2. 北京控制工程研究所, 北京 100091

2. Beijing Institute of Control Engineering, Beijing 100091, China

高强度钢、钛合金等塑性难加工材料及碳化硅、光学玻璃等硬脆难加工材料在航空、航天、光学元件制造等领域应用广泛,磨削加工是这些难加工材料主要的加工方法,在磨削加工过程中存在磨削力大、磨削亚表层损伤大、磨削温度高、磨削工具磨损快、加工效率低等问题[1-3],表面结构化砂轮磨削加工是应对这些问题的重要研究方向之一.

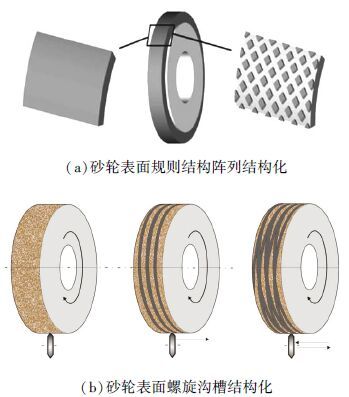

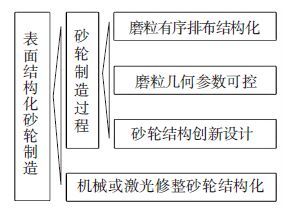

表面结构化砂轮磨削加工是在磨削工具制造或修整过程中对表面微观或宏观形貌进行控制,获得规则的磨粒排布或沟槽结构,以改善磨削加工工艺性能或磨削加工规则纹理表面等. 目前,砂轮表面结构化方法主要分为两类:一类是基于砂轮制造过程的结构化方法,即在制造过程中通过磨粒有序排布[4-20]、磨粒几何参数精确控制[21-27]、砂轮表面结构设计[28-31]等实现结构化;另一类是对现有砂轮运用特殊修整方法进行后期表面结构化[32-45],如在砂轮表面运用机械修整或激光去除等方法进行沟槽结构化等.

自2000年起,瑞士、德国等国家部分学者开始运用计算机仿真及实验方法研究磨粒有序排布对磨削加工的影响,并应用于塑性难加工材料磨削加工. 2009年,英国Axinte等[24-26],运用激光加工在CVD金刚石块上制造了精确控制磨粒几何参数的磨削工具,并磨削加工钛合金. 1997~2011年,美国、德国、韩国、澳大利亚等国家部分学者发展了运用砂轮结构设计进行砂轮表面结构化的方法,磨削加工AISI4140钢等塑性难加工材料. 2007年至今,运用机械或激光修整在传统砂轮表面进行沟槽结构化成为磨削加工研究热点,应用于磨削加工100Cr6钢、光学玻璃等. 此外,巴西的学者于2007年开创性地运用表面结构化砂轮进行规则纹理表面磨削加工.

本文根据不同的砂轮表面结构化方法,对表面结构化砂轮磨削加工研究进展进行了综述,并介绍了表面结构化砂轮在规则纹理表面加工中的应用.

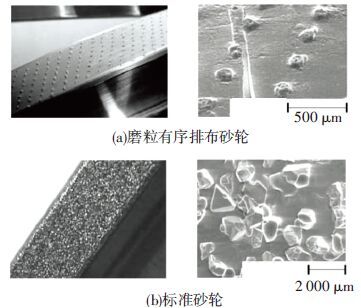

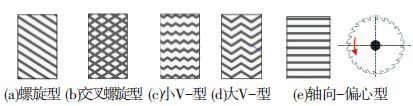

1 砂轮制造过程表面结构化及其磨削砂轮制造过程表面结构化方法主要包括磨粒有序排布结构化,磨粒几何参数精确控制结构化,砂轮结构创新设计结构化,如图 1所示.

|

图 1 表面结构化砂轮制造方法 |

传统砂轮与磨粒有序排布结构化砂轮差异如表 1所示.

| 表 1 传统砂轮与磨粒有序排布砂轮比较 |

传统砂轮或固定磨料磨削工具表面磨粒形状、位置、分布密度等都是随机的,砂轮表面不同位置有效磨粒数量、单个磨粒承受载荷、切屑流动方向等都存在极大的不确定性,制造过程中砂轮的不均匀制造和颗粒的不均匀分布造成砂轮磨削过程的不稳定性. 磨粒有序排布磨削工具能够对磨粒粒度、分布、突出高度甚至磨粒切削刃方向进行控制,能够保证砂轮足够的切削刃长度、冷却剂空间和切屑空间,尤其适用于需要较高材料去除速率的磨削加工[4].

1.1.1 磨粒有序排布仿真研究磨粒有序排布仿真能够从理论上研究磨粒粒度、形状、排布、磨损及突出高度等对磨削加工的影响,磨削加工过程动态变化.

Jacobson等[5]建立如图 2所示基于双体磨料作用理论的数值仿真模型,能够简单预测磨粒尺寸、载荷与工件硬度对磨损速率、比磨削能、接触磨粒数量等的影响. Koshy等[6]基于Jacobson的工作,以优化砂轮形貌获得最佳磨削性能为目标,对数值模型进行了改进,对磨粒有序排布在磨削性能的改善进行仿真,结果表明:磨粒突出高度分布而不是磨粒突出高度最大值,决定了磨削表面粗糙度及其变化;合理控制磨粒突出高度分布能够有效改善磨削表面质量;磨粒形状对磨削表面粗糙度的影响程度与磨削工艺变化相近;磨粒有序排布砂轮磨削表面质量是磨粒排列轴向间距的函数,最好的表面质量是用与传统砂轮磨粒排布相似的砂轮得到的.

|

图 2 基于双体磨料作用理论建立的仿真模型[5] |

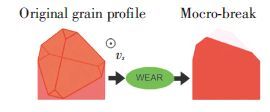

Pinto等[7]对磨削仿真模型进行了深化,数值仿真磨粒形状及磨损模型分别如图 3、4所示,磨粒简化为垂直磨削速度的最大投影几何截面,图 4磨粒顶部浅色区域为磨粒磨损折断部分,通过减小磨粒顶面部分面积模拟磨粒微小磨损. 数值分析与实验研究发现,磨粒磨损导致的微观几何形貌变化是影响工件表面粗糙度的主要因素,破碎磨粒比例与工件表面粗糙度具有较高的相关度. 磨粒磨损会导致砂轮工作表面形貌的变化,并影响磨削表面粗糙度,考虑磨粒磨损因素的表面粗糙度数值仿真结果与实验测量粗糙度更为接近. 磨粒切削区分布在磨粒磨损后发生改变,磨料层形貌的变化能够通过砂轮表面磨粒切削区分布的变化进行观察. 运用数值方法能够分析磨粒有序排布砂轮表面磨粒切削区分布或有效磨粒比例等,还能分析磨削工艺适用性.

|

图 3 实际磨粒形状类型及数值仿真磨粒形状[7] |

|

图 4 磨粒微观折断磨损模型[7] |

为了改善磨削工艺性,提高材料去除效率并保持较高的表面质量,Aurich等[8-9]通过运动学仿真,分析了砂轮表面磨粒形貌、数量及排布图案等对磨削工艺的影响,基于仿真研究结果选择最优磨粒排布,制造了磨粒有序排布大磨粒超硬磨料CBN电镀砂轮,图 5为磨粒有序排布砂轮与普通砂轮形貌对比. 实验研究发现,磨粒有序排布砂轮能够显著降低磨削力及磨削温度.

|

图 5 磨粒有序排布砂轮原型与标准砂轮[8] |

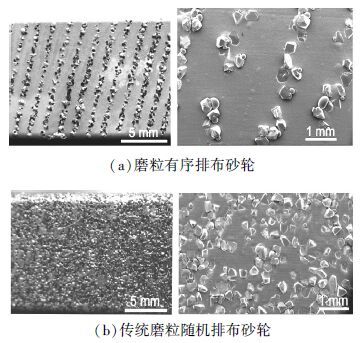

磨粒有序排布砂轮磨粒排布受到良好控制,磨粒以切削作用为主、犁耕作用减少,砂轮表面具有更大的容屑空间,切屑能够有效排除,磨削液也能够有效进入磨削区,因而能够减小磨削力与磨削功率,降低磨削温度. Aurich等[10]对比研究了磨粒有序排布及普通CBN砂轮磨削42CrMo4V,砂轮表面形貌分别如图 6(a)及(b)所示. 材料去除速率70 mm3/mm·s,磨削速度100 m/s,磨削深度1~4 m,进给速度1 050~4 200 mm/min. 磨粒有序排布砂轮较传统砂轮,法向力与切向力分别下降30%~40%与20%~35%,主轴功率下降16%~27%,在较小的磨削深度时能够有效降低磨削温度,不过磨削表面粗糙度与传统砂轮相比增大约30%. Aurich等[11]还研究了磨粒修整高度对磨削性能的影响,磨粒突出高度80~120 μm时,磨粒有序排布砂轮在干磨削与湿磨削中都具有稳定的磨削性能.

|

图 6 磨粒有序排布砂轮与传统砂轮表面形貌[11] |

Heinzel等[4]研究了磨粒有序排布电镀金刚石砂轮磨削光学玻璃BK7,磨削速度3 m/s,切向进给速度3 mm/min,磨削深度20 μm,普通砂轮及磨粒有序排布砂轮表面如图 7所示. 在精细修整后,普通砂轮与磨粒有序排布砂轮磨削硬脆材料光学玻璃BK7都获得低于Sa=20 nm表面粗糙度. 表征磨粒与工件材料接触面积大小的砂轮表面单位面积磨粒平面面积与砂轮表面单位面积磨粒平均切削刃宽度能够描绘砂轮修整后形貌,可应用于磨粒有序排布砂轮磨削力及磨削表面粗糙度的控制.

|

图 7 传统大磨粒金刚石砂轮与磨粒有序排布砂轮表面形貌[4] |

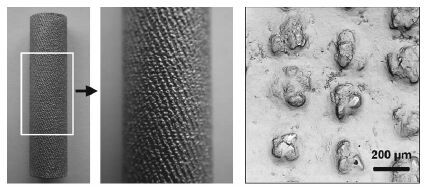

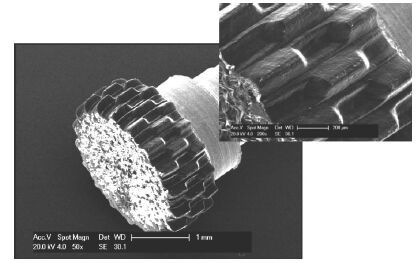

为避免传统磨削工具磨粒密度高,突出高度有限及随机分布等问题,Burkhard等[12]发展了如图 8所示的磨粒突出高度较高并有序排布的单层珩磨工具,磨削16MnCr5,磨削速度1~3 m/s,进给速度3 m/min,磨削深度0.04 mm. 磨削效率显著提高,工具寿命明显增加,节约加工时间超过1/3.

|

图 8 磨粒有序排布珩磨工具及其表面形貌[12] |

湖南大学邓朝晖等[13-14]研究了纤维状聚晶金刚石复合片刀具的切削性能及磨损机理,并进一步制造了如图 9所示的金刚石纤维有序排布砂轮,磨削WC/12Co,砂轮转速3 000 r/min,进给速度10~40 mm/s,磨削深度5~40 μm,研究发现磨削表面完整性较好,宏观裂纹和表面损伤相对减少,与普通金刚石砂轮相比表面粗糙度更低,表面残余应力更小,磨削工具使用寿命更长.

|

图 9 有序排布金刚石纤维砂轮[14] |

南京航空航天大学肖冰等[15]研究了有序排布钎焊金刚石磨盘磨削钢Q345,磨粒以磨损失效为主,没有出现整颗磨粒脱落,磨削效率约为树脂砂轮1.5倍. 南京航空航天大学苏宏华等[16]研究了单层钎焊有序排布金刚石砂轮磨削氧化锆陶瓷,发现砂轮精细修整后能够实现塑性域磨削并显著降低磨削表面粗糙度. 沈阳理工大学王军等[17]基于仿生学原理进行了磨粒有序排布砂轮研究,发现有序排布砂轮磨削性能更好,磨削力显著降低,不过表面粗糙度大于无序排布砂轮磨削的表面.

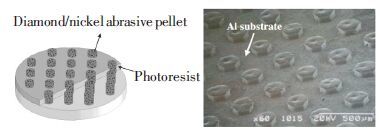

1.1.3 磨粒群有序排布研究运用细磨粒及结合剂构成的磨粒群代替大磨粒,则形成了磨粒群有序排布磨削工具. Luo等[18]运用类LIGA工艺制造了如图 10所示的由4~6 μm金刚石磨粒群颗粒组成的磨削工具,用其磨削硅晶片. 在晶片表面实现了塑性去除,获得低于Ra0.05 μm的表面粗糙度,磨粒群颗粒与基体具有较高的结合强度,甚至可在恶劣磨削条件下工作.

|

图 10 类LIGA工艺制造金刚石磨粒群磨削工具原理及表面[18] |

此外,大连理工大学高航等[19-20]运用如图 11所示CBN磨粒群颗粒可控排布砂轮干磨削碳纤维复合材料,主轴转速7 200 r/min、进给速度600 mm/min,磨削深度0.02 mm. 研究发现,磨粒群间隙能够有效转移切屑并避免砂轮堵塞,磨削力稳定,工件表面质量完整性好. 单个磨粒群具有细磨粒砂轮磨削的优点,磨粒群之间又具有大磨粒砂轮容屑空间较大、磨削液容易进入的特点.

|

图 11 CBN磨粒群可控排布砂轮[20] |

磨粒有序排布砂轮表面磨粒或磨粒群有序排布,能够有效控制砂轮表面磨粒间距、磨粒粒度及形状、单位面积磨粒密度等. 砂轮表面单位面积磨粒数量显著降低,磨削过程中犁耕或划擦作用磨粒比例显著降低,而切削作用磨粒比例增加,因而能够有效降低磨削力,同时有序的磨粒排布确保了工件材料的有效去除. 磨粒数量的减少有效增大了砂轮表面的容屑空间,有利于磨削液的进入,以及充分冷却、润滑并排除磨屑,能够避免砂轮表面堵塞,并有效减少磨削过程中可能出现的热及其它损伤. 因此,磨粒有序排布砂轮能够运用更高的磨削工艺参数以提高磨削加工效率. 综上所述,磨粒有序排布砂轮能够有效改善磨削工艺性能,提高磨削效率,降低磨削力及磨削温度,减小磨削损伤.

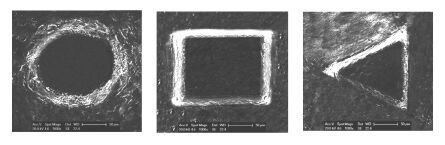

1.2 磨粒几何参数精确控制磨削工具研究 1.2.1 磨粒几何参数精确控制磨削基础研究磨粒形状是影响材料去除过程的重要因素,Axinte等[21]研究了如图 12所示圆形、方形、三角形磨粒刻划塑性材料铜与脆性材料蓝宝石时材料去除过程,刻划深度1~3 μm. 不同形状磨粒刻划塑性材料划痕形态没有大的差异,划痕能够精确复制磨粒几何轮廓. 方形磨粒比切削力最低,圆形磨粒比切削力最高,三角形磨粒比切削力比方形高28%. 不同形状磨粒刻划蓝宝石材料去除机制不同,方形磨粒以断裂为主,圆形磨粒以塑性变形为主,三角形磨粒则是这两种机制共同作用. 圆形磨粒比切削力最大,方形磨粒与三角形磨粒比切削力分别比圆形磨粒低44%及66%. 此外,3种磨粒作用划痕对磨粒轮廓的复制精度都较差.

|

图 12 激光制造不同几何形状磨粒[21] |

在磨削过程中,工件表面的形成是多个磨粒连续作用的结果,多个磨粒连续刻划更接近磨削过程中材料去除行为. Axinte等[22]进一步运用如图 13所示磨粒重叠排布刻头刻划铜及蓝宝石,在重叠磨粒刻划塑性材料时,后续磨粒材料作用会受到先行磨粒刻划形成表面形貌的影响,磨粒形状对刻划表面侧面与底面表面质量影响较小. 重叠磨粒刻划脆性材料时,划痕侧面或底面的裂纹会导致材料去除面积大于重叠磨粒组合几何轮廓. 后续磨粒作用的是先行磨粒作用后存在裂纹的残留表面,因此与先行磨粒相比,后续磨粒刻划形成表面裂纹减少.

|

图 13 激光制造不同几何形状重叠磨粒[22] |

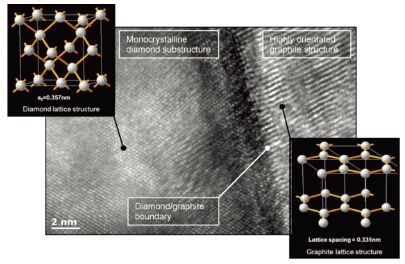

Butler-Smith等[23]运用电子能量耗散(EELS)与透射电子显微镜(TEM)研究了激光加工的CVD金刚石磨粒结构表面层材料在激光作用下的变化,分析发现,微结构表面金刚石存在石墨化,整个石墨层厚度约为2 μm. 金刚石到石墨的转变层如图 14所示,金刚石与石墨之间存在高度确定的分界,金刚石材料结构保持了较好的完整性,因而能够形成精确的切削刃.

|

图 14 激光去除石墨金刚石晶格结合面[23] |

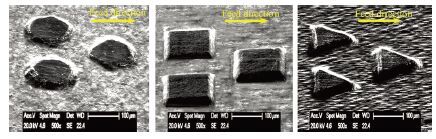

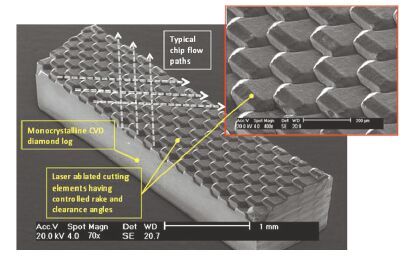

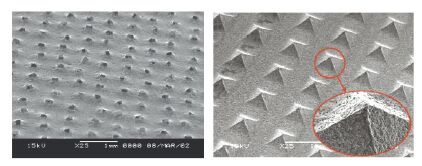

Butler-Smith等[24-25]运用激光加工方法在CVD金刚石块上制造了如图 15及图 16所示尺寸、间距与晶向可控的微小磨粒阵列磨削工具. 平面磨削Ti-6Al-4V,磨削速度20 m/s,磨削深度0.002 mm,进给速度300 mm/min. 磨粒几何参数精确控制阵列磨削工具具有较好的切削作用与良好可控的切屑流动路径,能够有效去除工件材料,几乎没有表面堵塞;传统电镀磨削工具表面存在严重的切屑堵塞,尤其是在磨粒高度聚集的地方. 几何参数精确控制磨粒阵列磨削工具相比传统电镀磨削工具,具有稳定且较低的磨削力,磨削表面质量改善3.5倍,平面度改善21.5倍. 单晶CVD金刚石磨粒阵列与聚晶金刚石阵列相比主切削力降低约55%,刀具磨损更低.

|

图 15 激光加工多种几何参数精确控制磨粒阵列[24] |

|

图 16 激光加工三角形磨粒阵列[25] |

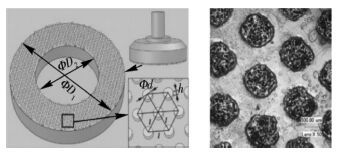

在几何参数精确控制金刚石磨粒阵列研究基础上,Butler-Smith等[26]研究了如图 17所示几何参数与排布精确控制回转微磨削工具. 磨削Ti-6Al-4V,磨削速度31.4 m/s,进给速度0.05 m/min,径向磨削深度0.04 mm,轴向磨削深度0.1 mm. 相比传统磨削工具,精密控制磨粒阵列能够更为均匀的分布磨削载荷,能够有效去除工件材料,具有一致的切屑流动方向,磨削表面质量显著提高. 表面粗糙度Ra改善超过3倍,磨削成形精度Wa改善超过7倍,磨削加工具有更高的稳定性,磨削工具具有更长的工作寿命.

|

图 17 几何参数精确控制磨粒旋转阵列磨削工具[26] |

几何参数精确控制磨削工具也可以应用于化学机械抛光(CMP)抛光垫的修整,Tsai等[27]运用激光去除方法在烧结聚晶金刚石盘表面制造了如图 18所示的规则排列的磨粒阵列修整工具. 与传统修整工具相比,修整率(抛光垫材料去除量)减小30%,从而增加了抛光垫使用寿命,抛光垫能够更快形成稳定的表面纹理,表面一致性更高,随着时间增加,抛光速率降低更快.

|

图 18 几何参数精确控制修整工具形貌[27] |

综上所述,磨粒几何形状对材料去除过程尤其是硬脆材料去除过程有重要影响,磨削表面的形成由多个磨粒共同作用完成,运用激光方法能够制造具有几何参数可控的磨粒阵列,采用几何参数精确控制磨削工具能够获得更为稳定的切削力,以及更好的加工表面质量.

1.2.3 磨粒几何参数精确控制磨削工具分析磨粒几何参数精确控制磨削工具制造是运用激光去除方法在CVD金刚石等超硬材料表面加工出具有相同几何参数、磨粒排列规则的磨削工具的过程,能够更为精确地控制磨削工具表面形貌. 在磨削过程中,磨粒与工件材料相互作用均匀而稳定,能够均匀分布磨削载荷,形成非划擦及犁耕作用的有效切削,最终降低磨削力并提高磨削表面质量.

1.3 砂轮结构设计表面结构化方法对砂轮结构进行创新设计以实现非连续磨削和改善磨削液进入磨削区能力能够有效改善磨削工艺性能,这主要应用于普通磨削加工[28-31].

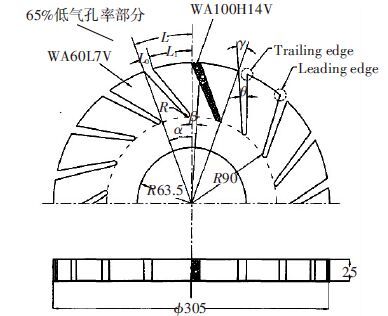

1.3.1 砂轮结构设计表面结构化砂轮磨削研究非连续磨削砂轮能够减少砂轮与工件表面的接触时间,增加磨削液进入磨削区的能力,因而能够降低磨削温度与热损伤,改善磨削性能. Lee等[28]研究了非连续金刚石砂轮端面磨削Al2O3陶瓷,磨削速度15~30 m/s、磨削深度0.02~0.08 mm,进给速度1.2 m/s,研究发现材料去除速率增加,磨削温度降低40%~80%,砂轮磨损减少,不过磨削表面更为粗糙. Kim等[29]通过控制砂轮不同部分气孔率研究了如图 19所示的新型非连续磨削砂轮,砂轮表面含有65%孔隙部分磨损迅速,而气孔率低的部分磨损缓慢,从而在磨削过程中在砂轮表面形成沟槽并实现非连续磨削. 磨削速度24 m/s,进给速度9.0 m/min,磨削深度0.01~0.05mm,磨削Cu、Al6061、青铜等材料,非连续砂轮与传统砂轮相比表面粗糙度改善在1.5~5.0倍之间且没有磨削损伤,磨削SUS304钢时虽然没有改善表面粗糙度但没有出现磨削损伤.

|

图 19 多孔磨料沟槽非连续砂轮[29] |

砂轮表面分段能够减少静态磨削刃数量,使得瞬时参与接触切削刃数量减少,从而降低划擦与犁耕作用磨粒数量,减小磨削力、比磨削能. Tawakoli等[30]运用如图 20所示T-型分段磨削工具,磨削陶瓷基复合材料,磨削速度30~120 m/s,进给速度0.5~3.0 m/min,磨削深度0.05~0.60 mm. 研究发现,与普通砂轮相比,法向力与切向力显著减少,工件表面没有残余拉应力产生,能够采用更高的材料去除速率而不出现磨削损伤.

|

图 20 T-型磨削工具[30] |

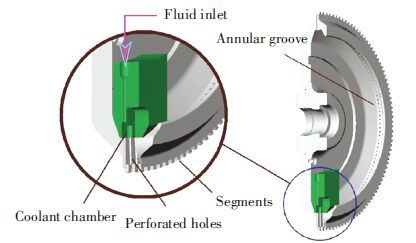

通过创新的砂轮结构设计改善磨削液进入磨削区的能力,也是优化磨削性能的重要方法. Nguyen等[31]设计了如图 21所示的径向磨削液供应通道的分段砂轮系统,砂轮表面为非连续分段结构,磨削液通过砂轮内部微孔从砂轮径向直接作用于磨削区. 磨削AISI4104钢,磨削速度23 m/s,进给速度400 mm/min,磨削深度0.01~0.05 mm. 新的磨削系统与传统砂轮相比,能够有效维持切削刃锋利度,砂轮表面清洁能力得到改善,砂轮表面没有切屑堵塞,磨削表面质量更好,没有拉伸残余应力,比磨削能更低,磨削液消耗更少.

|

图 21 Nguyen等设计优化磨削液供应的分段砂轮[31] |

砂轮结构设计表面结构化方法获得的非连续磨削砂轮,由于表面的不连续性,降低了单位时间内砂轮表面与工件表面接触面积,有效减少划擦及犁耕作用磨粒数量. 不连续的砂轮表面有利于磨削液更为充分的进入磨削区,进行有效地润滑与冷却. 因此,非连续磨削砂轮能够降低磨削作用力并减轻磨削损伤. 此外,在砂轮内部布置磨削液输送微孔通道,能够进一步促进磨削液进入磨削区,清洁砂轮工作表面,减少磨屑粘附,保持切削刃的锋利度,降低砂轮表面堵塞,因而也能够减小磨削力及磨削损伤. 创新的砂轮表面结构设计实现非连续磨削及磨削液内部供应,是改善磨削工艺性能的重要方法.

2 传统砂轮表面结构化及其磨削 2.1 细磨粒砂轮沟槽结构化磨削Rabiey[32]对表面沟槽结构化砂轮磨削进行了理论研究,发现磨削过程中的能量消耗主要与磨粒与工件表面的摩擦及犁耕作用有关,表面结构化砂轮磨削能够显著减少摩擦及犁耕作用,进而减少热量的产生,最终降低磨削温度及热损伤. 此外,理论研究还发现: 表面粗糙度主要受到有效切削刃密度影响,磨削工艺参数的影响相对小一些,砂轮表面结构化会导致表面粗糙度增大,且砂轮表面接触面积越小,磨削表面粗糙度越大. 相比非结构化砂轮,表面结构化砂轮磨削能够不同程度降低磨削力. Rabiey运用接触面积25%的表面结构化砂轮磨削100Cr6,磨削力减少超过35%. Tawakoli等[33-35]运用如图 22所示结构化CBN砂轮,干磨削100Cr6,磨削速度60 m/s、进给速度500~2 500 mm/min,磨削深度0.005~0.025 mm,在相同材料去除率下,表面结构化砂轮磨削力显著降低. 表面结构化砂轮干磨削能够有效改变磨削表面残余应力状态,在磨削表面形成残余压应力,而传统砂轮磨削加工表面主要是残余拉应力. 表面结构化砂轮磨削几乎没有磨削烧伤或其它热损伤,因而能够使用更大的材料去除速率以提高磨削加工效率. 不过,表面结构化会导致单个磨粒承受的平均载荷增大,因此结构化砂轮的磨损速度略快于传统砂轮;结构化还会导致磨削表面粗糙度上升,但在可以接受范围内,增加清磨工艺等能显著降低表面粗糙度.

Willem等[36]首先提出在砂轮表面加工交替排列沟槽以改善砂轮磨削工艺性,沟槽结构能够有效聚集并将磨削液输送到磨削区实现冷却与润滑,在缓进给磨削时有效减少磨削烧伤. Mohamed等[37]运用如图 23所示螺旋沟槽结构化氧化铝砂轮,缓进给磨削AISI4140,磨削速度22.4 m/s、进给速度1.7 mm/s、磨削深度1~4 mm. 结构化砂轮与传统砂轮相比,在砂轮失效前材料去除量增加2倍以上,而能量消耗减少接近61%,当限制表面粗糙度低于0.3 μm及1.6 μm时,材料去除量分别增加37%及120%,砂轮结构化并没有明显加快砂轮的磨损,而且砂轮表面接触面积越小,磨削工艺改善效果越好.

|

图 23 表面沟槽结构化缓进给磨削砂轮[37] |

砂轮表面结构化结构类型不同,对磨削工艺的影响也不同. Walter等[38]运用激光去除方法在金属-陶瓷混合结合剂CBN砂轮表面加工如图 24所示不同类型沟槽结构,V-型沟槽结构化的实际砂轮表面如图 25所示,获得接触面积均为63%的结构化砂轮,磨削100Cr6,磨削速度60 m/s,进给速度1 000~3 000 mm/min,磨削深度0.06~0.18 mm. 砂轮表面激光结构化后磨削力下降25%~54%不等,磨削力稳定性明显大于非结构化砂轮,不同材料去除速率下表面结构化砂轮磨削力基本保持恒定. 不过,与未结构化砂轮相比,工件表面粗糙度除小尺寸V-型外都略有增大. 随着材料去除速率增加,不同类型结构化砂轮磨削表面粗糙度都将增大,但增大程度不同. 此外,结构化砂轮平均径向轮廓没有明显变化,即表面结构化砂轮磨损速度并没有明显增加.

|

图 24 不同砂轮表面结构化结构类型[38] |

|

图 25 砂轮表面结构化实际形貌[38] |

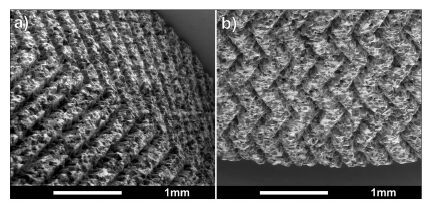

Tsuchiya等[39]运用螺旋沟槽结构化超细磨粒固定磨料工具精密磨削铝,主轴转速8 000 r/min,进给速度0.4 mm/s,磨削深度1 mm,螺旋沟槽能够连续排除磨屑,避免或减少磨屑对工具表面容屑空间的堵塞,能够有效改善磨削表面质量. 结构化磨削工具表面几乎没有磨屑堵塞,而传统磨削工具表面很容易发生表面堵塞. 不同磨削工具磨削工件表面如图 26所示,用结构化固定磨料工具磨削粗糙度为Ra32 nm的表面,实现了镜面级表面质量,而传统固定磨料工具磨削表面粗糙度为Ra=0.26 μm.

|

图 26 螺旋沟槽结构化超细磨粒磨料工具磨削铝表面[39] |

运用特殊的修整方法在砂轮表面加工规则沟槽结构是砂轮结构化的重要方法,沟槽结构能够降低磨削力和磨削温度,促进磨削液进入磨削区,在干磨削、缓进给磨削、难切削材料磨削等方面有重要应用,既适用于普通磨削,也适用于精密磨削.

2.2 大磨粒金刚石砂轮微结构化磨削研究精密光学元件在航空航天、半导体及通信等行业应用广泛,其精密磨削要求实现纳米级表面粗糙度、亚微米级尺寸精度、低的亚表层损伤、高的生产效率等.

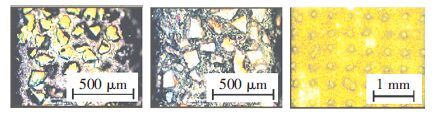

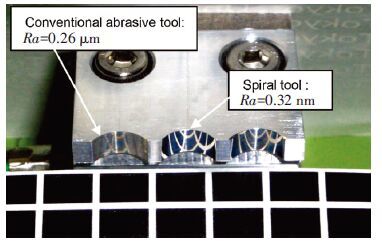

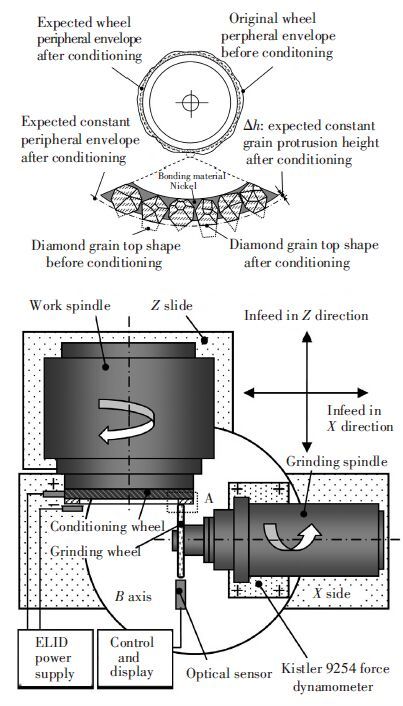

为了解决传统细磨粒金刚石砂轮磨削光学玻璃等硬脆材料时,容屑空间小,表面容易堵塞,砂轮磨损快,需频繁整形与修锐等问题,Brinksmeier等[40]发展大磨粒金刚石砂轮磨削. 赵清亮等[41-43]结合大磨粒金刚石砂轮磨削特点,对大磨粒金刚石砂轮定义如图 27所示创新性修整要求. 利用精密修整大磨粒金刚石砂轮磨削光学玻璃BK7和微晶玻璃,两种材料实现超精密磨削范畴并获得纳米级表面粗糙度,其中光学玻璃亚表面损伤深度小于3 μm,但磨削表面亚表层损伤深度明显大于细磨粒金刚石砂轮.

|

图 27 大磨粒金刚石砂轮修整[43] |

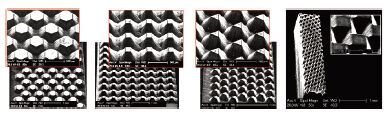

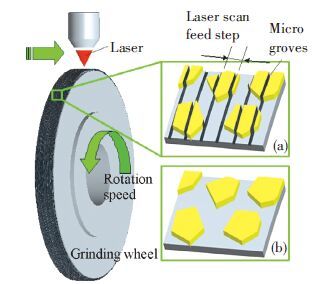

郭兵等[44-46]发展了激光微结构化方法对大磨粒电镀金刚石砂轮表面进行微结构化,激光微结构化原理如图 28所示.

|

图 28 砂轮表面激光结构化原理及结构化磨粒[46] |

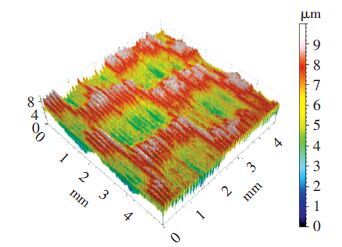

电主轴轴端的磨削砂轮以一定转速旋转,固定于PI平台的皮秒激光器发射高脉冲激光照射旋转砂轮,在砂轮表面加工不同的微沟槽平行阵列,每个金刚石磨粒加工出2~3个宽度为10~15 μm的沟槽,微结构化沟槽宽度小于磨粒尺寸,亚磨粒尺度的微结构化使得砂轮表面单位面积上有效切削刃数量增加,从而单个切削刃未变形切屑厚度降低,有利于实现塑性域磨削.

基于以上理论分析,加工图 29所示5种微结构砂轮,分别代表无微沟槽、70 μm平行间隔(半个砂轮)、30 μm平行间隔、90 μm平行间隔和150 μm平行间隔. 砂轮磨削光学玻璃参数:砂轮转速3 000 r/min,进给速度2 mm/min,磨削深度2 μm. 微结构砂轮磨削光学玻璃亚表面损伤深度比无微结构砂轮的小2~3 μm,同时随着平行微沟槽间隔减小,损伤深度呈现减小的趋势.

|

图 29 加工5种微结构砂轮[46] |

表面微结构化砂轮与非结构化砂轮相比,磨削光学玻璃BK7亚表层损伤深度由8 μm减少到1.5~5.0 μm. 但是,微结构化不能改善磨削表面粗糙度,当沟槽间距较大时表面粗糙度甚至明显增大. 此外,表面粗糙度与亚表层损伤深度均随着沟槽间距的降低而下降.

大磨粒金刚石砂轮微结构化创新性地在亚磨粒尺度进行结构化,保留了传统砂轮磨粒排布的随机性,并有效地增加了切削刃密度,特别适用于光学玻璃、碳化硅等硬脆材料精密磨削.

2.3 砂轮表面微结构化磨削方法分析传统砂轮表面结构化是磨削工艺优化的重要方法,根据沟槽结构宽度与砂轮表面磨粒粒度的相对大小不同其影响机理也不相同.

细磨粒砂轮或普通砂轮结构化,微结构宽度一般明显大于磨粒粒度,砂轮表面结构化能够减少单位时间内砂轮表面与工件表面接触面积,进而减少相互作用特别是划擦、犁耕作用磨粒数量,进而降低磨削作用力及能量消耗. 表面沟槽结构化能够有利于磨削液进入磨削区,进行有效的冷却与润滑,有利于降低磨削温度及相应的热损伤,能够采用更高的磨削工艺参数以提高磨削加工效率. 大磨粒砂轮主要应用于硬脆材料等难切削材料磨削,磨削力大,磨削亚表层损伤较大[43],进行亚磨粒尺度的微结构化增加了单位面积切削刃数量,并部分降低磨粒与工件表面接触顶面面积,有利于塑性切削的形成并降低磨削作用力,减轻亚表层损伤深度.

3 表面结构化砂轮磨削规则纹理表面规则纹理表面能够减少流体或边界润滑摩擦系数,吸附润滑液中的微小硬质颗粒,增强涂层粘附及结合强度,改善静态或动态结合面密封性等,在流体动压轴承等方面有重要运用[47-53]. 研究规则纹理表面的磨削加工具有重要价值.

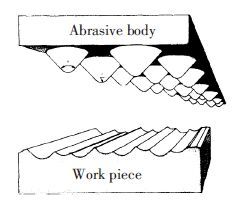

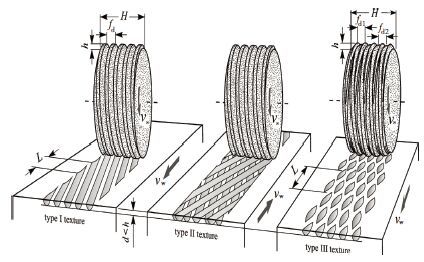

3.1 结构化砂轮磨削规则纹理表面理论基础在磨削过程中,砂轮表面形貌会一定程度复印到工件磨削表面上,这为运用磨削方法进行规则纹理表面制造提供了可能. 规则表面纹理磨削原理如图 30所示[54],表面沟槽结构化的砂轮当以恒定的磨削速度与进给速度比值进行磨削加工时,沟槽结构部分由于磨粒被去除,在磨削过程中不会去除工件表面材料,而非沟槽结构部分表面磨料层能够有效去除工件材料,从而能够在工件表面稳定的形成规则分布的纹理,使用不同速度比率或沟槽结构图案能够获得不同的表面纹理. 磨削表面纹理包含两部分:确定性部分,砂轮表面沟槽结构分布及磨削与进给速度比值,决定了工件磨削表面纹理分布的形状;随机部分,来源于砂轮非沟槽结构化部分磨料层随机的磨粒形状与分布,随机的磨粒作用构成了规则纹理表面沟槽表面微观形貌. 磨削表面纹理主要受确定性部分影响,确定性部分决定了表面纹理的形状、尺寸及排布等. 随机部分对工件表面沟槽尺寸、形状及排列影响极小,主要影响局部沟槽底部粗糙度. 因此,复制机制相对于随机性而言更多是确定性的.

|

图 30 砂轮结构化磨削规则表面纹理原理[54] |

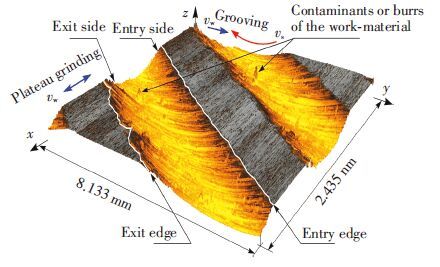

Stepien等[54-56]采用单点金刚石修整工具在砂轮表面修整获得规则排列的深度大于磨削深度的螺旋沟槽,并运用表面沟槽结构化的砂轮进行磨削. 磨削速度31.39 m/s,进给速度0.326 m/s,磨削深度0.02 mm,成功将砂轮表面纹理复制到工件表面上而获得规则表面纹理,图 31为磨削纹理局部沟槽形貌. 磨削加工获得的规则纹理表面沟槽对砂轮表面进行有效磨削的非结构化部分复制轮廓偏差极小.

|

图 31 磨削表面纹理沟槽局部3D形貌[56] |

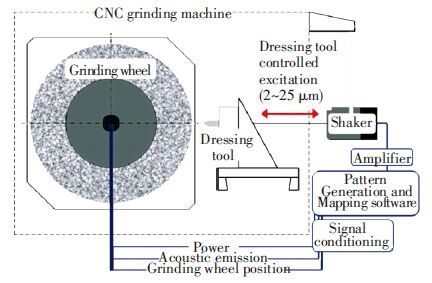

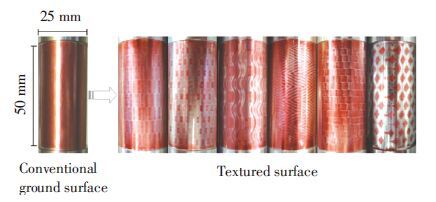

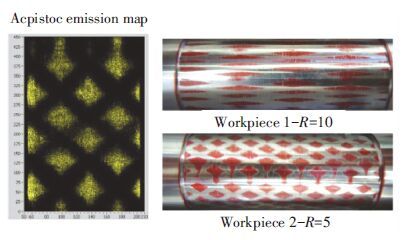

Oliveira等[57]设计了如图 32所示的砂轮表面结构化修整系统,能够在砂轮表面上修整形成所需纹理图案,在磨削过程中保持砂轮与工件速度比10.0∶1~10.3∶1,获得规则纹理表面如图 33所示,具有不同的复杂纹理表面. 研究结果表明,不仅能够根据所需的表面纹理设计相应的砂轮表面沟槽结构分布以获得不同的纹理表面,还能够使用相同的砂轮表面纹理运用不同的工件与砂轮速度比值获得不同的表面纹理. Silvae等[58]基于Oliveira等的工作对规则表面纹理磨削进行了深入研究,运用不同的轴向进给速度,获得如图 34所示的具有不同比例复制的表面纹理. 因此,选择合适的砂轮与工件速度比值,能够改变纹理参数,增加了工艺灵活性. 此外,具有规则纹理表面的砂轮能够显著减少磨削功率消耗,并获得可接受的表面质量,且除表面纹理描述参数以外的磨削表面质量(如粗糙度、磨削烧伤)仍然主要受传统修整及磨削工艺参数影响,如修整重复率与磨削条件.

|

图 32 磨削砂轮纹理结构化方法[57] |

|

图 33 磨削加工不同表面纹理[57] |

|

图 34 不同速度比磨削声发射监测及表面纹理[58] |

新的砂轮表面纹理修整装置能够解决砂轮复杂表面纹理修整的问题,不过机床动态性能及高频移动修整装置对能量变换器输出波形响应不可能完全理想,会对修整获得的实际砂轮表面纹理尺寸及形貌、工件几何形状精度等产生一定的不利影响. Oliveira等[59]为了解决这一问题提出了两种不同的磨削工艺路线:对砂轮表面纹理化,并对砂轮表面进行精细修整获得理想的砂轮形状精度,最后磨削工件表面获得所需表面纹理;先进行砂轮表面纹理化,再磨削工件表面初步获得存在形状精度误差的规则纹理表面,再对获得的规则纹理表面进行精细磨削,获得所需的形状精度. 两种磨削工艺能够良好控制如顶部与底部粗糙度与微结构高度纹理特征等,以改善规则纹理表面的表面质量与形状精度,图 35为运用两种磨削工艺磨削得到的规则纹理表面局部形貌.

|

图 35 磨削获得规则纹理表面形貌[59] |

砂轮表面结构化磨削能够简单、高效、经济的进行规则表面纹理面制造,是经济高效的进行规则表面纹理制造的新方法,对于推动规则纹理表面的应用具有重要意义.

4 表面结构化砂轮应用及研究趋势表面结构化砂轮磨削加工目前还处于研究阶段,当前研究工作主要集中于塑性难切削材料如钛合金、高强度钢的磨削加工研究,而硬脆材料磨削加工研究较少,不同结构化方法的比较研究还处于起步阶段. 因此,目前表面结构化砂轮还未有效地在不同行业中运用. 表面结构化砂轮在行业中的应用前景基于现有国内外研究工作简要分析如下.

1) 塑性难加工材料在航空、航天、深海探测等领域有着广泛运用,如航空发动机叶片及机匣、深海探测器、卫星承力部件、承压部件等都使用钛合金制造. 表面结构化砂轮能够有效地降低磨削力及磨削烧伤,提高塑性难加工材料磨削加工效率,因此在航空、航天、深海探测等领域有着巨大的应用前景.

2) 碳化硅、碳化钨、光学玻璃等硬脆材料是模具制造、大型光学元件制造等领域的主要加工材料,现有硬脆材料主要使用细磨粒砂轮磨削及后续抛光等工艺实现超精密加工,存在加工效率低,砂轮磨损快,磨削形状精度低,砂轮需频繁修整等问题,大磨粒砂轮磨削虽然能够提高磨削加工效率,但磨削亚表层损伤深度较大. 表面结构化大磨粒砂轮磨削加工相比传统砂轮能够获得更低的亚表层损伤深度,而磨削表面质量不存在显著的降低,因此在高效超精密磨削加工硬脆材料方面的研究与应用具有重要意义.

3) 表面纹理结构能够有效提高流体动压力,吸附流体中的硬质颗粒以减少结合面磨损,纹理表面在流体动压轴承、液体密封中的应用具有重要的意义,表面结构化砂轮磨削能够经济高效地进行规则纹理表面制造,因而具有广泛的应用前景.

5 展望砂轮表面结构化技术能够不同程度影响砂轮表面宏观或微观形貌,进而影响磨削过程中砂轮与工件材料的相互作用过程,以及砂轮磨削性能或磨削表面形成过程. 综合分析表面结构化砂轮磨削国内外研究现状,可以预计砂轮结构化磨削在未来还需要在以下方向进行进一步的深入研究.

1) 进一步优化磨粒有序排布砂轮磨粒排布图案,以实现工件磨削表面材料的均匀去除;进一步研究能够适用于不同工件材料与磨粒并考虑磨粒磨损机制变化的数值仿真方法.

2) 不同磨粒形状及排布对几何参数精确控制磨削工具磨削性能的影响,较大直径几何参数与排布精确控制精密旋转磨粒阵列磨削工具及其在硬脆材料磨削中的应用.

3) 砂轮表面结构设计创新,以进一步减少磨削液使用并提高磨削性能,提高切屑排除能力,避免砂轮表面堵塞,及其在精密磨削中的应用.

4) 沟槽结构及尺寸对细磨粒砂轮表面沟槽结构化磨削性能的影响,多种沟槽结构结合进行砂轮表面结构化,磨粒粒度对砂轮结构化的影响,细磨粒砂轮沟槽结构化在精密磨削中的应用.

5) 磨粒粒度对大磨粒金刚石砂轮亚磨粒尺度砂轮表面微结构化性能的影响,微结构形式与排布对结构化大磨粒砂轮磨削性能的影响.

6) 磨削规则表面纹理过程中具有规则纹理表面结构化砂轮在线修整以进行连续磨削,运用大磨粒砂轮进行表面纹理磨削的可行性,表面纹理沟槽尺寸的精确控制及其在微传感器制造中的应用.

砂轮表面结构化能够有效的提高磨削加工效率,降低磨削力及磨削过程能量消耗,增大砂轮表面容屑空间,改善冷却润滑条件,降低磨削温度及磨削表面损伤,在高效干磨削、缓进给磨削、硬脆材料精密磨削、难切削材料磨削、规则纹理表面制造等方面具有重要意义. 表面结构化砂轮磨削加工既适用于塑性难加工材料的普通磨削也能够应用于硬脆材料的精密磨削,是磨削加工技术的重要研究方向,具有巨大的研究价值与应用前景.

| [1] |

OLIVEIRA J F G, SILVA E J, GUO C, et al. Industrial challenges in grinding[J].

CIRP Annals-Manufacturing Technology,2009, 58 (2) : 663-680.

( 0) 0)

|

| [2] |

BRINKSMEIER E, MUTLUGUNES Y, KLOCKE F, et al. Ultra-precision grinding[J].

CIRP Annals-Manufacturing Technology,2010, 59 (2) : 652-671.

( 0) 0)

|

| [3] |

TAWAKOLI T, AZARHOUSHANG B. Influence of ultrasonic vibrations on dry grinding of soft steel[J].

International Journal of Machine Tools and Manufacture,2008, 48 (14) : 1585-1591.

( 0) 0)

|

| [4] |

HEINZEL C, RICKENS K. Engineered wheels for grinding of optical glass[J].

CIRP Annals-Manufacturing Technology,2009, 58 (1) : 315-318.

( 0) 0)

|

| [5] |

JACOBSON S, WALLEN P, HOGMARK S. Fundamental aspects of abrasive wear studied by anew numerical simulation model[J].

Wear,1988, 123 (2) : 207-223.

( 0) 0)

|

| [6] |

KOSHY P, IWASALD A, ELBESTAWL M A. Surface generation with engineered diamond grinding wheels: Insights from Simulation[J].

CIRP Annals-Manufacturing Technology,2003, 52 (1) : 271-274.

( 0) 0)

|

| [7] |

PINTO F W, VARGAS G E, WEGENER K. Simulation for optimizing grain pattern on Engineered Grinding Tools[J].

CIRP Annals-Manufacturing Technology,2008, 57 (1) : 353-356.

( 0) 0)

|

| [8] |

AURICH J C, BRAUN O, WARNECKE G, et al. Development of a superabrasive grinding wheel with defined grain structure using kinematic simulation[J].

CIRP Annals-Manufacturing Technology,2003, 52 (1) : 275-280.

( 0) 0)

|

| [9] |

BRAUNO, WARNECKE G, AURICH J C. Simulation-based development of a superabrasive grinding wheel with defined grain structure[J].

Transactions of the North American Manufacturing Research Institute of SME,2005, 33 : 351-358.

( 0) 0)

|

| [10] |

AURICH J C, HERZENSTIEL P, SUDERMANN H, et al. High-performance dry grinding using a grinding wheel with a defined grain pattern[J].

CIRP Annals-Manufacturing Technology,2008, 57 (1) : 357-362.

( 0) 0)

|

| [11] |

HERZENSTIEL P, AURICH J C. CBN-grinding wheel with a defined grain pattern-extensive numerical and experimental studies[J].

Machining Science and Technology,2010, 14 (3) : 301-322.

( 0) 0)

|

| [12] |

BURKHARD G, REHSTEINER F, SCHUMACHER B. High efficiency abrasive tool for honing[J].

CIRP Annals-Manufacturing Technology,2002, 51 (1) : 271-274.

( 0) 0)

|

| [13] |

邓朝晖, 伍俏平, 张高峰, 等. 纤维状聚晶金刚石复合片刀具的切削性能及刀具磨损机理[J].

机械工程学报,2011, 47 (7) : 178-184.

( 0) 0)

|

| [14] |

伍俏平, 邓朝晖, 潘占, 等. 金刚石纤维砂轮的制备及磨削表面质量研究[J].

机械工程学报,2014, 50 (11) : 205-212.

( 0) 0)

|

| [15] |

孟江雄, 肖冰, 王波, 等. 有序排布钎焊金刚石磨盘的实验研究[J].

金刚石与磨料磨具工程,2014, 34 (3) : 22-29.

( 0) 0)

|

| [16] |

张贝, 傅玉灿, 苏宏华. 单层钎焊金刚石砂轮的修整实验研究[J].

中国机械工程,2014, 25 (13) : 1778-1783.

( 0) 0)

|

| [17] |

王军, 赵良兵, 赵成义, 等. 磨粒族叶序排布砂轮的铣磨实验研究[J].

工具技术,2013, 47 (3) : 26-29.

( 0) 0)

|

| [18] |

LUO S Y, YU T H, LIU C Y, et al. Grinding characteristics of micro-abrasive pellet tools fabricated by a LIGA-like process[J].

International Journal of Machine Tools & Manufacture,2009, 49 (3) : 212-219.

( 0) 0)

|

| [19] |

高航, 袁和平. 碳纤维复合材料构件干磨削砂轮研制及其加工性能研究[J].

兵工学报,2011, 32 (2) : 186-191.

( 0) 0)

|

| [20] |

汪吉川. 磨粒可控排布砂轮磨削性能的一些研究[D]. 大连: 大连理工大学, 2007.

( 0) 0)

|

| [21] |

AXINTE D, BUTLER-SMITH P, AKGUN C, et al. On the influence of single grit micro-geometry on grinding behavior of ductile and brittle materials[J].

International Journal of Machine Tools & Manufacture,2013, 74 (8) : 12-18.

( 0) 0)

|

| [22] |

BUTLER-SMITH P, AXINTE D, DAINE M, et al. Mechanisms of surface response to overlapped abrasive grits of controlled shapes and positions: An analysis of ductile and brittle materials[J].

CIRP Annals-Manufacturing Technology,2014, 63 (1) : 321-324.

( 0) 0)

|

| [23] |

BUTLER-SMITH P, AXINTE D, M. PACELLA M, et al. Micro/nanometric investigations of the effects of laser ablation in the generation of micro-tools from solid CVD diamond structures[J].

Journal of Materials Processing Technology,2013, 2 : 194-200.

( 0) 0)

|

| [24] |

BUTLER-SMITH P, AXINTE D, DAINE M. Preferentially oriented diamond micro-arrays: A laser patterning technique and preliminary evaluation of their cutting forces and wear characteristics[J].

International Journal of Machine Tools & Manufacture,2009, 49 (15) : 1175-1184.

( 0) 0)

|

| [25] |

BUTLER-SMITH P, AXINTE D, DAINE M. Ordered diamond micro-arrays for ultra-precision grinding—An evaluation in Ti-6Al-4V[J].

International Journal of Machine Tools & Manufacture,2011, 51 (1) : 54-66.

( 0) 0)

|

| [26] |

BUTLER-SMITH P, AXINTE D, DAINE M. Solid diamond micro-grinding tools: From innovative design and fabrication to preliminary performance evaluation in Ti-6Al-4V[J].

International Journal of Machine Tools & Manufacture,2012, 59 (2) : 55-64.

( 0) 0)

|

| [27] |

TSAI M Y, CHEN S T, LIAO Y S, et al. Novel diamond conditioner dressing characteristics of CMP polishing pad[J].

International Journal of Machine Tools & Manufacture,2009, 49 (9) : 722-729.

( 0) 0)

|

| [28] |

LEE K W, WONG P K, ZHANG J H. Study on the grinding of advanced ceramics with slotted diamond wheels[J].

Journal of Materials Processing Technology,2000, 100 (1) : 230-235.

( 0) 0)

|

| [29] |

KIM J D, KANG Y H, JIN D X, et al. Development of discontinuous grinding wheel with multi-porous grooves[J].

International Journal of Machine Tools & Manufacture,1997, 37 (11) : 1611-1624.

( 0) 0)

|

| [30] |

TAWAKOLI T, AZARHOUSHANG B. Intermittent grinding of ceramic matrix composites (CMCs) utilizing a developed segmented wheel[J].

International Journal of Machine Tools & Manufacture,2011, 51 (2) : 112-119.

( 0) 0)

|

| [31] |

NGUYEN T, ZHANG L C. Performance of a new segmented grinding wheel system[J].

International Journal of Machine Tools & Manufacture,2009, 49 (3) : 291-296.

( 0) 0)

|

| [32] |

RABIEY M. Dry grinding with CBN wheel, the effect of structuring[D]. [S.l.]: Universitt Stuttgart, 2010.

( 0) 0)

|

| [33] |

TAWAKOLI T, RABIEY M. An innovative concept and its effects on wheel surface topography in dry grinding by resin and vitrified bond CBN wheel[J].

Machining Science and Technology,2008, 12 (4) : 514-528.

( 0) 0)

|

| [34] |

TAWAKOLI T, HEISEL U, DANESHI A. An experimental investigation on the characteristics of cylindrical plunge dry grinding with structured CBN wheels[J].

Procedia CIRP,2012, 1 (1) : 399-403.

( 0) 0)

|

| [35] |

TAWAKOLI T, WESTKAEMPER E, RABIEY M. Dry grinding by special conditioning[J].

The International Journal of Advanced Manufacturing Technology,2007, 33 (3) : 419-424.

( 0) 0)

|

| [36] |

WILLEM T D, ALBUQUERQUE N M. Grinding wheel having dead end grooves and method for grinding therewith: 5611724[P]. 1997-03-18.

( 0) 0)

|

| [37] |

MOHAMED A O, BAUER R, WARKENTIN A. Application of shallow circumferential grooved wheels to creep-feed grinding[J].

Journal of Materials Processing Technology,2013, 213 (5) : 700-706.

( 0) 0)

|

| [38] |

WALTER C, KOMISCHKE T, KUSTER F, et al. Laser-structured grinding tools-generation of prototype patterns and performance evaluation[J].

Journal of Materials Processing Technology,2014, 214 (4) : 951-961.

( 0) 0)

|

| [39] |

TSUCHIYA K, KAMIMURA Y, TANI Y, et al. Development of fixed-abrasive tool with spiral groove for decreasing the loading[J].

CIRP Annals-Manufacturing Technology,2012, 61 (1) : 287-290.

( 0) 0)

|

| [40] |

BRINKSMEIER E, RICKENS K, RIEMER O, et al. Engineered diamond wheels for precision ductile grinding[J].

Production Engineering,2006, 13 (2) : 275-280.

( 0) 0)

|

| [41] |

ZHAO Q L, STEPHENSON Y, CORBETT D. Surface and subsurface integrity in diamond grinding of optical glasses on Tetraform ‘C’[J].

International Journal of Machine Tools and Manufacture,2007, 47 (14) : 2091-2097.

( 0) 0)

|

| [42] |

赵清亮, 赵玲玲, 王宇, 等. 电镀金刚石砂轮高效精密修整及熔融石英磨削试验研究[J].

机械工程学报,2013, 49 (23) : 174-181.

( 0) 0)

|

| [43] |

ZHAO Q L, CHEN J Y, HUANG H T, et al. Grinding damage of BK7 using copper-resin bond coarse-grained diamond wheel[J].

International Journal of Precision Engineering and Manufacturing,2011, 12 (1) : 5-13.

( 0) 0)

|

| [44] |

ZHAO Q, GUO B. Ultra-precision grinding of optical glasses using mono-layer nickel electroplated coarse-grained diamond wheels. Part 1: ELID assisted precision conditioning of grinding wheels[J].

Precision Engineering,2015, 39 : 56-66.

( 0) 0)

|

| [45] |

ZHAO Q, GUO B. Ultra-precision grinding of optical glasses using mono-layer nickel electroplated coarse-grained diamond wheels. Part 2: Investigation of profile and surface grinding[J].

Precision Engineering,2015, 39 : 67-78.

( 0) 0)

|

| [46] |

GUO B, ZHAO Q L, FANG X Y. Precision grinding of optical glass with laser micro-structured coarse-grained diamond wheels[J].

Journal of Materials Processing Technology,2014, 214 (5) : 1045-1051.

( 0) 0)

|

| [47] |

KLIGERMAN K, ETSION I. Analysis of the hydrodynamic effects in a surface textured circumferential gas seal[J].

Tribology Transactions,2001, 44 (6) : 472-478.

( 0) 0)

|

| [48] |

XIAO L, ROSEN B G, AMINI N, et al. A study on the effect of surface topography on rough friction in roller contact[J].

Wear,2003, 254 (11) : 1162-1169.

( 0) 0)

|

| [49] |

WANG X, KATO K, ADACHI K, et al. Loads carrying capacity map for the surface texture design of SiC thrust bearing sliding in water[J].

Tribology International,2003, 36 (3) : 189-197.

( 0) 0)

|

| [50] |

KOSZELA W, PAWLUS P, GALDA L. The effect of oil pockets size and distribution on wear in lubricated sliding[J].

Wear,2007, 263 (7) : 1585-1592.

( 0) 0)

|

| [51] |

BASNYAT P, LUSTER B, MURATORE C, et al. Surface texturing for adaptive solid lubrication[J].

Surface and Coatings Technology,2008, 203 (1) : 73-79.

( 0) 0)

|

| [52] |

SUH M S, CHAE Y H, KIM S S, et al. Effect of geometrical parameters in micro-grooved crosshatch pattern under lubricated sliding friction[J].

Tribology International,2010, 43 (8) : 1508-1517.

( 0) 0)

|

| [53] |

BRAUN D, GREINER C, SCHNEIDER J, et al. Efficiency of laser surface texturing in the reduction of friction under mixed lubrication[J].

Tribology International,2014, 77 (6) : 142-147.

( 0) 0)

|

| [54] |

STEPIEN P. Regular surface texture generated by special grinding process[J].

Journal of Manufacturing Science and Engineering,2009, 131 (1) : 1-7.

( 0) 0)

|

| [55] |

STEPIEN P. Mechanism of grinding wheel surface reproduction in regular surface texture generation[J].

Surface Engineering,2008, 24 (3) : 219-225.

( 0) 0)

|

| [56] |

STEPIEN P. Deterministic and stochastic components of regular surface texture generated by a special grinding process[J].

Wear,2011, 271 (3) : 514-518.

( 0) 0)

|

| [57] |

OLIVEIRA J F G, BOTTENE A C, FRANC T V. A novel dressing technique for texturing of ground surfaces[J].

CIRP Annals-Manufacturing Technology,2010, 59 (1) : 361-364.

( 0) 0)

|

| [58] |

de SILVA E J, de OLIVEIRA J F G, BOTTENE A C. Advances in part texturing by Grinding[C]//22nd International Congress of Mechanical Engineering. Ribeirão Preto: ABCM, 2013:8532-8538.

( 0) 0)

|

| [59] |

de SILVA E J, de DLIVEIRA J F G, SALLES B B, et al. Strategies for production of parts textured by grinding using patterned wheels[J].

CIRP Annals-Manufacturing Technology,2013, 62 (1) : 355-358.

( 0) 0)

|

2016, Vol. 48

2016, Vol. 48