在工业锅炉[1-2]实际运行中发现,炉排上部分颗粒直径<3 mm的煤(焦)会被助燃空气吹起并携带,在炉膛内短暂停留后随着尾部烟气排出,造成不完全燃烧损失.这部分未完全燃烧的煤焦含有少量挥发分,且孔隙结构发达,有助于 NOx 还原.因此,本课题组拟采用收集尾部烟气携带半焦(粒径<3 mm)并回送至锅炉炉膛的方法,在半焦循环燃尽的同时,实现低 NOx 排放[3-4].

煤焦的热解条件对煤焦性质及其还原NO能力有着重要影响.有研究者[5-8]发现,制焦停留时间越长,制焦温度越高,焦炭反应性越差,焦炭和NO之间反应越不容易进行.但以上研究都针对小粒径煤粉(60~150 μm),不涉及大颗粒煤焦的反应特性.层燃工业锅炉燃煤粒径较大(适合于层燃的颗粒一般在5~50 mm[9],链条锅炉用煤标准则细化到6~25 mm,限下率30%[10]),燃烧区域温度较低(<1 100 ℃),因此,大粒径煤焦异相还原NO反应不能直接套用煤粉方面的研究成果,需单独进行研究分析.

催化剂研究方面,一些研究者[11-14]发现,金属催化剂在煤焦异相还原NO的过程中起到了重要作用,不同金属的催化活性存在差异,并在特定实验条件下对其提出了排序和分析.然而,前人并未详细研究不同温度对催化活性的影响规律,报道普遍局限于单一的反应条件,无法为大颗粒煤焦还原NO的应用提供全面的参考.

近年来,虽然也有关注大粒径煤颗粒方面的一些研究报道[15-17],讨论了煤焦颗粒尺寸、热解温度以及氧化性气氛对产物(NO、挥发分等)生成率的影响,但以工业锅炉氮氧化物控制为背景,针对大粒径煤颗粒与NO反应特性的研究却很少.本工作的目的是研究不同条件下制备的大颗粒煤焦还原NO的特性,在此基础上考察不同催化剂对煤焦-NO反应的促进作用.

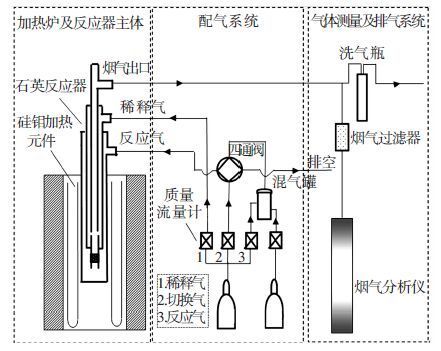

1 实验 1.1 实验系统大颗粒煤焦-NO反应试验在一维立式固定床反应器中进行,反应系统如图 1所示,主要包括石英反应器主体、加热炉、配气系统和排气系统等几个部分. 实验中反应气体(NO/Ar)由反应气进口进入反应器外层,在外层中向下流动并被充分预热至反应温度,随后转而向上进入内层与煤焦样品发生反应,并产生烟气. 而稀释气体由稀释气进口进入反应器中间层,在中间层中向下流动并充分预热后,由石英吊篮的上方、内层壁面上一圈小孔喷入,与上述烟气混合. 稀释后的烟气在内层继续向上流动,由烟气出口排出. 一部分烟气经由烟气过滤器后,进入烟气分析仪(德图testo 350,误差为±2%)进行测量分析,另一部分经装有石灰水的洗气瓶后排向大气.

|

图 1 立式固定床反应器系统示意 |

本试验所用的煤种为朔州烟煤,原煤元素分析及工业分析的结果如表 1所示.先对煤样进行研磨、筛分,选取粒径1.7~2.8 mm的煤颗粒用于制焦.焦样制备在水平石英管式炉中进行,先后制备了温度分别为600、800、900 ℃,停留时间分别为5、15、30 min的9种煤焦样品.工业分析(干燥基)结果见表 2.

| 表 1 原煤的元素分析及工业分析 |

| 表 2 原煤及煤焦工业分析 |

采用800 ℃停留15 min煤焦制备担载催化剂样品.先将1 g煤焦和装有2 mL含20 mg金属离子的硝酸盐溶液混合,搅拌均匀后在110 ℃干燥箱内干燥5 h,然后在水平管式炉内800 ℃的Ar气氛中停留15 min,制得担载一定催化剂的煤焦颗粒.同时,另取未担载任何催化剂的煤焦在800 ℃的Ar气氛中停留15 min作为对照.

1.3 实验方法称取1 g焦样放于小吊篮中,将吊篮与石英管反应器啮合.试验开始前,调节Ar(稀释气和反应气)和NO来排尽装置内空气,待出口气体中O2浓度降为0而NO浓度(800 mg/m3左右)保持稳定时,开始以10 ℃/min的升温速率进行加热并开始记录出口烟气内NO浓度,气体浓度由德国MRU OPTIMA7烟气分析仪测定,温度达到1000 ℃时,停止加热.

1.4 数据处理方法不同煤焦的反应性通过NO的实时转化率和平均转化率来评价.某时刻,NO的实时转化率为该时刻NO进出口的浓度差与入口浓度的比值,即

| $k=\left( c_{NO}^{0}-{{c}_{NO}} \right)/c_{NO}^{0},$ | (1) |

式中: cNO0为NO 入口浓度,cNO 为NO 出口浓度.

对各时刻相应的NO浓度积分并除以总时间,可得到煤焦-NO反应过程中尾气NO的平均浓度,再将该值带入式(1) ,得到NO的平均转化率.NO的平均出口浓度为

| ${{\bar{c}}_{NO}}=\frac{1}{T}\cdot \int_{{{t}_{1}}}^{{{t}_{2}}}{{{c}_{NO}}dt,}$ | (2) |

式中: ${{\bar{c}}_{NO}}$ 为NO平均出口浓度, T为反应总时间,t1为计算起始时刻,t2为计算结束时刻.

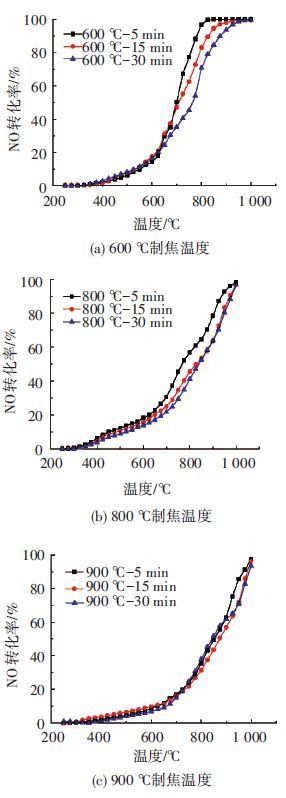

2 结果与分析 2.1 停留时间的影响首先研究了制焦停留时间对煤焦-NO反应性的影响,结果如图 2所示.

|

图 2 焦停留时间对煤焦-NO反应性的影响 |

由图 2(a)、2(b)可见,制焦温度为600 ℃和800 ℃时,停留时间越长,煤焦的反应性越差.这是因为挥发分的脱除量与制焦温度有关,制焦停留时间越长,煤焦残留挥发分越少;而残留挥发分对于还原NO反应有重要作用,它与NO之间的反应为均相反应,反应速率要远高于煤焦-NO异相反应.同时,制焦停留时间对煤焦孔隙分布有一定影响,在高温下停留时间过长会导致煤焦孔结构由表面张力的作用而变化,原有的各种形状的孔直径减小甚至关闭,煤焦的比表面积下降,从而影响传质扩散速率和反应速率,降低了煤焦的反应性[18].此外,停留时间在一定程度上还会影响煤焦的微晶结构,停留时间越长,煤焦晶体化(石墨化)程度越高,碳原子排列更加有序,煤焦的碳活性位数量减少,从而减弱了煤焦对NO的还原效果[5].

由图 2(c)可见,当制焦温度升至900 ℃时,制焦停留时间对煤焦还原NO的反应活性影响不大.这是由于在该制焦温度下,停留时间超过5 min时,煤焦的挥发分基本已挥发殆尽,因此煤焦反应性与停留时间基本无关,钝化效果并不再随停留时间增加而更显著.

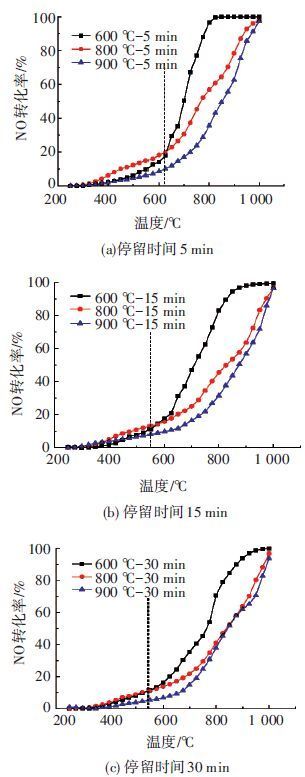

2.2 制焦温度的影响制焦温度对大颗粒煤焦-NO的反应性也有显著的影响,如图 3所示.

|

图 3 热解温度对大颗粒煤焦-NO反应性的影响 |

图 3趋势上呈现了制焦温度越高,煤焦还原NO的反应性越差的规律.其主要原因是:热解温度越高,挥发分析出越彻底,煤焦中挥发分残留量越少,煤焦还原NO能力越差[15, 19];而且制焦温度会对煤焦的微晶性质产生影响,热解温度越高,煤焦晶体化程度越严重,微晶结构更加有序,使得碳活性位数减少,从而减弱了煤焦的反应性.

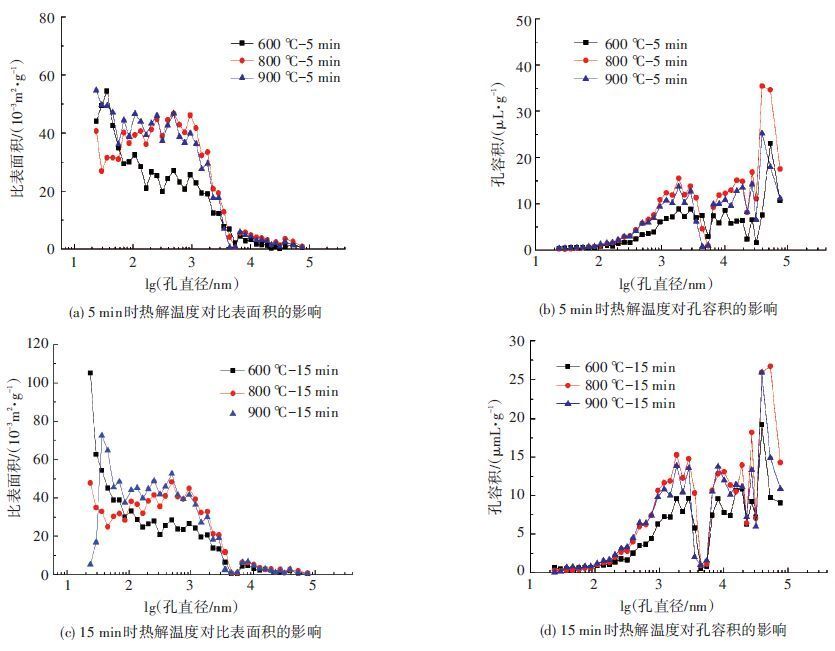

但在煤焦-NO反应的低温段(图 3(a) 300~625 ℃,图 3(b) 400~550 ℃,图 3(c) 300~525 ℃),在600 ℃制备的煤焦反应性低于800 ℃,但高于900 ℃.这主要是由于热解温度影响煤焦的孔隙结构,热解温度高,煤焦挥发分析出彻底,孔隙结构更发达,使800、900 ℃下制得的煤焦比表面积和孔容积要大于600 ℃的(见图 4).在低温段的吸附能力也越强.同时,从图 4可以看出,不同条件下制备的煤焦其比表面积和孔容积随孔径分布的规律具有一定相似性:以中孔和1 000 nm以下的大孔为主构成了煤焦的比表面积;600 ℃所制的煤焦比表面积峰值出现在20 nm左右,800 ℃和900 ℃所制的煤焦比表面积在中孔和<1 000 nm的大孔表面均有较高分布;孔容积的分布曲线出现了多个峰值.比表面积和孔容积随孔直径变化曲线都有较大波动.这是由于煤焦颗粒尺寸较大,内部结构比煤粉更加复杂,所以比表面积孔容积曲线呈现出较强的波动性.此外,周志军等[20]用在温度分别为800、700、600 ℃下制得的焦样与CO2进行不等温气化反应性实验,发现800 ℃的半焦反应性最高,分析原因是:随着温度的增加,碳基质在半焦中分布发生改变,以及在800 ℃下煤焦表面富集了大量能形成焦油的高活性化合物,提高半焦反应性;同时,800 ℃下计算得到的半焦活化能也比600 ℃低了12%.另一方面,有研究者[21-22]发现,900 ℃热处理时,焦炭衍射强度曲线(002) 峰突然变得尖锐,并随着热处理温度的增加变得更加尖锐,说明焦炭芳香堆垛高度随着热处理温度的增加而增加;在低于800 ℃,焦炭的衍射强度曲线(002) 峰基本不变化,表明900 ℃下制得的煤焦钝化效果明显,C*结构的减少导致煤焦反应性急剧减弱,因此在上述低温反应区900 ℃下制得的煤焦还原NO能力最弱.因此,在反应低温段,800 ℃制得的煤焦还原能力最强.

|

图 4 不同热解温度所制备的煤焦比表面积和孔容分布图 |

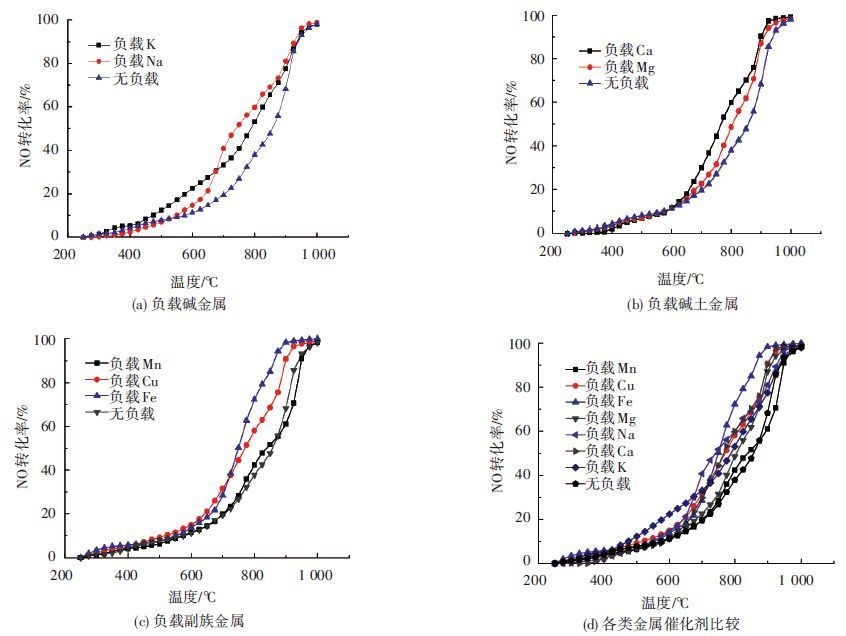

由图 5可以看出,煤焦中添加不同的金属元素,对煤焦-NO的反应性有不同程度的促进作用.由图 5(a)可见,担载K、Na的煤焦从500 ℃起,NO转化率均高于未担载催化剂的煤焦;对于同负载量的碱金属元素,低温下(<675 ℃)K的催化活性较高,但随温度升高,Na的催化活性不断增加,且增加的幅度要大于K,当温度高于675 ℃时,Na的催化活性要高于K.

|

图 5 添加催化剂对煤焦-NO反应性的影响 |

图 5(b)表明,煤焦担载碱土金属元素对煤焦-NO反应性也有提高,这种现象从反应温度600 ℃开始体现.

图 5(c)表示煤焦负载副族元素对NO还原转化率的影响,其中Cu和Fe具有较高的催化活性,且高温下(>700 ℃)Fe的催化活性高于Cu;但Mn并没有体现明显的催化性,这主要由于Mn(NO3)2易加热分解成MnO2,MnO2的沸点为535 ℃,在制焦温度(800 ℃)下,易升华为气态,随惰性气体排出.

图 5(d)表明在不同反应温度下,煤焦担载不同种类的金属元素,对于还原NO有不同的催化效果,其中在低温段(<675 ℃)K具有最好的催化活性,中温段(675~750 ℃)Na的催化活性是最好的,而高温段(>750 ℃)Fe的催化活性又要高于其他元素.综上所述,金属元素对煤焦异相还原NO的催化效果受温度影响较大,不同实验条件下金属的催化能力不一.

表 3是煤焦负载等量催化剂后NO的平均转化率,表明金属的平均催化活性排序为Fe>Cu>K>Na>Ca>Mg,这与Illan-Gomez等[11]、唐浩等[12]的实验结果有所差别,这主要是由于前人给出的金属催化活性排序仅仅针对特定的一种或几种温度,而本文所研究的温度范围较广(250~1 000 ℃),给出的排序更全面也更具有参考价值.

| 表 3 煤焦添加不同金属NO 的平均转化率 |

催化剂的存在使得煤焦-NO反应的活化能大幅度降低,NO除了在煤焦表面活性位上进行非催化反应,还被催化剂化学吸附形成中间态络合物,此络合物分子中的氧原子能被煤焦掠夺,并在煤焦表面上生成高浓度的C(O)络合物,使C(O)脱附反应更容易进行,从而完成NO中氧原子的传递过程.其机理如下:

| $\begin{align} & \text{NO+M}\to \text{M}\left( \text{O} \right)\text{+M}\left( \text{N} \right)\text{,} \\ & \text{2M}\left( \text{N} \right)\to {{\text{N}}_{\text{2}}}\text{+2M,} \\ & \text{M}\left( \text{N} \right)\text{+NO}\to {{\text{N}}_{\text{2}}}\text{O+M,} \\ & \text{M}\left( \text{O} \right)\text{+C*}\to \text{CO+M,} \\ & \text{C}\left( \text{O} \right)\to \text{CO,} \\ & \text{2C}\left( \text{O} \right)\to \text{C}{{\text{O}}_{\text{2}}}\text{+C*}\text{.} \\ \end{align}$ |

1) 参照小粒径煤粉-NO的实验过程,对大颗粒煤焦(1.7~2.8 mm)与NO的反应性进行了研究,结果表明,制焦停留时间越长,大颗粒煤焦-NO反应性越差;当制焦温度为900 ℃时,停留时间对反应的影响不大.

2) 随着制焦温度的升高,大颗粒煤焦-NO的反应性大体呈降低趋势,但在低温段(500~600 ℃左右)呈上升趋势.

3) 多种金属催化对煤焦还原NO反应都有比较明显的促进作用,平均催化活性排序为Fe>Cu>K>Na>Ca>Mg,但针对具体反应温度,添加剂的催化活性并不能完全用此表征.

| [1] |

余洁. 中国燃煤工业锅炉现状[J].

洁净煤技术,2012, 18 (3) : 89-91.

( 0) 0)

|

| [2] |

姚立英, 张东国, 王伟, 等. 燃煤工业锅炉氮氧化物污染防治技术路线[J].

北方环境,2012, 24 (4) : 79-82.

( 0) 0)

|

| [3] |

XU Li, GAO Jianmin, ZHAO Guangbo, et al. The influence of flue gas recirculation on the formation of NOx in the process of coal grate-fired[C]//2011 International Conference on Intelligent Computation Technology and Automation (ICICTA). [S.l.]: IEEE, 2011: 901-904.

( 0) 0)

|

| [4] |

XU Li, GAO Jianmin, ZHAO Laifu, et al.

Emission and properties of NOX generated during coal grate-fired in O2/N2/CO2[M]. Berlin Heidelberg: Springer, 2013 : 485 -493.

( 0) 0)

|

| [5] |

赵宗彬, 李文. 半焦制备条件对其还原NO反应性的影响[J].

煤炭学报,2002, 27 (2) : 179-183.

( 0) 0)

|

| [6] |

ZHU Xiaoling, SHENG Changdong. Influences of carbon structure on the reactivities of lignite char reacting with CO2and NO[J].

Fuel Processing Technology,2010, 91 (8) : 837-842.

( 0) 0)

|

| [7] |

WANG Chang’an, DU Yongbo, CHE Defu. Investigation on the NO reduction with coal char and high concentration CO during oxy-fuel combustion[J].

Energy & Fuels,2012, 26 (12) : 7367-7377.

( 0) 0)

|

| [8] |

WANG Mingmin, ZHANG Jiansheng, ZHANG Shouyu, et al. Effect of pyrolysis conditions on the char surface area and pore distribution[J].

Journal of China Coal Society,2008, 33 (1) : 76-79.

( 0) 0)

|

| [9] |

徐旭常, 毛健雄, 曾瑞良, 等.

燃烧理论与燃烧设备[M]. 北京: 机械工业出版社, 1990 .

( 0) 0)

|

| [10] |

中华人民共和国国家质量监督检验检疫总局. 链条炉排锅炉用煤技术条件:GB/T 18342—2009[S]. 北京: 中国国家标准化管理委员会,2009.

( 0) 0)

|

| [11] |

ILLAN-GOMEZ M J, RAYMUNDO-PINERO E, GARCIA-GARCIA A, et al. Catalytic NOX reduction by carbon supporting metals[J].

Applied Catalysis B: Environmental,1999, 20 (4) : 267-275.

( 0) 0)

|

| [12] |

唐浩, 钟北京. 不同催化剂对脱矿煤焦还原NO的催化能力比较[J].

热能动力工程,2005, 20 (1) : 27-29.

( 0) 0)

|

| [13] |

YAMASHITA H, YAMADA H, TOMITA A. Reaction of nitric oxide with metal-loaded carbon in the presence of oxygen[J].

Applied catalysis,1991, 78 (2) : L1-L6.

( 0) 0)

|

| [14] |

WANG Zhihua, ZHOU Junhu, WEN Zhengcheng, et al. Effect of mineral matter on NO reduction in coal reburning process[J].

Energy & fuels,2007, 21 (4) : 2038-2043.

( 0) 0)

|

| [15] |

YANG Cuiguang, LI Songgeng, SONG Wenli, et al. Pyrolysis behavior of large coal particles in a lab-scale bubbling fluidized bed[J].

Energy & Fuels,2012, 27 (1) : 126-132.

( 0) 0)

|

| [16] |

COETZEE S, NEOMAGUS H W J P, BUNT J R, et al. Reduction of caking propensity in large (millimeter-sized) South African coal particles with potassium carbonate impregnation to expand fixed-and fluidized-bed gasification feedstock suitability[J].

Energy & Fuels,2015, 29 (7) : 4255-4263.

( 0) 0)

|

| [17] |

BRIX J, NAVASCUES L G, NIELSEN J B, et al. Oxy-fuel combustion of millimeter-sized coal char: particle temperatures and NO formation[J].

Fuel,2013, 106 : 72-78.

( 0) 0)

|

| [18] |

刘辉, 吴少华, 孙锐, 等. 快速热解褐煤焦的比表面积及孔隙结构[J].

中国电机工程学报,2005, 25 (12) : 86-90.

( 0) 0)

|

| [19] |

QIU Penghua, WU Shaohua, SUN Shaozeng, et al. Industrial test on coal re-burning at a 600 MW utility boiler and NOx reduction[J].

Korean Journal of Chemical Engineering,2007, 24 (4) : 683-687.

( 0) 0)

|

| [20] |

周志军, 林妙, 匡建平, 等. 制焦温度和停留时间对煤焦气化反应性的影响[J].

煤炭转化,2006, 29 (3) : 21-24.

( 0) 0)

|

| [21] |

张守玉, 吕俊复, 王文选, 等. 热处理对煤焦反应性及微观结构的影响[J].

燃料化学学报,2005, 32 (6) : 673-678.

( 0) 0)

|

| [22] |

ZHANG Shouyu, LU Junfu, ZHANG Jiansheng. Effect of pyrolysis intensity on the reactivity of coal char[J].

Energy & Fuels,2008, 22 : 3213-3221.

( 0) 0)

|

2016, Vol. 48

2016, Vol. 48