2. 江苏科技大学 经济与管理学院, 江苏 镇江 212003

2. School of Economics and Management, Jiangsu University of Science and Technology, Zhenjiang 212003, Jiangsu, China

产品的质量是关系到企业市场竞争能力的重要指标. 随着市场竞争的日益加剧,生产模式向多品种小批量方面发展. 由于加工工艺的复杂性、监测方法的局限性以及信息的不完备,导致工序质量问题的诊断成为影响生产的瓶颈. 针对该问题国内外学者进行了大量研究,主要集中在物理解析建模和数据驱动建模两个方面. 物理解析建模[1]是在专业技术经验和工程知识的基础上对制造过程进行分析[2],识别关键控制特征和关键产品特征之间的关系[3]. 数据驱动建模方法则是基于过程测量数据[4],利用多元统计分析提取数据特征的方式识别质量问题[5]. 两者在应用方面取得了瞩目成果,但均建立在工艺知识和检测数据信息完备的前提条件下. 在部分实际生产过程中,由于工艺、设施、环境等对质量问题影响机理的模糊性和监测条件的限制,无法获取足够的信息建立精确的解析模型或借助统计方法进行问题诊断.

贝叶斯网络是一种可以进行不确定知识表达和推理的方法,利用其对不确定性的推理能力,可以有效地进行多源信息表达与融合,适用于多源异类、不确定信息条件下的知识表达和推理. 目前,该方法的应用研究主要集中于可靠性、风险分析以及系统故障诊断等领域[6]. 在制造过程工序质量诊断方面,文献[7]结合该方法针对汽轮机转子法兰联接孔的加工缺陷进行了建模和推理研究,文献[8]利用该方法建立了柔性生产线质量诊断模型,这些研究均建立在因果关系明确且结构简单的前提下;文献[9]针对小数据集情况通过网络结构学习和参数学习,对某车型侧围装配过程进行了贝叶斯网络建模与偏差源诊断,但未考虑诊断过程中随机因素的影响.

本文在上述研究的基础上,以贝叶斯网络为建模工具,首先结合工艺知识对相关影响因素和质量问题进行预先因果假设,建立初始网络结构;然后,分别利用基于评分/搜索方法和Leaky Noisy-OR模型进行网络结构学习和条件概率推理的降解优化;最后,以沟道磨削表面质量问题诊断为例,对所构建模型及优化方法的可行性和有效性加以验证.

1 贝叶斯网络基本原理 1.1 概念界定贝叶斯网络[10]是一种以网络结构表示变量间依赖关系的概率图模型. 在贝叶斯网络[11]中,定性信息主要通过网络的拓扑结构表达,定量信息则通过节点的先验概率和条件概率表示,即B=<G,P>,其中G= <V,E> 为有向无环图,节点集合 V=Ve∪Vd,Ve为原因节点集合,Vd为问题节点集合,E则为节点之间有向边集合表达V中节点间的因果关系,有向弧输入的节点为子节点,输出的节点为父节点;P为条件概率表,刻画节点对其父节点的依赖强度.

1.2 条件独立假设定义1 条件独立假设. 给定节点 vi,其父节点f(vi)状态给定后,vi条件独立于非vi子代节点构成的任何节点集. 即若

| ${{v}_{0}}=f({{v}_{1}}),{{v}_{1}}=f({{v}_{2}})$ |

则

| $\forall {{v}_{i}}\in V/\left\{ {{v}_{0,}}{{v}_{1,}}{{v}_{2,}} \right\},P\left( {{v}_{1,}}\left| {{v}_{i}} \right.,{{v}_{0,}} \right)=P\left( {{v}_{1,}}\left| {{v}_{0}} \right. \right).$ |

定义2 条件概率与链乘原则. 由 v1,v2∈V,P(v2)>0, 知

| $P\left( {{v}_{1,}}\left| {{v}_{2}} \right. \right)=P\left( {{v}_{2,}}\left| {{v}_{1}} \right. \right)p\left( {{v}_{1,}} \right)/p\left( {{v}_{2}} \right).$ |

链式规则: $V=\left\{ {{v}_{1,}}{{v}_{2,}}...,{{v}_{n,}} \right\}$其联合概率可表示为

| $P=\left( {{v}_{1,}}{{v}_{2,}}...,{{v}_{n,}} \right)\prod\limits_{i=1}^{n}{p}\left( {{v}_{i,}}/{{v}_{i-1,}}...,{{v}_{1,}} \right)$ |

产品一般由多个零部件组成,每个零件又由多道工序加工完成. 为了保证产品的最终加工质量,需要对每个零件的加工质量进行控制,而零件的加工质量又取决于其加工工序序列的稳定性.

在生产工艺机理明确,检测数据信息完备且样本量足够的情况下,加工工序质量可利用领域知识结合数学模型表达如下[1]:

| ${{x}_{k}}={{A}_{k-1}}{{x}_{k-1}}+{{B}_{k}}{{u}_{k}}+{{w}_{k}},{{y}_{k}}={{C}_{k}}{{x}_{k}}+{{v}_{k}}.$ |

式中: xk 为质量特征向量, yk 为 xk 的测量表征向量, xk-1 为与其存在影响关系的前接工序质量特征向量, uk 为本工序加工状态向量, Ak-1、Bk、Ck 为由领域知识决定的结构矩阵, wk、vk 为随机变量.

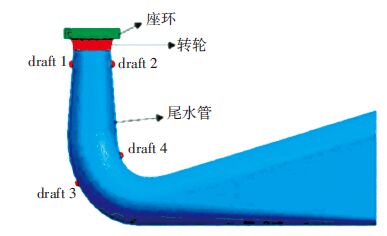

在实际生产过程中,由于工序质量问题 (yk) 发生的随机性、工艺的复杂性 (Ak-1、Bk、Ck) 以及诊断信息 (xk-1,uk) 的不完备性,致使无法搜集到足够的信息建立结构模型. 为此,需要由专家或技术人员通过对工况情景和相关参量的调查,利用经验对搜集的质量问题证据进行分析找出根源,这个过程带有“试错”的理念,并缺乏系统性. 多因素工序诊断过程本质上就是从问题现象到影响因素的推理过程[7]. 本文从系统论的角度对质量问题进行建模,将质量问题的发生看作是具体加工单元中各种要素节点相互联系作用形成的结果[12],采用适用于不确定性问题表示与推理的贝叶斯网络作为建模工具,影响因素与质量特性指标间的因果关系及影响程度分别通过贝叶斯网络模型的有向无环图和条件概率表进行定性的表达和定量的评估,概念模型如图 1可知:若将先验知识与现有信息融合通过贝叶斯网络可以溯源质量问题影响因素的发生情况. 此时, B= <V,E,P >, 其中 V=S∪O,E=S×O.

|

图 1 质量问题诊断的贝叶斯网络因果机制示意 |

由图 2(a)所示,若将节点集${S}'=\left\{ {{x}_{k-1}},{{u}_{k}},{{w}_{k}} \right\}${S}'=\left\{ {{x}_{k-1}},{{u}_{k}},{{w}_{k}} \right\}$视为一个整体, 则转化为如图 2(b)所示,此时节点 xk 只有一个父节点 S′ 和一个子节点 yk, 同时 xk 的存在,不影响 S′→yk 的概率传播,因此根据文献[13],可以将节点 xk 删除,直接构建 S′→yk 的有向边,见图 2(c),此时$S=\left\{ {S}',{{c}_{k}},{{v}_{k}} \right\}=\left\{ {{x}_{k-1}},{{u}_{k}},{{w}_{k}},{{c}_{k}},{{v}_{k}} \right\}$,其中ck 为测量相关影响因素,其他节点含义与上同.

|

(a)初始结构 (b)简化结构 (c)优化后的结构 图 2 贝叶斯网络结构优化演变 |

各变量的联合概率分布 P 为

| $P=\left( S,O \right)=\prod\limits_{i=1}^{n}{p}\left( {{s}_{i}} \right)\prod\limits_{j=1}^{m}{p}\left( {{o}_{j}}\left| {{s}_{1}} \right.,{{s}_{2}},...{{s}_{n}} \right).$ |

式中: p(si) 为影响因素先验概率取值, p(oj|s1,s2,…,sn) 为具有因果关联关系的本工序工况因素、前接工艺指标、测量相关影响因素以及随机因素等作用于质量问题表征层的概率.

由于工艺复杂性及相关信息的模糊与不完备性,所构建的贝叶斯网络依然无法避免节点众多、结构模糊复杂对结构学习与条件概率推理造成的推演难度问题.

3 贝叶斯网络结构学习与条件概率推理优化 3.1 结构优化对于单工序的质量问题诊断采用质朴型贝叶斯结构,设为两层,即影响因素层 S={s1,s2,…,sn} 和质量问题表征层 O={o1,o2,…,om}, 所有节点为[0, 1]二值状态,同时满足假设条件:1)输入层节点之间互为独立;2)在给定父节点情况下,条件独立于非子代节点构成的任何节点集;3)∀oj∈O,Nf(oj)≤α, 其中 α 为某一限值. 结构学习主要是确定工序质量问题与相关影响因素之间的关联关系,目前主要有基于搜索与评分的方法和基于依赖关系分析的方法. 针对节点较多,信息量不足,需要较多借助历史统计信息与专家知识的情况,前者学习效率更高一些. 为此本文采用基于评分\\搜索的K2算法,针对一个给定的初始结构,利用互信息作为评分函数使其变量有序,逐步增加或删减有向边,从而确定出一个较好的网络结构.

互信息[9]为节点之间的信息沟通量,用于衡量 S 与 O 之间的依赖程度. 由熵的连锁规则 H(S,O)=H(S)+H(O|S)=H(O)+H(S|O), 得 H(S)-H(S|O)=H(O)-H(O|S), 这个差值即为 S 与 O 的互信息 I(S,O).

由量化表述信息 X 不确定度的信息熵:

| $H\left( X \right)=\underset{x}{\mathop{\sum }}\,P\left( X \right)\lg \left( l/P\left( X \right) \right),$ |

得

| $\begin{align} & I\left( {{s}_{i}},{{s}_{j}} \right)=H\left( {{o}_{j}} \right)-H\left( O\left| S \right. \right)=-\underset{x}{\mathop{\sum }}\,P\left( O \right)\lg P\left( O \right)+ \\ & \underset{i}{\mathop{\sum }}\,P\left( s \right)\underset{i,j}{\mathop{\sum }}\,P\left( O\left| S \right. \right)\lg P\left( O\left| S \right. \right). \\ \end{align}$ |

I(S,O)在此可视为O确定条件下,S不确定度的缩减量. 设一阈值β, 如果 I(si,oj) <β, 则 si 与 oj 无关. 对于所有I(ski,oj)(I(ski,oj)>β) 进行降序排列,根据假设条件(3)可知取前 α 个作为 oj 的潜在父节点集,即 ${{S}^{j}}=\left\{ {{S}^{j}}_{1},{{S}^{j}}_{2},...{{S}^{j}}_{a} \right\}\left( {{S}^{j}}\subset S \right)$若定义 Θ(oj) 为 oj 的父节点集,即 Θ(oj)⊂Sj, 若存在 Ω(oj)=S\Θ(oj) 为不包含 Θ(oj) 的所有影响因素集,则∀I(Ω(oj),oj) <β.

根据工艺领域知识对 S与O 的依赖关系进行预先假设,对 I(S,O) 表达的依赖或影响程度进行排序得出简约后的因果关联关系,结构复杂度降至 m×α. 但对条件概率计算而言,若存在 α 个原因父节点,则需估计 2α 条概率,在样本数据并不充分的情况下,获得条件概率表中的每一项是很困难的. 此外,实际生产过程中由于 wk、vk 等随机因素以及 I(si,oj) <β 节点的存在,即使简约后的各 si 节点均处于控制稳态, O 仍有可能发生异常.

3.2 基于Leaky Noisy-OR的维数优化Noisy-or gate模型是解决数据缺失问题的一种方法[14]. 在网络结构已知,具备一定的专家知识和经验的条件下,利用 Noisy - or gate模型可以近似确定相关节点的条件概率. Noisy-or gate模型成立的假设前提条件[15]除3.1节所提及1)、2)外,对于每一个父节点,设

| $\begin{align} & {{{\bar{s}}}_{i}}=\left\{ {{s}_{1}}=0,{{s}_{2}}=...,{{s}_{i}}=1...{{s}_{i=0}} \right\}, \\ & {{p}_{i}}=p\left( O\left| {{{\bar{s}}}_{i}} \right. \right)= \\ & p\left( O\left| {{{\bar{s}}}_{i}} \right.=0,{{s}_{2}}=0,...,{{s}_{i}}=1,...,{{s}_{n}}=0 \right). \\ \end{align}$ |

由 p1,p2,…,pn可以确定问题节点O的条件概率表

| $p\left( O\left| \Theta \right. \right)=1-\underset{i:{{s}_{j}}\in {{\Theta }^{+}}}{\mathop{\prod }}\,\left( 1-{{p}_{i}} \right).$ |

式中: Θ 为父节点集合, Θ+ 为取值为1(即异常)的父节点集合, Θ+Θ. 当 Θ+=Φ 为空集时, P(O|Θ)=0. 在实际生产过程中,由于诸如 wk、vk 等无法直观表达的随机因素的作用,质量问题仍会发生,即 P(O|Θ)>0. 这些因素不可忽视的存在制约了质量问题的诊断精度,使得面向工序质量问题诊断的贝叶斯网络构建成为问题诊断应用中的瓶颈. 针对这种情况,本文结合Leaky Noisy-OR模型的基本思想,引入随机参量节点 L 相对更为符合生产控制诊断实际,可以避免“过度信任”情况的困惑.

pL 为其他节点正常时,随机参量 L 导致质量问题发生概率,即

| $\begin{align} & {{p}_{L}}=P\left( 0\left| {{s}_{1}}=0,{{s}_{2}}=0,...{{s}_{n}}=0,L=0 \right. \right), \\ & {{p}_{i}}=P\left( 0\left| {{{\bar{s}}}_{i}} \right. \right)= \\ & P\left( 0\left| {{s}_{1}}=0,{{s}_{2}}=0,...{{s}_{i}}=1,...,{{s}_{n}}=0,L=0 \right. \right), \\ & P\left( \bar{O}\left| {{{\bar{s}}}_{i}} \right. \right)=1-P\left( O\left| {{{\bar{s}}}_{i}} \right. \right)=1-{{p}_{i}}. \\ \end{align}$ |

在原因节点 si=0/si=1 两种状态下,质量问题发生的概率为

| $P\left( O\left| {{s}_{i}}=0 \right. \right)=P\left( O\left| {{s}_{i}}=0,{{s}_{2}}=0,...{{s}_{n}}=0 \right.,L=1 \right)={{p}_{L}},$ | (1) |

| $\begin{align} & P\left( O\left| {{s}_{i}}=1 \right. \right)=P\left( O\left| {{{\bar{s}}}_{i}} \right. \right)+P\left( \bar{O}\left| {{{\bar{s}}}_{i}} \right. \right){{p}_{L}}= \\ & {{p}_{i}}+{{p}_{L}}-{{p}_{i}}\times {{p}_{L}}. \\ \end{align}$ |

从而得

| $\begin{align} & {{p}_{i}}=\left( P \right.\left( O\left| {{s}_{i}}=1 \right. \right)-\left. {{p}_{L}} \right)/\left( 1-{{p}_{L}} \right)= \\ & \left( P \right.\left( O\left| {{s}_{i}}=1 \right. \right)-p\left( O\left| {{s}_{i}}=0 \right. \right)/ \\ & \left( 1-p\left( O\left| {{s}_{i}}=0 \right. \right) \right). \\ \end{align}$ | (2) |

质量问题发生以及各原因节点异常的概率为

| $\begin{align} & p\left( O\left| S \right. \right)=1-\left( 1-{{p}_{L}} \right)\underset{i:{{s}_{j}}\in {{\Theta }^{+}}}{\mathop{\prod }}\,\left( 1-{{p}_{i}} \right), \\ & P\left( {{{\bar{s}}}_{i}}\left| O \right. \right)=\frac{P\left( O{{\left| {\bar{s}} \right.}_{i}} \right)P\left( {{s}_{i}}=1 \right)}{p\left( O\left| S \right. \right)}=\frac{{{P}_{i}}P\left( {{s}_{i}}=1 \right)}{p\left( O\left| S \right. \right)}, \\ \end{align}$ | (3) |

| $P\left( L=1\left| O \right. \right)=\frac{P\left( O\left| L=1 \right. \right)P\left( L=1 \right)}{p\left( O\left| S \right. \right)}=\frac{{{P}_{L}}P\left( L=1 \right)}{p\left( O\left| S \right. \right)}.$ | (4) |

综上可知,对于 n个原因节点的质量问题,只需估计出2n个条件概率即可. 例如对于某质量问题O,si为相关原因节点,则根据工序信息确定出无法排除L随机影响的P(Osi=1)和P(Osi=0)便可根据式(2)得到问题节点在各单因素节点异常时的条件概率pi,然后结合先验知识确定P(si=1)和P(L=1),结合公式(3)得出在问题节点O发生的情况下原因溯源方向.

4 应用在轴承的应用过程中,套圈沟道[16]负责引导滚动体沿着轨道作轨迹运动,需要承受较大的轴向和径向负载,是影响轴承寿命的主要环节. 目前,沟道大多采用变进给切入磨削方式,其原理是利用经圆弧砂轮修整器修整过的成形砂轮,做垂直于套圈沟道表面的切入进给,通过工件和砂轮的相对运动生成圆弧沟道. 该过程主要分为快速趋近、粗进给、细进给和光整4个阶段,加工精度直接影响到轴承使用时的振动和噪声,其中对精度影响最大的是沟道表面形貌问题,主要呈现方式有圆度误差、表面粗糙度和波纹度误差.

本文以608-2RS深沟球轴承的沟道磨削工序表面质量问题诊断为例论证上述建模、优化和推理过程的可行性.

4.1 基本工艺由于608-2RS深沟球轴承属于精密轴承范畴,以内圈外径做工艺基准,采用浮动支撑方式. 该工序基本工艺信息如下:

采用608-2RS球轴承沟道磨削. 材料为GCrl5轴承钢,硬度为60~65 HRC. 加工设备采用3MZl43A/1型自动球轴承外圈沟道磨床,加工精度为E-D级. 砂轮尺寸规格18 mm*3.5 mm*4 mm,粒度100~125 μm,磨料为MA,陶瓷结合剂,硬度 L. 磨削液为5#机油. 砂轮转速为48 000 r/min,工件转速960 r/min.

沟道表面形貌主要涉及沟道粗磨和精磨两个工序,影响磨削轴承沟道圆度的主要因素可归纳为前接工艺特征、物理加工环境、工艺系统状态、执行工况以及测量等方面,具体如图 3所示.

|

图 3 沟道表面形貌问题相关影响因素的工艺分析 |

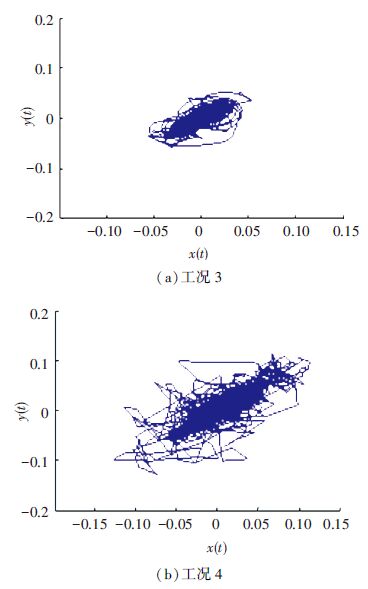

针对沟道表面形貌问题 (O),在以上工艺分析的基础上,利用鱼骨图结合头脑风暴,进行相关影响因素节点的归纳,做出对贝叶斯网络结构的初步假设. 以某时段圆度超差问题O2 为例,具体的质量问题诊断步骤如下:

Step 1 确定网络节点集 V={S,O}, 如表 1所示,各节点状态为二值变量:正常状态(0)、异常状态(1).

| 表 1 诊断模型节点 |

Step 2 基于领域知识对 S,O的依赖关系进行预先假设,如图 4所示.

|

图 4 基于领域知识的沟道表面形貌问题的预设网络拓扑结构 |

Step 3 计算圆度误差问题节点 O2 与各影响因素节点之间的互信息 I(si,o2), 确定简约后的圆度误差问题 O2 的贝叶斯网络拓扑结构,结果如图 5所示.

|

图 5 轴承沟道圆度超差问题诊断贝叶斯网络拓扑结构 |

Step 4 设节点参量L 表示磨削过程与测量过程的随机影响因素,结合Leaky Noisy-OR Gate模型求解圆度误差 O2 的相关影响因素条件概率.

根据先验知识积累和即时工序信息,可得到 P(s2)=90%,P(s3)=80%,P(s5)=50% 等10个先验概率和 P(O2|s2)=90%,P(O2|s3)=70%,P(O2|s5)=50%等10个条件概率;节点L除包含工序加工和测量的随机变量外,还含有I(si,o2) <β的部分节点集合,设其概率P(L)=60%,条件概率P(O2L)=5%,根据式(1)得P(O2|si=0)=5%. 依据式(2)~(4)可得P(O2|S)=99.998%,$P\left( {{{\bar{s}}}_{2}}{{\left| O \right.}_{2}} \right)=80.52%,...p\left( {{{\bar{s}}}_{13}}{{\left| O \right.}_{2}} \right)=29.47%.$

Step 5 将各影响因素节点条件概率从大到小排序,初步取阈值 γ≥50% 作为影响因素的判定界值,结果如表 2所示.

| 表 2 主要因素诊断结果 |

根据表 2结果,由操作人员对执行工况逐一调整排解.

Step 6 如果经检测,圆度误差问题 O2 依然存在,则将所得检测和工况信息作为新的证据并入,转至Step 1继续,直至问题解决.

4.3 问题诊断结果讨论1)$P\left( {{{\bar{s}}}_{2}}{{\left| O \right.}_{2}} \right)=80.5%.$ s2 节点为砂轮不平衡,易引起强迫振动. 从工艺分析的角度,振动和变形是引起 O2 发生的两大重要源头. 在 P(s2)=90% 的工况情境下, s2 异常导致 O2 发生得条件概率为 p2=89.47% ;反向溯源,在圆度误差 O2 发生的事实下, s2 有80.5%的可能性处于异常;

2)$ \$P\left( {{{\bar{s}}}_{9}}{{\left| O \right.}_{2}} \right)=71.6%$ s9 节点为浮动支点未跟进调整. 沟道磨削采用浮动支承,以便部分高次谐波被吸收,降低圆度误差. 但每次进给前,若未跟进调整浮动支点与水平面的夹角和两个支点之间的夹角,势必导致不同波次圆度误差的产生,故而 p9=90%;在P(s9)=80%的工况情境下,圆度误差O2 发生,进行溯源,71%的可能概率 s9 节点发生异常;

3) $P\left( {{{\bar{s}}}_{3}}{{\left| O \right.}_{2}} \right)=54.7%$节点为砂轮磨损. 磨削过程中,砂轮不断磨损,导致磨粒变钝,磨削力增大,当增大至使砂轮轴或工件轴的弹性变形超过临界值时,定会导致高频振动,使沟道的圆度误差增大. 文献[17]通过两个实验验证了主电机功率峰值和均值的变化规律能较好地反映出砂轮的磨损规律,进而通过探讨主电机功率的特征值与磨后沟道圆度的相关关系,与本文结论相近;

4) 在数据缺失情况下与质朴贝叶斯比较. 根据依赖或影响程度排序,对 m×n 预设网络拓扑结构进行因果关系简约,结构复杂度降至 m×α. 结合Leaky Noisy-OR节点模型特点和优势,将实际生产过程中随机因素的影响纳入到推理模型,避免信任过度的同时, 确定无法排除L随机影响的P(Osi=1) 要比 ${{p}_{i=}}\left( O\left| {{{\bar{S}}}_{i}} \right. \right)$更加符合生产实际;与此同时简化了条件概率量:对于 α 个原因节点的质量问题,只需估计出 2α +2条概率即可.

5 结论1) 本文在工艺机理分析的基础上,针对数据信息缺失情况下的工序质量诊断问题,采用基于评分\\搜索的 K2 算法构建简约贝叶斯网络模型;

2) 结合Leaky Noisy-OR节点模型,将生产过程中随机因素的影响纳入到推理模型,使概率推理更加接近实际的同时,简化了估计条件概率量;

3) 利用沟道磨削表面形貌质量问题诊断对所构建模型及优化方法的可行性和有效性进行了验证,并针对数据缺失情况与质朴贝叶斯网络做了比较评估;

4) 由于不同时刻、不同工况下各节点的先验概率为动态参量,而本文是从静态的角度切入进行的研究,所以在推广应用中尚有一定的局限性,需要进一步深入分析动态贝叶斯网络在这方面的拓展.

| [1] |

SHI J J, ZHOU S Y. Quality control and improvement for multistage systems: A survey[J].

ⅡE Transactions,2009 (41) : 744-753.

( 0) 0)

|

| [2] |

张磊, 张志胜, 周一帆, 等. 基于半参数回归模型的制造过程加工误差流建模与分析[J].

机械工程学报,2013, 49 (15) : 180-185.

( 0) 0)

|

| [3] |

HAN K, WANG K B. Coordination and control of batch-based multistage processes[J].

Journal of Manufacturing Systems,2013 (32) : 372-381.

( 0) 0)

|

| [4] |

牛青, 莫蓉, 万能. 基于二分法的多因素工序质量诊断算法[J].

机械工程学报,2014, 50 (2) : 202-206.

( 0) 0)

|

| [5] |

王宁, 徐济超, 杨剑锋. 多级制造过程关键质量特性识别方法[J].

计算机集成制造系统,2013, 19 (4) : 888-895.

( 0) 0)

|

| [6] |

WEBER P, MEDINA-O G, SIMON C, et al. Overview on Bayesian networks applications for dependability, risk analysis and maintenance areas[J].

Engineering Applications of Artificial Intelligence,2012, 25 (4) : 671-682.

( 0) 0)

|

| [7] |

李丽娟, 高建民, 陈琨. 基于Bayesian网络的机械加工缺陷溯源方法[J].

计算机集成制造系统,2010, 16 (7) : 1452-1457.

( 0) 0)

|

| [8] |

马淑梅, 黄庆, 谢楠. 基于贝叶斯网络的柔性生产线质量诊断模型[J].

机械设计与研究,2012, 28 (6) : 107-110.

( 0) 0)

|

| [9] |

刘银华, 金隼. 基于小数据集贝叶斯网络建模的偏差源诊断方法[J].

上海交通大学学报,2012, 46 (5) : 701-705.

( 0) 0)

|

| [10] |

PEARL J.

Probabilistic reasoning in intelligent systems: networks of plausible inference[M]. San Mateo, CA: Morgan Kaufmann, 1988 .

( 0) 0)

|

| [11] |

张连文, 郭海鹏.

贝叶斯引论[M]. 北京: 科学出版社, 2006 .

( 0) 0)

|

| [12] |

YANG L, LEE J. Bayesian belief network-based approach for diagnostics and prognostics of semiconductor manufacturing systems[J].

Robotics and Computer-Integrated Manufacturing,2012, 28 (1) : 66-74.

( 0) 0)

|

| [13] |

董晔弘, 向东, 龙旦风, 等. 基于贝叶斯网的制造工艺质量建模方法[J].

计算机集成制造系统,2010, 16 (12) : 2564-2569.

( 0) 0)

|

| [14] |

ONISKO A, DRUZDZEL M J, WAYSYLUK H. Learning Bayesian network parameters from small data sets: application of Noisy-OR Gates[J].

International Journal of Approximate Reasoning,2001, 27 (2) : 165-182.

( 0) 0)

|

| [15] |

王华伟, 周经伦, 何祖玉, 等. 基于贝叶斯网络的复杂系统故障诊断[J].

计算机集成制造系统,2004, 10 (2) : 230-234.

( 0) 0)

|

| [16] |

周福章, 夏新涛, 周近民.

滚动轴承制造工艺学[M]. 西安: 西北工业大学出版社, 1993 .

( 0) 0)

|

| [17] |

严思晗. 轴承套圈沟道磨削的进给状态参数监测及其工艺试验研究[D]. 杭州: 浙江大学, 2006.

( 0) 0)

|

2016, Vol. 48

2016, Vol. 48