2. 沈阳鼓风机集团股份有限公司研究院, 沈阳 110869

2. Shenyang Blower Works Group Corporation, Shenyang 110869, China

切圆燃烧是电站煤粉锅炉广泛采用的燃烧方式之一. 由于气流旋转,后期混合强烈,有利于组织燃烧. 但炉膛出口气流存在残余旋转,增加炉膛出口烟气速度、温度分布不均,导致炉膛上部受热面热偏差大,由此引发了过热器、再热器局部超温爆管. 单炉膛四角切圆的锅炉容量上限为800MW左右[1],因此,1 000 MW超超临界锅炉广泛采用单炉膛双切圆的燃烧方式[2],其8组燃烧器分别布置在前后墙上(简称墙式布置),燃烧器射流在炉膛内形成两个相对独立且旋向相反的切圆流场,这种流场组织形式可以使炉膛上部的烟气对流热偏差和辐射热偏差在一定程度上相互平衡和补充,进而减小炉膛出口烟气速度、温度分布的不均匀性[3]. 研究表明,单炉膛双切圆锅炉燃烧器墙式布置时炉内呈两个斜椭圆,类似于一个倒“八”字,在炉膛角部形成“冷热角”,在热角区域易发生结渣[4-8]. 刘辉等[9]提出了一种新的半墙式半角式燃烧器布置方式,使燃烧器的布置更接近于正方形,以改善炉内流场呈斜椭圆形的现象和炉膛前墙“热角”附近的结渣问题. 但燃烧器布置位置会对炉膛上部受热面热偏差产生影响.

本文利用计算流体力学软件Fluent模拟某厂拟建的1000 MW超超临界锅炉,研究燃烧器布置对炉膛上部各典型截面烟气速度、温度分布和受热面热偏差的影响,为实际锅炉的设计提供指导.

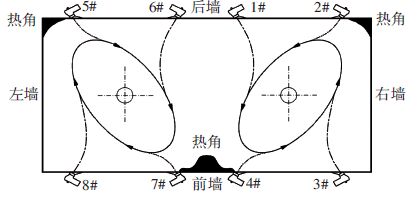

1 半墙式半角式燃烧器布置如图 1所示,单炉膛双切圆锅炉燃烧器采用墙式布置方式时,2号、5号燃烧器射流对1号、6号燃烧器射流的冲击作用较强,使1号、6号燃烧器射流偏转严重,导致炉内形成斜椭圆形流场,1号、6号燃烧器煤粉射流直接冲向没有低温烟气保护的前墙,造成前墙4号、7号燃烧器附近结渣严重.

|

图 1 墙式燃烧器布置形式下炉内流场 |

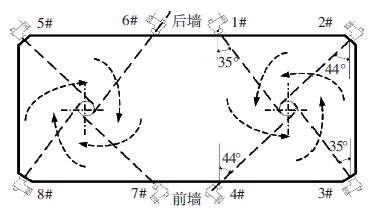

为了解决这一问题,将布置在炉膛前后墙上靠近炉角处的4组燃烧器(2号、3号、5号和8号)移至炉膛4角,形成半墙式半角式的燃烧器布置方式[10],如图 2. 这种布置形式改变了各燃烧器之间的间距,使燃烧器更接近于正方形布置. 2号和5号燃烧器移至炉膛角部,其射流冲击1号和6号燃烧器射流前的行程更长,由于速度衰减,冲击强度有所减小. 与此同时,1号和6号射流在被冲击前的行程也更长,更深入半炉膛中心,其射流偏斜程度也有所降低,这就减轻了煤粉气流对炉膛前墙中心壁面的冲刷,减小了结渣的可能.

|

图 2 半墙式半角式燃烧器布置 |

某电厂拟建的1000 MW超超临界褐煤锅炉采用“Π”型布置,固态排渣,露天布置,其高×宽×深为76.4m×36.6 m×17.8 m. 设计燃用煤质元素分析见表 1,锅炉的主要设计参数见表 2.

| 表 1 煤质元素分析(收到基) |

| 表 2 锅炉主要设计参数 |

该锅炉采用了空气分级燃烧技术,在主燃区上方布置了4层燃尽风,主燃区设置有10层一次风,分为上下两组,选用WR型燃烧器,二次风与一次风相间布置,在锅炉实际满负荷运行时只投运9层一次风,最上层一次风处于关闭状态.

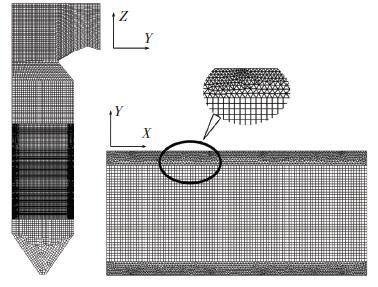

2.2 网格的划分网格划分前先将结构复杂的燃烧器喷口简化为矩形速度入口. 对主燃区进行网格划分时,采用三角形棱柱与正交六面体网格相结合的混合网格[10],并在喷口附近进行局部加密,采用渐进过度的方式进行疏密过渡区域划分,以降低伪扩散引起的误差,提高计算精度[11]. 网格划分见图 3,网格数量为150万左右.

|

图 3 单炉膛双切圆锅炉数值计算网格划分 |

气相湍流模型选用可实现的 k-ε 双方程模型[12],烟气中煤粉颗粒的运动及其与气相的耦合计算采用随机轨道模型[13],采用“简化组分定义”法[14]来考虑水分的影响,挥发分析出采用双步竞争反应模型,挥发分燃烧采用混合分数PDF法[15],焦炭燃烧模型采用扩散动力控制燃烧模型[16],辐射传热选用P1模型[17].

2.4 边界条件模拟时将漏风、周界风等风量折算到相邻的一、二次风喷口中,各喷口边界条件设置见表 3.

| 表 3 各喷口边界条件 |

采用速度入口作为各喷口入口边界条件,尾部烟道出口设为压力出口,出口压力设为-20Pa,使用reflect条件作为颗粒与水冷壁壁面发生碰撞时离散相的边界条件.

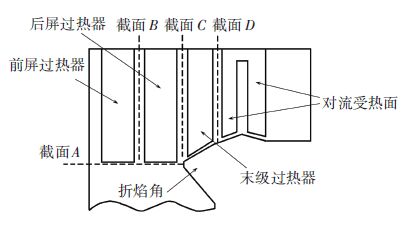

3 数值模拟结果与分析在模拟过程中选取了有代表性的炉膛截面进行分析. 如图 4,截面A为折焰角喉口处水平截面;截面B为前、后屏式过热器中间的截面;截面 C为炉膛出口,位于后屏过热器与末级过热器之间,截面 D位于末级过热器之后.

|

图 4 炉膛上部受热面与分析截面 |

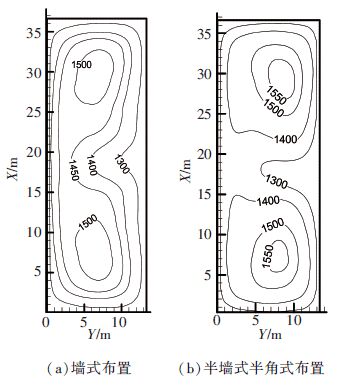

图 5为不同燃烧器布置时截面 A的烟气温度分布对比. 墙式布置时截面A的温度分布呈斜椭圆形,其椭圆长轴指向前墙中部,其附近温度较高,而半墙式半角式布置时截面A的高温区不再指向前墙,整个炉膛前墙中部附近区域温度较低. 由于半墙式半角式布置时各燃烧器射流行程均较长,同时炉内气流整体向上运动,所以在炉内形成的高温火焰中心位置会稍有上移,进而导致半墙式半角式布置时截面A处的温度梯度小于墙式布置,并且截面A最高温度值更高. 燃烧器半墙式半角式布置时截面A上的高温区温度更高,低温区面积更大,温度分布均匀性有所降低.

|

图 5 截面A烟气温度分布对比(K) |

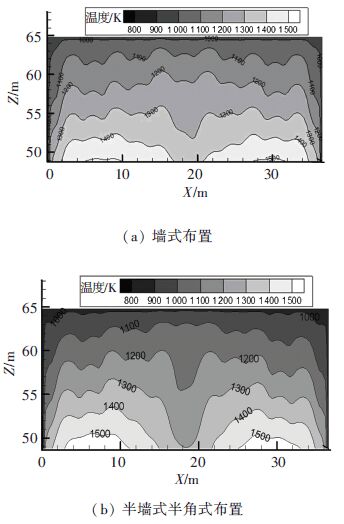

图 6为燃烧器两种布置时截面 B上烟气温度分布. 燃烧器半墙式半角式布置时由于火焰中心的上移,截面B下部半炉膛中心处的高温区更为明显. 同时,由于两个切圆流场分别偏向两侧墙,炉膛中部的温度更低,截面B的中心温度分布明显下凹,与截面A的温度分布相比较,截面B烟气温度分布均匀性变差.

|

图 6 截面B烟气温度分布对比(K) |

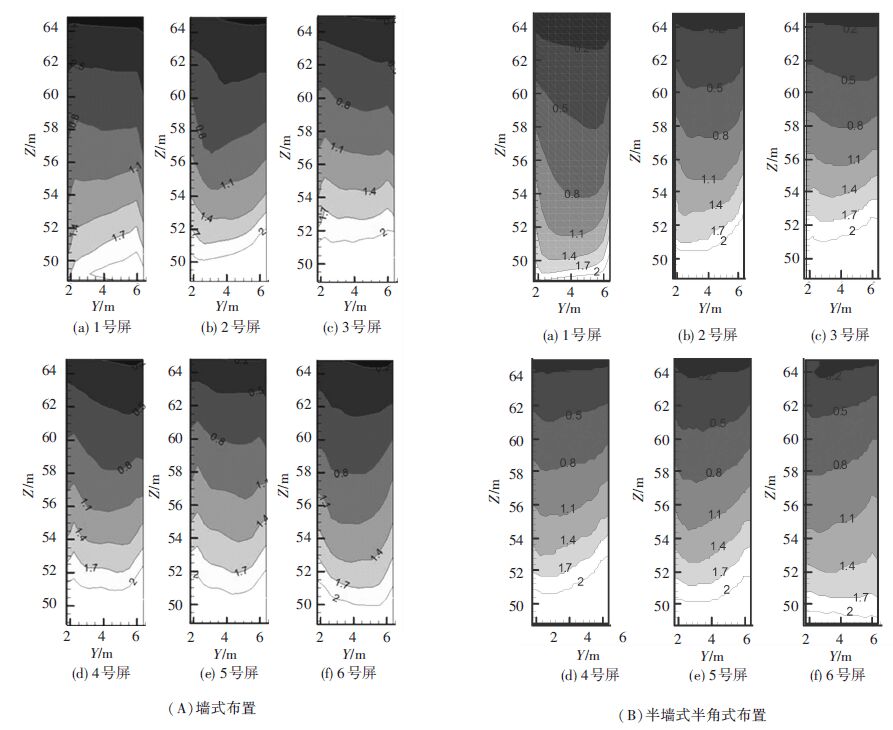

单炉膛双切圆锅炉呈对称性,仅对右半炉膛屏式过热器进行吸热分析. 屏式过热器属于辐射受热面,炉膛内高温火焰的辐射是引起热偏差的主要原因,由于前屏过热器与后屏过热器吸热偏差左右分布趋势基本相同,所以分析右半炉膛6片前屏过热器吸热分布. 图 7为右半炉膛自右墙起第1片屏至第6片屏的热负荷分布,编号1~6. 由图 7可知,同一片屏高度方向上,随高度增加,距离火焰中心距离越远,接收的辐射热量越小,热负荷越低,烟气温度、烟气与屏间的换热量也会减小. 屏区下部受热面对上部的遮挡作用也会影响上屏的辐射换热.

|

图 7 前屏过热器壁面热负荷分布对比(105 W·m-2) |

沿炉膛宽度方向,位于火焰最高温度正上方的3、4号屏的热负荷高,向两侧方向逐渐降低. 火焰最高温度区处于半炉膛中心,与其对应的屏辐射换热最强烈,这就使得3、4号屏的吸热量最多. 而1号屏的热负荷明显低于6号屏,这主要是因为6号屏处于对称中心附近,同时接受两个半炉膛高温火焰的辐射,总吸热量与两个半炉膛高温火焰共同作用有关.

受炉内及屏间温度分布的影响,燃烧器半墙式半角式布置时,3、4号屏最大热负荷高于墙式布置,这是因为半墙式半角式布置时截面 A 的半炉膛中心温度更高,与3、4号屏的辐射换热更强烈,而由于温度分布的不均匀性,也使得1、6号屏的热负荷低于墙式布置时的热负荷. 综上所述,半墙式半角式燃烧器布置使得炉内火焰对其上部辐射传热的不均匀增加.

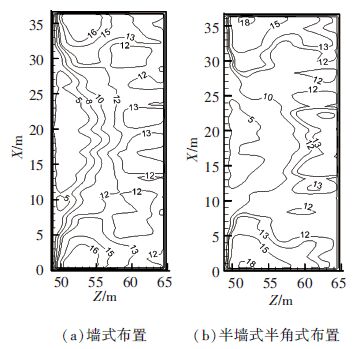

3.2 燃烧器布置对辐射-对流受热面吸热的影响图 8为截面 C的烟气速度分布对比. 燃烧器半墙式半角式布置时截面 C两侧的高速区最大速度值有所提升,且高速区的形状更为狭长. 这是因为半墙式半角式布置时炉内的假想切圆直径更大,其旋转动量也更大,气流在炉膛上部受惯性力的作用,导致炉内两侧墙附近的烟气速度值增加,在惯性力的挤压下使得高速区更加狭长. 而截面上的低速区在流场偏向两侧的影响下向水平烟道上方延伸得更多,使得水平烟道中部速度有所下降. 整体来看,燃烧器半墙式半角式布置时截面 C上的速度分布不均匀性增加.

|

图 8 截面 C上烟气速度分布对比(m·s-1) |

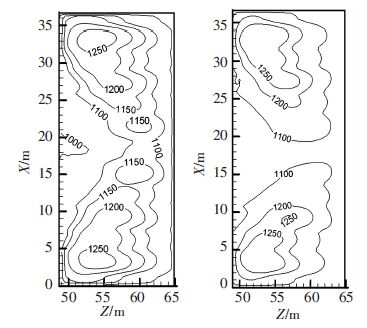

图 9为截面 C的烟气温度分布对比. 与速度分布趋势一致,截面 C上的高温区面积有所增大,低温区面向水平烟道上部延伸. 与此同时,从高温区到低温区的温度梯度与燃烧器墙式布置时相比明显增加,整个截面上温度分布的均匀性变差.

|

图 9 截面 C上烟气温度分布对比(K) |

截面 D的烟气速度、温度分布在两种燃烧器布置下的变化情况与截面 C类似,在此不再赘述. 为了更直观通过烟气速度和温度的不均匀性比较对流过热器区的热偏差,引入速度偏差E、速度分布不均匀性系数M对烟气速度不均匀性进行评价[18-19].

| $E = \overline {{V_R}} /\overline {{V_L}} .$ | (1) |

式中, VL和 VR为右半炉膛的水平烟道竖直截面上左侧和右侧的烟气平均速度.

| $M = \left( {{V_m} + 3{\sigma _V}} \right)/{V_m}.$ | (2) |

式中: Vm为所研究截面上的最大速度; σV 为标准速度方差定义为

| ${\sigma _V} = {\left[ {\frac{1}{{n - 1}}\sum\limits_{i = 1}^n {{{\left( {{V_i} - \overline V } \right)}^2}} } \right]^{0.5}};$ |

n为数值模拟时对截面划分的面网格数;V 为每个网格单元 i 上的速度值; V 为截面上所有网格单元的平均速度.

类比引入温度偏差比 G、温度分布不均匀系数N进行综合评价:

| $G = \overline {{T_R}} /\overline {{T_L}} .$ | (3) |

式中 TL和 TR为右半炉膛的水平烟道竖直截面上左侧和右侧的烟气平均温度.

| $N = \left( {{T_m} + 3{\sigma _T}} \right)/{T_m}.$ | (4) |

式中: Tm为所研究截面上的最大温度; σT 为标准温度方差,定义为

| ${\sigma _T} = {\left[ {\frac{1}{{n - 1}}\sum\limits_{i = 1}^n {{{\left( {{T_i} - \overline T } \right)}^2}} } \right]^{0.5}};$ |

Ti 为每个网格单元 i 上的温度值, T 为所研究截面上所有网格单元的平均温度.

两种燃烧器布置方式下截面 C和截面 D的烟气速度和温度分布评价指标见表 4和5. 可以看出,燃烧器半墙式半角式布置时右半炉膛的右侧平均速度大于左侧平均速度,且速度偏差比E比墙式布置时更大. 这是由于旋转动量的增大导致气流的切向速度有所提升,流场更偏向侧墙. 综上所述,燃烧器移至炉膛角部后,不同截面烟气速度分布参数E和M以及温度分布参数G和N都有不同程度的增大.

| 表 4 两种燃烧器布置下截面 C和截面 D烟速分布评价指标 |

| 表 5 两种燃烧器布置下截面 C和截面 D烟温分布评价指标 |

综上所述,半墙式半角式布置方式虽然可以很好地改善炉内斜椭圆流场,但炉膛上部各受热面的吸热偏差有所增加,在实际运行过程中,可以采取燃尽风偏转等措施来减小热偏差.

4 结 论1) 采用半墙式半角式燃烧器布置方式,可以有效改善炉内的斜椭圆流场,减轻了射流偏斜程度,降低了前墙中部区域温度,同时炉内高温火焰中心位置上移,导致屏底温度有所增加.

2) 采用半墙式半角式燃烧器布置方式,炉膛出口水平烟道的各截面两侧烟气速度较高,中间区域的平均速度较低,烟气的速度分布参数和温度分布参数都有不同程度的增加. 这是由于切圆流场直径及炉膛出口气流残余旋转动量的增大造成的. 锅炉实际运行中,可以采取燃尽风反切等措施来减小热偏差.

| [1] |

范浩杰, 朱敬, 刘金生, 等. 切向燃烧锅炉超大型化后的选型[J].

动力工程,2006, 26 (3) : 342-345.

( 0) 0)

|

| [2] |

HABIB M A, BEN M R, ABUALHAMAYEL H I. Thermal and emission characteristics in a tangentially fired boiler model furnace[J].

International Journal of Energy Research,2010, 34 (13) : 1164-1182.

( 0) 0)

|

| [3] |

樊泉桂. 超临界和超超临界锅炉煤粉燃烧新技术分析[J].

电力设备,2006, 7 (2) : 23-25.

( 0) 0)

|

| [4] |

刘建全, 孙保民, 胡永生, 等. 某1 000 MW超超临界双切圆锅炉燃烧特性的数值模拟与优化[J].

中国电机工程学报,2012, 32 (20) : 34-41.

( 0) 0)

|

| [5] |

LIU Hui, SHA Long, XU Lianfei, et al. Modeling the occurrence and methods of reducing thermal deviations of upper furnace heating surfaces in a 1 000 MW dual circle tangential firing single furnace ultra-supercritical boiler[J].

Numerical Heat Transfer, Part A: Applications,2014, 66 (7) : 816-838.

( 0) 0)

|

| [6] |

沙龙. 1 000 MW 超超临界褐煤锅炉燃烧技术研究[D]. 哈尔滨:哈尔滨工业大学, 2014.

( 0) 0)

|

| [7] |

申春梅, 孙锐, 吴少华. 1 GW 单炉膛双切圆炉内煤粉燃烧过程的数值模拟[J].

中国电机工程学报,2006, 26 (15) : 51-57.

( 0) 0)

|

| [8] |

SHA Long, LIU Hui, XU Lianfei, et al. Research on the elliptic aerodynamic field in a 1 000 MW dual circle tangential firing single furnace ultra supercritical boiler[J].

Energy,2012, 46 (1) : 364-373.

( 0) 0)

|

| [9] |

刘辉, 沙龙, 吴少华, 等. 一种单炉膛对称双切圆煤粉燃烧装置:201010136693.9 [P]. 2011-06-15.

( 0) 0)

|

| [10] |

焦峰. 1 000 MW褐煤锅炉炉内空气动力场和燃烧过程数值模拟[D]. 哈尔滨:哈尔滨工业大学, 2010.

( 0) 0)

|

| [11] |

湛志钢, 熊扬恒, 周昊, 等. 超超临界1 000 MW机组锅炉煤粉分配器的数值模拟[J].

热力发电,2011, 40 (5) : 20-23.

( 0) 0)

|

| [12] |

SHIH T H, LIOU W W, SHABBIR A A. New k-e eddy viscosity model for high reynolds number turbulent flows-model development and validation[J].

Computers Fluids,1995, 24 (3) : 227-238.

( 0) 0)

|

| [13] |

GOSMAN A D, LOANNIDES E. Aspects of computer simulation of liquid-fuelled combustors[C]// AIAA 19th Aerospace Science Meeting. New York: AIAA, 1981: 323-333.

( 0) 0)

|

| [14] |

BRADLEY D, LAWES M, PARK H Y, et al. Modeling of laminar pulverized coal flames with speciated devolatilization and comparisons with experiments[J].

Combustion and flame,2006, 144 (1) : 190-204.

( 0) 0)

|

| [15] |

SMOOT L D, SMITH P J.

Coal combustion and gasification[M]. New York: Plenum Press, 1989 : 163 -264.

( 0) 0)

|

| [16] |

周力行.

湍流两相流动与燃烧的数值模拟[M]. 北京: 清华大学出版社, 1991 : 199 -203.

( 0) 0)

|

| [17] |

CHENG P. Two-dimensional radiating gas flow by a moment method[J].

AIAA journal,1964, 2 (9) : 1662-1664.

( 0) 0)

|

| [18] |

周月桂, 徐通模, 惠世恩, 等. 四角切向燃烧锅炉水平烟道烟温偏差形成机理的研究[J].

动力工程,2001, 21 (5) : 1422-1425.

( 0) 0)

|

| [19] |

周月桂, 窦文宇, 蒋宏利, 等. 切向燃烧锅炉炉膛结构对烟道烟气偏差的影响[J].

西安交通大学学报,1999, 33 (6) : 32-35.

( 0) 0)

|

2016, Vol. 48

2016, Vol. 48