为解决长期以来用传统热处理方法无法解决的大型模具表面处理技术[1-2]的难题,将激光技术应用于汽车大型覆盖件模具的表面强化,极大提高模具表面的硬度和耐磨性[3-4],而传统的模具光整加工技术却无法满足高硬度、高耐磨性曲面加工的需求[5-6].

在现有的柔性光整加工方法中,与本文研究最为接近的应属气囊抛光与磁流体抛光加工技术. Kurobe等[7-8]面向不锈钢毛细管内壁,通过气流驱动磨粒流,提出了一种高速磨粒流抛光的方法; 张学成等[9]、Wang等[10]先后开展了关于磁流变、电磁流变抛光技术在光学零件加工中的应用基础研究; 英国光学实验室Walker等[11-12],哈尔滨工业大学姚英学等[13]先后研究了气囊抛光的材料去除特性,致力于提高光学元件的面形精度. 这两种加工方法在加工过程中磨粒均处于游离状态,以滚动的姿态对工件进行微力切削,其材料去除能力较弱,难以面向激光强化表面进行高效光整,故而笔者提出一种基于软固结磨粒气压砂轮的光整加工新方法[14]. 目前,该方法仅设计研究了一种直径D=40 mm的半球型软固结磨粒气压砂轮[15-16],由于该半球型气压砂轮在光整接触区域应力分布极不均匀[17],因而在加工大型大曲率高硬度的激光强化模具时难以实现高效的加工.

本文通过仿真及实验对比,提出一种高效高精度的冠型软固结磨粒气压砂轮,并分析了更大尺寸结构的冠型砂轮在光整中的接触应力分布特性,对曲率半径为130 mm的激光强化模具进行了光整加工试验,从而实现大型大曲率模具激光强化表面的高效精密光整加工.

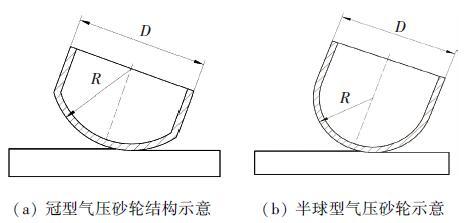

1 冠型气压砂轮结构的确定冠型与半球型气压砂轮主要特征表现在气压砂轮外部橡胶气囊基体上通过高聚物粘结剂构成一层磨粒层[16],并通过气压砂轮压缩量和内部充气压力控制,使其既具备气囊抛光中的柔性仿形能力,又具备刚性砂轮高强度切削力支持,从而适应不同加工对象,形成高效高精度加工,如图 1所示.

|

图 1 冠型与半球型气压砂轮光整加工结构示意 |

为有效提高现有气压砂轮的光整加工效率,从而设计了如图 1(a)所示的冠型气压砂轮,冠型气压砂轮由柱面和球面两段组成,成倍扩大柱面直径,相应的球面半径与砂轮厚度以同等倍数扩大,从而简化光整工具的结构设计. 大量实验研究表明,在光整加工中气压砂轮的压缩量对磨粒受力状态的影响最大[16],本文分别选用了直径D=40、80、120 mm这3种尺寸结构的冠型气压砂轮,研究压缩量对接触应力分布特性的影响.

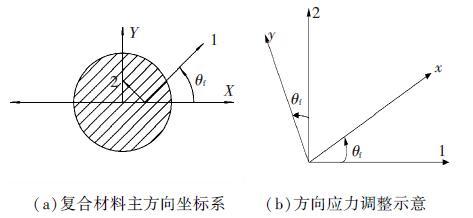

2 动态分析方法复合材料气压砂轮的应力状态为平面状态,如图 2(a)所示,x和y为复合材料的整体坐标系,1和2为材料主轴方向,即沿复合材料纤维方向和垂直于纤维方向,其方向与x、y轴的夹角为θf,该夹角是由转速决定的关于时间t的一个函数. 高弹性复合材料气压砂轮在加工时处于旋转变形的复杂动态过程,橡胶基体内的纤维方向随时间的变化而变化,为了描述这个动态的变化过程,通过坐标变换把材料主轴方向的应力转化到接触面的横向和纵向中去[18],其方向应力调整示意图如图 2(b)所示.

|

图 2 复合材料气压砂轮主方向坐标系与应力调整示意 |

将方向1和方向2的应力计算转换为砂轮接触面的横向与纵向方向上,即x轴与y轴,变换后可得式(1)[19]:

| $ \left\{ \begin{gathered} {\sigma _x} \hfill \\ {\sigma _y} \hfill \\ {\tau _{xy}} \hfill \\ \end{gathered} \right\} = {\left[ T \right]^{ - 1}}\left\{ \begin{gathered} {\sigma _1} \hfill \\ {\sigma _2} \hfill \\ {\tau _{xy}} \hfill \\ \end{gathered} \right\}.$ | (1) |

式中:

| ${{\left[ T \right]}^{-1}}=\left[ \begin{matrix} {{\cos }^{2}}{{\theta }_{\operatorname{f}}} & {{\sin }^{2}}{{\theta }_{\operatorname{f}}} & -2\sin {{\theta }_{\operatorname{f}}}\cos {{\theta }_{\text{f}}} \\ {{\sin }^{2}}{{\theta }_{\operatorname{f}}} & {{\cos }^{2}}{{\theta }_{\operatorname{f}}} & 2\sin {{\theta }_{\operatorname{f}}}\cos {{\theta }_{\text{f}}} \\ \sin {{\theta }_{\operatorname{f}}}\cos {{\theta }_{\text{f}}} & -\sin {{\theta }_{\operatorname{f}}}\cos {{\theta }_{\text{f}}} & {{\cos }^{2}}{{\theta }_{\operatorname{f}}}-{{\sin }^{2}}{{\theta }_{\operatorname{f}}} \\ \end{matrix} \right].$ | (2) |

通过对气压砂轮动态接触过程中柔性变形的分析,以砂轮加工接触面为基准面,建立了砂轮旋转变化下的应力应变关系式,用于描述加工应力变化的动态过程.

3 仿真分析 3.1 仿真参数设置气压砂轮光整加工有限元模型主要由气压砂轮和工件组成,气压砂轮的弹性模量为2.465 MPa,泊松比μ=0.499. 工件的弹性模量为2.1×106 MPa,泊松比μ=0.3. 气压砂轮的单元类型均为solid164单元,网格尺寸为1 mm.

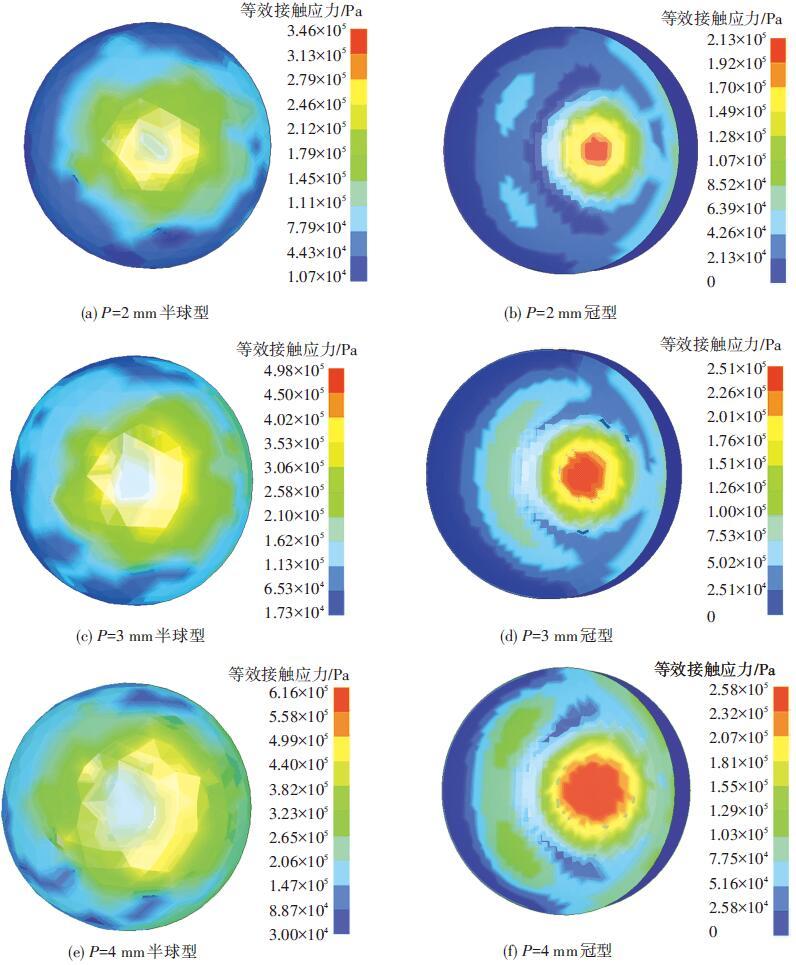

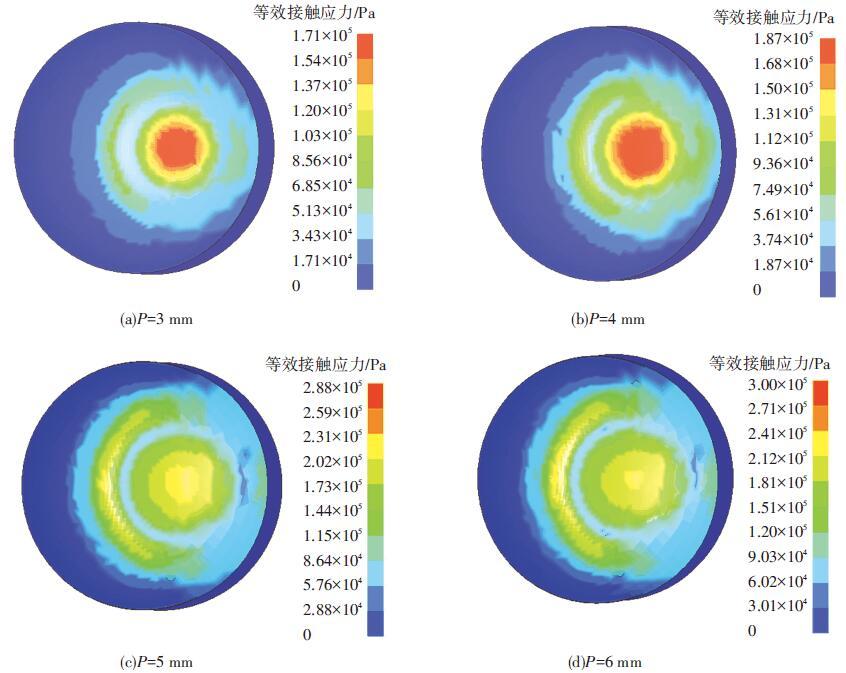

3.2 冠型与半球型气压砂轮的接触应力分布对比采用单面接触类型,设置气压砂轮沿y轴负方向对工件进行进给,进给速率为2 mm/s,转速为1 200 r/min,进动角20°,充气压力为20 kPa. 同等直径D=40 mm的冠型砂轮与半球型砂轮在光整中随压缩量P的增大,接触应力分布表现出不同的特性与变化趋势,如图 3所示.

|

图 3 半球型与冠型气压砂轮等效应力云图 |

由图 3可知,在一定气压下,半球型与冠型气压砂轮与模具表面接触区的等效应力随着压缩量的增加而增加,半球型砂轮接触区等效应力中心区域应力值小于接触区边缘应力值,形成中心区域应力缺陷. 这种应力缺陷是由于随着压缩量的增大,气压砂轮中心区域向内表面变形造成仿形接触区域减小,这对高效高精度要求的光整加工极为不利. 且随着压缩量P的增大,应力缺陷中心区域也在不断扩大,同时最大应力值范围在边缘处扩散难以控制. 对比冠型砂轮等效应力云图可知,接触区应力分布中心区域应力值大于边缘应力值,应力分布区域近似呈圆形且数值均匀. 随着压缩量的增大,最大应力范围在中心区域连续扩大,最大应力值也在均匀增大. 接触区域越大,接触应力分布越均匀,光整加工获得的面形精度就越高.

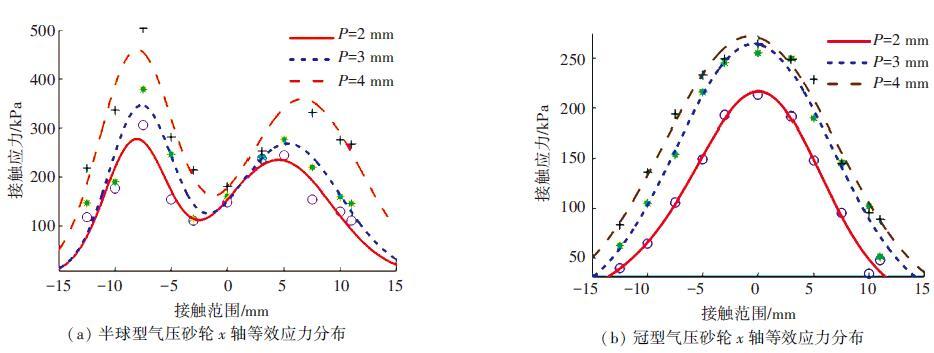

接触区域关于x轴中心对称,通过提取砂轮接触表面区域中沿x轴方向的应力值,得到图 4所示的接触区域的等效应力-位置关系曲线. 半球型砂轮应力分布曲线呈“M”型,随着压缩量P的增大,接触边缘处最大应力值与中心区域应力值的差值增大,应力缺陷加剧. 因而通过增大半球型砂轮的压缩量来增大有效接触面积,提高光整加工效率的目标难以实现. 冠型砂轮应力分布曲线近似呈高斯型分布,这种近似高斯分布的等效应力可通过全局优化方法计算抛光路径,易于实现光整加工的自动化. 对于直径D=40 mm的冠型砂轮,当压缩量由2 mm增加到3 mm,接触区域增大、等效应力值增大且分布均匀性提高;当压缩量由3 mm增加到4 mm,应力分布改善不大,考虑到气压砂轮变形强度,因而最佳压缩量为3 mm.

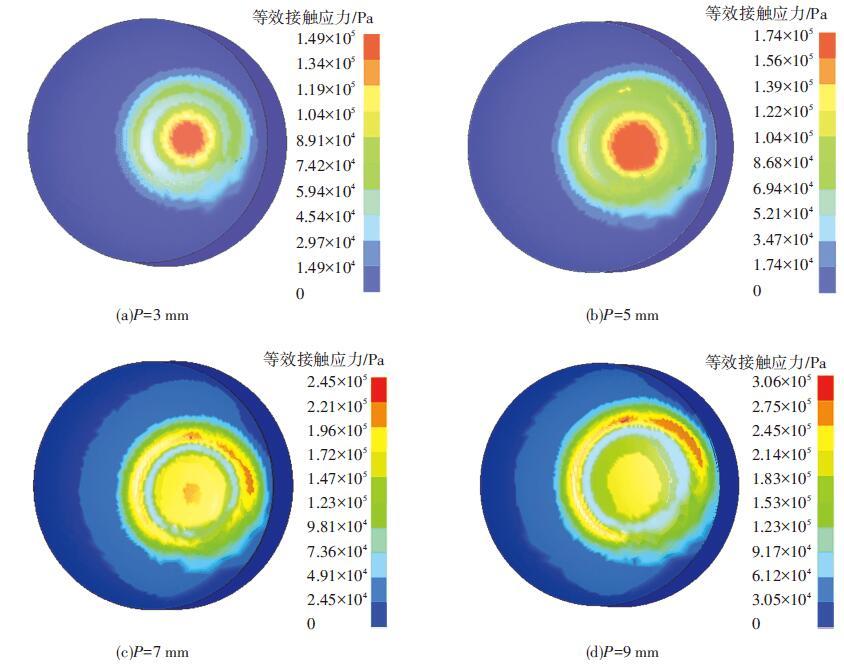

3.3 不等径冠型气压砂轮的接触应力仿真分析针对激光强化模具尺寸的多样性、硬度的差异性及曲面曲率的多变性,尤其针对大型大曲率高硬度的激光强化表面,在相同工艺参数下,仿真分析了不同结构尺寸的冠型气压砂轮应力分布特性,以便针对不同加工对象,优选最佳光整工具.

图 5、6分别为直径D=80、120 mm的冠型气压砂轮在不同压缩量下的等效应力云图.

|

图 4 不同压缩量对应的x轴等效应力分布情况 |

|

图 5 直径D=80 mm冠型砂轮在不同压缩量下的等效应力分布云图 |

由图 5可知,对于直径D=80 mm的气压砂轮,当压缩量P由2 mm递增到4 mm,接触区域等效应力值不断增大,应力分布区域近似呈圆形均匀扩大. 继续增大压缩量如图 5中(c)、(d)所示,接触边缘应力值迅速增大超过中心区域,进而在接触区域中心与边缘之间出现应力缺陷. 因而D=80 mm的气压砂轮的最大压缩量不宜超过5 mm,最佳压缩量可控制在4 mm,此时与模具表面不仅具有很好的仿形度,且光整加工效率高. 由图 6同理可知,对于直径D=120 mm的气压砂轮,最大压缩量不宜超过7 mm,最佳压缩量可控制在5 mm.

|

图 6 直径D=120 mm冠型砂轮在不同压缩量下的等效应力分布云图 |

由图 3、5、6等效应力云图对比分析可知,气压砂轮应力分布近似呈圆形,对应不同压缩量下的等效应力与有效工作面积如表 1所示. 从表 1中结果来看,在同一压缩量下,随着气压砂轮尺寸的增大,等效应力数值减小,接触应力分布区域增大,有效工作面积显著增大. 同一尺寸结构的气压砂轮,可通过控制压缩量适用的范围,对光整加工过程中的等效应力及有效工作面积进行实时调整. 直径D=120 mm的气压砂轮具有低值均匀的等效应力分布,有利于固结小粒度磨粒,实现单颗磨粒的更小微量切削,从而获得粗糙度值更低的加工面形精度,为解决大型大曲率激光强化模具加工效率低,质量可控性差提供有效途径. 直径D=80 mm的气压砂轮具有中值均匀的等效应力分布,有利于固结中号粒度磨粒,适用于中大型较大曲率激光强化模具表面的高效高精度光整加工. 直径D=40 mm的气压砂轮具有高值均匀的等效应力分布,有利于固结大粒度磨粒,对小曲率多变的激光强化模具表面进行高效光整初加工,再通过D=80 mm的气压砂轮在较小压缩量下进行精加工. 针对不同光整加工对象,通过对不同尺寸的气压砂轮等效应力分布进行分析来确定最佳光整工具.

| 表 1 不等径冠型气压砂轮的等效应力与有效工作面积 |

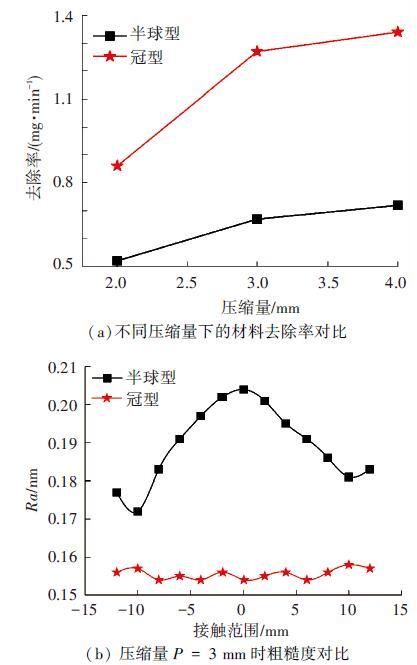

为了验证冠型与半球型气压砂轮仿真应力分布特征及光整加工情况,试验选用直径D=40 mm的冠型与半球型气压砂轮分别与粒径180 μm的SiC磨粒固结;模具的材质为Cr12,维氏硬度为635 HV,初始表面粗糙度Ra为0.655 μm,充气压力为20 kPa,砂轮转速1 200 r/min,在加工120 s后对模具表面进行测量并取平均值,得到的试验结果如图 7所示.

|

图 7 冠型与半球型砂轮加工效率与精度对比 |

图 7(a)所示为不同压缩量下的冠型与半球型气轮砂轮光整加工中的材料去除率,在压缩量P=3 mm时,冠型砂轮去除率将近半球型砂轮去除率的2倍,这是由于半球型气压砂轮随着压缩量的增大,中心应力缺陷区域扩大,有效工作面积远小于应力分布均匀的冠型气压砂轮. 图 7(b)所示为压缩量P=3 mm时冠型与半球型气压砂轮光整加工精度情况,半球型砂轮光整加工后粗糙度值在这个区域以0 mm点为中心呈对称分布,中心区域粗糙度值达到最高且与边缘最低粗糙度值相差较大,使加工面型精度分布十分不均匀,难以获得高精度的光整加工效果;与之相比较冠型砂轮光整后不同位置粗糙度值差量可控制在5 nm,面型精度分布一致.

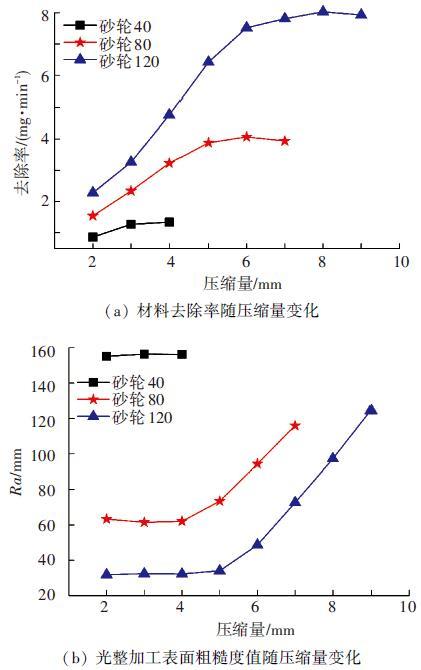

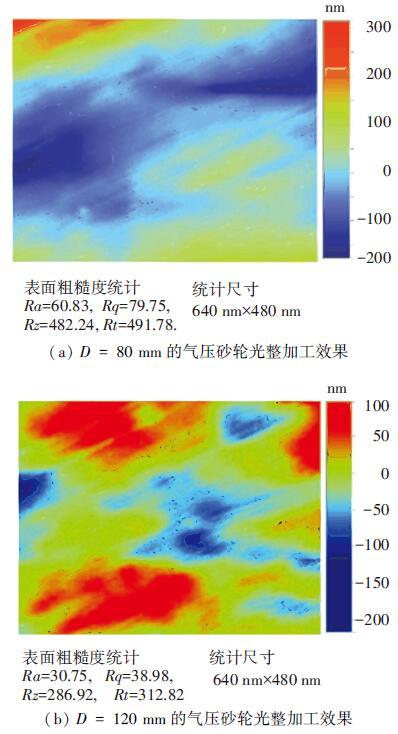

4.2 不等径气压砂轮光整试验分析针对中大型大曲率激光强化模具表面光整加工,分别选用粒径120 μm和80 μm的SiC磨粒通过粘结剂固结于D=80和D=120 mm的冠型气压砂轮,制成软固结磨粒气压砂轮进行光整试验,试验结果如图 8所示.

|

图 8 不等径冠型气压砂轮光整加工去除率与粗糙度随压缩量的变化情况 |

由图 8(a)中试验组的材料去除率可知,材料的去除率并非随着压缩量的增大而一直增大,对应特定尺寸结构的气压砂轮,压缩量达到极限值后,去除率开始减小;结合图 8(b)试验组的材料光整加工精度可知,当压缩量达到最佳阈值后,粗糙度值随压缩量的增大呈线性递增. 从而验证仿真实验中压缩量达到最佳阈值以后,会在接触边缘与中心区域之间产生应力缺陷,导致应力分布不均,面形精度难以控制. 当压缩量在最佳阈值范围以内,去除率随压缩量的增大而递增,加工面粗糙度差值小于5 nm,因而D=40 mm的冠型气压砂轮,最佳压缩量为3 mm,适用于小型曲率各异的激光强化模具表面的光整初加工. D=80 mm的冠型气压砂轮,最佳压缩量为4 mm,加工面型精度60~65 nm,低压缩量P=2 mm情况下可保持与小型曲率各异的模具表面良好的接触仿形度,因而适用于小型曲率多变的模具表面的光整精加工,高压缩量P=6 mm情况下,可对中型模具进行高效的光整初加工,最后控制压缩量为最佳值P=4 mm,对中型模具进行高效的光整精加工. D=120 mm的冠型气压砂轮,最佳压缩量为5 mm,加工面粗糙度可降低至30~33 nm,适用于大型大曲率模具表面的高效超精密加工. 以上试验结果与仿真结果相吻合,验证了不同尺寸结构冠型气压砂轮的应力分布特征及压缩量的最佳阈值,并利用Veeco白光干涉仪得到模具光整前后的表面形貌如图 9所示.

|

图 9 最佳压缩量的光整加工效果对比 |

1) 对新型的冠型气压砂轮模型与已有的半球型气压砂轮模型仿真对比分析发现,冠型砂轮接触区域应力分布近似呈圆形且数值均匀呈高斯型分布,有效地克服了半球型砂轮接触中心区域应力缺陷的现象,并通过试验加以验证.

2) 对不同尺寸结构的冠型气压砂轮模型仿真实验发现,同一工艺参数设置下,随着砂轮尺寸结构的扩大,接触应力分布呈圆形均匀递增,应力数值递减.

3) 试验表明,D=40、80、120 mm的冠型气压砂轮,最佳压缩量分别为3、4和5 mm,平均表面粗糙度分别能达到150~160、60~65和30~33 nm. 针对激光强化模具尺寸的多样性,曲率的多变性以及硬度的差异性,可以优选最佳光整工具. 并通过调节压缩量来控制接触尺寸,使得光整工具面与待加工模具表面始终具有良好的接触仿形度,以获得最优的光整加工效果.

4) 本文的研究思路及成果为更大尺寸结构的冠型气压砂轮实现激光强化模具表面的纳米级精度光整加工提供了一定的理论指导意义,具有一定的技术借鉴价值.

| [1] |

丁阳喜, 李军. 模具钢激光表面改性技术的研究进展[J].

模具工业,2007, 33 (9) : 65-67.

( 0) 0)

|

| [2] |

KALDOS A, PIEPER H J, WOLF E. Laser machining in die making a modern rapid tooling process[J].

Materials Processing Technology,2004, 155 (1/2/3) : 1815-1820.

( 0) 0)

|

| [3] |

BITAY E, KOVACS T. The effect of the laser surface treatments on the wear resistance[J].

Materials Science Forum,2010, 649 : 107-112.

( 0) 0)

|

| [4] |

蔡军, 梁海峰, 刘国林. 汽车大型覆盖件模具激光表面强化技术的应用[J].

装备制造技术,2008 (7) : 25-27.

( 0) 0)

|

| [5] |

郭东明, 孙玉文, 贾振元. 高性能精密制造方法及其研究进展[J].

机械工程学报,2014, 50 (11) : 119-134.

( 0) 0)

|

| [6] |

JI Shiming, ZENG Xi, JIN Mingsheng. Soft-consolidation abrasives pneumatic wheel technology oriented to finishing of high-hardness free-form surface[J].

Key Engineering Materials,2012, 523 : 149-154.

( 0) 0)

|

| [7] |

KUROBE T, YAMADA Y, YAMAMOTO K. Development of high speed slurry flow finishing of the inner wall of stainless steel capillary-polishing and gas flow characteristics of various size of capillaries[J].

Precision Engineering,2001, 25 (2) : 100-106.

( 0) 0)

|

| [8] |

KUROBE T, YAMADA Y, YOSHINORI. High speed slurry flow finishing of the inner wall of a stainless steel pipe[J].

Key Engineering Materials,2003, 238-239 : 345-348.

( 0) 0)

|

| [9] |

张学成, 戴一帆, 李圣怡, 等. 磁射流抛光技术研究[J].

机械设计与制造,2007, 12 : 114-116.

( 0) 0)

|

| [10] |

WANG Tan, CHENG Haobo, DONG Zhichao, et al. Removal character of vertical jet polishing with eccentric rotation motion using magnetorheological fluid[J].

Materials Processing Technology,2013, 213 (9) : 1532-1537.

( 0) 0)

|

| [11] |

WALKER D D, BEAUCAMP A T H, BROOKS D, et al. New results from the precessions polishing process scaled to larger sizes[C] // Proceedings of SPIE-The International Society for Optical Engineering. Glasgow: SPIE, 2004: 5494: 71-80.

( 0) 0)

|

| [12] |

WALKER D D, BEAUCAMP A T H, BINGHAM R G, et al. Recent development of Precessions polishing for larger components and free-form surfaces [C] // Proceedings of SPIE-The International Society for Optical Engineering. Denver: SPIE, 2004:281-289.

( 0) 0)

|

| [13] |

宋剑锋, 姚英学, 谢大纲, 等. 平面与曲面光学零件气囊抛光材料去除的比较研究[J].

光学技术,2008 (增刊) : 63-65.

( 0) 0)

|

| [14] |

JI Shiming, ZENG Xi, JIN Mingsheng. A new method for free surface polishing based on soft-consolidation abrasive Pneumatic Wheel[J].

Advanced Materials Research,2012, 497 : 190-194.

( 0) 0)

|

| [15] |

计时鸣, 许亚敏, 金明生, 等. 软固结磨粒气压砂轮的力学分析[J].

中国机械工程,2012, 23 (19) : 2366-2372.

( 0) 0)

|

| [16] |

曾晰. 软固结磨粒气压砂轮的光整方法及加工机理研究[D]. 杭州: 浙江工业大学,2013.

( 0) 0)

|

| [17] |

计时鸣, 郑高安, 金明生, 等. 柔性抛光工具与工件接触区应力的测量方法与分布规律研究[J].

中国机械工程,2011, 22 (9) : 1107-1111.

( 0) 0)

|

| [18] |

JONES R M.

Mechanics of composite materials[M]. Washington: Scripta Book Company, 1975 .

( 0) 0)

|

| [19] |

ABU-FARSAKH G. Effect of shear stresses on failure of fibrous composite materials accounting for nonlinear material behavior[J].

Jordan Journal of Civil Engineering,2013, 7 (4) : 419-439.

( 0) 0)

|

2016, Vol. 48

2016, Vol. 48