2. 陆军炮兵防空兵学院, 合肥 230031;

3. 陆军工程大学 野战工程学院, 南京 210007

2. PLA Army Academy of Artillery and Air Defense, Hefei 230031, China;

3. College of Field Engineering, Army Engineering University of PLA, Nanjing 210007, China

射钉紧固技术是以射钉枪为工具,利用火药的能量直接或间接的驱动射钉,从而使射钉侵入钢材、混凝土等基体,起到连接的作用[1].侵彻深度是衡量射钉紧固质量的一个重要指标,目前常见的射钉枪均为间接式驱动,火药爆炸产生的能量通过作用于撞针来推动射钉,这种间接式驱动由于会显著降低爆炸能量利用率,因此在钢结构的连接中,难以达到高质量的紧固效果.

侵彻问题的研究主要集中于刚性或塑性弹体撞击靶板的穿透破坏,分析弹体在高速撞击时的侵彻过程,以及在较低速度撞击时的墩粗变形.Børvik T等[2-3]采用平头、球头和锥头刚性动能弹侵彻12 mm厚Weldox 460E钢板,研究表明,弹头形状会影响到靶板的能量吸收及失效形式.Rosenberg Z等[4]通过计算研究了5种不同头部形状刚性长杆的侵彻问题,结果表明侵彻效率可以相差3倍以上,因长杆弹在侵彻过程中要发生变形及质量消耗,显然这种刚性的假设并不合理.陈小伟、陈刚等[5-7]为研究低强度钢弹撞击高强度靶板的破坏模式,设计了不同速度的A3钢钝头弹撞击45钢板,发现弹体撞击在过程中的三种破坏模式:蘑菇形墩粗变形、花瓣形失效和冲塞穿甲,并基于LS-DYNA有限元软件模拟分析撞击后弹体和钢板的变形和破坏.邓云飞等[8]利用平头弹对Q235钢板进行撞击实验,分析撞击速度在190~450 m/s范围内,靶板的失效模式和抗侵彻性能.蒋志刚等[9]基于空腔膨胀理论,研究了刚性尖头弹侵彻金属靶板的侵彻深度与临界撞击速度.

本文提出的爆燃驱动式射钉概念,是指射钉在整个侵彻靶板的过程中始终承受炸药爆燃所产生的高压气体的推动作用,速度和动能都较小.采用有限元软件LS-DYNA模拟30°和45°两种头部锥角射钉侵彻靶板的过程,通过试验对数值模拟进行验证.并考察射钉体头部锥角和静屈服强度、炸药驱动力、射钉和靶板初始间隙等因素对侵彻深度的影响规律.

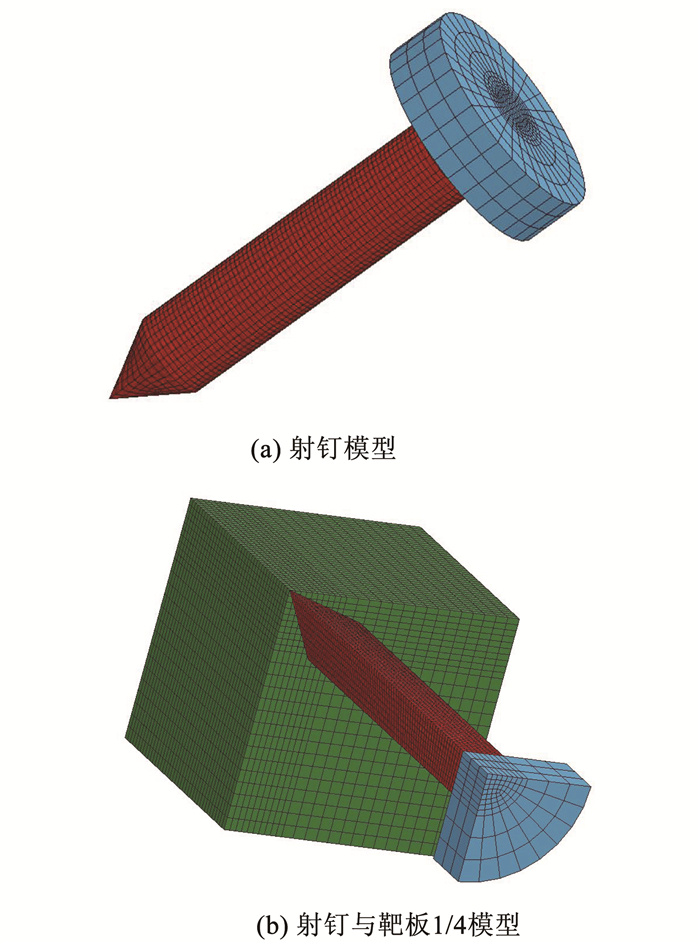

1 仿真模型的建立在LS-DYNA有限元程序中,采用三维Lagrange方法建立1/4模型,射钉的钉身长35 mm,直径7 mm;钉帽厚5 mm,直径18 mm,射钉头部锥角θ设计为30°和45°两种,靶板厚20 mm,射钉与靶板的初始间隙为0.采用三维实体显示单元SOLID164进行网格划分,射钉作用于靶板的中心区域需要进行网格加密,最小的单元尺寸为0.5 mm×0.5 mm×0.5 mm,靶板六面体单元数为25 000个,射钉单元数为3 576个.射钉及靶板间的接触类型设置为面-面侵蚀接触算法,接触面之间的静、动摩擦系数分别设为0.15和0.10.如图 1所示为射钉及靶板的三维有限元模型.

|

图 1 射钉及靶板有限元模型 Fig. 1 Finite element models of nail and steel target |

射钉及钢靶板的材料模型均采用Johnson-Cook本构模型和Gruneison状态方程,本构模型方程

| $ Y = [A + B\varepsilon _{\rm{p}}^n][1 + C\ln ({{\dot \varepsilon }^*})][1 - {(\frac{{T - {T_{\rm{r}}}}}{{{T_{\rm{m}}} - {T_{\rm{r}}}}})^m}]. $ |

式中:Y为屈服应力;A为静态屈服强度;B为硬化系数;C为应变率系数;n为硬化指数;m为热软化系数;εp为有效塑性应变;

射钉侵彻靶板的过程很快,局部区域塑性变形产生的热量来不及传导,致使该区域内温度升高,通常认为是绝热过程,温升

| $ \Delta T = \frac{\eta }{{\rho {c_P}}}\smallint _0^\varepsilon \sigma ({\varepsilon _{\rm{p}}}){\rm{d}}{\varepsilon _{\rm{p}}}. $ |

式中:η为塑性变形转化成热的因子,ρ为材料密度,cP为材料比定压热容[5].

适当的失效准则可以更好的描述侵彻的过程和特征,Johnson-Cook材料模型的失效方程

| $ \varepsilon = ({D_1} + {D_2}{{\rm{e}}^{D_3^{{\sigma ^*}}}})(1 + {D_4}\ln {{\dot \varepsilon }^*})(1 + {D_5}{T^*}). $ |

式中:ε为材料断裂应变;D1~D5为与材料有关的参数;σ*为平均应力与有效应力之比.设损伤度为D,且有

状态方程

| $ P = \frac{{{\rho _0}C_0^2\mu [1 + (1 - \frac{{{\gamma _0}}}{2})\mu - \frac{a}{2}{\mu ^2}]}}{{[1 - ({S_1} - 1)\mu - {S_2}\frac{{{\mu ^2}}}{{\mu + 1}} - {S_3}\frac{{{\mu ^3}}}{{{{\left( {\mu + 1} \right)}^2}}}]}} + ({\gamma _0} + a\mu )E. $ |

式中:P为材料的压力;

本文的数值模拟计算中,射钉和靶板分别选用40Cr和Q235,材料的本构模型及状态方程参数如表 1所示,材料参数部分选自文献[14],其余参数根据试验结果近似选取.

| 表 1 射钉及靶板的材料参数 Tab. 1 Material parameters of nail and steel target |

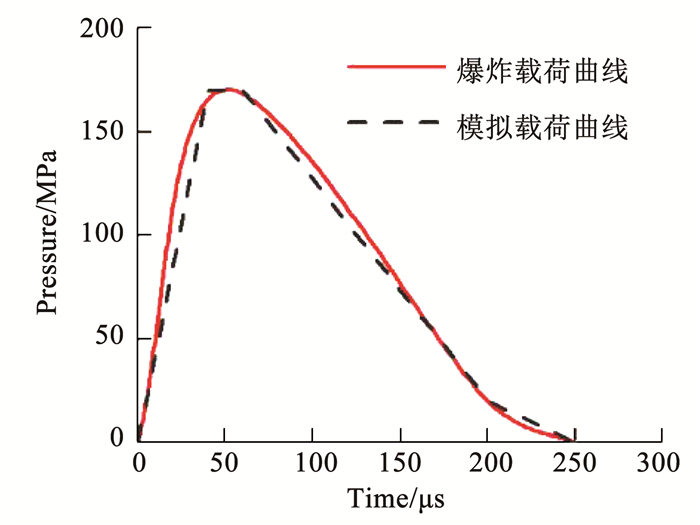

炸药爆燃的反应速度极高,瞬间产生大量的气体产物形成高压,并以亚音速传播,通过由高压到低压的膨胀过程对射钉做功.本试验中采用的发射药为硝酸肼镍与单基药粉混合,质量为1.7 g,一克该种炸药爆燃后可产生一升左右的气体,形成约170 MPa的初始压强.炸药爆燃后,膛内压力迅速上升达到最高值,射钉在爆燃载荷作用下运动,随着射钉的运动膛内体积增加,压力随着迅速降低.由于整个过程时间极短,只有250 μs左右,因此炸药爆燃所产生的气体膨胀过程可以简化为绝热膨胀过程,其载荷曲线如图 2所示.

|

图 2 爆燃载荷及模拟载荷曲线 Fig. 2 Curves of deflagration load and simulated load |

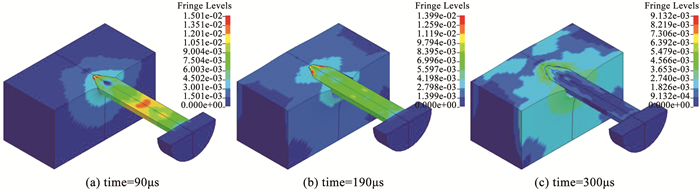

建立两种头部锥角(θ取30°和45°)射钉侵彻靶板的仿真模型,以射钉头部锥角θ=30°为例,不同时刻射钉在外加载荷作用下侵入靶板的Mises应力场模拟结果如图 3所示.在侵彻过程的初期处于开坑阶段,射钉与靶板接触面积小,在头部产生应力集中,但没有明显的变形情况.射钉做加速运动至90 μs时,顶尖全部侵入靶板,且速度达到最大值为124 m/s.随后钉尖全部侵入靶板,侵彻阻力增大,射钉便开始逐渐减速,在190 μs时,速度便降为0.在整个侵彻过程中,靶板受到侵入射钉的挤压作用而向四周膨胀,从而在表面形成了金属的堆积,伴随射钉的持续侵入,在靶板背面会形成“鼓包”,射钉头部发生钝化,单元产生畸变并未删除.在侵彻后期,即便还未卸载,但载荷小于侵彻阻力,此时射钉不仅不能继续侵彻靶板,而且射钉会略有回弹.在300 μs时侵彻过程结束,侵彻深度为11.82 mm.

|

图 3 射钉侵彻靶板过程的Mises应力场变化 Fig. 3 Mises stress distribution during the penetration of steel target by nail |

为验证所提出的仿真模型,设计爆燃驱动式射钉装置,即激发引线使射钉在尾部炸药的驱动下侵入靶板,侵彻后靶板剖面如图 4所示.

|

图 4 被侵彻靶板剖面 Fig. 4 Profile of the penetrated steel target |

射钉侵彻深度的数值模拟计算及试验验证结果如表 2所示,由表可知试验结果与计算结果的误差基本在±5%以内,说明所设计的仿真模型、材料参数及加载过程均符合实际情况.另外,从模拟及试验结果看,侵彻深度与射钉头部形状有关,头部锥角θ设计为30°时,射钉所受的阻力小,在外加载荷的作用下,最大速度可达124 m/s,侵彻深度更高;而头部锥角θ为45°时,最大速度仅为94 m/s,因此其侵彻深度较小.

| 表 2 不同锥角射钉侵彻深度的模拟与试验结果 Tab. 2 Simulation and test results of the penetration depth of different cone angle nails |

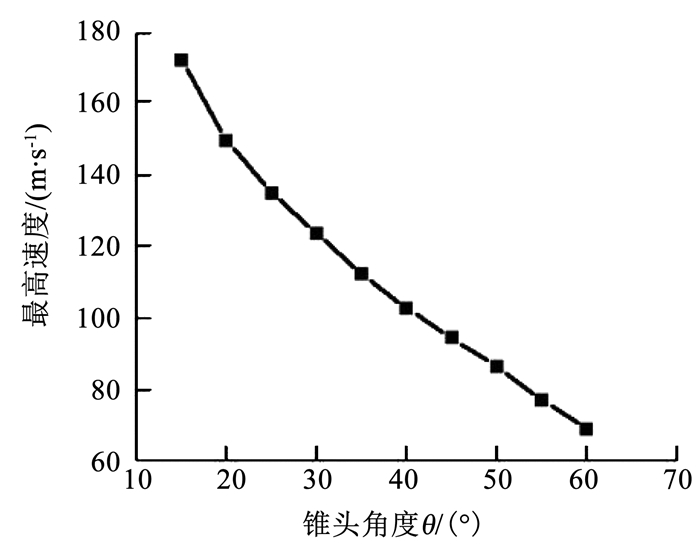

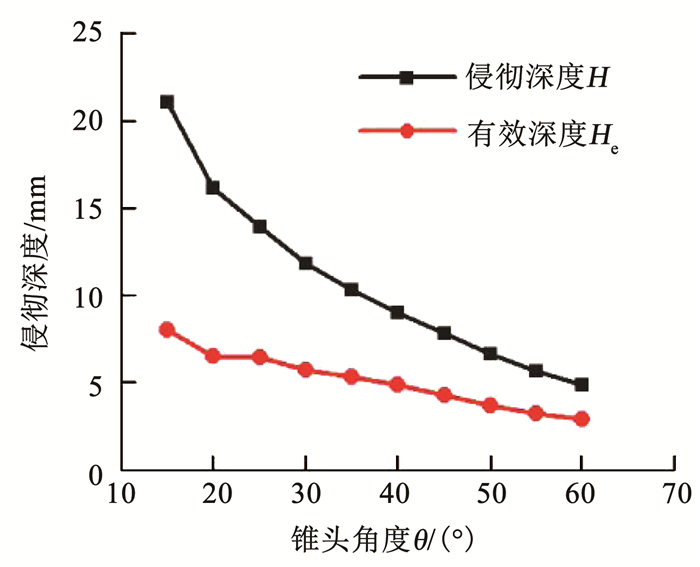

为进一步研究射钉头部锥角与侵彻深度的关系,在保持射钉总长和直径不变的情况下,设计头部锥角θ在15°~60°范围内取值并进行仿真计算.射钉侵入靶板过程中向四周挤压靶材,由此受到靶材径向挤压力,从而产生射钉抗拉拔的静摩擦力.射钉尖端对抗拉强度的贡献很小,而侵入部位的平行段起到主要作用,将其长度定义为有效侵彻深度He,钉尖长度Lt,有效侵彻深度即He=H-Lt.

图 5计算出的头部锥角-峰值速度曲线,随着头部锥角的增大,侵彻阻力不断增加,加速度及加速运动时间减小,射钉在短时间内便达到速度峰值,获得的动能逐渐较小.如图 6所示,随着头部锥角的增大,侵彻深度及有效侵彻深度均逐渐降低,侵彻深度下降速率逐渐减小,而有效侵彻深度和头部锥角近似呈线性关系.

|

图 5 速度峰值随头部锥角的变化 Fig. 5 Variation of peak speed with the cone angle of the nail's nose |

|

图 6 侵彻深度及有效侵彻深度随头部锥角的变化 Fig. 6 Variation of penetration depth and effective penetration depth with the cone angle of the nail's nose |

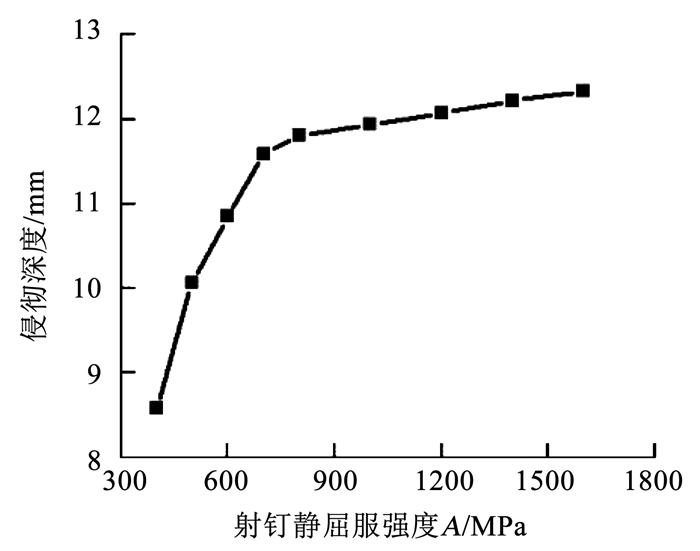

射钉材料的强度会影响侵彻深度,以射钉头部锥角θ=30°为例,在不改变硬化及热软化效应的前提下,射钉材料的静屈服强度A在400~1 600 MPa范围内取值,模拟计算射钉的侵彻深度.

如图 7所示,在A < 700 MPa时,随着射钉静屈服强度的升高,侵彻深度显著提高;而A>700 MPa时,射钉静屈服强度对侵彻深度的影响较小.这是由于射钉静屈服强度低于700 MPa时,钉体会发生明显的墩粗变形,以静屈服强度400 MPa为例,钉身长度缩短5.08 mm,直径增加为7.94 mm,由于变形消耗大量的能量从而降低侵彻深度,随着静屈服强度的提高,射钉变形减小,侵彻深度会得到显著提高.而射钉的静屈服强度超过700 MPa时,钉体变形已不再是影响侵彻深度的主要因素,此时靶材的变形及失效形式成为了影响侵彻深度的主要因素,因此随着静屈服强度的提高,侵彻深度只会略有提高.

|

图 7 侵彻深度随射钉静屈服强度的变化 Fig. 7 Variation of penetration depth with the static yield strength of the nail |

动能侵彻过程可分为低速侵彻(v < 500 m/s)、中速侵彻(500 m/s < v < 1 300 m/s)、高速侵彻(1 300 m/s < v < 3 000 m/s)和超高速侵彻(v>3 000 m/s)[15],显然本文属于低速侵彻.

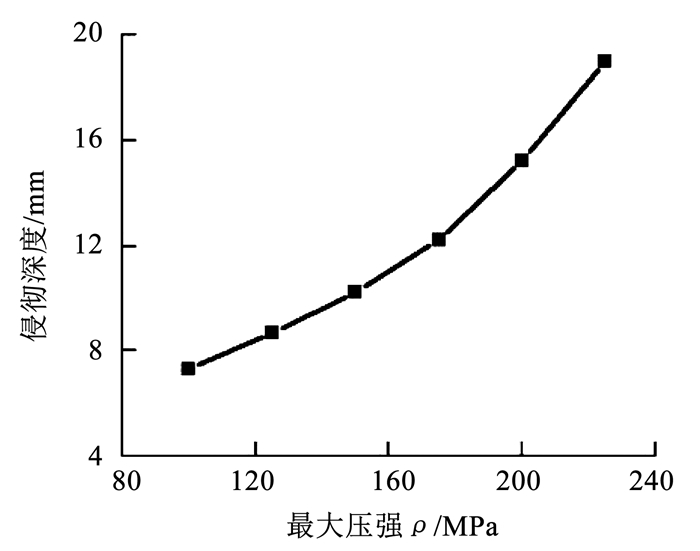

为研究炸药驱动力大小对侵彻深度的影响规律,以射钉头部锥角θ=30°为例,炸药爆燃产生的最大压强p在100~250 MPa内取值,模拟计算炸药驱动力与侵彻深度的关系.图 8为最大压强-侵彻深度曲线,当p < 150 MPa时,随着爆燃载荷的增加,侵彻深度近似呈线性增大;而p>150 MPa时,随着爆燃载荷的增加,侵彻深度增加的速率不断提高,这与靶板背面自由边界有关,随着侵彻深度的增加,靶板会在背面行成“鼓包”,靶板压缩变形产生的应力得到部分释放,此时的侵彻阻力减小,侵彻深度增加速率可不断提高;最大压强p超过250 MPa时,射钉可穿透靶板.

|

图 8 侵彻深度随最大压强的变化 Fig. 8 Variation of penetration depth with maximum pressure |

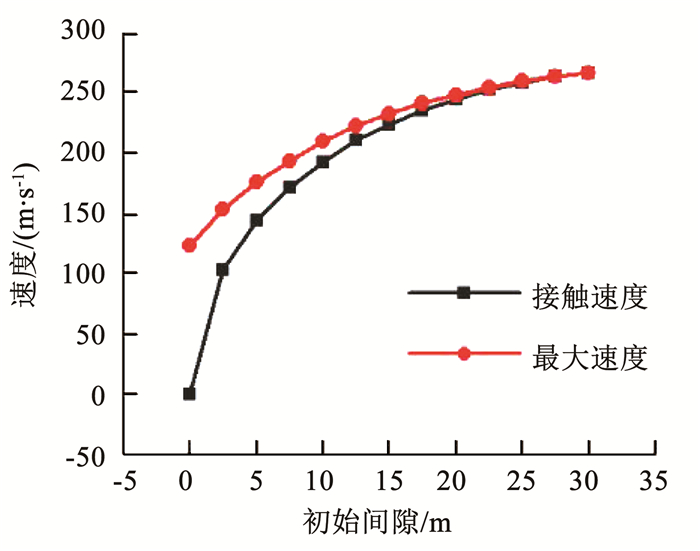

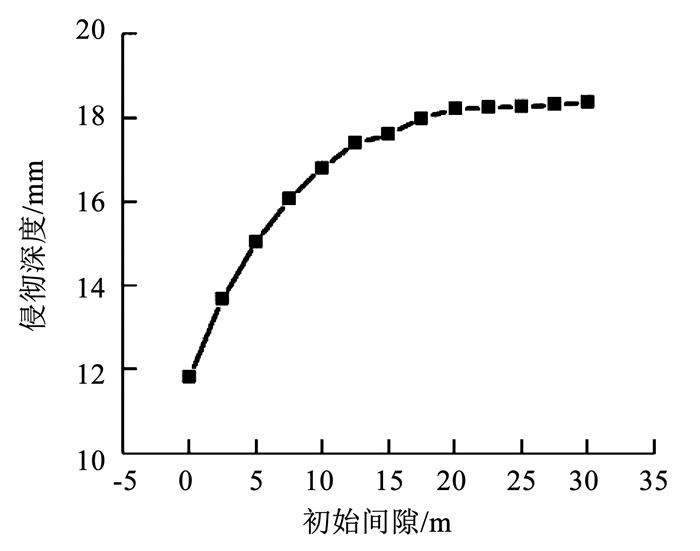

初始间隙可使射钉在接触靶板前获得初速度,影响侵彻深度.为研究初始间隙对侵彻深度的影响,仍以射钉头部锥角θ=30°为例,初始间隙Δ在0~30 mm内取值,模拟计算初始间隙与侵彻深度的关系.

如图 9所示,随着初始间隙的增加,射钉接触靶板时速度及最大速度不断升高,两条曲线逐渐接近且最终重合.图 10为初始间隙-侵彻深度曲线,在Δ < 20 mm时,初始间隙越大,射钉可加速至更高速度,因而具有更大的侵彻深度;而Δ>20 mm时,初始间隙对侵彻深度的影响很小,射钉在接触靶板前速度便达到最大值,侵彻过程可视为射钉以某一初速度侵彻靶板,随着初始间隙的增加,侵彻深度基本不变.

|

图 9 接触靶板速度及最大速度随初始间隙的变化 Fig. 9 Variation of speed of the nail in contact with the steel target and maximum velocity with initial gap |

|

图 10 侵彻深度随初始间隙的变化 Fig. 10 Variation of penetration depth with initial gap |

1) 模拟计算两种不同头部锥角(θ取30°和45°)的射钉侵彻靶板,在相同炸药驱动力作用下,头部锥角为30°的射钉可以获得更高的速度,具有更高的侵彻深度.通过试验验证,最大误差在±5%以内,即数值模拟得到的侵彻深度与试验结果基本一致,表明计算结果可靠.

2) 随射钉头部锥角增大,侵彻阻力不断提高,射钉可获得的最大速度逐渐减小,侵彻深度逐渐降低,有效侵彻深度近似呈线性下降.

3) 射钉材料的静屈服强度低于700 MPa时,由于钉体发生墩粗变形,侵彻深度较小;而高于700 MPa时,射钉材料的静屈服强度对侵彻深度影响较小.

4) 随炸药驱动力的升高,侵彻深度不断增加.爆燃产生的最大压强低于150 MPa时,侵彻深度近似呈线性增大;而超过150 MPa时,由于靶板背面行成“鼓包”,应力得到部分释放,降低了侵彻阻力,侵彻深度会显著提高.

5) 随初始间隙增加,射钉接触靶板时速度及最大速度不断增加,侵彻深度不断提高;初始间隙超过20 mm后,侵彻深度不再改变.

| [1] |

吴鹏程.射钉失败率的影响因素分析及其优化设计[D].苏州: 苏州大学, 2016 WU Pengcheng. Analysis of influence factors of setting failure rate and design optimization[D]. Suzhou: Suzhou University, 2016 http://cdmd.cnki.com.cn/Article/CDMD-10285-1017014034.htm |

| [2] |

BØRVIK T, LANGSETH M, HOPPERSTAD O S, et al. Perforation of 12mm thick steel plates by 20 mm diameter projectiles with flat, hemispherical and conical noses Part Ⅰ: Experimental study[J]. International Journal of Impact Engineering, 2002, 27(1): 19. DOI:10.1016/S0734-743X(01)00034-3 |

| [3] |

BØRVIK T, HOPPERSTAD O S, BERSTAD T, et al. Perforation of 12 mm thick steel plates by 20 mm diameter projectiles with flat, hemispherical and, conical noses Part Ⅱ: Numerical simulations[J]. International Journal of Impact Engineering, 2002, 27(1): 37. DOI:10.1016/S0734-743X(01)00035-5 |

| [4] |

ROSENBERG Z, DEKEL E. On the role of nose profile in long-rod penetration[J]. International Journal of Impact Engineering, 1999, 22(5): 551. DOI:10.1016/S0734-743X(98)00054-2 |

| [5] |

陈小伟, 张方举, 梁斌, 等. A3钢钝头弹撞击45钢板破坏模式的试验研究[J]. 爆炸与冲击, 2006, 26(3): 199. CHEN Xiaowei, ZHANG Fangju, LIANG Bin, et al. Three modes of penetration mechanics of A3 steel cylindrical projectiles impact onto 45 steel plates[J]. Explosion and Shock Waves, 2006, 26(3): 199. DOI:10.3321/j.issn:1001-1455.2006.03.002 |

| [6] |

陈刚, 陈小伟, 陈忠富, 等. A3钢钝头弹撞击45钢板破坏模式的数值分析[J]. 爆炸与冲击, 2007, 27(5): 390. CHEN Gang, CHEN Xiaowei, CHEN Zhongfu, et al. Simulations of A3 steel blunt projectiles impacting 45 steel plates[J]. Explosion and Shock Waves, 2007, 27(5): 390. DOI:10.3321/j.issn:1001-1455.2007.05.002 |

| [7] |

CHEN Xiaowei, CHEN Gang, ZHANG Fangju. Deformation and failure modes of soft steel projectiles impacting harder steel targets at increasing velocity[J]. Experimental Mechanics, 2008, 48: 335. DOI:10.1007/s11340-007-9110-4 |

| [8] |

邓云飞, 张伟, 孟凡柱. Q235钢板对平头弹抗侵彻性能研究[J]. 哈尔滨工业大学学报, 2015, 47(3): 54. DENG Yunfei, ZHANG Wei, MENG Fanzhou. Ballistic performance of Q235 metal plates subjected to impact by blunt-nosed projectiles[J]. Journal of Harbin Institute of Technology, 2015, 47(3): 54. DOI:10.11918/j.issn.0367-6234.2015.03.009 |

| [9] |

蒋志刚, 曾首义, 周建平. 刚性尖头弹侵彻有限厚度金属靶板分析模型[J]. 兵工学报, 2007, 28(8): 923. JIANG Zhigang, ZENG Shouyi, ZHOU Jianping. An analytical model for penetration into finite thickness metallic target struck by rigid sharp-nosed projectiles[J]. Acta Armamentarii, 2007, 28(8): 923. DOI:10.3321/j.issn:1000-1093.2007.08.006 |

| [10] |

IQBAL M A, GUPTA G, GUPTA N K. 3D numerical simulations of ductile targets subjected to oblique impact by sharp nosed projectiles[J]. International Journal of Solids and Structures, 2010, 47: 224. DOI:10.1016/j.ijsolstr.2009.09.032 |

| [11] |

IQBAL M A, DIWAKAR A, RAJPUT A, et al. Influence of projectile shape and incidence angle on the ballistic limit and failure mechanism of thick steel plates[J]. Theoretical and Applied Fracture Mechanics, 2012, 62: 40. DOI:10.1016/j.tafmec.2013.01.005 |

| [12] |

黄俊卿, 张伟, 杨学会. 穿甲弹弹体侵彻钢靶板的数值仿真[J]. System Simulation Technology & Application, 2011, 13: 590. HUANG Junqing, ZHANG Wei, YANG Xuehui. Numerical simulation of armour-piercing warhead penetration the steel target[J]. System Simulation Technology & Application, 2011, 13: 590. |

| [13] |

陈春黾, 李伯龙, 聂怍仁. 穿甲弹侵彻铝合金靶板数值模拟研究[J]. 科学技术与工程, 2010, 10(14): 3342. CHEN Chunmeng, LI Bolong, NIE Zuoren. Numerical simulation of projectile penetrating aluminum alloy target[J]. Science Technology and Engineering, 2010, 10(14): 3342. |

| [14] |

张丰收, 姚海波, 崔凤奎, 等. 40Cr调质钢高速冷滚打热力耦合数值模拟[J]. 机械工程材料, 2014, 38(8): 101. ZHANG Fengshou, YAO Haibo, CUI Fengkui, et al. Research on coupled thermo-mechanical numerical simulation of high speed cold rolling for 40Cr quenched and tempered steel[J]. Material for Mechanical Engineering, 2014, 38(8): 101. |

| [15] |

肖新科, 双层金属靶的抗侵彻性能和Taylor杆的变形与断裂[D].哈尔滨: 哈尔滨工业大学, 2010 XIAO Xinke. The ballistic resistance of double-layered metallic target and the deformation & fracture of Taylor rod[D]. Harbin: Harbin Institute of Technology, 2010 http://cdmd.cnki.com.cn/Article/CDMD-10213-1011278906.htm |

2019, Vol. 51

2019, Vol. 51