随着微机电系统(Micro-electro-mechanical system, MEMS)的迅速发展和逐步进入实用化,微型零件的需求量日益增加.塑性微成形技术凭借其工艺简单、效率高、成本低、成形件机械性能优异、重复性好等优点,在微机械电子、生物医疗以及微能源等领域有广泛的应用前景[1].塑性微成形技术所指范畴为成形零件的尺寸或其特征尺寸至少在两个方向上小于1 mm[1-2].然而,常规金属材料的晶粒尺寸与微型零件的特征尺寸在同一数量级,由于尺寸效应的影响,微型零件的成形质量和尺寸精度有所降低,材料选择成为微成形技术的重要部分[3].通过剧烈塑性变形(Severe plastic deformation, SPD)技术制备的亚微米甚至纳米级的超细晶(Ultrafine-grained, UFG)金属材料,不仅具有更高的力学性能,同时能够提高微型零件的表面质量[4],利用UFG材料进行微成形逐渐受到各国学者的重视.

本构方程通常在金属塑性成形的有限元模拟中提供材料的塑性流动规律,建立精确的本构方程有助于该材料的工程实际应用及提高有限元法模拟金属塑性变形过程的精确度,本构方程主要表现为流动应力与变形温度,应变速率和应变量的关系[5].对于大部分金属和合金,人们提出了许多解析、现象和经验模型来推测材料的本构关系[6-7],McQUEEN等[8]综述了不同材料在热变形过程中的本构关系,SELLARS与McTEGART[9]提出包含变形激活能Q和温度T的双曲正弦形式的Arrhenius公式可以用来表示流动应力,SLOOFF等[10]将应变参量引入双曲正弦形式的本构方程,ASHTIANI等[11]研究了工业纯铝在热变形中的本构关系.然而,对于UFG纯铝微塑性变形本构关系的研究鲜有报道.为研究UFG纯铝在热变形时流动应力与变形温度、应变速率及应变量之间的关系,建立UFG纯铝微塑性本构关系,本文将在INSTRON 5965材料电子万能试验机上对UFG纯铝微型试样进行等温压缩实验,以期为数值模拟提供理论和实验依据.

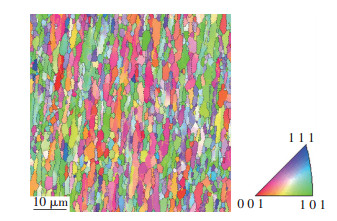

1 实验实验材料为纯度99.999%的纯铝,机械加工为Φ10 mm×70 mm的圆柱形棒料,为减小原始加工状态对材料组织性能的影响,采用热处理工艺调整原始材料的组织状态,热处理方案为500 ℃保温1 h后随炉冷却.然后通过等通道挤压(ECAP)工艺制备UFG材料,工艺路径为Bc,原始材料经8道次挤压后,晶粒细化为细小的等轴晶,平均晶粒尺寸约为1.0 μm[12].将经ECAP工艺得到的UFG纯铝棒材利用线切割去除剪切变形产生的斜面,然后,将超细晶棒料切割为Φ4 mm×6 mm、Φ2 mm×3 mm和Φ1 mm×1.5 mm的圆柱,将所得微型圆柱试样通过挤压比为4:1的正挤压模具得到直径分别为2.0,1.0和0.5 mm的棒材,经切割、研磨、抛光等工序制备出合格的微压缩试样,最后对试样进行热处理,保温温度为150 ℃,保温时间1 h,随炉冷却.微观组织EBSD照片如图 1所示,平均晶粒尺寸为1.5 μm.

|

图 1 UFG纯铝微观组织 |

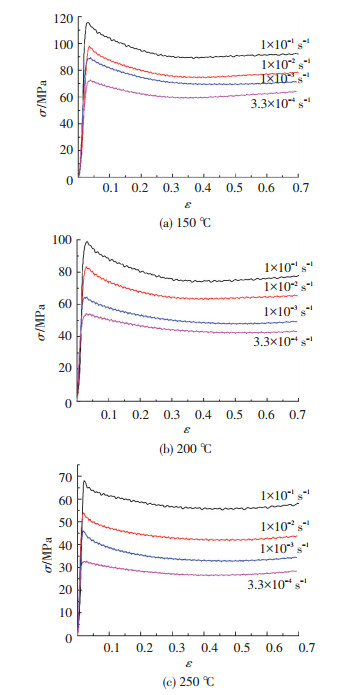

在INSTRON 5965材料电子万能试验机上配套环境箱进行高温微压缩实验.实验温度为150、200和250 ℃,实验应变速率为1×10-1、1×10-2、1×10-3和3.3×10-4 s-1,共12个实验规范,每个规范2~3个试样,所有试样高度压缩量为50%.通过INSTRON 5965材料电子万能实验机配套的微机处理系统自动采集实验数据,对试验数据处理后得到试样的真应力-真应变曲线.

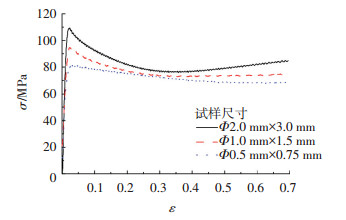

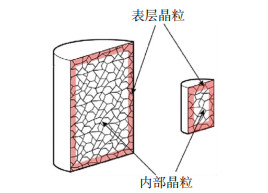

2 结果与分析 2.1 真应力-真应变曲线图 2所示为在压缩温度150 ℃、初始应变速率1×10-2 s-1条件下试样尺寸对UFG纯铝流动应力的影响.从流动应力应变曲线可以看出,随着应变的增加,3种尺寸的UFG纯铝试样均出现了明显的峰值流动应力,且随着应变的继续增加,流动应力呈现下降趋势,这是因为动态再结晶速率随着变形量的不断加大而逐渐提高,产生了更强的软化作用.对不同尺寸的试样,流动应力随着试样尺寸的减小而降低,出现了明显的流动应力尺寸效应,这与CHAN等人[13]对6061铝合金的压缩试验结果相一致.针对超细晶纯铝出现流动应力尺寸效应的现象,可以利用多晶体塑性变形表面层模型[14]进行解释(如图 3所示),即试样的流动应力由表层晶粒和内部晶粒所决定,即

|

(1) |

|

图 2 不同试样尺寸UFG纯铝微压缩流动应力 |

|

图 3 表面层模型示意图[14] |

式中:σs(ε)和σi(ε)分别表示表层晶粒和内部晶粒的流动应力;αs和αi分别表示表层晶粒和内部晶粒的体积分数[13].金属的形变强化主要依靠晶界处的位错缠结[15].内部晶粒中位错均匀分布于晶界和晶粒内部,而对于表层晶粒,位错缠结只存在于三叉晶界附近[16].与内部晶粒相比,表层晶粒的晶界强化作用较弱,变形抗力较低.在晶粒尺寸相同时,表层晶粒所占比例随试样尺寸的减小而增加,因而,加工硬化作用减弱,流动应力随试样尺寸的减小而降低.

图 4为不同试样尺寸UFG纯铝微压缩试样表面形貌的SEM照片.

|

图 4 不同尺寸超细晶纯铝微压缩试样表面形貌 |

从图 4可以看出,UFG纯铝不同尺寸试样在变形后均能够保持较好的表面形貌,圆柱面无明显凹凸感,且随着试样尺寸的减小,表面质量略有降低,但试样整体比较规则,端面圆度较好,表现出良好的宏观变形均匀性.这是因为对于超细晶材料,晶粒尺寸远远小于试样尺寸,试样中包含的晶粒数较多,拥有良好的变形协调性,尺寸效应对试样变形后表面质量的影响并不明显.

为构建UFG纯铝高温塑性变形本构方程,进行了不同温度与不同应变速率条件下的微压缩实验,所用试样直径为1 mm,结果如图 5所示.

|

图 5 UFG纯铝热压缩变形真应力-真应变曲线 |

从图 5可以看出,在不同温度下,UFG纯铝均表现出较明显的应变软化行为,加工硬化率为负,随着应变的增加,流动应力最终趋于稳定值.当变形温度不变时,随着应变速率的增大,动态再结晶不能充分进行,流动应力随之增大;当应变速率不变时,随着变形温度的升高,流动应力有所降低,这是因为当温度逐渐增加时,金属原子动能增加,热振动的振幅增加,位错在高温时的活动能力得到提高,滑移系的临界切应力降低,有效滑移系增多,导致材料的变形抗力降低,流动应力也随之降低.

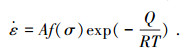

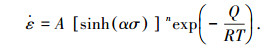

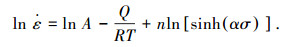

2.2 本构关系本构方程通常用来建立高温下材料变形的流动应力,通过不同温度和不同应变速率下的压缩实验得到的应力-应变曲线可以确定本构方程中与材料相关的常数[11].在金属塑性流动过程中,存在应变硬化和动态软化之间的动态平衡,流动应力主要由变形温度、应变速率和应变量所决定[5].金属的高温塑性变形是一个热激活过程,其变形温度和应变速率对流动应力的影响可用双曲正弦形式的Arrhenius关系[9]表示,即

|

(2) |

其中,

|

(3) |

式中:Q是变形激活能,它表征了材料热变形的难易程度,是材料热变形过程中重要的力学性能参数;T为绝对温度;R为气体常数;A、n′、n、β和α(α=β/n′)都是与材料有关的常数[9].

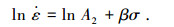

在低应力水平下,材料稳态流变应力σ和应变速率

|

(4) |

式中,A1,n′为与温度无关的常数.

在高应力水平下,σ与

|

(5) |

式中,A2,β也是与温度无关的常数.

本文考虑到应变量对材料的本构关系常数的影响,以应变量为0.3的情况为例,说明各材料常数的求解过程.

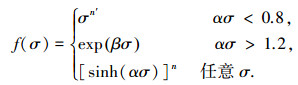

对式(4)和式(5)两边分别求对数可得

|

(6) |

|

(7) |

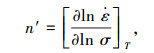

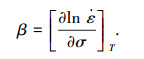

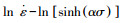

由式(6)和式(7)可知,n′和β的值可以分别利用

|

(8) |

|

(9) |

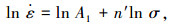

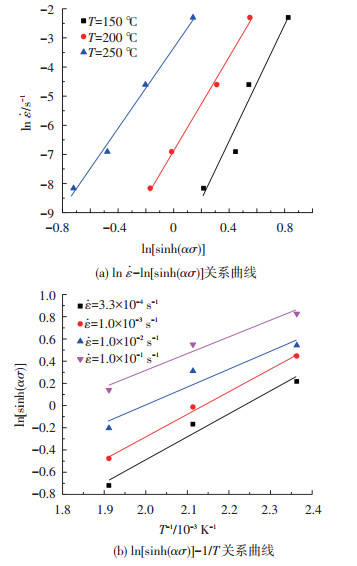

图 6所示为不同温度下

|

图 6 流动应力与应变速率的关系(ε=0.3) |

对于任意的应力值,式(2)可以表示为双曲正弦形式,即

|

(10) |

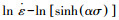

对式(10)两边分别取对数可得

|

(11) |

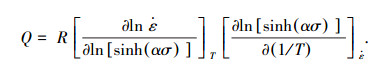

对式(11)求偏微分,可得一定温度和应变速率下的热变形激活能.

|

(12) |

式(12)中,右边第一项为

|

(13) |

|

图 7 ln  |

通过线性拟合可计算得到n=8.328 557,Q=124.876 kJ/mol.

材料的热变形条件通常采用温度补偿的变形速率因子Zener-Hollomon参数Z来表示.

|

(14) |

将式(10)代入上式,然后两边求对数可得

|

(15) |

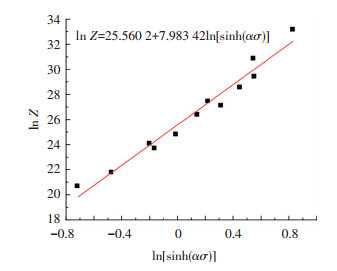

其中,ln A为ln Z-ln[sinh(ασ)]关系的截距,如图 8所示.计算得ln A=25.560 2.

|

图 8 ln Z-ln[sinh(ασ)]关系(ε=0.3) |

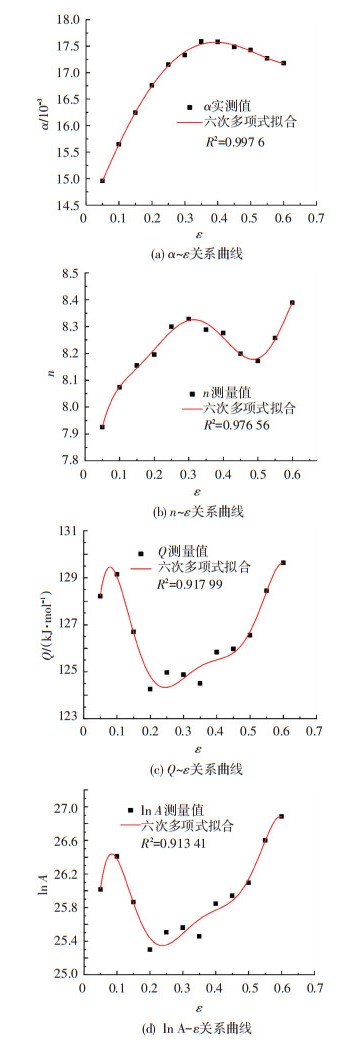

由于不同的应变量对本构方程中材料常数有显著的影响,因此,本文选取应变量在0.05~0.60(间隔0.05)之间的12组数据,通过多项式拟合获得各应变量的材料常数.六次多项式(式(16))可以很好地表征应变量对材料常数的影响,其相关系数均大于0.9,如图 9所示,各多项式的系数如表 1所示.

|

(16) |

|

图 9 材料参数与应变量的关系 |

| 表 1 材料常数α、n、Q与ln A的多项式系数 |

将式(10)变形可得

|

(17) |

将材料常数α、n、Q和ln A代入上式即可求得UFG纯铝在热变形时流动应力与真应变、变形温度和变形速率的本构关系.

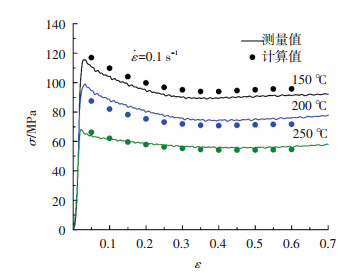

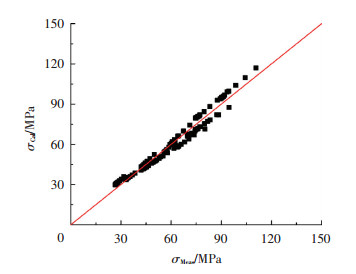

为检验以上本构模型的精度,可以将不同条件下的流动应力计算值与实测值相比较,图 10和图 11所示即为不同应变量、温度及应变速率下的流动应力计算值与实测值分析结果,可以看到,利用式(17)计算的UFG纯铝流变应力与实测流变应力值的平均相对误差为5.16%,表明该本构方程预测的UFG纯铝的高温流动应力精度较高,可以满足工程计算的要求.

|

图 10 理论计算真应力-真应变曲线与实测曲线比较 |

|

图 11 理论计算流动应力与实测值比较 |

1) UFG纯铝在高温微压缩变形过程中,流动应力随着试样尺寸的减小而减小;对于一定的应变速率,流动应力随变形温度的升高而降低;对于一定的变形温度,流动应力随应变速率的增大而增大.在不同温度和应变速率下,均出现了明显的应变软化现象.

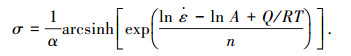

2) 基于包含变形激活能Q和温度T的双曲正弦形式的修正Arrhenius关系的本构模型,建立了考虑应变影响的UFG纯铝高温变形时的本构方程

|

实验验证表明,所建立的本构方程预测UFG纯铝的高温流变应力具有较高的精度,为超细晶纯铝在微成形的应用提供重要的理论指导.

| [1] | GEIGER M, KLEINER M, ECKSTEIN R, et al. Microforming[J]. CIRP Annals-Manufacturing Technology, 2001, 50(2): 445–462. DOI: 10.1016/S0007-8506(07)62991-6 |

| [2] | GEIGER M, ENGEL U. Microforming-a challenge to the plasticity research community: addressed to the 40th anniversary of the JSTP[J]. Journal of the JSTP, 2002, 43(494): 171–173. |

| [3] | VOLLERTSEN F, BIERMANN D, HANSEN H N, et al. Size effects in manufacturing of metallic components[J]. CIRP Annals-Manufacturing Technology, 2009, 58(2): 566–587. DOI: 10.1016/j.cirp.2009.09.002 |

| [4] | XU J, ZHU X C, SHI L, et al. Micro-forming using ultrafine-grained aluminum processed by equal-channel angular pressing[J]. Advanced Engineering Materials, 2015, 17: 1022–1033. DOI: 10.1002/adem.201400448 |

| [5] |

王智祥, 刘雪峰, 谢建新. AZ91镁合金高温变形本构关系[J]. 金属学报, 2008, 44(11): 1378–1383.

WANG Zhixiang, LIU Xuefeng, XIE Jianxin. Constitutive relationship of hot deformation of AZ91 magnesium alloy[J]. Acta Metallurgica Sinica, 2008, 44(11): 1378–1383. DOI: 10.3321/j.issn:0412-1961.2008.11.017 |

| [6] | MANDAL S, RAKESH V, SIVAPRASAD P V, et al. Constitutive equations to predict high temperature flowstress in a Ti-modified austenitic stainless steel[J]. Materials Science and Engineering: A, 2009, 500(1): 114–121. |

| [7] | LIN Y C, CHEN X M. A critical review of experimental results and constitutive descriptions for metals and alloys in hot working[J]. Materials & Design, 2011, 32(4): 1733–1759. |

| [8] | McQUEEN H J, RYAN N D. Constitutive analysis in hot working[J]. Materials Science and Engineering: A, 2002, 322(1): 43–63. |

| [9] | SELLARS C M, McTEGART W J. On the mechanism of hot deformation[J]. Acta Metallurgica, 1966, 14(9): 1136–1138. DOI: 10.1016/0001-6160(66)90207-0 |

| [10] | SLOOFF F A, ZHOU J, DUSZCZYK J, et al. Constitutive analysis of wrought magnesium alloy Mg-Al4-Zn1[J]. Scripta Materialia, 2007, 57(8): 759–762. DOI: 10.1016/j.scriptamat.2007.06.023 |

| [11] | ASHTIANI H R R, PARSA M H, BISADI H. Constitutive equations for elevated temperature flow behavior of commercial purity aluminum[J]. Materials Science and Engineering: A, 2012, 545: 61–67. DOI: 10.1016/j.msea.2012.02.090 |

| [12] | XU J, ZHU X C, SHAN D B, et al. Effect of grain size and specimen dimensions on micro-forming of high purity aluminum[J]. Materials Science and Engineering: A, 2015, 646: 207–217. DOI: 10.1016/j.msea.2015.08.060 |

| [13] | CHAN W L, FU M W, LU J. The size effect on micro deformation behavior in micro-scale plastic deformation[J]. Materials & Design, 2011, 32(1): 198–206. |

| [14] | GEIGER M, MESSNER A, ENGEL U. Production of microparts-size effects in bulk metal forming, similarity theory[J]. Production Engineering, 1997, 4(1): 55–58. |

| [15] | MEYERS M A, ASHWORTH E. A model for the effect of grain-size on the yield stress of metals[J]. Philosophical Magazine A, 1982, 46(5): 737–759. DOI: 10.1080/01418618208236928 |

| [16] | MIYAZAKI S, SHIBATA K, FUJITA H. Effect of specimen thickness on mechanical-properties of polycrystalline aggregates with various grain sizes[J]. Acta Metallurgica, 1979, 27(5): 855–862. DOI: 10.1016/0001-6160(79)90120-2 |

2016, Vol. 24

2016, Vol. 24