2. 天津大学 材料科学与工程学院,天津 300072

2. School of Material Science and Engineering, Tianjin University, Tianjin 300072, China

随着能源供给和安全保障方面的要求逐步提高,提升核反应堆能源效率和控制核扩散的问题受到人们的广泛关注,而该目标的实现将依赖于先进结构材料的发展.正在研发中的核聚变系统工作温度可达973 K,由此可使能源利用效率达到40%以上[1-4],这对在更加恶劣的工作环境下服役的材料提出了更高的要求.纳米增强铁基合金(Nano-phase Strengthened Fe-based Alloys)具有良好的高温蠕变强度、耐辐照损伤以及抗氧化和耐腐蚀等综合性能,这类材料将成为未来核电反应堆(第四代核裂变和核聚变系统)最佳后备服役材料[5],其制备技术是通过在基体中引入高密度分布的纳米增强相颗粒,进而从根本上实现获得优异综合性能的材料.

近年来,世界各国积极开展高温铁基合金的研发工作,美国、俄罗斯、德国、日本、法国等国家已开发出MA957、PM2000、12TWT和K系列等高性能铁基合金[4].与此同时,我国中南大学、江苏大学、上海交通大学、华中科技大学、北京航空航天大学、北京科技大学、天津大学、东北大学、中科院固体物理研究所和金属研究所、中国工程物理研究院等单位也正在开展纳米增强铁基合金的研究工作并取得了许多有价值的研究成果[6-15].

纳米增强铁基合金的优异性能与其组织结构(细晶、纳米增强相、位错)密切相关,因此,组织结构已成为该材料研究热点之一.通常,机械球磨和热压烧结是高温铁基合金最常采用的制备工艺,塑性变形、温度、压力协同作用合成铁基合金坯体,制备时的成相过程直接影响着材料的组织结构,进而影响其性能[16].纳米增强铁基合金成相过程包括细晶的形成、纳米增强相的形成及其在成相过程中的钉扎作用机制、组织演化及奥氏体化动力学过程.本文对纳米增强铁基合金成相机制方面目前已经开展和正在进行的主要研究工作及进展情况进行了总结,旨在为其组织控制提供重要信息.

1 细晶铁素体的形成过程铁基合金坯体通过机械球磨和热压烧结获得,因此,细晶铁素体的形成与该工艺密切相关.在机械球磨过程中,混合粉末在强烈的塑性变形中变得破碎、细小,可形成纳米晶,且球磨可使混合粉末中各组元均匀分布,为后续热压烧结处理形成成分均匀的材料作好准备.在热压烧结处理时,将混合粉末填充到模具中,在压力和温度协同作用下,粉末颗粒与颗粒之间发生粘结,形成纳米增强铁基合金坯体.

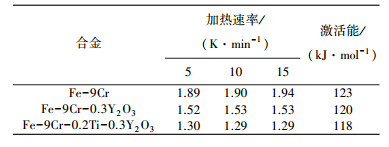

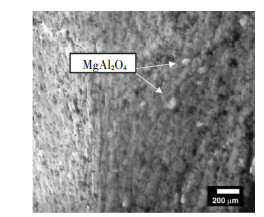

研究发现,机械球磨实现bcc Fe超细晶的形成, 热压烧结时超细晶长大,但受到增强相颗粒的阻碍作用[17].由图 1可以发现,混合粉末颗粒形貌为片状且其边缘不规则.可以认为,球磨处理中的塑性变形作用导致粉末颗粒变小,并使其边缘不规则.图 2为Fe-9Cr-0.3Y2O3和Fe-9Cr-0.2Ti-0.3Y2O3混合粉末球磨不同时长的X射线衍射谱图.由于粉末中Ti和Y2O3含量很低,因此,在谱图中并没有与之相对应的峰, 但可以标定出bcc Fe的(110)、(200)和(211)三强峰.由图 2可以发现,随着球磨时间增加,bcc Fe对应的三强峰峰强降低且半高宽变宽,其原因是球磨处理中混合粉末晶粒减小以及应力集中.基于Scherrer公式计算结果表明,当混合粉末球磨100 h时,其平均晶粒尺寸可达17 nm.尽管借助SEM和XRD测试获得了球磨后混合粉末的形貌及结构信息,但仍缺乏混合粉末的晶粒及亚结构的直观认识.近来, SALLEZ等人通过ACOM(Automated Crystallographic Orientation Mapping)-TEM测试手段首次观察到机械球磨后混合粉末的晶粒形貌、形变区域以及位错[18],混合粉末中分布着3种典型形貌的晶粒(图 3):a)尺寸接近50 nm的等轴晶粒;b)狭长型晶粒(长度大于1 μm且形状系数为5~30);c)薄片状晶粒(长度300~500 nm且形状系数为2.5~5).基于观察结果,描绘出球磨粉末中大角度晶界、小角度晶界以及位错亚结构,如图 4所示.这些结果将有助于对球磨粉末结构的深入认识,并有助于探索后续热加工过程的回复、再结晶过程.

|

图 1 球磨100 h的混合粉末Fe-9Cr-0.3%Y2O3(a)和Fe-9Cr-0.2Ti-0.3%Y2O3(b)的扫描电子图像[17] |

|

图 2 球磨不同时长混合粉末的X射线衍射谱图[17] |

|

图 3 首次观察到的机械球磨后混合粉末的晶粒形貌[18] |

|

图 4 机械球磨后混合粉末结构示意图[18] |

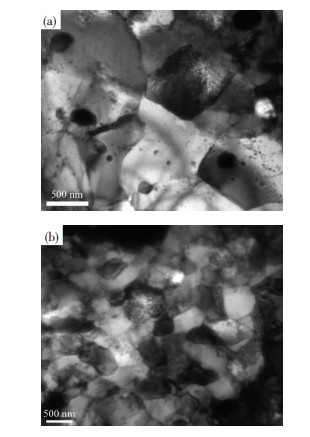

与其他纳米晶(如Cu基、Ni基和W基等合金)一样,bcc Fe超细晶在热过程(如退火、烧结)中会发生长大[16].图 5分别为Fe-9Cr-0.3Y2O3和Fe-9Cr-0.2Ti-0.3Y2O3热压烧结获得坯体的透射组织形貌,可以看到,热压烧结后的两种铁基合金的组织为铁素体,其形貌为等轴状且晶粒尺寸为微米级(分别约为1.2和0.5 μm), 进一步放大可见晶粒内部分布明显的纳米颗粒(图 6).

|

图 5 Fe-9Cr-0.3Y2O3(a)、Fe-9Cr-0.2Ti-0.3Y2O3(b)合金热压烧结坯体透射组织形貌[17] |

|

图 6 局部放大的Fe-9Cr-0.2Ti-0.3Y2O3合金热压烧结坯体透射组织[17] |

机械球磨可形成超细晶(晶粒尺寸可达17 nm[16]),后续的热压烧结过程中又会发生bcc晶粒(Fe)的长大[19].ALINGER等人在纳米增强相方面的研究工作得出的结论是:在烧结处理时,纳米增强相的形核和生长速度很快,但形成后其热稳定性较高[20].添加Ti元素可加速混合粉末颗粒细化,有利于球磨时铁基合金纳米晶形成[16],而后的热压烧结处理时,纳米增强相可有效地阻碍铁基合金纳米晶的粗化行为[16-17].大量研究表明,添加元素有助于形成超细(低于10 nm)纳米增强相,因而Ti是常见的添加元素[21].与单一Y2O3相比,Ti-Y复合氧化物尺寸更小且其分布更加均匀,因而,在加热过程中其将更有效地阻碍铁基纳米晶的粗化行为,因此,与Fe-9Cr-0.3Y2O3合金相比,Fe-9Cr-0.2Ti-0.3Y2O3合金热压烧结组织相对细小.

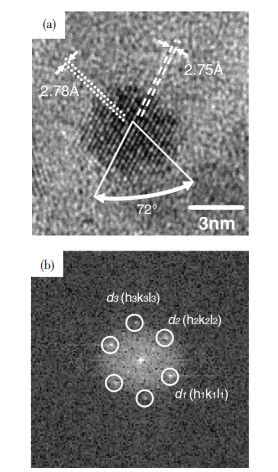

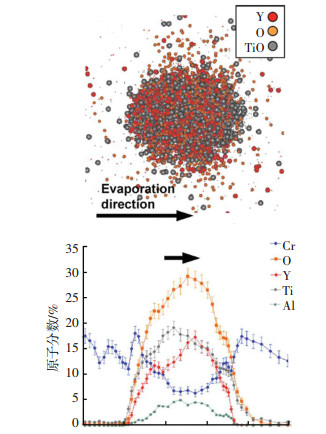

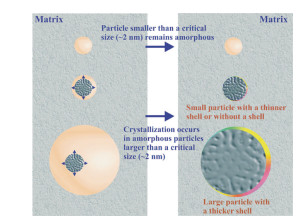

2 纳米增强相的形成机制在铁基合金基体中增强相的特征认识方面一直存在着两种不同的观点:1)增强相为氧化物颗粒[21];2)增强相为纳米团或簇[22],如Y-Ti-O纳米团.然而,无论是哪种形式,它们的存在都显著提高了材料的高温蠕变强度[22].对于这些复合氧化物增强相的精细结构以及其形成机理,各国学者展开了深入的研究.YAMASHITA等在Fe-12Cr-1.9W-0.3Ti-0.24Y2O3 ODS钢中观察到非平衡Ti-Y复合氧化物(图 7),其结构和成分与Y2Ti2O7、Y2TiO5标准PDF卡片数据(晶面间距以及晶面夹角)均不相同,YAMASHITA指出非平衡Ti-Y复合氧化物结构及成分与其形成时的表面能密切有关[23].MARQUIS等指出MA957 ODS钢中增强相以纳米团簇形式存在且具备核/壳结构,分析发现该增强相核心部分为富Y组元,而壳层部分为富V、Cr组元,如图 8所示[24],其中Y原子为红色,O为黄色,TiO为灰色,纳米团簇的尺寸约为13 nm.MARQUIS等指出增强相核/壳结构成因是:Y2O3和V、Cr氧化物形成自由能很高,而通过形成核/壳结构可以降低界面能,因此,有利于增强相形核.HSIUNG等在K3 ODS钢中发现了Al-Y复合氧化物核/壳结构,如图 9所示,当形成前颗粒尺寸小于2 nm时仍以非晶形式存在,当形成前颗粒尺寸大于2 nm时则形成核/壳结构.他们认为Al-Y复合氧化物的核/壳结构的形成与其形成前尺寸有关:a)当其尺寸低于临界尺寸2 nm时,烧结后仍为非晶态;b)当其尺寸大于临界尺寸2 nm时,烧结后其特征为尺寸细小且壳层较薄(或无壳层)和尺寸较大(大于10 nm)且壳层较厚[25].

|

图 7 Fe-12Cr-1.9W-0.3Ti-0.24Y2O3 ODS钢基体中非平衡Ti-Y复合氧化物HRTEM形貌[23] |

|

图 8 通过子探针层析技术测试获得的MA957ODS钢中强化相的三维实体重建视图[24] |

|

图 9 纳米氧化物核/壳结构形成过程示意图[25] |

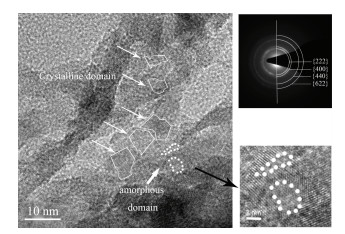

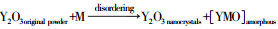

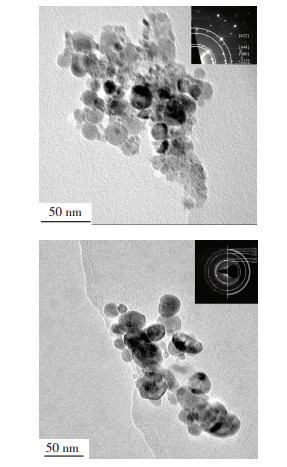

研究发现,纳米增强相的形成经历了破碎(球磨时),结晶、长大等过程.采用化学提取方法[26]获得纳米增强相并借助透射电镜观察其形貌,以探究其形成机理.化学提取的具体方法为:将混合粉末置于稀HCl溶液中,作为基体的铁被溶解,而增强相(如Y2O3、Ti-Y氧化物)则被保留下来.溶解完毕后,将液体进行高速离心即获得残留物,清洗后留待观察.图 10为化学提取球磨Fe-12Cr-0.3Y2O3混合粉末残渣的透射电镜组织、选区电子衍射谱图.由衍射信息分析可知,残渣物相应为Y2O3晶体.从图 10可以发现,纳米氧化物颗粒呈现不规则外形.图 11提取的残留物仍为Y2O3,与图 10相比存在非晶相形式.值得注意的是,衍射信息中出现一定程度的弥散现象,其部位位于晶面{222}和{400}衍射环之间,这印证了提取残渣中有非晶相存在,这与透射组织中观察到的非晶相是吻合的.提取的残渣透射组织形貌中出现的不规则边缘碎片应该与球磨过程中强烈塑性变形有关.

|

图 10 化学提取球磨Fe-12Cr-0.3Y2O3混合粉末获得残渣的透射组织及选区电子衍射谱图[26] |

|

图 11 化学提取球磨Fe-12Cr-0.2Ti-0.3Y2O3混合粉末获得残渣的透射组织及选区电子衍射谱图及局部放大照片[26] |

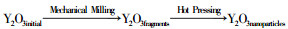

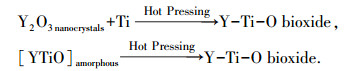

研究表明,未加Ti时,Y2O3纳米颗粒(图 12(a))形成过程为

|

图 12 化学提取Fe-12Cr-0.3Y2O3(a)、Fe-12Cr-0.2Ti-0.3Y2O3(b)烧结坯体残渣的透射组织和选区电子衍射谱图[26] |

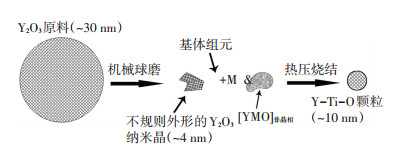

HSIUNG等人在研究纳米增强相时发现,球磨处理可形成[YMO]非晶相[25].而本研究中观察到球磨后Y2O3纳米晶仍存在,这可能与材料成分及球磨工艺等因素有关.基于以上分析,在热压烧结处理中,Ti-Y纳米增强相(图 12(b))的形成可认为是Ti与Y2O3纳米晶反应以及[YMO]amorphous非晶相晶化的产物,其过程可表示为

|

因此,合金中Ti-Y纳米增强相的形成机制可概括为图 13.球磨处理时的强烈塑性变形导致Y2O3原料变形、破碎,继而形成纳米晶及其与基体元素(M: Fe、Cr、Ti)的非晶相,而后热压烧结处理时Ti与Y2O3纳米晶反应、[YMO]amorphous非晶晶化行为形成了Ti-Y纳米增强相.

|

图 13 Ti-Y纳米增强相形成机制[26] |

奥氏体化过程是钢铁在加热处理时必然发生的行为.加热处理时奥氏体的晶粒大小、化学成分、均匀化程度都决定着钢铁冷却后的组织形貌及相应的综合力学性能.因此,钢在加热处理时的奥氏体化过程对于钢铁材料的组织控制有极为重要意义.

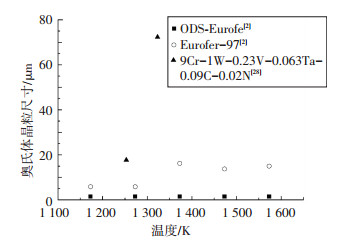

与低活化铁素体-马氏体(RAFM)钢相比,纳米增强铁基合金在高温服役下具备更加优异的热稳定性[27].加热过程中的奥氏体转变与材料基体中的增强相密切相关.SANDIM等人发现Eurofer-97钢在1 173~1 273 K内奥氏体晶粒尺寸较稳定(图 14),当温度达到1 373 K以上时,其奥氏体晶粒明显增大.细小且弥散分布MX型碳氮化合物有效钉扎奥氏体晶界的推移[27-28].然而,随着温度的升高,RAFM钢中MX型增强相将逐渐溶解,其对奥氏体晶界的钉扎作用随之减弱,奥氏体晶粒将明显粗化[27-28].纳米增强铁基合金中Y2O3、Ti-Y-O增强相则体现出更高的稳定性,从图 14可以看出ODS-Eurofer钢的奥氏体晶粒尺寸随着温度的升高几乎没有变化[27-28].

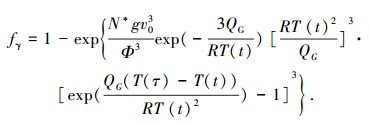

通过建立相变模型并拟合实验结果来分析纳米增强铁基合金的奥氏体动力学过程,同时分析纳米增强相钉扎作用机制,获得了铁基合金奥氏体化过程中的动力学特征参数, 如指前因子.在建立了形核模型和生长模型(位置饱和形核和界面控制生长)基础上,得到奥氏体化相应的相变体积分数fγ为[29-30]

|

(1) |

式中:

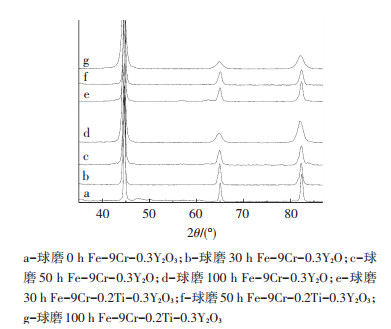

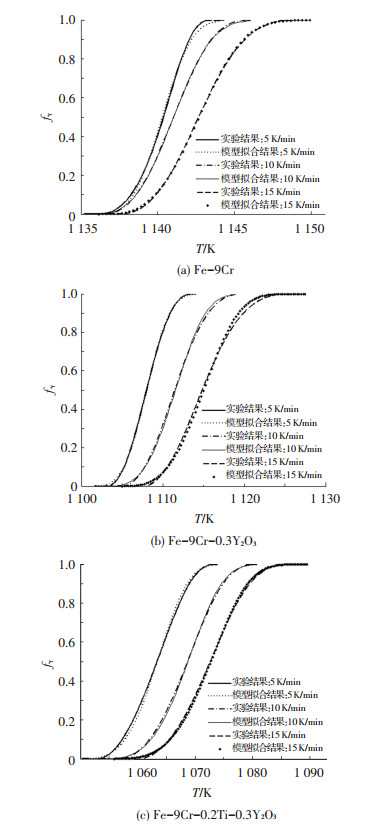

Fe-9Cr、Fe-9Cr-0.3Y2O3和Fe-9Cr-0.2Ti-0.3 Y2O3合金的奥氏体体积分数fγ(T)的实验数据和拟合结果见图 15, 可以看到,由解析模型的拟合曲线与实验数据图形匹配较好.通过拟合,得出不同加热速率下的激活能QG和指前因子V0(表 1).从表 1可以看出,加热速率相同时,3种合金的奥氏体化过程激活能值几乎没有差别.但界面迁移速率取值存在较大差别,Fe-9Cr-0.2Ti-0.3 Y2O3合金奥氏体化时界面迁移速率相比其他两种合金要小,这主要与基体中分布的纳米增强相密切相关,它们阻碍了加热处理时奥氏体化过程晶粒界面的迁移.

|

图 15 不同加热速度下3种合金奥氏体体积分数fγ(T)实验数据和拟合结果对比[29] |

| 表 1 不同加热速率下3种合金奥氏体化过程界面迁移速率的指前因子V0和激活能QG[29] |

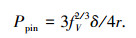

晶界迁移受到钉扎阻力Ppin作用,其表达式[31]为

|

(2) |

式中:fV为纳米增强相体积分数;δ为奥氏体与铁素体相界面能;r为纳米增强相半径.为了计算的简便,做以下假设:Fe-9Cr-0.3Y2O3合金中增强相为Y2O3,Fe-9Cr-0.2Ti-0.3Y2O3合金中增强相为Y2Ti2O7.奥氏体与铁素体相界面能δ取值为0.56 J/m2[32],将该值代入式(2)计算可得

|

增强相(如Y2O3、Y2Ti2O7)粒径大小、类型、分布密度存在差异,因此,这些增强相阻碍晶界迁移的钉扎阻力Ppin亦不同,进而导致奥氏体化过程晶界迁移速率不同.

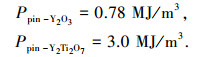

基于以上分析,Fe-9Cr、Fe-9Cr-0.3Y2O3、Fe-9Cr-0.2Ti-0.3Y2O3合金奥氏体化过程可表示为图 16.加热处理时奥氏体在铁素体界面上形核(见五边形),基体中的纳米增强相(见黑色圆点)阻碍着相界面的迁移,在连续加热处理时,奥氏体的界面不断迁移,细小的纳米增强相有效地阻碍着新相界面向母相推进,该钉扎机制与纳米增强相粒径、分布密度相关,尺寸相对小的Ti-Y纳米增强相使得Fe-9Cr-0.2Ti-0.3Y2O3合金奥氏体化过程受到抑制,最终形成相对细小的奥氏体晶粒.

|

图 16 3种合金α→γ转变过程示意图[29] |

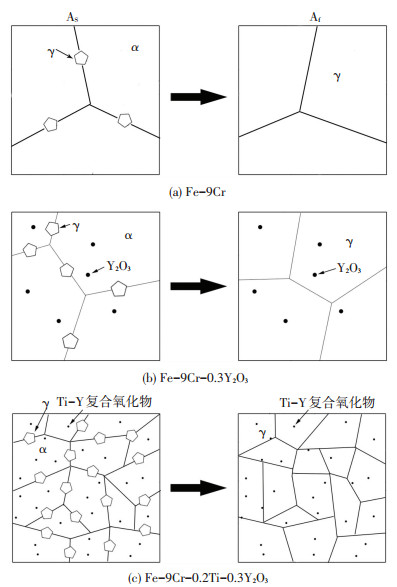

目前,有关MgAl2O4增强型铁基合金的研究鲜有报导[33].与Ti-Y纳米增强相一样,MgAl2O4本身具备高熔点(2 135 ℃)、高硬度、低热膨胀、优异的化学稳定性和耐辐照性能,这些性能完全满足铁基高温合金对增强相的需求[33].2004年,CAYRON等在Fe-8.9Cr-1.1W-0.1C合金基础上添加MgAl2O4制备了纳米增强铁基合金并获得良好的综合力学性能(抗拉强度:1 063 MPa、延伸率:22.2%),基体中分布着尺寸为20 nm的MgAl2O4颗粒(图 17)[33].由此MgAl2O4增强型铁基合金引起了人们的关注.本课题组近期尝试在铁基合金中原位合成MgAl2O4纳米增强相并取得一定进展.通过在铁基合金基体成分基础上添加MgO、Al2O3,实施球磨和热压烧结处理制备MgAl2O4增强型铁基合金,实现MgAl2O4纳米增强相的低温(1 123 K,相对于传统制备MgAl2O4的温度)原位合成.

|

图 17 ODS钢基体中的MgAl2O4增强相颗粒[33] |

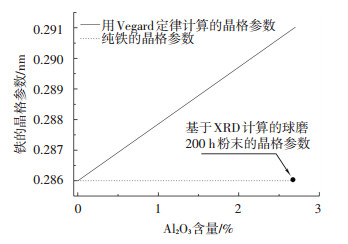

研究发现球磨处理时MgO、Al2O3在混合粉末中以非晶形式存在.图 18为球磨不同时长的混合粉末Fe-9Cr-MgO-Al2O3的X射线衍射谱图.从图 18可以发现,随着球磨时间增加,Fe、MgO、Al2O3的3个物相对应的峰强度逐渐降低,半高宽逐渐变宽.当球磨达30 h时甚至更长时间时,MgO和Al2O3两物相对应的峰逐渐消失.但这并不能说明MgO和Al2O3的去向.通过对比XRD和Vegard定律分析认为,MgO和Al2O3并未固溶至bcc Fe晶格内.根据Vegard定律,bcc Fe的晶格常数a随间隙原子固溶量增加而增大,见图 19中实线部分, 然而通过XRD结果得到的球磨后Fe-9Cr-MgO-Al2O3粉末bcc Fe晶格常数a为0.286 07 nm,这与纯铁的晶格参数近乎相同,因此, MgO和Al2O3并未固溶至bcc Fe晶格内.

|

图 18 球磨不同时长的混合粉末Fe-9Cr-MgO-Al2O3 X射线衍射谱图[34] |

|

图 19 基于Vegard定律和XRD结果的bcc Fe晶格常数a值对比[34] |

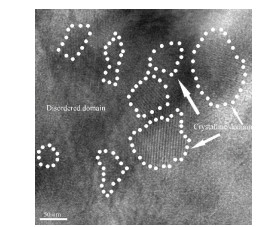

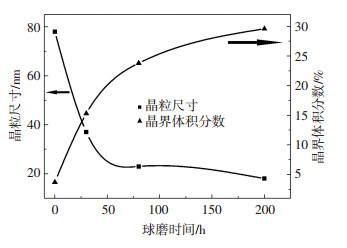

进一步研究表明,球磨处理中,混合粉末中的MgO和Al2O3转变为非晶态,如图 20所示,球磨促进晶体转化为非晶相,可以认为球磨时混合粉末界面增大能量增加,因此, 非晶相自由能要高于晶体.能量的贮存形式通常有3种:a)原子排列呈现无序状态;b)晶粒尺寸减小同时产生更多界面(即晶界);c)塑性变形促进缺陷(如空位、位错)形成.因此,可以认为球磨处理中由晶粒尺寸减小而产生大量晶界, 如图 21所示,且随之产生的晶界能成为晶体向非晶相转变的驱动力.

|

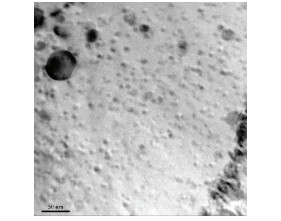

图 20 球磨200 h的混合粉末Fe-9Cr-MgO-Al2O3透射组织形貌[34] |

|

图 21 球磨处理时混合粉末Fe-9Cr-MgO-Al2O3晶粒尺寸和晶界体积分数[34] |

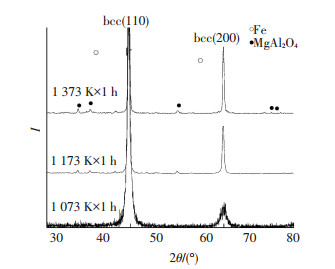

基于本课题组近期的研究结果,可以认为原位合成的MgAl2O4增强相形成过程与传统Y2O3及Ti-Y复合氧化物不同[34],进而导致MgAl2O4增强相在铁基合金烧结成型中的影响作用也有所不同.本课题组的前期研究发现,烧结处理时Ti-Y复合氧化物在温度高于1 323 K时形成,该结果与SAKASEGAWA等人研究结果一致[26].而在合成MgAl2O4时发现其形成温度为1 123 K,如图 22和图 23所示,该温度比Ti-Y复合氧化物形成温度要低200 K.前已述及,纳米增强相在材料高温服役过程中会阻碍位错和晶界运动,这说明增强相在材料组织形貌演化过程中起到重要作用.事实上,在烧结处理时的成相过程中,增强相也起到了同样的作用,即阻碍位错和晶界的运动[26].由于MgAl2O4增强相形成温度低于Ti-Y复合氧化物,因此,在烧结过程中,前者在更早时期对位错、晶界进行阻碍,可有效避免Fe超细晶的迅速长大,为材料获得细小的晶粒提供有力保障.尽管目前已获得MgAl2O4纳米增强相和细晶铁基组织,但是详尽的形成过程和机理我们尚不十分清楚,有待进一步深入研究.

|

图 22 球磨后混合粉末Fe-9Cr-MgO-Al2O3烧结坯体的X射线衍射谱图[34] |

|

图 23 Fe-9Cr-0.5%MgAl2O4烧结坯体的透射组织[34] |

未来核能反应堆中高温、高强度辐照、高热应力以及转变产物(如H)等恶劣环境迫切需求服役材料具备优异的高温性能[35-36].目前,一些铁基高温合金已作为结构材料投入到核反应堆使用,它们在服役时的优异高温性能为实现反应堆工作温度的进一步升高提供重要支撑[37-39].成相机制和工程应用仍是纳米增强铁基合金研究的热点,尽管目前已取得诸多有价值的成果,但该领域仍存在着许多问题亟待改进和研究.在成相机制方面,增强相的形成及其在辐照条件下的嬗变、焊接热影响区蠕变过程以及轧制过程中的相变动力学等问题需要做深入研究.在工程应用方面,大型精密结构件成型工艺、连接技术以及可靠性问题是纳米增强铁基合金商业化应用所面临的工程应用难题.机械球磨和热压烧结(或热挤压)是制备纳米增强铁基合金最常用的工艺,目前已成功生产商用纳米增强铁基合金(如PM2000[40]、MA957[41]).尽管该工艺可以保证纳米增强相在金属基体中均一分布,但尚存在一些不足,如:杂质元素(如氦泡)引入[42]、力学性能的各向异性、难以实现大型坯体制造、生产成本昂贵、焊接问题等[43-45].因此,未来纳米增强铁基合金产业化需探索出相对廉价且保证材料性能的关键制造技术.

| [1] | LONDON A J, SANTRA S, AMIRTHAPANDIAN S, et al. Effect of Ti and Cr on dispersion, structure and composition of oxide nano-particles in model ODS alloys[J]. Acta Mater, 2015, 97: 223–233. DOI: 10.1016/j.actamat.2015.06.032 |

| [2] | ZHOU X S, LIU C X, YU L M, et al. Phase transformation behavior and microstructural control of high-Cr martensitic/ferritic heat-resistent steel for power and nuclear plants: a review[J]. J Mater Sci Techno, 2015, 31: 235–242. DOI: 10.1016/j.jmst.2014.12.001 |

| [3] | ZINKLE S J. Fusion materials science: overview of challenges and recent progress[J]. Phys Plasmas, 2005, 12: 058101. DOI: 10.1063/1.1880013 |

| [4] | DOU P, KIMURA A, KASADA R, et al. Effects of titanium concentration and tungsten addition on the nano-mesoscopic structure of high-Cr oxide dispersion strengthened (ODS) ferritic steels[J]. J Nucl Mater, 2013, 442: S95–S100. DOI: 10.1016/j.jnucmat.2013.04.090 |

| [5] | XING W W, CHEN X Q, LIU P T, et al. First-principles studies of hydrogen behavior interacting with oxygen-enriched nanostructured particles in the ODS steels[J]. Int J Hydrogen Energ, 2014, 450: 69–74. |

| [6] | LIU R, WANG X P, HAO T, et al. Characterization of ODS-tungsten microwave-sintered from sol-gel prepared nano-powders[J]. J Nucl Mater, 2014, 450: 69–74. DOI: 10.1016/j.jnucmat.2013.05.049 |

| [7] | LU C Y, LU Z, LIU C M. Microstructure of nano-structured ODS CLAM steel by mechanical allying and hot isostatic pressing[J]. J Nucl Mater, 2013, 442: S148–S152. DOI: 10.1016/j.jnucmat.2013.01.297 |

| [8] | 刘东华, 刘咏, 韩云娟, 等. 铁基高温合金氧化物强化相的形成和演化[J]. 中国有色金属学报, 2010, 6: 1143–1148. |

| [9] | ZHANG C H, YAGN Y T, SONG Y, et al. Irradiation response of ODS ferritic steels to high-energy Ne ions at HIRFL[J]. J Nucl Mater, 2014, 455: 61–67. DOI: 10.1016/j.jnucmat.2014.04.015 |

| [10] | WANG M, ZHOU Z J, SUN H Y, et al. Microstructural observation and tensile properties of ODS-304 austenitic steel[J]. Mater Sci Eng A, 2013, 559: 287–292. DOI: 10.1016/j.msea.2012.08.099 |

| [11] | LIN X, LI M W, ZHONG Y S, et al. Microstructure and hardness of nanocrystalline ferritic ODS alloy foil with high oxide content fabricated by EBPVD[J]. Appl Surf Sci, 2013, 284: 679–682. DOI: 10.1016/j.apsusc.2013.07.153 |

| [12] | LIANG S Y, LEI Y C, ZHU Q. The filler powders laser welding of ODS ferritic steels[J]. J Nucl Mater, 2015, 456: 206–210. DOI: 10.1016/j.jnucmat.2014.09.041 |

| [13] | XIA Y P, WANG X P, ZHUANG Z, et al. Microstructure and oxidation properties of 16Cr-5Al-ODS steel prepared by sol gel and spark plasma sintering methods[J]. J Nucl Mater, 2013, 432: 198–204. DOI: 10.1016/j.jnucmat.2012.07.039 |

| [14] | LU C Y, LU Z, XIE R, et al. Microstructure of a 14Cr-ODS ferritic steel before and after helium ion implantation[J]. J Nucl Mater, 2014, 455: 366–370. DOI: 10.1016/j.jnucmat.2014.06.065 |

| [15] | DOU Y H, LIU Y, LIU F, et al. Microstructures and mechanical properties of a Cu-bearing ODS steel fabricated by mechanical alloying and hot extrusion[J]. J Nucl Mater, 2013, 434: 129–132. |

| [16] | DAI L, LIU Y C, DONG Z Z. Size and structure evolution of yttria in ODS ferritic alloy powder during mechanical milling and subsequent annealing[J]. Powder Technol, 2012, 217: 281–287. DOI: 10.1016/j.powtec.2011.10.039 |

| [17] | DAI L, LIU Y C, DONG Z Z, et al. Microstructural evolution of oxide-dispersion-strengthened Fe-Cr model steels during mechanical milling and subsequent hot pressing[J]. J Macter Sci, 2013, 48: 1826–1836. DOI: 10.1007/s10853-012-6948-3 |

| [18] | SALLEZ N, DONNADIEU P, COUROIS-MANARA E, et al. On ball-milled ODS ferritic steel recrystallization: From as-milled powder particles to consolidated state[J]. J Macter Sci, 2015, 50: 2202–2217. DOI: 10.1007/s10853-014-8783-1 |

| [19] | RANMANIFARD R, FARHANGI H, NOVINROOZ A J, et al. Investigation of microstructural characteristics of nanocrystalline12YWT steel during milling and subsequent annealing by X-ray diffraction line profile analysis[J]. J Mater Sci, 2010, 45: 6498–6504. |

| [20] | ALINGER M J. On the formation and stability of nanometer scale precipitates in ferritic alloys during processing and high temperature service[D]. California: University of California, 2004. |

| [21] | MAO X D, HWAN-OH K, HOON-KANG S, et al. On the coherency of Y2Ti2O7 particles with austenitic matrix of oxide dispersion strengthened steel[J]. Acta Mater, 2015, 89: 141–152. DOI: 10.1016/j.actamat.2015.01.060 |

| [22] | ZHANG H T, HUANG Y N, NING H P, et al. Processing and microstructure characterisation of oxide dispersion strengthened Fe-14Cr-0.4Ti-0.25Y2O3 ferritic steels fabricated by spark plasma sintering[J]. J Mater Sci, 2015, 464: 61–68. |

| [23] | YAMASHITA S, OHTSUKA, AKASAKA N, et al. Formation of nanoscale complex oxide particles in mechanically alloyed ferritic steel[J]. Philos Mag Lett, 2004, 84: 525–529. DOI: 10.1080/09500830412331303609 |

| [24] | MARQUIS E A. Core/shell structure of oxygen-rich nanofeatures in oxide-dispersion strengthened Fe-Cr alloys[J]. Appl Phys Lett, 2008, 93: 181904. DOI: 10.1063/1.3000965 |

| [25] | HSIUNG L L, FLUSS M J, TUMEY S J, et al. Formation mechanism and the role of nanoparticles in Fe-Cr ODS steels developed for radiation tolerance[J]. Phys Rev B, 2010, 82: 184103. DOI: 10.1103/PhysRevB.82.184103 |

| [26] | DAI L, LIU Y C, DONG Z Z, et al. Formation mechanism of nanoscale oxide particles in mechanically milled Fe-Cr oxide-dispersion-strengthened steels[J]. Sci Adv Mater, 2012, 4: 851–858. DOI: 10.1166/sam.2012.1356 |

| [27] | ZILNYK K D, OLIVEIRA V B, SANDIM H R Z, et al. Martensitic transformation in Eurofer-97 and ODS-Eurofer steels: A comparative study[J]. J Nucl Mater, 2015, 462: 360–367. DOI: 10.1016/j.jnucmat.2014.12.112 |

| [28] | RAJU, GANESH B J, RAI A K, et al. A study on martensitic phase transformation in 9Cr-1W-0.23V-0.063Ta-0.56Mn-0.09C-0.02N (wt.%) reduced activation steel using differential scanning calorimetry[J]. J Nucl Mater, 2010, 405: 59–69. DOI: 10.1016/j.jnucmat.2010.07.036 |

| [29] | DAI L, LIU Y C, DONG Z Z, et al. Phase transformation kinetics from ferrite to austenite in Fe-Cr ODS ferrite steels[J]. Sci Adv Mater, 2012, 4: 869–876. DOI: 10.1166/sam.2012.1359 |

| [30] | LIU Y C, LIU C X, SOMMER F, et al. Martensite formation kinetics of substitutional Fe-0.7 at.%Al alloy under uniaxial compressive stress[J]. in press, 2015, 98: 164–174. |

| [31] | NISHIZAWA T, OHNUMA I, ISHIDA K. Examination of the Zener relationship between grain size and particle dispersion[J]. Mater Trans, 1997, 38: 950–956. DOI: 10.2320/matertrans1989.38.950 |

| [32] | YAMAMOTO M, UKAI S, HAYASHI S, et al. Formation of residual ferrite in 9Cr-ODS ferritic steels[J]. Mater Sci Eng A, 2010, 527: 4418–4423. DOI: 10.1016/j.msea.2010.03.079 |

| [33] | CAYRON C, RATH E, CHU I, et al. Microstructural evolution of Y2O3 and MgAl2O4 ODS EUROFER steels during their elaboration by mechanical milling and hot isostatic pressing[J]. J Nucl Mater, 2004, 335: 83–102. DOI: 10.1016/j.jnucmat.2004.06.010 |

| [34] | DAI L, LIU Y C, FENG P, et al. Microstructural evolution of MgAl2O4 oxide-dispersion-strengthened alloy by mechanical milling and hot isostatic pressing[J]. J Mater Res, 2014, 29: 1440–1447. DOI: 10.1557/jmr.2014.144 |

| [35] | JE H, KIMURA A. Stress corrosion cracking susceptibility of oxide dispersion strengthened ferritic steel in supercritical pressurized water dissolved with different hydrogen and oxygen contents[J]. Corros Sci, 2014, 78: 193–199. DOI: 10.1016/j.corsci.2013.09.016 |

| [36] | MIAO Y B, GROSS D, SANDERS J, et al. Development of austenitic ODS strengthened alloys for very high temperature application[R]. Report: US Department of Energy. |

| [37] | LINDON A J, PANIGRAHI B K, TANG C C, et al. Glancing angle XRD analysis of particle stability under self-ion irradiation in oxide dispersion strengthened alloys[J]. Scripta Mater, 2015: in press. |

| [38] | MIAO Y B, MO K, ZHOU Z J, LIU X. On the microstructure and strengthening mechanism in oxide dispersion-strengthened 316 steel: A coordinated electron microscopy, atom probe tomography and in situ synchrotron tensile investigation[J]. Mater Sci Eng A, 2015, 639: 585–596. DOI: 10.1016/j.msea.2015.05.064 |

| [39] | ZHAGN G M, MO K, MIAO Y B, et al. Load partitioning between ferrite/martensite and dispersed nanoparticles of a 9Cr ferritic/martensitic (F/M) ODS steel at high temperatures[J]. Mater Sci Eng A, 2015, 637: 75–81. DOI: 10.1016/j.msea.2015.04.037 |

| [40] | DAWSON K, HAIGH S J, TATLOCK G J, et al. Nano-particle precipitation in mechanically alloyed and annealed precursor powders of legacy PM2000 ODS alloy[J]. J Nucl Mater, 2015, 464: 200–209. DOI: 10.1016/j.jnucmat.2015.04.039 |

| [41] | BAILEY N A, STERGAR E, TOLOCZKO M, et al. Atom probe tomography analysis of high dose MA957 at selected irradiation temperatures[J]. J Nucl Mater, 2015, 459: 225–234. DOI: 10.1016/j.jnucmat.2015.01.006 |

| [42] | GUO L N, JIA C C, HU B F, et al. Microstructure and mechanical properties of an oxide dispersion strengthened ferritic steel by a new fab rication route[J]. Mater Sci Eng A, 2010, 527: 5220–5224. DOI: 10.1016/j.msea.2010.04.084 |

| [43] | SUN Q X, ZHANG T, WANG X P, et al. Microstructure and mechanical properties of oxide dispersion strengthened ferritic steel prepared by a novel route[J]. J Nucl Mater, 2012, 424: 279–284. DOI: 10.1016/j.jnucmat.2011.12.020 |

| [44] | SERRANO M, HERNANDEZ-MAYRAL M, GARCIA-JUNCEDA A. Microstructural anisotropy effect on the mechanical properties of a 14Cr ODS steel[J]. J Nucl Mater, 2012, 428: 103–109. DOI: 10.1016/j.jnucmat.2011.08.016 |

| [45] | VERHIEST K, ALMAZOUZI A, WISPELAERE N De, et al. Development of oxides dispersion strengthened steels for high temperature nuclear reactor applications[J]. J Nucl Mater, 2009, 385: 308–311. DOI: 10.1016/j.jnucmat.2008.12.006 |

2016, Vol. 24

2016, Vol. 24