2. 南昌市轻合金材料制备与加工重点实验室(南昌大学),南昌 330031

2. Key Laboratory of Light Alloy Preparation & Processing in Nanchang City(Nanchang University), Nanchang 330031, China

与其他系别的铝合金相比,Al-Si系铸造合金因其具有良好的综合性能、低廉的原料成本而日益受到人们的关注.但是,在Al-Si系铸造合金组织中存在不少块状、板条状、长针状的Si相,并且α-Al相枝晶粗大,这些都将导致合金力学性能的恶化.因此,在工业生产中常对Al-Si系铸造合金进行变质处理来大幅度提高其机械性能[1-4].研究表明,稀土具有独特的电子层结构及物理化学性质,拥有超强的自旋耦合特性,在铝合金中加入少量稀土后,合金的显微组织及力学性能均能得到一定程度的改善,而且还能起到净化熔体和除气的作用[5-9].相对单一稀土而言,混合稀土对铝合金的变质研究也取得了一定的进展.雷文魁等[10]研究发现,当添加质量分数0.5%的La/Ce混合稀土时,6201铝合金铸态组织晶粒得到了较大程度的细化,其抗拉强度和延伸率与未添加混合稀土相比分别提高了11.32%和15.17%.唐小龙等[11]研究了不同含量的混合稀土变质剂对Ti-B-Sr联合细化变质的A356铝合金组织的影响,结果表明,当稀土添加量为0.1%~0.3%时,随着稀土含量的增加,组织中的初生晶和硅相尺寸都有所减小,而且混合稀土的加入还降低了合金的共晶点温度和α-Al相的形核温度.胡慧芳等[12]研究了镧铈钇型混合稀土变质对过共晶Al-24%Si活塞合金组织及性能的影响,结果表明,与单一稀土铈变质相比较,混合稀土变质对该合金具有更好的变质效果.

本文利用Al-5Pr-5Ce中间合金制备了混合Pr/Ce稀土变质ADC12铝合金,研究不同含量的混合稀土添加量对该合金组织性能的影响,探讨Pr/Ce混合稀土对铝合金的变质作用及变质机理.

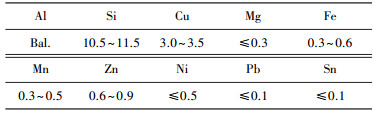

1 实验采用自制的Al-5%Pr-5%Ce中间合金来变质ADC12铝合金.其中ADC12合金的成分如表 1所示,中间合金中Pr和Ce的质量分数各占5%.

| 表 1 ADC12铝合金锭化学成分(质量分数/%) |

变质铝合金的具体制备工艺:将一定质量的ADC12铝合金锭放入石墨坩埚中过热至750 ℃使铝块完全熔化,接着用六氯乙烷精炼、除渣,然后加入用铝箔纸包覆的Al-5%Pr-5%Ce中间合金,配成不同稀土含量的变质铝合金(质量分数0、0.3%、0.6%、0.9%的Pr/Ce),接着随炉升温至770 ℃再保温25 min,保温完后用石墨棒搅拌均匀,随后降至720 ℃浇注至预热温度200~300 ℃的金属型模具中,待冷却后从铸锭下部取样.

金相试样使用体积分数0.5%的HF溶液进行腐蚀.采用NIKON ECLIPSE MA200型光学显微镜观察试样的显微组织形貌;利用Image-Pro Plus 6.0图像软件测量合金组织中的二次枝晶臂间距、共晶硅相的平均面积和长径比;用CSS-44200型电子万能试验机测定试棒的力学性能;用配有INCA 250X-MAX 50型能谱仪的NOVA NANOSEM 450型扫描电镜对组织中的稀土相及试样拉伸断口进行扫描、观察、分析.实验方案流程如图 1所示.

|

图 1 实验流程图 |

图 2是不同混合稀土Pr/Ce添加量的ADC12铝合金低倍铸态显微组织,组织中白色的为α-Al相.从图 2(a)可以看出,未添加混合稀土时,合金组织中的α-Al相枝晶粗大,排列交叉错乱.当加入质量分数0.3%的Pr/Ce后,α-Al相得到了一定程度的细化,粗大的树枝状α-Al枝晶减少,细小α-Al枝晶增多,见图 2(b).当混合稀土Pr/Ce的添加量为0.6%时,α-Al相得到了较大程度的细化,组织中已看不到粗大α-Al枝晶的存在,初生α-Al相枝晶已变得较为细小,甚至有些α-Al晶粒边界变得圆整了,见图 2(c).但当混合稀土Pr/Ce的加入量增至0.9%时,α-Al枝晶开始变得粗大起来,细化效果有所减弱,见图 2(d).

|

图 2 不同Pr/Ce加入量时ADC12合金的低倍铸态显微组织 |

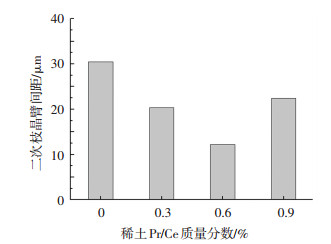

图 3为混合稀土Pr/Ce对组织中的α-Al二次枝晶臂间距的影响,可知:Pr/Ce混合稀土的加入使α-Al二次枝晶臂间距有所减小;微量的0.3%Pr/Ce加入使二次枝晶臂间距从基体的30.49 μm减小为20.33 μm;当Pr/Ce的添加量达0.6%时,二次枝晶臂间距较低,约为12.19 μm,说明此时Pr/Ce对α-Al的细化作用较强;然而,当混合稀土Pr/Ce的质量分数增至0.9%时,二次枝晶臂间距约为22.36 μm,其细化作用有所减弱.

|

图 3 Pr/Ce对α-Al二次枝晶臂间距的影响 |

图 4是不同混合稀土Pr/Ce添加量下ADC12铝合金的高倍铸态显微组织,组织中浅灰色的为富Fe相,深黑色的为共晶Si相.

|

图 4 不同Pr/Ce加入量时ADC12合金的高倍铸态显微组织 |

从图 4可以看出,Pr/Ce的加入对组织中的富Fe相有一定的影响:未添加稀土时,组织中的富Fe相主要为块状、条状,尺寸相对来说较大,平均约为14.63 μm,见图 4(a);当添加质量分数0.3%的Pr/Ce时,富Fe相变为小块状甚至颗粒状,尺寸有所细化,平均约为8.82 μm,见图 4(b);当Pr/Ce的加入量增至0.6%时,富Fe相得到了较大程度的细化,其形貌已逐步变为细小颗粒状,而且分布也较为均匀,尺寸也较细小,平均约为5.64 μm,见图 4(c);继续添加Pr/Ce的量至0.9%时,组织中的富Fe相细化程度有所减弱,开始出现偏聚和长大的现象,平均尺寸变为8.16 μm,如图 4(d)所示.此外,Pr/Ce的加入对组织中的共晶硅相有很大的影响:未经变质处理的基体合金中,共晶Si相呈长针状、板条状,并都具有锋利的棱角,这在合金受单向拉伸时容易引起应力集中而降低合金的力学性能,见图 4(a);质量分数0.3%的Pr/Ce加入合金熔体后,引起共晶Si形貌的改变,使得共晶Si相无锋利的棱角,光滑过渡,且其尺寸明细减小,见图 4(b);继续增加混合稀土Pr/Ce的加入量至0.6%时,共晶Si相得到较大程度的细化,已变质为细小颗粒状分布在α-Al晶界上,此时变质效果较佳,α-Al晶粒也较为圆整,见图 4(c);然而,当混合稀土Pr/Ce的添加量增至0.9%时,变质效果弱化,此时共晶Si相又逐渐变为细小短棒状、条状,如图 4(d)所示.

采用Image-Pro Plus 6.0图像测量软件统计分析这些试样共晶硅相的平均面积和长径比,如图 5所示.结果表明,混合稀土Pr/Ce的加入能降低该合金的共晶硅相平均面积和长径比.当Pr/Ce质量分数为0.6%时,变质效果较佳,此时共晶硅相的平均面积约为4.48 μm2,平均长径比约为2.29,分别比基体合金的降低了93.48%和88.11%.

|

图 5 Pr/Ce对共晶硅相平均面积和纵横比的影响 |

图 6为混合稀土Pr/Ce添加量为0.9%时ADC12合金组织的扫描电镜照片.从图 6可以看出,组织中主要存在2种颜色的相,一种是亮白色(如图中标记1、2、3所示),另一种是浅灰色(如图中标记4、5所示).亮白色的相有3种形貌:针状、块状、颗粒状;浅灰色的相有2种形貌:块状、棒状.

|

图 6 混合稀土Pr/Ce质量分数为0.9%时ADC12合金组织的扫描电镜照片 |

为了确定图中标记各点的元素成分,图 7给出了其能谱分析结果.结合图 7可以看出,亮白色的为稀土相,稀土相可能是由Al、Si、Fe、Cu、Ce和Pr组成的多元稀土金属间化合物;浅灰色中块状相可能是由Al、Si、Fe、Cu组成的多元金属间化合物,棒状相则可能是由Al、Si、Mn、Fe、Cu组成的多元金属间化合物.

|

图 7 图 6中对应各处的EDS能谱图 |

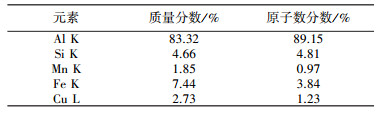

表 2~表 6给出了图 7中5处元素含量配比,包括各元素间的质量分数和原子数分数.由表 2(a)可知,针状稀土相6种元素的原子个数比x(Al):x(Si):x(Fe):x(Cu):x(Ce):x(Pr) ≈ 49.39:7.69:1:2.18:1.41:2.03;由表 2(b)可知,块状稀土相6种元素的原子个数比x(Al):x(Si):x(Fe):x(Cu):x(Ce):x(Pr)≈ 52.46:4.89:1.02:2.56:1:1.37;由表 2(c)可知,颗粒状稀土相6种元素的原子个数比x(Al):x(Si):x(Fe):x(Cu):x(Ce):x(Pr)≈ 172.28:31.48:1:5.07:3.22:4.35;由表 2(d)可知,浅灰色块状相4种元素的原子个数比x(Al):x(Si):x(Fe):x(Cu)≈72.55:9.25:7.29:1;由表 2(e)可知,浅灰色棒状相5种元素的原子比x(Al):x(Si):x(Mn):x(Fe):x(Cu)≈91.91:4.96:1:3.96:1.27.上述金属间化合物的化学分子式及其生成的热动力学机制还有待进一步研究.

| 表 2 图 7中位置1处的元素成分 |

| 表 3 图 7中位置2处的元素成分 |

| 表 4 图 7中位置3处的元素成分 |

| 表 5 图 7中位置4处的元素成分 |

| 表 6 图 7中位置5处的元素成分 |

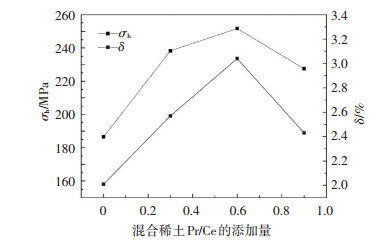

图 8所示为室温下不同混合稀土Pr/Ce添加量对ADC12合金铸态力学性能的影响.

|

图 8 不同Pr/Ce加入量时ADC12合金的力学性能 |

由图 8可知,经变质处理后的合金其力学性能优于未经变质处理的合金.当加入质量分数0.3%的Pr/Ce后,合金组织中的α-Al相、共晶硅相均得到了一定程度的细化,抗拉强度为238.26 MPa,延伸率为2.57%,分别比基体合金提高了27.73%和27.86%;当加入质量分数0.6%的Pr/Ce后,组织细化更加明显,此时合金的力学性能较佳,抗拉强度达到251.67 MPa,延伸率达到3.04%,分别比基体合金提高了34.91%和51.24%;当Pr/Ce加入量增至0.9%时,组织细化效果减弱,抗拉强度为227.48 MPa,延伸率为2.43%,分别比基体合金提高了21.95%和20.90%.这可能是由于过量的Pr/Ce加入合金后,富含混合稀土的针状金属间化合物会聚集长大,而这些金属间化合物熔点高,硬度大,具有锋利棱角,受力时容易引起应力集中产生裂纹,进而在一定程度上影响合金的力学性能.

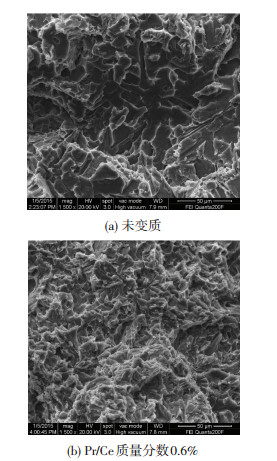

2.5 断口扫描图 9为基体合金和加入质量分数0.6%混合稀土Pr/Ce时ADC12铝合金的室温拉伸断口SEM形貌.由图 9(a)可以看出,未变质时,整个拉伸断口上分布着较多不规则的脆性平坦区及一些粗大的撕裂棱,韧窝特征不明显,其断裂方式表现为准解理断裂,因而导致材料力学性能的降低.由图 9(b)可以看出,当添加质量分数0.6%的Pr/Ce时,断口上的解理面减少,几乎看不到大的脆性平坦区,撕裂棱变得细密紧凑,解理型断裂特征逐渐减弱韧性断裂特征更为明显,而且韧窝数量较多,形貌较小,分布也较为均匀,这将较大程度地提高材料的力学性能.这也验证了变质后的铝合金室温拉伸断口形貌分析结果与其力学性能变化趋势相一致.

|

图 9 基体和变质铝合金的室温拉伸断口SEM形貌 |

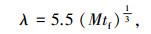

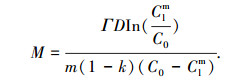

综上可知,混合稀土Pr/Ce的加入对ADC12合金组织中的α-A1相和共晶Si相产生了较大的影响.关于细化α-A1枝晶的机理,根据参考文献[13]提出的影响二次枝晶臂间距大小的公式:

|

(1) |

|

(2) |

|

(3) |

式中:λ为二次枝晶臂间距值;tf为局部凝固时间;Γ为吉布斯汤姆逊系数;D为熔体的扩散系数;m为液相线斜率;C0为原始合金浓度;Clm=Ce为共晶浓度;k为分配系数;CS和CL分别为固、液相平衡溶解度.

从式(1)可知,二次枝晶臂间距λ的大小取决于M和局部凝固时间tf.根据Hume-Rothery原则[14],溶质和溶剂的原子半径相对差大于15%时,合金体系中只能形成低固溶度的固溶体.而Pr原子半径为0.183 nm,Ce原子半径为0.182 nm,溶剂Al原子半径为0.143 nm[15].经计算可得,Pr与Al之间的原子半径相对差约为27.97%,Ce与Al之间的原子半径相对差约为27.27%,因此Pr和Ce进入初生相α-Al晶格内的概率较低,即混合稀土Pr/Ce在合金熔体中的溶解度较小.故在熔体凝固过程中,Pr/Ce很容易在固液界面前沿富集,从而阻碍溶质原子的扩散,导致液相平衡溶解度CL值增大,进而分配系数k值降低,最终导致M值降低.而M值越小,二次枝晶臂间距λ的值也就越小.所以,混合稀土Pr/Ce加入ADC12合金熔体后,α-Al相的二次枝晶臂间距有所减小,当加入质量分数0.6%的Pr/Ce混合稀土后,细化效果较好,与未变质的基体相比,此时二次枝晶臂间距λ减少了60.02%.但是,当混合稀土Pr/Ce的添加量较大时,Pr/Ce就会与熔液中Al、Si、Fe、Cu原子结合生成更多的混合稀土金属间化合物,进而导致液相中的溶质原子数量减少,使得CL值有所减小,从而M值增大,最终导致λ值增大.所以,在熔体中加入质量分数0.9%的Pr/Ce混合稀土后,细化效果反而有所减弱.

关于细化富铁相的机理,可能是由于Pr/Ce几乎不固溶在Al中,而主要聚集于固液界面,由此产生的成分过冷在一定程度上细化了组织中的富铁相;还有可能是混合稀土Pr/Ce的加入降低了富铁相的共晶温度,从而增大结晶过冷度,达到细化富铁相的目的.

关于细化共晶Si相的机理,根据参考文献[16]提出的变质剂原子半径大小是衡量变质能力的首要条件,其最合适的比例rie:rSi ≈ 1.646,其中rie为变质剂原子的半径,rSi为Si原子的半径.在本实验中,rPr =0.183 nm,rCe =0.182 nm,rSi = 0.117 nm,故rPr:rSi ≈ 1.564,rCe:rSi ≈ 1.556.由此可知,Pr和Ce 2种稀土原子与Si原子的半径比值均接近最合适的比例.因此,混合稀土Pr/Ce是良好的变质剂,能改善共晶Si相的形貌和尺寸.另外,可以从变质剂加入到合金熔体后导致其孪晶数量的增多这一现象出发来解释Al-Si合金中共晶Si相的变质机理[17].经变质处理的共晶Si相与未变质处理相比,含有较多的孪晶,并且Si相表面凹凸不平,在凝固过程中,共晶Si相表面的每个缺陷点为其再次分支提供可能,因此,具有大量孪晶的Si相在晶体学上可以任意弯曲、分裂.此外,由于Pr/Ce在熔体中的固溶度较低,大部分富集在晶界处,从而导致成分过冷,促发共晶硅的复合孪晶产生,孪晶表面也存在一些原子级台阶或犁沟[18],稀土的富集使得其原子大量的吸附在这些原子级台阶或犁沟上,从而封闭了硅相及其孪晶表面的原子级台阶或犁沟,进而达到细化效果.

4 结论1) ADC12合金中加入适量的混合稀土Pr/Ce能使其组织得到较大程度的细化.当加入质量分数0.6%的Pr/Ce时,组织中粗大的初生α-Al相枝晶已变得较为细小,甚至有些α-Al晶粒变得圆整了,此时二次枝晶臂间距值较低,由原来的30.49 μm变为12.19 μm,降低了60.02%;富铁相则由原来的条状、块状变为了颗粒状,较均匀地分布在晶粒边界上;而共晶Si相也呈细小弥散分布的颗粒状,此时共晶Si相的平均面积和长径比均较小,分别比基体合金的降低了93.48%和88.11%.

2) 混合稀土Pr/Ce能与ADC12合金成分中的Al、Si、Fe、Cu 4种元素结合生成稀土金属间化合物,这些化合物在扫描电镜下呈亮白色,其形貌有针状、块状、颗粒状3种.

3) 混合稀土Pr/Ce的加入能显著提高ADC12合金的力学性能.当添加质量分数0.6%的Pr/Ce时,合金具有良好的综合力学性能,其抗拉强度达到251.67 MPa,延伸率达到3.04%,分别比基体合金的提高了34.91%和51.24%,并且合金材料断口上解理面变少,韧窝数量较多,形貌较小,分布也较为均匀,表现为明显的韧性断裂.

| [1] | 朱明冬. 变质处理和热处理对Al-Si合金组织及性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014001977.htm |

| [2] | 檀廷佐. 变质及热处理对铸造铝硅合金组织及性能的影响[D]. 南京航空航天大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10287-1012042156.htm |

| [3] | HUANG Xin, YAN Hong. Effect of trace La addition on microstructure and mechanical property of as-cast ADC12 Al-Alloy[J]. Journal of Wu Han University of Technology(Materials Science Edition), 2013, 28(1): 202–205. DOI: 10.1007/s11595-013-0665-x |

| [4] | ZUO Min, ZHAO Degang, TENG Xinying, et al. Effect of P and Sr complex modification on Si phase in hypereutectic Al-30Si alloys[J]. Materials and Design, 2013, 47: 857–864. DOI: 10.1016/j.matdes.2012.12.054 |

| [5] |

王会阳, 安云岐, 李承宇, 等. 稀土在铝和铝合金中应用的研究及进展[J]. 稀土, 2012, 33(1): 75–80.

WANG Huiyang, AN Yunqi, LI Chengyu, et al. The research progress of rare earth application in aluminum and aluminium alloys[J]. Chinese Rare Earths, 2012, 33(1): 75–80. |

| [6] |

范理, 郝启堂, 韩文科. RE对铸造铝铜合金显微组织及力学性能的影响[J]. 铸造技术, 2013, 34(8): 958–960.

FAN Li, HAO Qitang, HAN Wenke. Effect of RE addition on microstructure and mechanical properties of casting Al-Cu alloy[J]. Foundry Technology, 2013, 34(8): 958–960. |

| [7] | QIU Hongxu, YAN Hong, HU Zhi. Modification of near-eutectic Al-Si alloys with rare earth element samarium[J]. Journal of Materials Research, 2014, 29(11): 1270–1277. DOI: 10.1557/jmr.2014.113 |

| [8] |

李海, 杨迎新, 郑子樵, 等. 少量Sc对7055铝合金组织与性能的影响[J]. 材料科学与工艺, 2006, 14(1): 47–49.

LI Hai, YANG Yingxin, ZHENG Ziqiao, et al. Effect of minor addition of scandium on microstructures and mechanical properties of 7055 aluminum alloy[J]. Materials Science and Technology, 2006, 14(1): 47–49. |

| [9] | HU Xiaowu, JIANG Fugang, AI Fanrong, et al. Effects of rare earth Er additions on microstructure development and mechanical properties of die-cast ADC12 aluminum alloy[J]. Journal of Alloys and Compounds, 2012, 538: 21–27. DOI: 10.1016/j.jallcom.2012.05.089 |

| [10] |

雷文魁, 王顺成, 郑开宏, 等. La, Ce混合稀土对6201电工铝合金组织性能的影响[J]. 材料研究与应用, 2015, 9(1): 21–24.

LEI Wenkui, WANG Shuncheng, ZHENG Kaihong, et al. Effects of La and Ce mischmetal on microstructure and properties of 6201 aluminium alloy[J]. Materials Research and Application, 2015, 9(1): 21–24. |

| [11] |

唐小龙, 彭继华, 黄芳亮, 等. 混合稀土含量对A356铝合金组织结构的影响[J]. 中国有色金属学报, 2010, 20(11): 2113–2117.

TANG Xiaolong, PENG Jihua, HUANG Fangliang, et al. Effect of mass fraction of mischmetal addition on microstructures of A356 alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2113–2117. |

| [12] |

胡慧芳, 李华基, 孔凡校. 混合稀土变质高硅铝活塞合金[J]. 铝加工, 2008(3): 19–21.

HU Huifang, LI Huaji, KONG Fanxiao. High silicon aluminum piston alloy modified with mixed rare earths[J]. Aluminium Fabrication, 2008(3): 19–21. |

| [13] | QIU Hongxu, YAN Hong, HU Zhi. Effect of samarium addition on the microstructures and mechanical properties of Al-7Si-0.7Mg alloy[J]. Journal of Alloy and Compounds, 2013, 567: 77–81. DOI: 10.1016/j.jallcom.2013.03.050 |

| [14] | 秦肖. 稀土Er对1420铝锂合金组织和性能的影响[D]. 北京工业大学, 2004. http://cdmd.cnki.com.cn/Article/CDMD-10005-2004082479.htm |

| [15] | 余永宁. 工程材料科学与设计[M]. 北京: 机械工业出版社, 2003: 637-638. |

| [16] | LU S Z, HELLAWELL A. The mechanism of silicon modification in aluminum-silicon alloys: impurity induced twinning[J]. Metallurgical Transactions A, 1987, 18(A): 1721–1733. |

| [17] | NOGITA K, YASUD H, YOSHI Y M. The role of trace element segregation in the eutectic modification of hypoeutectic Al-Si alloys[J]. Journal of Alloys and Compounds, 2010, 489: 415–420. DOI: 10.1016/j.jallcom.2009.09.138 |

| [18] | XU D, SRIRAM V, OZOLINS V, et al. Nanotwin formation and its physical properties and effect on reliability of copper interconnects[J]. Micro-electronic Engineering, 2008, 85: 2155–2158. DOI: 10.1016/j.mee.2008.04.035 |

2016, Vol. 24

2016, Vol. 24