2. 大连海事大学 交通运输装备与海洋工程学院,辽宁 大连 116026

2. Transportation Equipment & Ocean Engineering College, Dalian Maritime University, Dalian 116026, China

在纯金属或均匀固溶体中,可以用晶体受腐蚀作用因各向异性而显示的几何轮廓确定单晶的位向.由于特定腐蚀剂对某一{hkl}面的腐蚀速度较其他晶面要快,因而在晶体表面的这些点形成了以{hkl}为界面的蚀坑[1],这种腐蚀显像技术通常称作蚀坑法、浸蚀法、蚀像法.20世纪,Éva Tassy-Betz和Lothar Illgen等研究建立了立方晶系蚀坑几何形状与取向的关系[2-3].戴礼智等[4-6]研究了蚀坑与硅钢的取向关系,取得了较好的效果.但早期获得的蚀坑多为热轧硅钢的光学形貌,而目前硅钢主要采用冷轧工艺生产,形成的蚀坑并不完全相同.另外,高磁感取向硅钢的晶粒非常粗大,X射线衍射法测量织构因被测的晶粒数目少,缺少统计性,无法获得满意的结果.蚀坑法在反映晶体取向方面具有比衍射方法更直观、更具体、更方便的优势,近年来再度受到人们的重视[7-10],蚀坑法在人工晶体研究领域应用更广.

本文以冷轧无取向硅钢和冷轧取向硅钢为对象,建立了硅钢试样的镶嵌、磨光、化学抛光和腐蚀方法,获得了几何轮廓清晰的蚀坑.从晶体学角度分析了蚀坑的演变过程以及蚀坑代表的晶面指数,蚀坑形貌不同,晶面指数也不相同.对冷轧取向硅钢而言,蚀坑底棱的延伸方向与轧制方向存在一定的关联,硅钢的取向性越好,底棱与轧制方向的偏离角度越小,通过对蚀坑底棱与轧制方向偏离角度的测量,可以了解晶粒取向织构的完整程度,控制取向硅钢的质量.另外,还对晶界上形成的蚀坑做了适当分析.

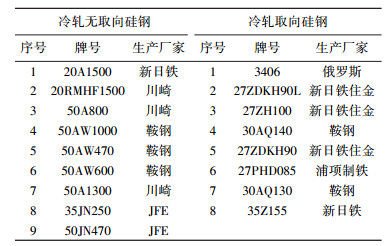

1 试验试验用材料为全工艺冷轧电工硅钢成品,牌号和生产厂家见表 1.用自制的模具将硅钢片冲裁成Φ23 mm的圆片,硅钢轧制面为观察面.将试样放到塑胶镶嵌模中,将调好的丙烯酸树脂液体倒入模内,数分钟后镶嵌料凝固硬化,即可取出.将镶嵌好的试样逐级用180 Cw、600 Cw和1 000 Cw碳化硅水磨砂纸磨光,然后进行化学抛光.试样磨光过程中用水冷却,每磨完一道砂纸,用水冲掉试样上的砂粒,以免带到下一道砂纸,影响磨光效果.试样磨去厚度以刚刚去除硅钢涂料层为宜.化学抛光液由草酸、过氧化氢和氢氟酸组成,抛光时间8~12 s,可以根据环境温度适当调整抛光时间,试样取出后用去离子水冲洗、乙醇脱水吹干.

| 表 1 试验用硅钢牌号和生产厂 |

化学抛光后,试样表面若残留有黄色的腐蚀产物,可滴少许体积分数1%的硝酸乙醇溶液,用脱脂棉擦去.经观察,试样表面还有磨痕时,可重复上述化学抛光操作.

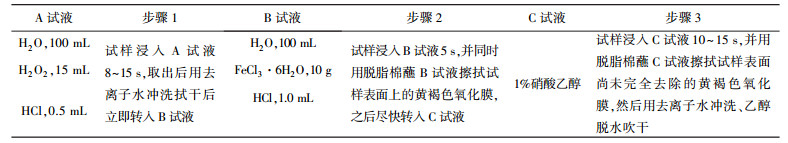

腐蚀剂是蚀坑技术的关键,在以往的研究中,一些文献报道了这方面的工作,有些腐蚀剂的效果较好,但比较繁琐;有些腐蚀剂的稳定性较差,需现用现配.表 2是本文经多次试验使用的腐蚀剂和腐蚀条件,腐蚀效果较好,配好的腐蚀剂放置1年后仍有很好的腐蚀效果.A试液的主要作用是腐蚀出蚀坑.B试液的主要作用是去除A试液腐蚀所产生的黄褐色氧化膜,但腐蚀时间过长,它还会同时腐蚀出与蚀坑{100}面邻接的{110}面系,导致蚀坑的边棱腐蚀成平面.所以,试样在B试液中的腐蚀时间应掌握在黄褐色氧化膜刚刚被去除、蚀坑的边棱尚未被腐蚀成平面时为好.C试液除了可以进一步去除试样表面上的黄褐色氧化膜外,其主要作用是腐蚀晶粒边界.上述操作环境温度以25 ℃为宜.

| 表 2 显示硅钢蚀坑的腐蚀剂和腐蚀条件 |

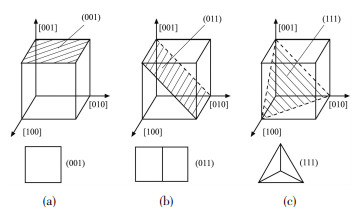

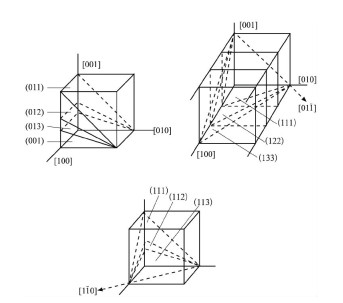

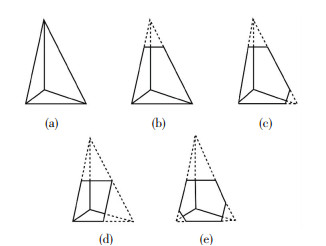

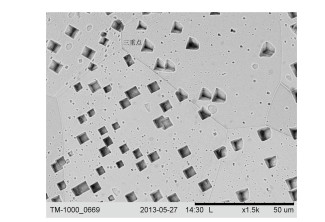

蚀坑几何轮廓是由试样表面与被侵蚀的{100}晶面族的交线所构成,蚀坑内棱可以看作直角坐标在试样表面的投影.在立方晶系的硅钢中,如果晶粒的(001)、(011)和(111)晶面平行于硅钢表面,经侵蚀后,将出现图 1所示的理想蚀坑,即立方晶系(001)标准投影图位向三角形3个顶点上形成的理想蚀坑[2, 5],包括(100)、(010)、(001)、(100)、(010)和(001)6个晶面.当(001)、(011)和(111)晶面与硅钢表面出现平行偏离时,蚀坑形貌将随之变化,图 2描述了蚀坑形貌的演变过程.由于晶体平行的面系容易被同时侵蚀,三角形蚀坑往往不再仅有3个立方面, 而变成具有3个立方面的切角三角形蚀坑(如图 3所示).切角蚀坑的出现是由于平行的{100}面系被同时侵蚀所致,从几何关系上看,切角边平行于对边, 三角形内棱及三角形内角的角度关系保持不变,内棱的延长线交于理想三角形的一角,如图 3虚线所示.图 4是硅钢可能形成的蚀坑和相应的晶面指数.另外,对蚀坑法分析给出的晶面指数做了EBSD验证,其结果是一致的.

|

图 1 (001)、(011)、(111)晶面形成的理想蚀坑 |

|

图 2 蚀坑形貌演变过程示意 |

|

图 3 平行的{100}面系被同时侵蚀产生的切角蚀坑 |

|

图 4 形成的蚀坑和它的晶面指数 |

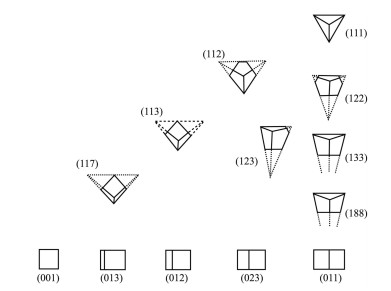

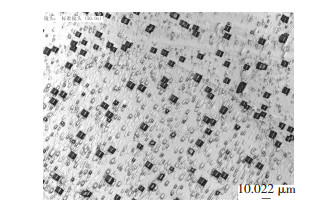

图 5是冷轧无取向硅钢轧制表面腐蚀形成的蚀坑的OPM(光学显微镜)和SEM(扫描电镜)形貌.由图 5可以看到,各晶粒内蚀坑的形貌并不相同,只有(001)、(011)和(111)晶面完全平行于硅钢的轧制表面时,才会形成图 1所示晶面指数的理想蚀坑.上述晶面与硅钢轧制表面平行出现偏离时,蚀坑的形貌会随之发生不同程度的变化,演变为其他的晶面指数.蚀坑形貌不同,说明晶粒具有不同的晶面指数即取向排列,晶粒的晶面指数可以通过观察到的蚀坑与图 4对照确定.例如,图 5(e)中看到的蚀坑,晶面指数有(111)和(001).三角形蚀坑由于平行的{100}面系被同时侵蚀,形成切角三角形蚀坑,变成有3个内棱的四边形、五边形或六边形蚀坑,图 5(i)中最大的蚀坑便是六边形蚀坑,其晶面指数应为(122).另外,还测量了无取向硅钢的晶粒尺寸,晶粒度在2.5~12级.

|

图 5 不同牌号无取向硅钢蚀坑的OPM和SEM形貌 |

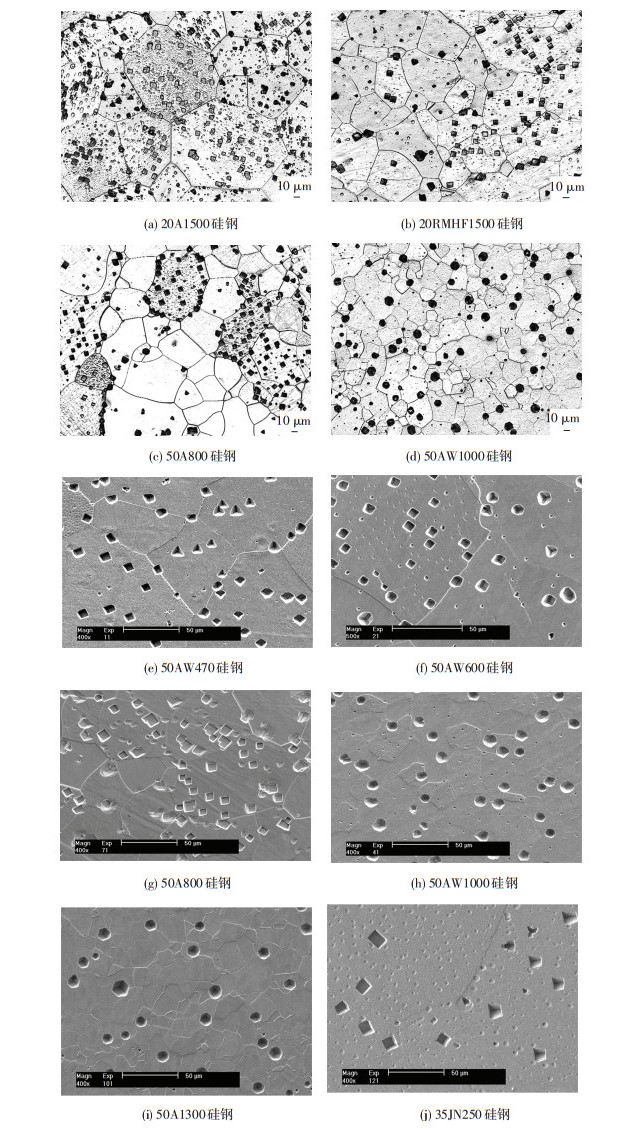

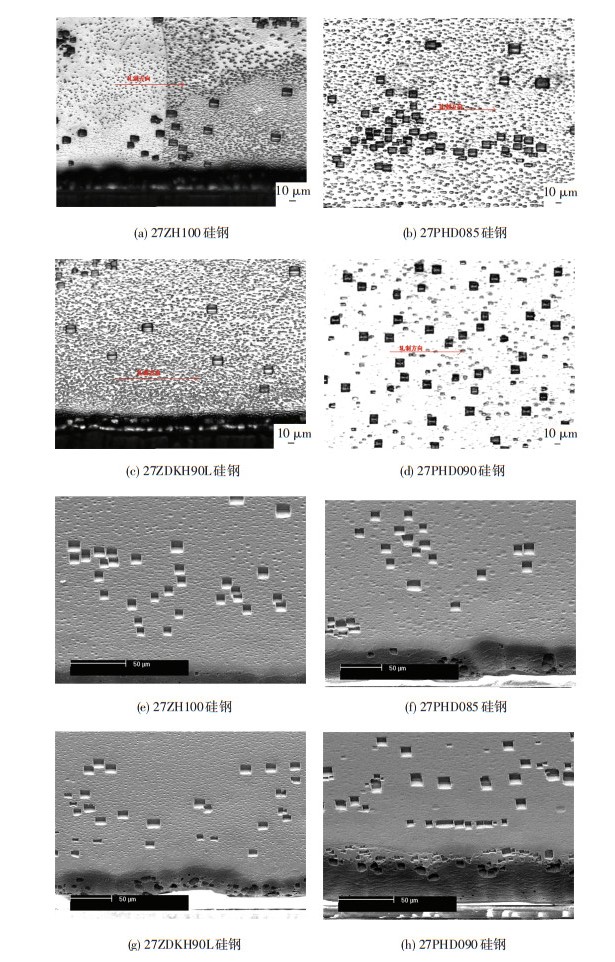

图 6是冷轧取向硅钢轧制表面侵蚀形成的蚀坑的OPM和SEM形貌.由图 6可以看出,各晶粒内蚀坑的形貌相同或基本相同,均为(011)晶面平行或稍微偏离硅钢轧制表面时的蚀坑,没有观察到晶面指数为(001)、(111)的蚀坑.按照图 4给出的对应关系,图 6所示牌号的取向硅钢,其晶面指数应为(011)、(023)、(012)和(013).从图 6还可看到,取向硅钢的蚀坑具有连续性,晶界的出现并不改变蚀坑形貌的基本特征.蚀坑形貌相同,说明每个晶粒有相同的取向排列.

|

图 6 不同牌号取向硅钢蚀坑的OPM和SEM形貌 |

需要指出,与无取向硅钢相比,取向硅钢的晶粒均非常粗大,试样经腐蚀后,肉眼便可观察到晶粒的轮廓,经测量,晶粒直径为5~25 mm.付勇军等[11]研究了晶粒尺寸与Goss织构的关系发现,随着取向硅钢晶粒尺寸的增加, 晶粒取向与Goss织构的偏离角度越小, 磁感提高、铁损降低.李志超等[12]的研究也有类似报道.晶粒粗大是冷轧硅钢发生二次再结晶的结果,在晶粒长大、转动的进程中,也伴随发生了择优取向行为,因此,晶粒粗化、晶粒取向、Goss织构三者之间是互为关联的.

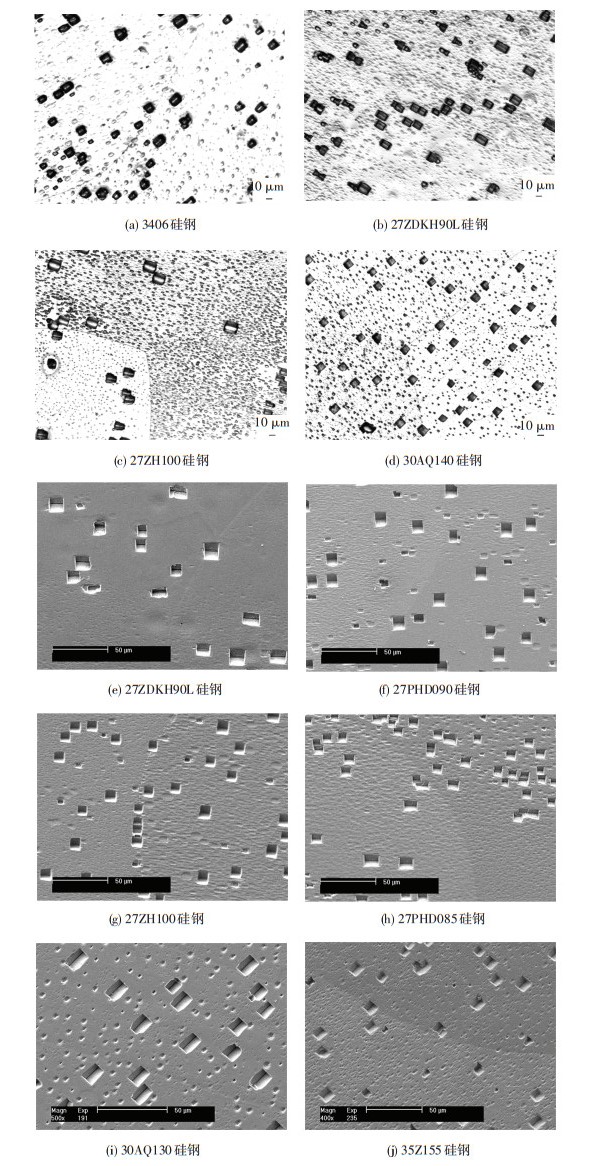

2.4 硅钢晶界上的蚀坑在冷轧硅钢的晶界上也会形成蚀坑.图 7是50JN470无取向硅钢的SEM形貌,在三重点各侧的晶粒内,蚀坑形貌完全不同,左侧晶粒的蚀坑晶面指数为(011),右侧晶粒的蚀坑晶面指数为(133)或(188),下面晶粒的蚀坑晶面指数为(012)或(013).晶界上的蚀坑,或与晶界一侧晶粒内的蚀坑相似,或又完全不同,在其他试样上也观察到类似现象.图 8是35Z155取向硅钢的共聚焦形貌,可以清楚地看到,晶界上的蚀坑与相邻晶粒内的蚀坑形貌相同,晶面指数均为(011).

|

图 7 50JN470无取向硅钢蚀坑的SEM形貌 |

|

图 8 35Z155取向硅钢的共聚焦蚀坑形貌 |

有关蚀坑在晶界上形成和形貌的研究尚不多见,形成机制和影响因素也不清楚.从以上观察可以初步认为,晶界上的蚀坑形貌取决于相邻晶粒之间的取向差.取向差大,形成{100}、{110}和{111}面系的蚀坑;取向差小,形成{110}面系的蚀坑;蚀坑形成部位的晶界排列结构趋近于哪个晶粒,则可能优先形成与此晶粒内形貌相同的蚀坑.正是由于晶粒取向差小(不超过5°),取向硅钢才形成了晶界与晶内形貌相同的蚀坑.此外,晶界上存在的诸多缺陷也是需要考虑的影响因素.

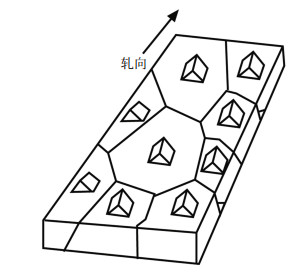

2.5 取向硅钢蚀坑延线与轧制方向对于取向硅钢,希望最终获得强的Goss{110}<001>织构,即:{110}平行于轧制表面、<001>方向平行于轧制方向,其示意见图 9,这时,只有沿轧制方向才有良好的磁性.目前对铁硅合金{110}<001>织构的形成机理已有比较深入的认识,从而有可能通过控制各种因素,不断提高取向硅钢的性能[13-16].

|

图 9 (110)[001]织构取向晶粒示意图 |

对硅钢织构取向的研究通常多采用X射线衍射法,但对于取向硅钢尤其是高磁感取向硅钢,经过二次再结晶的热处理,晶粒非常粗大,因被测的晶粒数目少,缺少统计性,难以获得满意的织构分析结果[5, 8].EBSD法也存在类似问题.

前已述及,冷轧取向硅钢轧制表面侵蚀形成的蚀坑形貌相同或基本相同,晶面指数为(011)、(023)、(012)、(013),均属{110}面系,没有观察到{100}、{111}面系晶面指数的蚀坑.蚀坑具有连续性,晶界的出现并不改变或明显改变蚀坑的形貌特征.

对取向硅钢的蚀坑做了进一步的研究.首先在整张硅钢板的板宽中心剪取20 mm×15 mm矩形试样,20 mm长边与硅钢的轧制方向严格保持平行,经镶嵌、磨光、化学抛光并腐蚀后,在IA32图像分析仪上测量各晶粒内蚀坑底棱以及底棱方向与硅钢轧制方向的偏离角度.图 10是27ZH100等牌号取向硅钢的底棱观察照片,统计分析表明,取向硅钢各晶粒的蚀坑底棱相互平行,相差不超过5°,蚀坑底棱的方向与硅钢的轧制方向即[001]方向一致,相差也不超过5°,取向硅钢的质量越好,偏离角度也越小.换言之,通过测量各晶粒蚀坑底棱之间的偏离角度以及底棱延伸方向与硅钢轧制方向的偏离角度,便可了解硅钢{110}<001>织构的完整程度,从而有可能根据蚀坑底棱与轧制方向的一致程度,控制和改进晶粒的取向分布情况,评价冷轧取向硅钢的质量.另外,在未知轧制方向情况下,也可以根据蚀坑底棱延伸方向推断取向硅钢的轧制方向.

|

图 10 蚀坑底棱与轧制方向的OPM和SEM观察 |

1) 硅钢经特殊腐蚀后,在轧制表面会形成形貌不同的蚀坑,根据蚀坑形貌可以知道蚀坑对应晶粒的晶面指数.无取向硅钢形成的蚀坑形貌各异、排列无序,晶面指数为(001)、(011)和(111),随着(001)、(011)和(111)晶面与轧制表面平行程度的变化,蚀坑形貌也随之改变,演变成其他晶面指数.取向硅钢形成的蚀坑形貌相同、排列有序,晶面指数为(011)或由其演变形成的(023)、(012)、(013)等属于{110}面系的蚀坑.

2) 晶界上的蚀坑形貌与相邻晶粒的取向差有关,取向差大,形成{100}、{110}和{111}面系的蚀坑;取向差小,形成{110}面系的蚀坑.

3) 取向硅钢的蚀坑分布具有连续性,晶界的存在并不改变蚀坑的形貌特征.取向硅钢各晶粒的蚀坑底棱相互平行,相差不超过5°.取向硅钢蚀坑底棱延伸方向与硅钢的轧制方向一致,偏离角度不超过5°.

| [1] | DESCH C H. Metallography[M]. 6th ed. London: Longmans, 1944. |

| [2] | TASSY-BETZ É, PROHÄSZKA J. A general method of determining orientation in the cubic crystal system on the basis of geometrical evaluation of etch figures[J]. Metallography, 1974, 7: 91–128. DOI: 10.1016/0026-0800(74)90001-9 |

| [3] | LOTHAR I, HORST R, HELMUT H. The quantitative evaluation of etch pits in the cubic crystal system PartⅠ, PartⅡ[J]. Practical Metallography, 1969, 6: 363-373, 420-443. |

| [4] |

戴礼智, 林毓东. 用蚀坑法研究硅钢片中晶粒取向与成长[J]. 金属学报, 1966, 9(2): 208–211.

TAI Lichi, LIN Yütung. A study of grain orintation and growth in iron-silicon by etch patterns[J]. Acta Metall Sin, 1966, 9(2): 208–211. |

| [5] |

罗阳. 定量测定晶粒取向及织构的蚀坑法[J]. 金属学报, 1977, 13(1/2): 93–108.

LUO Yang. Quantitative determination of grain orientation and texture by etch-figure method[J]. Acta Metall Sin, 1977, 13(1/2): 93–108. |

| [6] |

罗阳, 吕其春. 硅钢研究中蚀坑技术的运用[J]. 金属学报, 1979, 15(2): 235–251.

LUO Yang, LU Qichun. Application of etch-figure method for the examination of silicon-iron[J]. Acta Metall Sin, 1979, 15(2): 235–251. |

| [7] | WANG W H, SUN X, KÖHLHOFF G D, et al. Orientation determination by continuous etching patterns in copper and copper alloys[J]. Textures and Microstructures, 1995, 24: 199–219. DOI: 10.1155/TSM.24.199 |

| [8] |

刘刚, 王福, 苏雷, 等. 蚀坑法求算取向硅钢再结晶织构的ODF[J]. 东北大学学报(自然科学版), 1997, 18(1): 613–616.

LIU Gang, WANG Fu, SU Lei, et al. ODF Determination of the recrystallization texture of grain oriented silicon steel from the etch figure[J]. Journal of Northeastern University(Natural Science), 1997, 18(1): 613–616. |

| [9] |

金自力, 齐建波, 王凤香. 蚀坑法研究冷轧及退火工艺对无取向硅钢织构演变的影响[J]. 包头钢铁学院学报, 2005, 24(3): 263–265.

JIN Zili, QI Jianbo, WANG Fengxiang. Pit etching research about rolling and annealing treatment on texture in non-oriented silicon steel[J]. Journal of Baotou University of Iron and Steel Technology, 2005, 24(3): 263–265. |

| [10] |

严文, 王雪艳, 陈建, 等. 工业铜单晶线材浸蚀蚀坑的研究[J]. 西安工业大学学报, 2007, 27(1): 46–51.

YAN Wen, WANG Xueyan, CHEN Jian, et al. Study on the etch pits of copper single crystal wires[J]. Journal of Xi'an Technological University, 2007, 27(1): 46–51. |

| [11] |

付勇军, 蒋奇武, 金文旭, 等. 取向硅钢高温退火样品晶粒尺寸、取向及磁性能关系的研究[J]. 电子显微学报, 2010, 29(1): 704–708.

FU Yongjun, JIANG Qiwu, JIN Wenxu, et al. Influences of grain sizes and grain orientations in secondarily recrystallized samples on the magnetic properties of grain oriented steels[J]. Journal of Chinese Electron Microscopy Society, 2010, 29(1): 704–708. |

| [12] |

李志超, 杨平, 崔凤娥, 等. 取向硅钢二次再结晶行为分析[J]. 电子显微学报, 2010, 29(1): 709–715.

LI Zhichao, YANG Ping, CUI Fenge, et al. Analysis on the secondary recrystallization in grain oriented silicon steel[J]. Journal of Chinese Electron Microscopy Society, 2010, 29(1): 709–715. |

| [13] |

陈能宽, 刘长禄. 矽钢片的加工织构及再结晶织构[J]. 金属学报, 1958, 3(1): 30–46.

CHEN Nengkuan, LIU Changlu. Rolling textures and recrystallization textures in iron silicon alloys[J]. Acta Metall Sin, 1958, 3(1): 30–46. |

| [14] |

周邦新, 王维敏, 陈能宽. 铁硅合金中立方织构的形成[J]. 物理学报, 1960, 16(3): 155–159.

CHOU Panghsin, WANG Wienmin, CHEN Nengkuan. The formation of cube texture in an iron silicon alloy[J]. Acta Physica Sin, 1960, 16(3): 155–159. DOI: 10.7498/aps.16.155 |

| [15] |

周邦新. 铁硅合金中(110)[001]和(100)[001]织构的形成[J]. 金属学报, 1965, 8(3): 380–391.

CHOU Panghsin. The formation of (110)[001]and(100)[001]textures in silicon-iron[J]. Acta Metall Sin, 1965, 8(3): 380–391. |

| [16] |

颜孟奇, 杨平, 蒋奇武, 等. 轧制方向对Fe-3%Si合金织构演变规律的影响[J]. 金属学报, 2011, 47(1): 25–33.

YAN Mengqi, YANG Ping, JIANG Qiwu, et al. Influence of rolling direction on the texture evolution of Fe-3%Si alloy[J]. Acta Metall Sin, 2011, 47(1): 25–33. |

2016, Vol. 24

2016, Vol. 24