2. 江苏铁锚玻璃股份有限公司,江苏 海安 226600

2. Jiangsu Tiemao Glass Company Limited, Hai′an 226600, China

轻量化结构设计,是未来工业的发展趋势.铝合金材料密度小,代替钢铁结构后,能显著减轻同体积结构质量.窗框类零件、框架式机构等生产过程中,需要对铝合金型材进行弯曲工艺处理.常规弯曲工艺主要分为依靠工模具形状成形和运动成形两大类[1].绕弯成型是一种依靠工模具形状成形的加工方式,具有质量好、效率高、易于实现自动化等优点,是一种比较典型的弯曲工艺[2-3].国内外学者都对弯曲成形中的截面畸变、翘曲等情况进行了研究.国外,Utsumi等[4]发现通过在矩形管中间添加加强筋可以有效减小截面畸变,提高成形极限;Megharbel等[5]对硬化材料管材绕弯后发现, 材料的硬化性能对管材的回弹有很大影响.国内,刘郁丽、杨合等[6-8]通过建立三维有限元模型对薄壁矩形管绕弯成形进行数值模拟,获得了薄壁矩形管在绕弯成形中的失稳起皱预测准则;刁可山等[9]运用仿真技术研究了弯曲过程中摩擦系数、截面变形刚度等对型材回弹以及截面变形的影响;刘志文、贾美慧、王修坤等[10-12]研究了各主要工艺参数对成形质量的影响,有效减小了管材截面畸变等成形问题.然而,这些研究的对象主要是不同口径的圆管和方管,对异型铝合金型材研究较少,对窗框类型材更是鲜有报道.

因此,本文将对几种不同型面几何特征的铝合金窗框类型材绕弯后的翘曲变形情况进行研究,分析其几何特征对绕弯成形翘曲的影响,获得翘曲变形的规律,对铝合金型材设计,提高成形质量都具有重要意义.

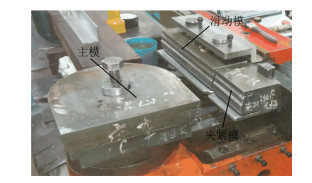

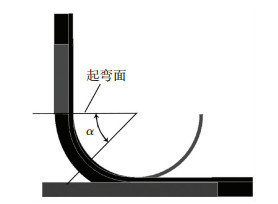

1 型材绕弯变形模式在窗框类铝合金型材中,很多具有竖直壁结构特征,该类型材的成形过程与常见圆管和方管的绕弯成形类似[13-14].其成形模具主要由主模、夹紧模和滑动模3部分组成,如图 1所示.绕弯成形时,型材位于三者中间,夹紧模与主模一起夹紧型材后绕主模中心做旋转运动,滑动模随型材做直线运动,提供压力和摩擦力.

|

图 1 绕弯模具 |

实际生产过程中,在未卸载时,部分具有竖直壁结构特征的型材弯曲成形后会出现弯曲部分无法贴紧主模的情况,也就是型材出现翘曲,如图 2所示.这是由于在弯曲过程中,非对称截面型材弯曲力作用点不易通过其截面的弯心,此时,型材除发生弯曲外还伴随有扭转变形,产生翘曲现象[15].翘曲主要由型材截面几何特征决定,设计不合理将会导致生产件不合格,需要增加整形工序才能满足生产要求,导致生产效率低下.因此,希望通过对型面几何特征进行分析,找出其成形规律,改善成形结果.下面采用仿真分析的方法,研究型材截面几何特征对翘曲的影响.

|

图 2 成形件 |

模拟所用材料为某地铁窗框6063铝合金型材.通过单向拉伸试验和弯曲试验(沿型材长度方向通过线切割获取标准试样,试样如图 3所示)获得了该材料的基本力学性能数据,如表 1所示.

|

图 3 试样取样方式 |

| 表 1 型材基本力学性能参数 |

材料的应力-应变关系可用幂指数形式表示为

|

式中:σ为等效应力;ε为等效应变.

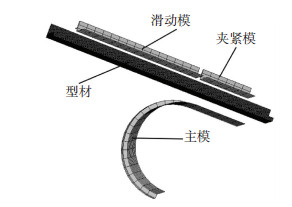

2.2 有限元模型本文运用LS-DYNA软件建立了绕弯成形主模、夹紧模、滑动模以及型材的三维有限元模型,如图 4所示.其中,型材采用各向同性塑性18号材料模型,网格大小近似为1 mm×1 mm×5 mm,八节点六面体单元;模具则均定义为刚体壳单元,网格大小近似为10 mm×20 mm,四节点四边形壳单元.模具表面和型材表面的接触,采用软件中的自动面与面接触方式(automatic surface to surface),摩擦系数为0.15.型材总长度为550 mm,夹紧模和滑动模的长度分别为120、300 mm.在主模与滑动模之间添加约束,使二者固定在一起绕主模中心做旋转运动,转动角度为90°.

|

图 4 绕弯成形三维有限元模型 |

选取某一截面的型材进行绕弯成形实验,得到如图 5(a)所示的实验结果.应用本文所建立的有限元模型对该截面型材绕弯成形过程进行了数值模拟,结果如图 5(b)所示.

|

图 5 有限元模型的可靠性验证 |

对比图 5(a)和(b)可知:模拟结果和实验结果吻合良好, 说明本文所建立的该类型铝合金型材绕弯成形过程有限元模型是可靠的.

3 截面几何特征描述与变形结果描述方法以型材的竖直壁结构作为参照,可以将型材型面几何特征大致分为外侧特征和内侧特征.从同一方向观察,当几何特征位于主模和直壁同侧时,称该几何特征为外侧特征;位于异侧时,称为内侧特征.其中,单侧特征又可细分为简单横向特征和复杂横向特征.

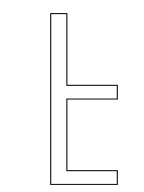

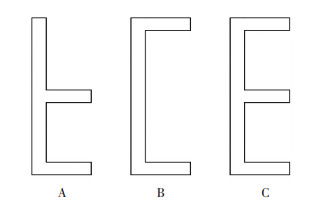

不同的型面几何特征,会对成形结果造成不同的影响,本文主要通过分析几种简化基础模型来研究不同型面几何特征对型材成形翘曲变形的影响.文中所述简单横向特征是指在型材竖直壁的一端增加单一的横向特征,如图 6所示.其中,横向特征的长度用L表示.当型材具有不止1个横向特征时,这些几何特征组合在一起就构成了复杂横向特征,例如在竖直壁中间位置处增加一个长度为L的横向特征,如图 7所示.

|

图 6 简单横向特征模型 |

|

图 7 复杂横向特征模型 |

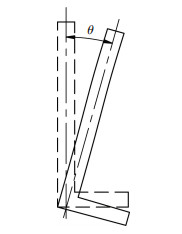

一般通过型材与主模的贴合程度来判定成形件的翘曲变形程度,本文所采用模型未涉及加载和卸载的步骤,无需考虑回弹对贴合度的影响.成形后,用起弯面绕主模旋转轴旋转α度得到的平面截取成形件弯曲部分,如图 8所示,得到角度位置为α的成形截面,将直壁中心线上单元与竖直线所成最大角度θ定义为成形贴合度,如图 9所示.其中,虚线和实线分别代表成形前后同一位置处的截面,成形后横向特征与竖直壁所成角度无明显变化.为了便于比较,角度均取绝对值.

|

图 8 截面的定义 |

|

图 9 翘曲变形的定义 |

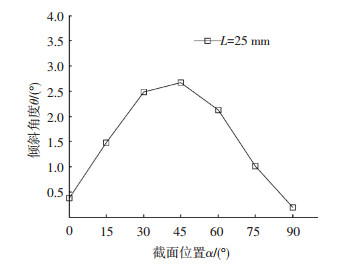

为了得到同一型材绕弯后的翘曲变形情况,选取简单横向特征L=25 mm的型材.绕弯后,从起弯面到90°,每隔15°取截面,其单个截面变形情况如图 10所示.由图 10可知:变形角θ在区间0°~45°逐渐增大,区间45°~90°逐渐减小,在45°附近达到峰值; 以45°为对称中心,可以看出在区间0°~45°内θ值相对较大.说明在区间0°~90°内,翘曲变形逐渐增大,45°附近达到最大,之后逐渐减小,且区间0°~45°内翘曲变形较区间45°~90°严重.

|

图 10 简单横向特征对θ的影响 |

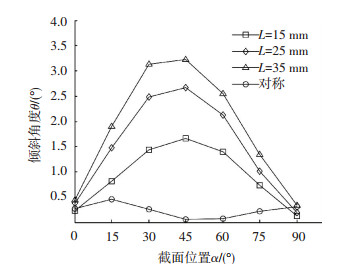

改变简单横向特征的长度,在L=25 mm型材的基础上以竖直壁为中心对称添加简单横向特征,可以得到不同型材的变形情况,如图 11所示.由图 11可知, 变形角θ随着L的增加而增加,并且对称添加简单横向特征后,θ的值明显减小.这说明随着单侧简单横向特征长度的增加,成形件的翘曲变形情况越来越严重,而当简单横向特征的对称性增加时,翘曲变形情况明显好转.这是由于当型材上下两端具有不同的横向特征,竖直壁受到压应力的作用时,就会导致竖直壁薄弱部分向外扩散,类似于起皱现象.

|

图 11 不同简单横向特征对θ的影响 |

复杂横向特征是指型材竖直壁单侧有不止一个横向特征.以L=25 mm型材为基础模型,增加外侧横向特征,分析外侧复杂横向特征对成形的影响.复杂横向特征模型有:在直壁中间添加横向特征、直壁顶端添加横向特征以及中间和顶端同时添加横向特征,对应的编号分别为A、B和C,如图 12所示.

|

图 12 复杂横向特征模型 |

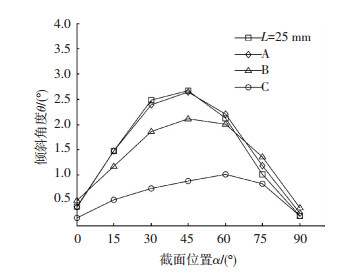

成形后,型材截面翘曲变形情况如图 13所示.由图 13可知,相对于L型材,A号型材在各个截面处的变形角与之基本相同,B号型材变形角有所减小,C号型材变形角最小.这说明单一添加中间横向特征对翘曲变形结果影响不大,单一添加顶端横向特征对翘曲变形结果有所改善,同时添加中间和顶端横向特征对翘曲变形结果有明显改善.

|

图 13 不同外侧复杂横向特征对θ的影响 |

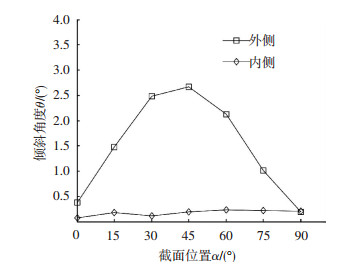

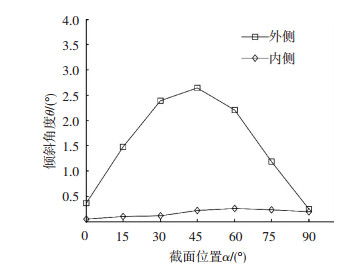

选取成形后翘曲变形比较明显的L型材和A号型材,将其外部特征对称移动到直壁内侧,进行成形分析,翘曲变形情况如图 14、图 15所示.由图 14、图 15可知,L型材和A号型材的外部特征对称移动到内侧后,θ值明显减小.这说明,内部特征有利于减小直壁特征在绕弯成形中的翘曲变形.这是因为当增加内侧特征时,将会改变成形后直壁特征处的应力状态,即由压应力变为拉应力,当直壁处的应力变为拉应力时,成形后翘曲变形就会得到显著改善.

|

图 14 L型材对应内外侧特征对θ的影响 |

|

图 15 A号型材对应内外侧特征对θ的影响 |

1) 直壁型材绕弯翘曲变形随着外侧底部横向特征的增大而增大,同一型材绕弯翘曲变形存在不对称性,且不同型面的不对称性不具有统一性.

2) 合理分布外侧横向特征有助于减小成形翘曲变形,单独在中间位置处加筋对翘曲变形影响不大,对称增加横向特征时能够减小翘曲变形.

3) 绕弯成形时,内侧特征可以改变直壁特征处的应力状态,有助于达到减小翘曲变形的效果.

4) 合理设计型材截面,使得成形过程中中性层位于直壁处,能够较好地解决直壁件在成形过程中出现的翘曲变形问题.

| [1] | FRANK V. Extrusion, channel, and extrusion bending: a review[J]. Journal of Materials Processing Technology, 1999, 87: 1–27. DOI: 10.1016/S0924-0136(98)00339-2 |

| [2] |

徐义, 李落星, 李光耀, 等. 大尺寸封闭截面铝型材拉弯工艺研究[J]. 塑性工程学报, 2003, 10(6): 46–49.

XU Y, LI L X, LI G Y, et al. Extrusion bending: method, application and recent development[J]. Journal of Plasticity Engineering, 2003, 10(6): 46–49. |

| [3] | PAULSEN F, WELO T. Application of numerical simulation in the bending of aluminium-alloy profiles[J]. Journal of Materials Processing Technology, 1996, 58: 274–285. DOI: 10.1016/0924-0136(95)02152-3 |

| [4] | UTSUMI N, SAKAKI S. Countermeasures against undesirable phenomena in the draw-bending process for extruded square tubes[J]. Journal of Materials Processing Technology, 2002, 123: 264–269. DOI: 10.1016/S0924-0136(01)01230-4 |

| [5] | MEGHARBEL EI, NASSER G A EI, DOMIATY ALY EI. Bending of tube and section made of strain-hardening materials[J]. J Mater Proc Techn, 2008, 203: 372–380. DOI: 10.1016/j.jmatprotec.2007.10.078 |

| [6] |

刘郁丽, 卢彩红, 赵刚要, 等. 间隙对薄壁矩形管绕弯成形截面畸变影响的研究[J]. 中国机械工程, 2008, 19(16): 1972–1975.

LIU Y L, LU C H, ZHAO Y G, et al. Effect of clearance on cross section distortion of thin-walled rectangular tube in rotary draw bending process[J]. China Mechanical Engineering, 2008, 19(16): 1972–1975. DOI: 10.3321/j.issn:1004-132X.2008.16.019 |

| [7] |

杨合, 孙志超, 詹梅. 局部加载控制不均匀变形与精确塑性成形研究进展[J]. 塑性工程学报, 2008, 19(16): 1972–1975.

YANG H, SUN Z C, ZHAN M. Advances in control of unequal deformation by locally loading and theories related to precision plastic forming[J]. Journal of Plasticity Engineering, 2008, 19(16): 1972–1975. |

| [8] | ZHAO G Y, LIU Y L, DONG C S, et al. Analys is of wrinkling limit of rotary-draw bending process for thin-walled rectangular tube[J]. J Mater Proc Techn, 2010, 210: 1224–1231. DOI: 10.1016/j.jmatprotec.2010.03.009 |

| [9] |

刁可山, 周贤宾, 金朝海, 等. 复杂截面型材力控制拉弯成形数值模拟分析[J]. 材料科学与工艺, 2004(4): 1005–0299.

DIAO K S, ZHOU X B, JIN C H, et al. A numerical study on the force-controlled stretch bending of aluminum extrusion with complex cross section[J]. Materials Science & Technology, 2004(4): 1005–0299. |

| [10] |

刘志文, 董菲菲, 李落星, 等. 汽车防护杠大口径薄壁钢管绕弯成形工艺参数优化[J]. 汽车工程, 2015, 37(7): 853–860.

LIU Z W, DONG FF, LI L X, et al. Process parameters optimization of rotary draw bending for large diameter thin-walled steel tube for automotive bumper[J]. Automotive Engineering, 2015, 37(7): 853–860. |

| [11] |

贾美慧, 唐承统, 王文刚. 工艺参数对管材绕弯成形质量的显著性影响分析[J]. 机床与液压, 2012, 40(21): 29–33.

JIA M H, TANG C T, WANG WG. Significant influence of process parameters on tube forming quality in rotary-draw bending[J]. Machine Tool & Hydraulics, 2012, 40(21): 29–33. DOI: 10.3969/j.issn.1001-3881.2012.21.009 |

| [12] |

王修坤, 李勇, 曾志新, 等. 纯滚动式绕弯工艺分析与实验研究[J]. 机械设计与制造, 2012, 5: 141–143.

WANG X K, LI Y, ZENG Z X, et al. Process analysis and experimental study on pure rolling rotary draw bending[J]. Machinery Design & Manufacture, 2012, 5: 141–143. |

| [13] |

杨玉英, 董昀, 赵立红. 帽形型材绕弯件的曲率一致性[J]. 材料科学与工艺, 2004, 12(1): 91–94.

YANG Y Y, DONG J, ZHAO L H. The curvature consistency of hat-section profiles in rotary draw bending[J]. Materials Science & Technology, 2004, 12(1): 91–94. |

| [14] |

唐建阳, 万敏. 铝合金型材张力绕弯成形几何缺陷数值模拟分析[J]. 锻压技术, 2005(1): 29–32.

TANG J Y, WAN M. Numerical simulation of forming geometrical defect in the rotary draw bending with rear pulling force of aluminum alloy profile[J]. Forging & Stamping Technology, 2005(1): 29–32. |

| [15] |

刁可山, 周贤宾, 金朝海. 铝合金型材拉弯成形研究进展[J]. 塑性工程学报, 2003, 10(6): 38–42.

DIAO K S, ZHOU X B, JIN C H. The study on stretch-bending process for aluminum extrusions[J]. Journal of Plasticity Engineering, 2003, 10(6): 38–42. |

2016, Vol. 24

2016, Vol. 24