目前国内冷轧支承辊普遍采用整体铸造或整体锻造方法制造,疲劳裂纹扩展引起的支承辊表层剥落等质量缺陷会导致整根支承辊的报废,造成辊耗偏高和轧辊材料的极大浪费.组合式支承辊表层产生质量问题时,仅需更换辊套,辊芯可以重复使用多次,因此,在降低辊耗方面比整锻支承辊和复合铸造支承辊具有极大优势,且其可根据使用性能要求对辊套和辊芯采用不同的热处理工艺.组合式支承辊辊套体积小、质量轻,淬火时可以保证其良好的淬透型,从而提高辊身的耐磨性和疲劳寿命.辊芯和辊颈处经热处理可以获得非常好的强韧性,可承受较大的冲击载荷并显著降低断辊事故的发生[1-5].

热装组合式支承辊结构简单,辊套内侧无需加工键槽或内螺纹,完全由热装配产生的装配应力来保证辊套和辊芯表面有效结合,因此,对装配应力的要求比较高,需要严格控制辊套和辊芯热装配后的装配应力.影响辊套与辊芯热装后应力分布及疲劳寿命的因素主要包括轧辊尺寸、过盈量、热装配面间摩擦系数以及轧制条件等因素[6-8].

热装配应力对组合式轧辊的性能有很大影响,如果太小,轧制过程中会引起辊套和辊芯结合面的相对滑动,轧制过程中轧辊容易出现偏心,对带材的尺寸精度和板形有较大影响.反之热装配应力过大会导致装配表面等效应力过大,轧制过程中周期性的拉压应力变化下辊套与芯轴结合面处很容易发生疲劳损坏,甚至装配表面附近会发生塑性变形,严重的还会发生胀裂导致辊套报废[9-13].因此,确定合理的辊套尺寸及准确的热装工艺参数对于避免辊套失效以及辊套材料潜能的发挥具有非常重要的意义.

为了准确计算热装过程中辊套和辊芯装配表面周向应力、径向应力以及等效应力,本文考虑辊套和辊芯尺寸、材料物理性能参数以及过盈量的影响,并推导出装配表面径向应力、周向应力及等效应力计算公式.为了验证理论模型,用ANSYS软件对组合式支承辊热装过程进行了数值模拟,分析了不同辊套厚度、辊套和辊芯过盈量对装配表面等效应力的影响,以期为高性能热装组合式支承辊的设计提供理论依据.

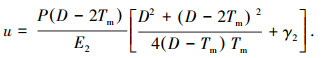

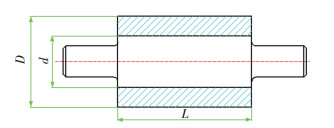

1 组合式支承辊热装等效应力模型建立 1.1 热装组合式支承辊辊套应力及位移模型热装组合式支承辊如图 1所示,热装后辊套内表面和辊芯外表面紧密接触,装配结合面直径为d,辊套长度为L.热装组合式支承辊辊套受力如图 2所示,当辊套与辊芯冷却至室温时,辊套和辊芯装配表面处的径向应力σr、周向应力σθ以及径向位移u可分别表示为

|

(1) |

|

(2) |

|

(3) |

|

图 1 热装组合式支承辊示意图 |

|

图 2 组合式支承辊辊套受力 |

式中:P为辊套和辊芯装配表面径向应力绝对值, MPa;D为辊套外径, mm;Tm为辊套厚度, mm;γ2为辊套泊松比;E2为辊套弹性模量, MPa.

由文献[14-15]可知,热装辊套内表面即装配表面处周向拉应力和径向压应力均达到最大值,热装组合式支承辊装配表面处最容易失效,因此, 本文仅研究装配表面处即热装辊套内表面等效应力.

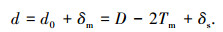

1.2 热装径向应力模型建立由辊套径向位移公式(3)可得到热装前后辊芯外径改变量为

|

(4) |

式中:d0为热装前辊套初始内径,mm;E1为辊套的弹性模量,MPa;γ1为辊芯的泊松比.

同理可得到热装前后辊套内径改变量为

|

(5) |

由热装后的几何条件,即辊套内径与辊芯外径相等可得

|

(6) |

则过盈量可表示为

|

(7) |

将式(4)、式(5)代入式(6),则可得到辊套与辊芯装配表面径向应力值P与过盈量δ之间的关系为

|

(8) |

根据弹性力学方法,在辊套和辊芯装配结合面处径向应力和周向应力均达到最大值,与周向应力和径向应力相比辊套轴线方向应力要小的多,因此,辊套可简化为平面应力状态,根据形状改变能密度理论(即第四强度理论),可得到装配表面等效应力,即辊套最大等效应力

|

(9) |

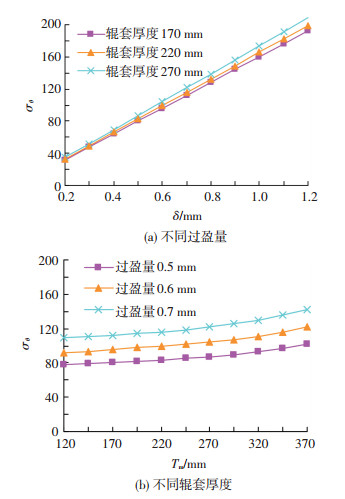

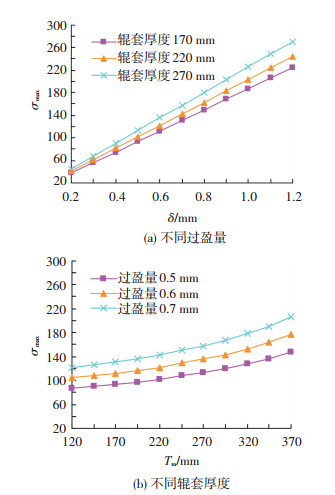

为了定量研究各因素对过盈量大小的影响,以某1220冷轧机组第一机架为背景,应用式(8)、式(2)及式(9)分别计算了不同辊套厚度及过盈量条件下热装径向应力、周向应力及最大等效应力,并分析过盈量和辊套厚度对热装径向应力、周向应力及最大等效应力的影响规律,设备及工艺参数条件如表 1所示,图 3~5给出了不同辊套厚度及热装过盈量条件下热装周向应力、径向应力以及等效应力变化曲线.

| 表 1 设备及材料性能参数 |

|

图 3 热装过程周向应力(σθ) |

|

图 4 热装过程径向应力(P) |

|

图 5 装配表面的等效应力(σmax) |

由图 3和图 4可知:热装周向应力的值比径向应力的值大得多;过盈量对周向应力的影响比辊套厚度对其影响要明显得多;过盈量和辊套厚度对热装径向应力的影响均比较明显.

由图 5可知:随着过盈量的增加,热装等效应力呈线性增大趋势,辊套厚度越大等效应力增大趋势越明显;过盈量对热装等效应力的影响要比辊套厚度的影响明显.

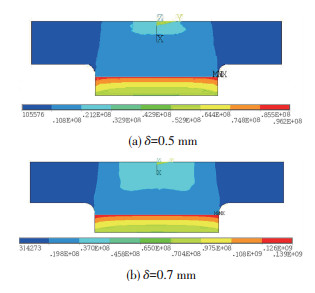

3 组合式支承辊热装过程有限元模拟利用ANSYS软件对组合式支承辊热装过程进行模拟.建模时可选择Plane182单元,将其keyopt(3)设置为Axisymmetric,其旋转对称轴为轧辊轴线,轴线方向与Y方向相同,其中,定义接触对时选取辊芯外表面为目标面,辊套内径面为接触面,单元类型分别为Targe169和Conta172.分别取过盈量0.5、0.6、0.7 mm,辊套厚度170、220、270 mm,结合面间摩擦系数设为0.2,通过模拟计算给出了辊芯与辊套过盈装配后结合面处等效应力随过盈量、辊套厚度的变化规律,结果如图 6、图 7所示.

|

图 6 热装过程等效应力分布(δ=0.6 mm) |

|

图 7 热装过程等效应力分布(Tm=170 mm) |

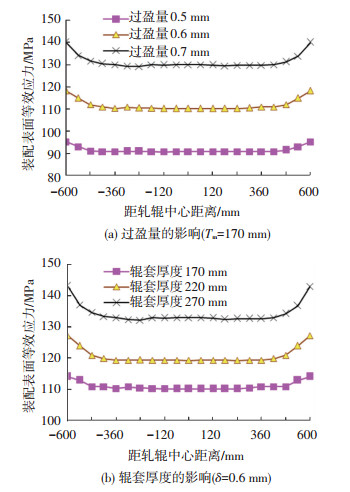

为了研究沿辊套和辊芯结合面处装配应力横向分布规律,沿辊套轴向提取装配表面的节点应力值,以辊套轴向长度中心为参考位置,分别得到不同过盈量以及辊套厚度时装配应力横向分布规律,如图 8(a)、图 8(b)所示,研究其中一个工艺参数对装配应力影响时,另一个参数给定一个标准值,其标准值分别设定为过盈量0.6 mm,辊套厚度170 mm.

|

图 8 热装等效应力横向分布图 |

如图 8所示,装配表面中部等效应力值基本不变,而在边部等效应力值突然增大出现尖峰值(尖峰区距离边部约100 mm处).应力出现尖峰值的原因是:在辊套与辊芯沿轴向的结合面在该区域突然中断,辊芯直径在辊颈处突然变小,辊套内径处的应变偏大.该区域装配应力峰值的出现对于辊套性能有较大的负面影响,因此,可以考虑改变辊芯端部直径以消除等效应力峰值.

如表 2所示,装配应力随着辊套厚度和过盈量的增加而增大,这与图 5所示计算结果一致,且计算结果与模拟结果的误差不超过3%.

| 表 2 热装等效应力结果比较 |

1) 相同过盈量及辊套厚度条件下,热装过程中装配表面周向应力为径向应力的2倍左右.

2) 辊套厚度对装配表面周向应力的影响不明显,而随着过盈量增大装配表面周向应力和径向应力均明显增大.

3) 过盈量与装配表面等效应力呈线性正比关系,辊套厚度与装配表面等效应力呈非线性正比关系,随着辊套厚度和过盈量增大装配表面等效应力变大.

4) 相同辊套厚度时,过盈量每增加0.1 mm,装配表面等效应力增大超过20 MPa;相同过盈量时,辊套厚度每增大100 mm,装配表面等效应力增大约20 MPa.

| [1] |

于瑞芝, 刘成业. 我国支承辊材料的发展过程及热处理工艺简介[J]. 大型铸锻件, 2007, 5: 46–48.

YU Ruizhi, LIU Chengye. The introduction about the development and heat-treat for the material of back-up roll in our country[J]. Heavy Casting and Forgings, 2007, 5: 46–48. |

| [2] |

周才东, 唐广银. 支承辊镶套修复[J]. 重型机械, 2012, 4: 92–94.

ZHOU Caidong, TANG Guanyin. Back-up roll surface repaired with bushing method[J]. Heavy Machinery, 2012, 4: 92–94. |

| [3] | HAJDUK D, PACHLOPNK R, BEMBENEK Z. Sleeved rolls: old idea, new possibilities[J]. Ironmaking and Steelmaking, 2010, 37(4): 306–311. DOI: 10.1179/030192310X12646889255942 |

| [4] | BAI Zhenhua, SI Hongxin, SHI Xiaodong, et al. Cambering of four high cold mill with the view of reducing roller ends contact and preventing complex waves[J]. Engineering, 2011, 3: 359–363. DOI: 10.4236/eng.2011.34040 |

| [5] | KIMAH Y, KIMB C, BAEW B, et al. Development of optimization technique of warm shrink fitting process for automotive transmission parts(3D FE analysis)[J]. Journal of Materials Processing Technology, 2007(187-188): 458–462. |

| [6] | CHEN X, BALENDRA R, QIN Y. A new approach for the optimization of the shrink-fitting of cold-forging dies[J]. Journal of Materials Processing Technology, 2004, 145(2): 215–223. DOI: 10.1016/S0924-0136(03)00672-1 |

| [7] | SHI Juyan, XIE Guisheng, CHANG Jingyuan, et al. Effect ofvalence electron structure on temper process and hardness of the supersaturated carburized layer[J]. Journal of Wuhan University of Technology Mater, 2010(2): 127–134. |

| [8] | HAO Ganggang, SHAO Jian, HE Anrui, et al. Research on backup roll contour for final stand of CSP[J]. Journal of iron and steel research, 2011, 22(11): 15–18. |

| [9] | 贺毓辛. 轧制工程学[M]. 北京: 化学工业出版社, 2010: 71-76. |

| [10] |

丁建军. H型钢万能轧机轧辊热装工艺探讨[C]//2008大中型型钢会议论文集. 上海: 中国金属学会, 2008: 410-416. DING Jianjun. Discussion for the processing of shringkage fit about the roll of H-Beam universal mill[C]//Proceedings of Large and medium-sized strctual sections. Shanghai: Chinese Society for Metals, 2008: 410-416. |

| [11] | WANG Xiaodong, LI Fei, LI Benhai, et al. Design and application of an optimum backup roll contour configured with CVC work roll in hot strip mill[J]. ISIJ International, 2012, 52(9): 1637–1642. DOI: 10.2355/isijinternational.52.1637 |

| [12] |

向勇, 杨建军, 刘建华. 组合式轧辊轧制过程的稳定性分析[J]. 中南大学学报(自然科学版), 2009, 40(1): 164–168.

XIANG Yong, YANG Jianjun, LIU Jianhua. The stabilityanalysis of rolling process about the composite back-up roll[J]. Journal of Central South University(Natural Science Edition), 2009, 40(1): 164–168. |

| [13] | 钱宇强. 铸轧辊辊套与辊芯的力学行为研究及其过盈量的选择[D]. 长沙: 中南工业大学, 2000: 5-6. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y358013 |

| [14] | 范钦珊. 轴对称应力分析[M]. 北京: 高等教育出版社, 1985: 140-189. |

| [15] | 苏玉龙. 热装组合式冷轧支承辊关键工艺参数及综合性能研究[D]. 秦皇岛: 燕山大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10216-1012025455.htm |

2016, Vol. 24

2016, Vol. 24