进入21世纪,工业技术的迅速发展引发结构材料轻量化、性能极端化的趋势.SiCp/Al复合材料因具有高比强度、高比模量、低热膨胀系数、良好高温性能、优异导电导热性等特点,成为满足众多科学领域发展需求的首选[1].目前,国内外主要的制备工艺包括粉末冶金、喷射沉积、原位反应、搅拌铸造等[2-5].其中,搅拌铸造法对颗粒种类和尺寸适应范围广[6],与超声、电磁等新型制备技术结合性好,因而更具有工业生产前景.然而,传统机械搅拌制备过程中,在温度<900 ℃的情况下,SiC与Al接触角大于90°[7],且颗粒表面吸附气体、表面油污等都会增大润湿角,削弱了界面反应实现化学产物结合的可能.因此,在SiCp/Al复合材料制备过程中往往需要其他辅助工艺来提升颗粒/熔体润湿能力,获得良好的界面结合状况.

超声处理金属熔体技术近年来得到广泛研究与关注[8].超声辅助制备工艺在铸造行业内的快速发展与应用,为进一步改善颗粒增强金属基复合材料中增强体颗粒与基体熔体界面结合效果提供了新的可能.其中,铝合金中的镁作为界面改善的关键微量元素,能与增强体颗粒表面上的氧反应,减薄其气体层,增强润湿性[9].而且经过高温焙烧预处理的颗粒,其表层生成SiO2覆盖层[10],从而在界面处形成Al-SiO2-Mg反应体系.施忠良等[11]研究发现,当Mg质量分数大于0.007%时,界面反应生成MgAl2O4,超过4%则生成MgO.产生的新相能减小固/液界面能,促进润湿,实现界面紧实结合[12].

本文将高能超声辅助制备技术引入搅拌铸造工艺中,同时选取Mg含量较高的7085铝合金作为基体合金,在保持SiC增强颗粒体积分数(10%)不变的情况下,探讨超声辅助制备工艺对SiCp/7085复合材料界面结合及材料拉伸性能的影响,研究不同工艺过程对界面结合的影响规律.

1 实 验 1.1 设备自带温控系统的高温电阻炉(最高温度1 500 ℃);450 W熔体搅拌器;自制超声施振系统,包括超声波发生装置、超声波振动调节系统,输出频率17~22 kHz,输出功率0~1 200 W,5档可调,本实验采用1 000 W,超声杆工具头端面直径50 mm;浇注用铁模,内径Φ15 mm;石墨坩埚,尺寸Φ200 mm×210 mm×15 mm;Automet 250型自动研磨机;TESCAN扫描电子显微镜;电解腐蚀装置;EDS-OXFORD能谱分析仪;Instron3369电子万能力学试验机(标尺为30 mm,以2 mm/min等速拉伸,每组数据测试3根拉伸样,取平均值).

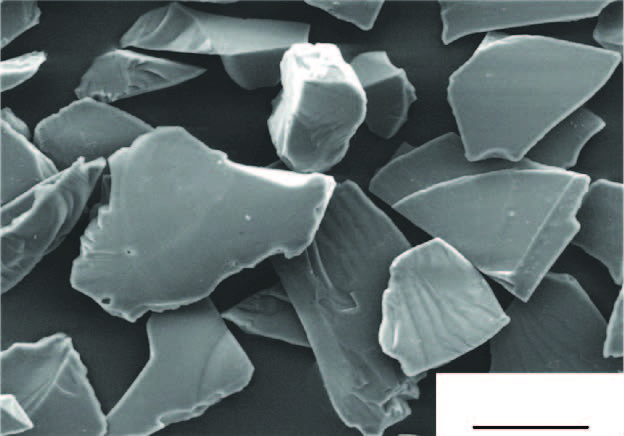

1.2 实验材料与方法复合材料制备实验:实验所用SiC颗粒是市售磨料级绿SiC.经超声水洗、烘干、高温氧化焙烧使颗粒表面生成SiO2覆盖层[10]、过筛等预处理工艺.图 1为预处理后颗粒形貌.

|

图 1 预处理后的SiC 颗粒SEM 照片 |

基体选用7085铝合金,成分见表 1.实验分3种方案制备SiC颗粒体积分数为10%的复合材料.

| 表 1 实验用7085铝合金成分(质量分数/% |

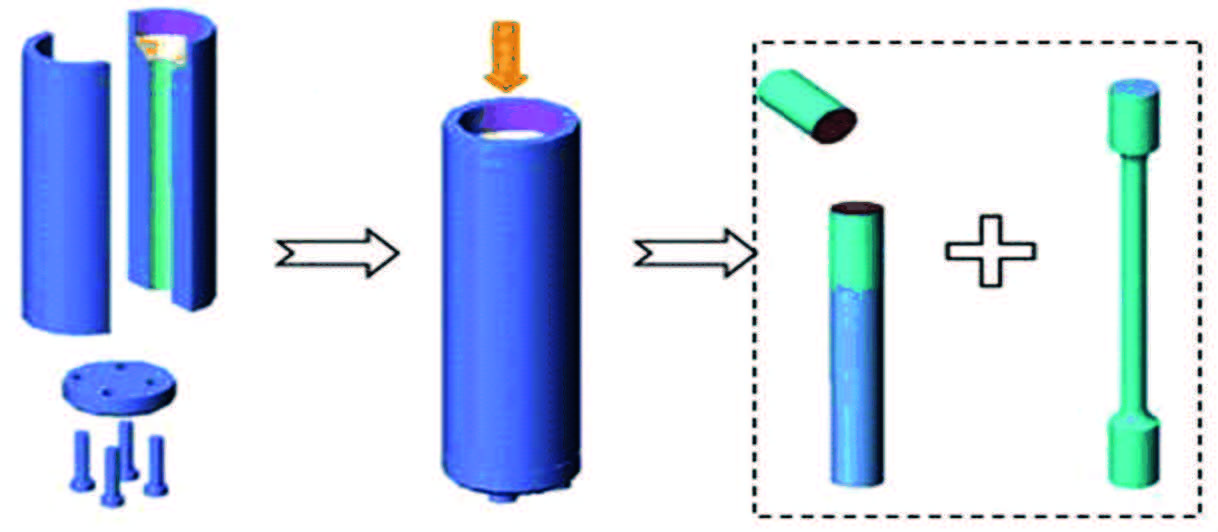

方案Ⅰ:将铝合金锭(3.5 kg)放入电阻加热炉中的石墨坩埚中进行熔炼并打渣.在大气环境下将熔体冷却至半固态(625 ℃左右),加入预热的粒径80 μm(180#)SiC颗粒并搅拌.调升温度至720~750 ℃,机械搅拌20 min,速度150~200 r/min[13],取坩埚心部铝液铁模浇注水淬试样2根:棒样I、棒样II(图 2),尺寸为Φ15 mm×120 mm.

|

图 2 铁模取样示意图 |

方案Ⅱ:在方案Ⅰ的基础上,加入超声施振30 min,插入深度为25 mm[14],铁模浇注,水淬.方案Ⅲ:将SiC颗粒混入半固态铝熔体后,直接施加超声30 min,铁模浇注,水淬.

将颗粒换成粒径37 μm(400#),重复以上实验方案制备复合材料.

基体合金超声辅助制备实验:熔炼同等质量的铝合金锭,精炼并于720~750 ℃保温,施加超声30 min,铁模浇注,水淬.

1.3 样品制备样品制备:棒样Ⅰ上切取Φ20 mm×20 mm块样.块样①经打磨、抛光,进行扫描电镜观察;块样②打磨、初抛后,通过电解抛光(电解液为体积分数70%~85% H3PO4,电压和电流密度分别为25 V和20~80 A/dm2,时间4~20 min)对颗粒进行暴露处理,清洗干燥后进行扫描电镜观察.棒样Ⅱ按图 3加工成拉伸样品.

|

图 3 拉伸测试样品尺寸 |

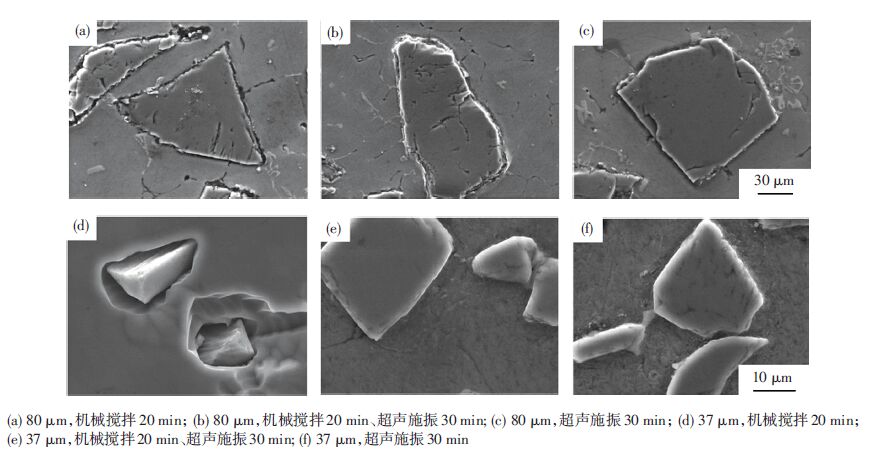

图 4为颗粒增强7085复合材料界面结合形态.由图 4(a)可知,对于80 μm的SiC颗粒增强7085复合材料,机械搅拌后,颗粒逐渐混入熔体,但颗粒表面被少许气体层包裹,界面气孔缺陷明显.在方案II制备中,机械搅拌和超声施振后,颗粒表层气体层基本消除,且颗粒表面隐约形成界面产物包裹层,见图 4(b).而在方案III制备中,半固态混入后,30 min的持续施振,得到的颗粒与熔体结合界面紧实且干净,见图 4(c).37 μm的SiC小颗粒(400#)与铝熔体结合过程如图 4(d)~4(f)所示.由图 4(d)可知,通过半固态混合和机械搅拌,颗粒基本被气泡包裹,颗粒与熔体润湿情况差.由图 4(e)可知,机械搅拌与超声施振30 min后,界面结合情况大为改善,熔体在颗粒表面充分铺展,界面干净紧实.由图 4(f)可知,半固态混合后加入超声30 min,气体包裹层基本消失,颗粒与熔体结合良好.

|

图 4 SiCp/7085复合材料SEM照片 |

图 5(a)~5(c)为80 μm大颗粒(180#)增强7085复合材料制备过程中界面反应产生界面产物及其形貌,表 2为各试样能谱分析结果,其值为各采样点平均结果.

|

图 5 SiCp/7085复合材料界面高倍SEM照片 |

| 表 2 图 5中各试样颗粒能谱分析结果(摩尔分数/%) |

制备方案I:由图 5(a)可清楚地观察到,颗粒表面被大量晶体稀疏地包裹,晶体尺寸多为3~8 μm,据能谱检测结果分析,可推断其由单一的Al4C3构成.方案II制备过程中,界面形成一层致密的反应层,反应产物形态较之前稍有圆滑(图 5(b)),仍为Al4C3.在制备方案III中,超声施振30 min后,界面反应产物层次有序排列在颗粒表面,尺寸减小(图 5(c)),能谱分析结果对比发现,超声施振后期原有的Al4C3间隙处产生了MgAl2O4(尖晶石).相较于较大颗粒,由图 4(d)可知,机械搅拌不能彻底有效地改善小颗粒与熔体结合状况,难以发生界面反应,颗粒表面较为光洁干净.由图 5(d)可知,经过机械搅拌和超声施振,颗粒表面覆盖了尺寸为0.5~1.0 μm的微小颗粒,形成一层致密的、形貌规则的反应产物.据能谱结果推断,成分主要为MgAl2O4.方案III(半固态混合-超声施振),界面处析出一层粒径小于1 μm的反应产物.经检测,成分主要为MgO(颜色较暗)、MgAl2O4(颜色较亮),两者交错分布在颗粒表面(图 5(e)).

2.2 制备过程界面结合机理分析超声作用于熔体产生的高频周期压力变化以及粘滞熔体对声能的吸收使复合材料熔体中产生显著的超声空化、声流现象[15].超声声流能在一定程度上实现熔体宏观搅动[16],促进颗粒均匀分布的同时促使颗粒熔体相互碰撞、挤压、摩擦,减薄气体层厚度.超声空化作用通过空化泡溃灭,产生熔体局部高达104 k的高温和105 MPa的高压[17],如此高温高压能够去除颗粒表面气体层和氧化膜,增大颗粒表面能,降低局部熔体表面能,从而改善增强体颗粒与基体合金熔体之间的润湿.此外,光洁后的增强体颗粒,实现了颗粒与熔体全面接触,使活性元素镁能顺畅的向界面扩散,有利于界面反应,实现界面化学产物结合.

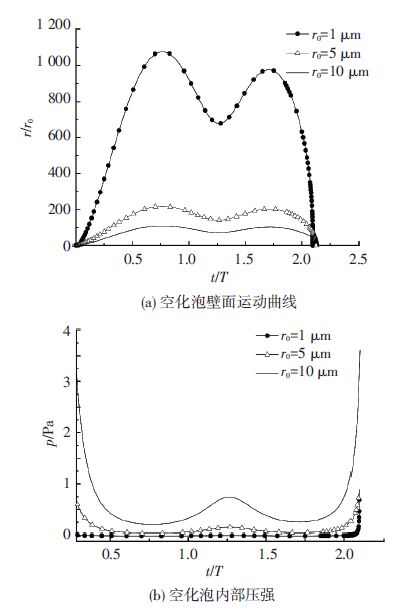

图 6所示为空化泡壁面运动曲线及内部压强.由Rayleigh-Plesset方程[18]计算可知:如图 6(b)所示,处于负压区的空化泡内部压强小于0.01 Pa,满足Mg的扩散蒸汽压(经计算,约为20.8 Pa),空化泡附近熔体中的Mg将向泡内扩散.空化泡在向界面运动并与颗粒表层气泡结合的同时也促进Mg向界面处的迁移[19].

|

图 6 空化泡壁面运动曲线及内部压强 |

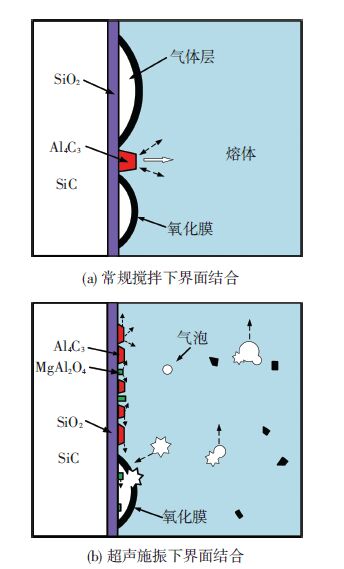

大颗粒增强复合材料常规搅拌制备界面结合情况如图 7(a)所示,颗粒表面残存气体吸附层与氧化膜包裹层(图 4(a))阻断了Mg与颗粒直接接触,使得镁元素参与界面反应的几率大为下降.部分破碎、裸露区域SiC与附近铝熔体反应生成脆性相Al4C3覆盖在颗粒表面,进一步阻碍其他合金元素迁移,且如图 7(a) 所示,颗粒表面残存气体层阻碍了界面反应在颗粒表面横向扩展,元素迁移仅限于垂直颗粒表面方向,故Al4C3厚度随反应时间增长而变厚,造成Al4C3粗大(3~8 μm).后续超声的加入打碎了残留气体包裹层,使界面反应更充分,产物晶体棱角钝化,形成致密Al4C3包裹层.图 7(b)为半固态混合后立即施加超声界面结合示意图,超声作用光洁了颗粒表面,颗粒与熔体结合状况良好,使界面反应在颗粒表面各个方向顺畅进行,形成界面产物颗粒尺寸更小、厚度更薄,表层分布更均匀,且Mg在Al4C3之间间隙中参与反应生成了MgAl2O4.

|

图 7 SiCp/7085(80 μm)复合材料界面结合示意图 |

然而,对于小颗粒增强复合材料,小颗粒气体吸附、团聚现象严重,半固态搅拌与机械搅拌不足以完全清除颗粒表面气体吸附与氧化层包裹,致使颗粒无法实现与熔体有效结合(图 4(d)),难以发生界面反应.

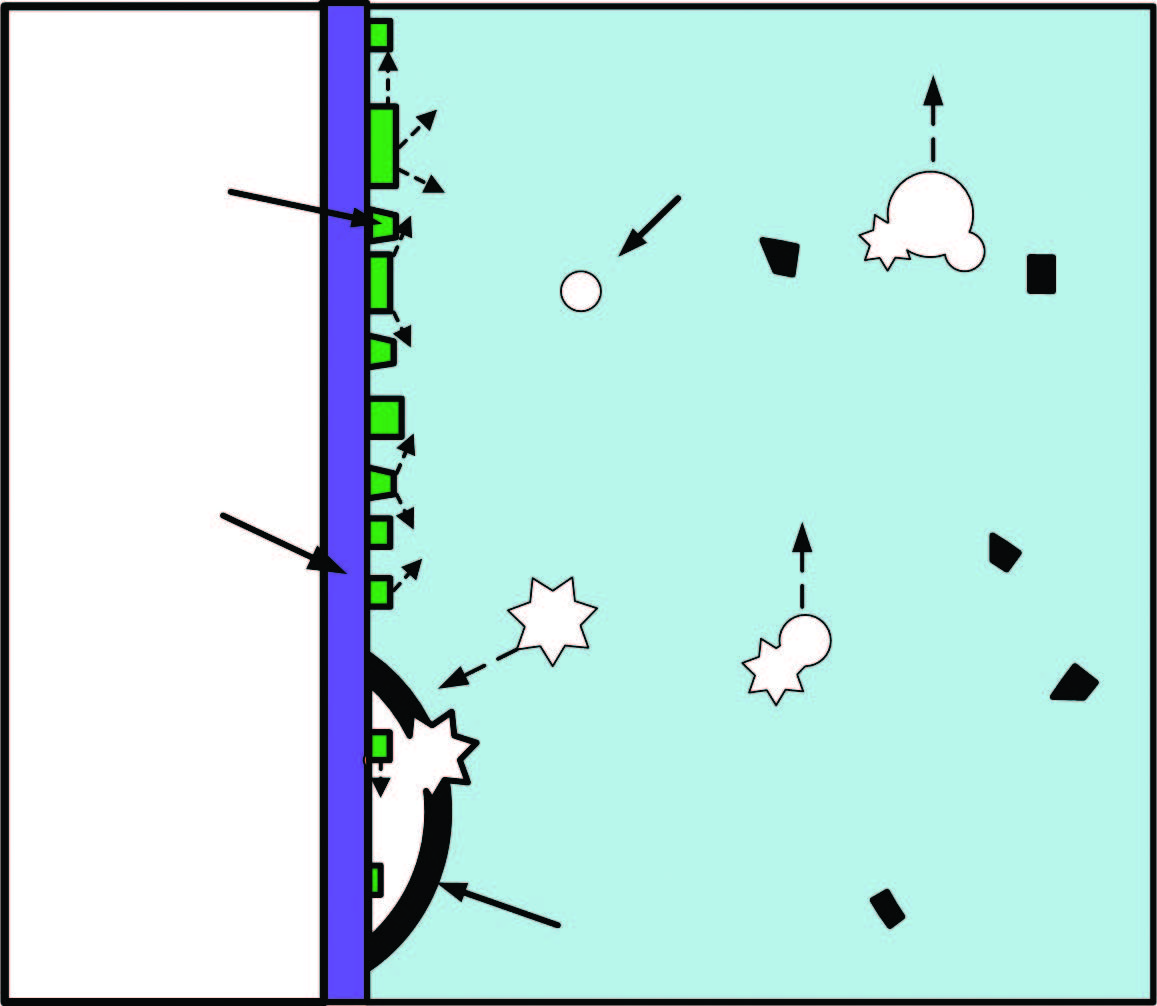

超声施振过程如图 8所示,超声改善了界面结合,使得界面反应在颗粒表面横向扩展充分,反应产物形核数增多,所生成产物更加细小、紧致[16].同时,渗透有镁元素的空化泡在向壁面运动的同时,提升了界面附近Mg含量,有利于MgO、MgAl2O4的形成,也对SiC颗粒与Al熔体起到阻断作用,抑制Al4C3产生.

|

图 8 超声辅助制备SiCp/7085 (37 μm )复合材料界面结合示意图 |

图 9为80 μm增强颗粒(180#)复合材料的3种制备方案样品拉伸断口的电镜图.由图 9可知,暴露出的SiC颗粒分布较为均匀,没有出现严重的颗粒团聚缺陷.制备方案I机械搅拌样拉伸断面存在疏松,断裂形式为颗粒断裂为主,也存在界面脱粘现象,见图 9(d);制备方案II中,机械搅拌后再施加超声施振30 min,疏松以及界面粘脱现象得到了显著改善,见图 9(e);制备方案III中,超声施振30 min,拉伸断面中疏松基本消除,颗粒多以断裂形式暴露出来,与基体结合良好的颗粒断裂面光滑,见图 9(f).

|

图 9 SiCp/7085复合材料拉伸断面SEM (80 μm) |

图 10为37 μm增强颗粒(400#)复合材料的3种制备方案样品拉伸断口的电镜图.方案I机械搅拌20 min,颗粒团聚明显,且伴随严重的气孔和疏松,颗粒团聚成为主要裂纹源;方案II超声施振30 min,所制得样品气孔与疏松基本消除,断面处暴露的颗粒以界面脱粘或颗粒撕裂的形式出现,且排布均匀,同时颗粒周围存在大量的小韧窝.制备方案III所制得拉伸样品断口,颗粒多以颗粒断裂出现在断裂面,排布较为均匀,不存在严重团聚现象.

|

图 10 SiCp/7085复合材料拉伸断面高倍SEM(37 μm) |

表 3为不同粒径颗粒增强复合材料及7085铝合金拉伸性能.相比于7085铝合金材料,方案Ⅰ制备的复合材料抗拉强度略微下降,由上述界面微观组织及断口分析也可知,单纯的机械搅拌未能有效消除颗粒与熔体界面结合不良的材料缺陷.方案Ⅱ、Ⅲ制备SiC颗粒增强7085复合材料的抗拉强度得到有效提升,弹性模量也得到一定改善,而断后伸长率下降.拉伸强度的提升说明颗粒的存在对基体具有强化作用,弹性模量的增长也反映了图 4所示超声施振后界面结合的良好状态.总体而言,方案Ⅱ、Ⅲ所制备相同体积分数的不同粒径增强颗粒复合材料的抗拉强度、弹性模量、断后伸长率差异并不显著.但在制备方案Ⅱ中,半固态搅拌以及机械搅拌对于去除大颗粒表层吸附物效果优于小颗粒,促进了界面反应生成Al4C3界面反应层,但产物尺寸相对粗大,排列相对稀疏;对于小颗粒,直至超声施振,界面反应才得以充分进行,生成尺寸更小,排列更为规整的强化相MgAl2O4、MgO.所以随着增强相SiC粒径尺寸的增大,方案Ⅱ制备材料抗拉强度、弹性模量略微减小,而方案Ⅲ所制备复合材料的拉伸性能与方案Ⅱ呈现相反的趋势.

| 表 3 不同粒径颗粒增强复合材料及7085铝合金拉伸性 |

1) 机械搅拌能促进大颗粒(80 μm)与熔体结合,但对小颗粒(37 μm)效果不明显.超声作用能有效改善颗粒与熔体界面结合,打破颗粒团聚,消除气孔、疏松.

2) 超声施振对不同粒径颗粒增强7085复合材料界面反应产物影响不同.针对大颗粒,超声施振能改善界面产物形态(主要为Al4C3和MgAl2O4),形成紧密界面产物覆盖层;针对小颗粒,超声施振能促进生成尺寸细小,排列规整、紧密的MgO、MgAl2O4覆盖层.

3) 对比3种制备方案,方案Ⅱ、Ⅲ能有效提升材料拉伸性能.其中方案Ⅱ制备小颗粒(37 μm)增强7085与方案Ⅲ制备大颗粒(80 μm)增强7085拉伸性能最佳.

| [1] |

IZCILER M, MURATOGLU M. Wear behaviour of SiC 2124 Al alloy composite in RWAT system[J]. Journal of Materials Processing Technology, 2003, 132 (1) : 67 –72.

( 0) 0)

|

| [2] |

KUMAR K K A, VISWANATH A, RAJAN T P D, et al. Physical,mechanical,and tribological attributes of stir-cast AZ91/SiCP comoposite[J]. Acta Metallurgica Sinica, 2014, 27 (2) : 295 –305.

DOI: 10.1007/s40195-014-0045-3 ( 0) 0)

|

| [3] |

XUE C, YU J K, ZHU X M. Thermal propertiesof diamond/SiC/Al composites with high volume fractions[J]. Materials & Design, 2011, 32 (8/9) : 4225 –4229.

( 0) 0)

|

| [4] |

HAN Y Y, GUO H, YIN F Z, et al. Microstructure and thermal conductivity of copper matrix composites reinforced with mixtures of diamond and SiC particles[J]. Rare Metals, 2012, 31 (1) : 58 –63.

DOI: 10.1007/s12598-012-0463-1 ( 0) 0)

|

| [5] |

GOWRI SHANKAR M C, JAYASHREE P K, SHETTY R, et al. Individual and combined effect of reinforcements on stir cast aluminum metal matrix composites: a review[J]. International Journal of Current Engineering and Technology, 2013, 3 (3) : 922 –934.

( 0) 0)

|

| [6] |

郑喜军, 米国发. 碳化硅颗粒增强铝基复合材料的研究现状及发展趋势[J]. 材料热处理技术, 2011, 40 (12) : 92 –96.

ZHENG Xijun, MI Guofa. Research status and development trend of SiCp/Al composite[J]. Material & Heat Treatment, 2011, 40 (12) : 92 –96.

( 0) 0)

|

| [7] |

LIU G W, MUOLO M L, VALENZA F, et al. Survey on wetting of SiC by molten metals[J]. Ceramics International, 2010, 36 (4) : 177 –1188.

( 0) 0)

|

| [8] |

蒋日鹏. 超声场对高强铝合金凝固过程的影响规律与作用机理研究[D]. 长沙: 中南大学,2014:11.

( 0) 0)

|

| [9] |

刘贯军, 李文芳, 杜军. 铝、镁基复合材料的润湿性探究[J]. 铸造, 2006, 55 (9) : 911 –915.

LIU Guanjun, LI Wenfang, DU Jun. Investigation on wettability of Al-Mg metal matrix composites[J]. Foundry, 2006, 55 (9) : 911 –915.

( 0) 0)

|

| [10] |

ZHANG H W, GENG L, GUAN L N, et al. Effect of SiC particle pretreatment and stirring parameters on the microstructure and mechanical properties of SiCp/Al-6[J]. Materials Science and Engineering A, 2010, 528 (1) : 513 –518.

DOI: 10.1016/j.msea.2010.09.046 ( 0) 0)

|

| [11] |

施忠良, 顾明元, 刘俊友, 等. 氧化的碳化硅与铝镁合金之间的界面反应[J]. 科学通报, 2001, 46 (14) : 1161 –1165.

SHI Zhongliang, GU Mingyuan, LIU Junyou, et al. The interfacial reaction between oxidized SiC and Al-Mg alloy[J]. Chinese Science Bulletin, 2001, 46 (14) : 1161 –1165.

( 0) 0)

|

| [12] |

张宏伟. 机械搅拌制备SiCp/Al-Mg复合材料及其凝固行为的研究[D].哈尔滨:哈尔滨工业大学, 2011: 130.

英文文献

( 0) 0)

|

| [13] |

ZHOU W, XU Z M. Casting of SiC reinforced metal matrix composites[J]. Journal of Materials Processing Technology, 1997, 63 : 358 –363.

DOI: 10.1016/S0924-0136(96)02647-7 ( 0) 0)

|

| [b14] |

李晓谦, 蒋日鹏, 张立华, 等. 超声施振深度和冷却方式对纯铝凝固组织的影响[J]. 北京理工大学学报, 2008, 28 (4) : 290 –293.

LI Xiaoqian, JIANG Ripeng, ZHANG Lihua. Effects of depth and method of cooling upon applying ultrasonic vibration on the solidification structures of pure aluminum[J]. Transactions of Beijing Institute of Technology, 2008, 28 (4) : 290 –293.

( 0) 0)

|

| [15] |

王俊, 陈锋. 高能超声在制备颗粒增强金属基复合材料中的作用[J]. 上海交通大学学报, 1999, 33 (7) : 813 –816.

WANG Jun, CHEN Feng, et al. Effects of high intensity ultrasonic during MMCp abrication[J]. Journal of Shanghai Jiao Tong University, 1999, 33 (7) : 813 –816.

( 0) 0)

|

| [16] |

COMPBELL J. Effect of vibration during solidification[J]. Int Met Rev, 1981 (2) : 71 –104.

( 0) 0)

|

| [17] |

陈登斌, 赵玉涛, 李桂荣, 等. 高能超声对原位合成Al3Ti/6070复合材料凝固组织的影响及机制[J]. 中国有色金属学报, 2009, 11 (11) : 1956 –1961.

CHEN Dengbin, ZHAO Yutao, LI Guirong, et al. Effects of high intensity ultrasonic on microstructure and mechanism of in-situ Al3Ti/6070 composites[J]. The Chinese Journal of Nonferrous Metals, 2009, 11 (11) : 1956 –1961.

( 0) 0)

|

| [18] |

PLESSET M S, CHAPMAN R B. Collapse of an initially spherical vapor cavity in the neighborhood of a solid boundary[J]. Journal of Fluid Mechanics, 1971, 47 : 283 –290.

DOI: 10.1017/S0022112071001058 ( 0) 0)

|

| [19] |

HAMILTON M F, ILINSKII Y A, MEEGAN G D, et al. Interaction of bubbles in a cluster near a rigid surface[J]. Acoustics Research Letters Online, 2005, 6 (3) : 207 –213.

DOI: 10.1121/1.1930967 ( 0) 0)

|

2016, Vol. 24

2016, Vol. 24