2. 江苏航科复合材料科技有限公司,江苏 镇江 212132

2. Jiangsu Hangke Composite Materials Technology Company of Limited Liability,Zhenjiang,212132,China

以碳纤维为增强体制备的高性能复合材料已经广泛应用于航空、航天等领域[1-3].随着各大应用领域对碳纤维增强复合材料性能要求的不断提高,国际上高性能碳纤维产品已逐渐由T300、T700发展到T800、T1000甚至T1100,如T1000,T1100,IM9等.国内T300、T700等通用级碳纤维已有较多的研究与应用,对于T800级碳纤维因刚实现产业化生产,相关研究和应用方面的报导很少[3-8].

HKT800碳纤维是国内最早实现产出的T800级高性能碳纤维产品,由江苏航科复合材料科技有限公司依托中国科学院技术,2012年初实现批量稳定生产[8].目前对于HKT800碳纤维产品,尚无相关结构、性能和应用方面的系统分析研究报告.

本文对HKT800高性能碳纤维的晶体结构、孔结构、微观形貌等进行了深入的表征和对比分析,重点在于剖析国产T800碳纤维的微观结构特性,寻求宏观性能的工艺依据.

1 实 验 1.1 材料HKT800碳纤维,江苏航科复合材料科技有限公司;T800碳纤维,日本东丽公司,具体性能参数测试结果见表 1.

| 表 1 碳纤维力学性能列表 |

碳纤维力学性能按照GB/T 3362—2005进行测试,使用日本岛津AG-X型万能材料试验机;碳纤维表截面微观形貌分析使用日本JSM-7001F型扫描电镜;晶体结构拉曼光谱使用法国J.Y.公司LabRAM HR800型显微激光拉曼光谱仪,扫描范围100~4 000 cm-1,分辨率2 cm-1;碳纤维中孔的体积和数量分布用美国PoreMaster-60型压汞仪进行测试;碳纤维表面粗糙度用原子力显微镜(AFM)进行测试,扫描范围5 μm×5 μm;碳纤维微晶参数和微孔信息测试采用Empyrean-1型X射线多晶衍射仪.

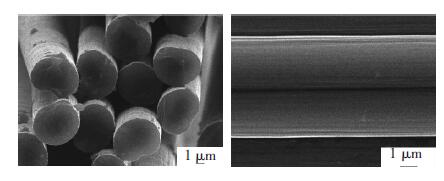

2 结果与讨论 2.1 微观形貌图 1是HKT800碳纤维的扫描电子显微镜照片,可以看到,HKT800碳纤维具有典型的纤维结构特征,截面基本为圆形,少量纤维截面呈腰果形,碳纤维表面沿轴向分布有大量的沟槽,HKT800碳纤维腰果形截面的存在与东丽T800碳纤维不同[9],碳纤维表面沟槽的形成原因是湿法纺丝工艺下原丝表面形成沟槽在预氧化、碳化后的遗留以及碳纤维后期表面处理的氧化刻蚀.主要成因为:湿纺工艺下,凝固丝条表面形成的弹性凝胶外表在单轴向拉伸力作用下,沿轴向伸长和径向收缩,使凝固丝条细旦化,横截面积逐步减小,导致表面形成折叠皱褶.另外,丝条内部溶剂逐步被凝固剂水置换,导致塌陷也加大了形成褶皱的驱动力.这些表面沟槽在凝固成纤过程中形成,在单轴向牵伸力作用下沿纤维轴取向排列.碳纤维表面沟槽的形成能够增加碳纤维的比表面积和表面能,有利于碳纤维和基体树脂的互相渗透以增强它们之间的机械啮合效果,当碳纤维与树脂复合时,树脂作为流动相会流入碳纤维表面的沟槽中,固化后即形成固态界面相,从而使树脂和碳纤维紧密的结合在一起,形成一个承载外力的整体.不过碳纤维表面沟槽深浅不一,其存在也会增加纤维表面的缺陷,在一定程度上影响到碳纤维本身的力学性能.

|

图 1 HKT800碳纤维SEM照片 |

用原子力显微镜(AFM)检测HKT800碳纤维的表面粗糙度,结果见图 2,扫描范围设置5 μm × 5 μm.

|

图 2 HKT800碳纤维AFM照片 |

测试结果显示,HKT800碳纤维的表面粗糙度Ra=(43±21) nm,去除上浆剂后,碳纤维表面粗糙度会有所增加,Ra =(53 ± 22) nm.由于HKT800碳纤维少数存在腰果形截面,腰果中心区的粗糙度明显大于平滑区,使得碳纤维的粗糙度离散系数较大.碳纤维表面沟槽十分有利于提高纤维与树脂之间的机械啮合作用,纤维表面粗糙度大,则机械锚定力越大,一定程度上可以提高复合材料的界面粘结性能[2].

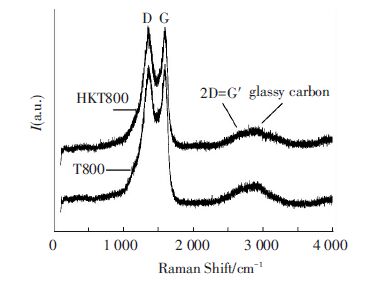

2.2 晶体结构 2.2.1 拉曼光谱拉曼光谱属于散射光谱,常用来研究碳纤维表面结构的石墨化度或有序化程度,石墨是具有碳六角网平面的层状结构,而碳纤维具有乱层石墨结构,其激光拉曼光谱测试一般会产生2个主要峰:分别在1 580 和1 358 cm-1左右.1 580 cm-1处的G峰,是石墨网平面内相邻碳原子在相反方向产生的强振动处出现的强共振线,称为G线,其强度或半高宽可以用来表征石墨结构中sp2杂化结构的完整程度,对应的是理想石墨单晶的平面振动模式E2g;对于石墨化程度较低的碳纤维材料,除了G线外,还会在1 358 cm-1处出现一条D线,是微晶小、边缘不饱和碳原子多、取向低、不对称碳原子多和结构缺陷多的反应.1 358 cm-1处的D峰被指认为类金刚石碳sp3电子结构的A1g联合振动模式,对应于无定形碳的晶格振动模式.所以可用D线强度和G线强度的比值来判断碳纤维的石墨化程度和结构的完整性.碳纤维表面微晶尺寸La与两峰积分强度比ID/IG(以R表示)的函数关系为La = 4.4/R,即R的数值越小,微晶尺寸越大,碳纤维石墨结晶越完整,石墨化程度就越高,因此常用R值的大小来评价材料的石墨化程度[10-11].碳纤维的拉伸强度与其石墨微晶尺寸平方根成反比[11].

图 3为HKT800和T800碳纤维的拉曼光谱,具有典型的碳纤维拉曼特性,主要存在1 358 cm-1处的D峰和1 580 cm-1处的G峰,根据上述分析,经计算HKT800碳纤维的R值为1.07,T800碳纤维R值为0.99,两者非常接近,也可知其碳纤维表面的微晶尺寸是比较小的,这也是碳纤维强度较高的原因之一.另外,碳纤维表面存在有大量不饱和碳原子,可以在碳纤维和基体树脂间形成较强的相互作用.碳纤维表面的晶粒结构、尺寸等情况与其制造过程特别是高温碳化温度和时间是密切相关的,HKT800碳纤维生产中高温碳化处理温度在1 400 ℃左右,高温碳化工艺段温度不高,从而晶粒尺寸较小,乱层石墨结构的石墨化程度不高.

|

图 3 HKT800和T800碳纤维拉曼光谱 |

由图 3还可看到,在2 600~ 3 000 cm-1区间存在一个较宽的峰,该峰一般由2个峰组合而成,其一位于2 600 ~ 2 730 cm-1称为G'线或2D线,属于D线的谐波,与类石墨材料中存在的电子谱带结构有关,结晶石墨和石墨化纤维在高石墨化温度下会分裂成峰,仅仅是碳纤维则较弱.另一个位于~2 950 cm-1峰为G"线,是玻璃态碳结构的反应.

2.2.2 广角X射线衍射用XRD测定碳纤维的结构参数,其晶面间距d和X射线的波长关系用布拉格方程进行表示,碳纤维石墨微晶大小和堆叠厚度通过谢乐公式进行计算.通过X射线衍射仪对碳纤维样品进行方位角扫描,测试过程中,当方位角从0°到360°时,0°~180°和180°~360°可以得到2个不连续的半高斯型衍射峰,通过Jade拟合出半峰宽,代入取向度,k为0.89,HKT800碳纤维和T800碳纤维广角X射线衍射见图 4,具体微晶参数见表 2.

|

图 4 HKT800和T800碳纤维广角X射线衍射 |

| 表 2 碳纤维微晶参数 |

理想石墨材料的层间距理论值为0.335 4 nm,碳纤维具有乱层石墨结构,层间距通常大于0.34 nm,晶粒尺寸为1.5 ~ 5.0 nm,碳纤维层间距越小,其晶体排列越整齐,石墨化程度越高,其弹性模量越高.从表 2知:HKT800碳纤维的半高宽均值为4.72,低于东丽T800碳纤维的4.86,这两者层间距比较一致,均为0.347 nm,HKT800碳纤维的堆叠尺寸为1.703 nm,高于东丽T800碳纤维的1.65 nm,取向度81.9 %也略高于东丽T800碳纤维产品.

对于类石墨结构材料,石墨微晶取向越好,相同的衍射晶面数越多,衍射弧宽度越窄,半高宽值越小,上述数据符合此规律.对于高强型碳纤维材料,其微晶越小、取向度越高,其强度越高.一般认为,碳纤维缺陷大小与微晶尺寸属于同一数量级,微晶尺寸越大、缺陷也越大,从而导致碳纤维拉伸强度下降,这是细晶化的结构理论基础.总之,细晶化是提高碳纤维拉伸强度比较有效可行的措施之一.

2.3 孔结构与分布石墨的理论密度为2.266 g/cm3,T800级碳纤维的密度约为1.81 g/cm3,低于石墨的理论密度,碳纤维密度是由碳的乱层结构和孔隙组成的,碳纤维密度越高,孔隙率越低,碳纤维的拉伸强度越高,所以,降低孔隙率、提高密度是提高碳纤维拉伸强度的有效途径.碳纤维的孔隙率可用广角X射线衍射测试,计算公式为[12-13]

| $孔隙率\left( \% \right) = \left( {1 - {{d \times \rho } \over {{d_0} \times {\rho _0}}}} \right) \times 100.$ | (1) |

式中:d是用WAXD测出的碳纤维层间距,nm;d0是理想石墨的层间距理论值,为0.335 4 nm;ρ为碳纤维密度,g/cm3;ρ0为理想石墨密度,为2.266 g/cm3.

根据广角X射线衍射(WAXD)测试结果,HKT800碳纤维和东丽T800碳纤维的层间距均为0.347 nm,密度也一致,结合式(1) ,经计算2种碳纤维的孔隙率均为17.4 %.

2.3.1 小角X射线散射检测碳纤维微孔高性能碳纤维不仅需要关注其孔隙率,还需要了解其孔的大小、形状和具体空间分布等信息.碳纤维是由纤维和微孔构成的两相结构,因两者电子密度的不同,特别是两相界面存在的电子密度的不连续性,产生的散射不同,所以,根据观察到的散射光强度、散射角大小与纤维中的微孔形状、尺寸和分布有着密切联系,小角X射线散射(SAXS)经常被用来研究碳纤维中的微孔特性.

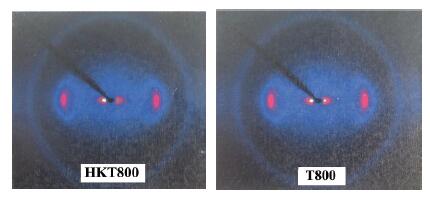

HKT800碳纤维和东丽T800碳纤维小角X射线散射见图 5,通过SAXS散射花样,可以了解它们的微孔尺寸等特性,图中竖直方向散射图形长度大于水平方向,说明微孔呈针状,并沿碳纤维轴向取向[9, 11].SAXS的具体计算结果见表 3.表 3中,B为微孔偏离碳纤维轴取向程度,n为微孔数,L为微孔长度,l为微孔横截面平均切割线长度,V为微孔体积,其函数关系为

| ${V_\infty } = nL{l^2}.$ | (2) |

即,微孔体积正比于微孔数、微孔长度和微孔横截面平均切割线长度.

|

图 5 HKT800和T800碳纤维小角X射线散射 |

| 表 3 SAXS检测结果得到的微孔信息 |

从表 3可以看到,HKT800碳纤维微孔偏离碳纤维轴取向程度比东丽T800碳纤维要低一些,其微孔长度L平均值为60.31 nm,低于东丽T800碳纤维的71.86 nm,同样其微孔横截面平均切割线长度l平均值4.77,低于东丽T800碳纤维的5.30,HKT800碳纤维最终的微孔体积V为1.43,略低于东丽T800碳纤维的1.6.

因碳纤维拉伸强度不仅受孔隙率的影响,还受到孔的形状、取向程度等因素的影响,综合对比HKT800碳纤维与东丽T800碳纤维,根据X射线衍射(WAXD)结果,两者孔隙率基本一致,根据小角X射线散射(SAXS)计算结果,HKT800碳纤维在孔偏离轴取向度、微孔体积等方面略优于东丽T800.

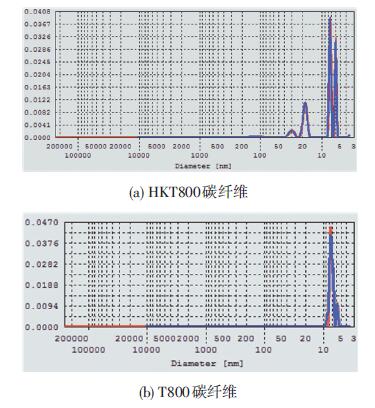

2.3.2 压汞仪检测碳纤维孔分布用压汞仪对碳纤维进行孔分布的检测,相较于小角X射线散射(SAXS)检测微孔信息,其具有明显不同之处,压汞仪测试选用的样品量较大,更具有宏观代表性,可以获得孔的数量分布和尺寸分布等信息,尺寸包括纳米级、微米级以及更大尺寸孔等.为明晰测试结果,首先说明碳纤维单丝之间的孔隙和碳纤维表面的沟槽定义为外部的大尺寸孔,嵌于碳纤维内部的孔称为微孔,对比分析的重点是比较碳纤维中的微孔分布情况.

图 6为HKT800碳纤维和东丽T800碳纤维中微孔的尺寸分布情况.

|

图 6 碳纤维中孔的尺寸分布 |

由图 6可以看到,HKT800碳纤维与东丽T800碳纤维有明显不同,东丽T800碳纤维中的微孔基本分布在5~10 nm,而HKT800碳纤维中微孔主要分为2个部分,分别在5~8 nm和15~50 nm之间,单从碳纤维中微孔的尺寸分布看,HKT800碳纤维在15~50 nm之间存在有一定比例的孔,说明相对于东丽T800碳纤维,存在有一些尺寸较大的微孔.而2种碳纤维的微孔数量分布测试表明,T800碳纤维中微孔数量多于HKT800碳纤维,整体上T800碳纤维和HKT800碳纤维微孔的总体积基本持平,即2种碳纤维的孔隙率是相当的,这和前面的表征结果是一致的.

碳纤维中孔隙的形成是碳化过程中有大量气体产物,其逸走在原位产生缺陷的同时,逸走通道产生了大量气孔.其预氧化过程中结合的氧以H2O、CO和CO2脱除,氮以NH3、HCN和N2释放,尤其在1 000 ℃以后,已形成乱层石墨结构雏型,大量缩聚副产物N2的逸走残留下大量气孔.

3 结 论1) HKT800碳纤维和T800碳纤维同属湿法纺丝工艺,表面均带有大量沟槽,但是少量HKT800碳纤维截面为腰果形,不同于T800碳纤维,且表面粗糙度较大,一定程度上可以提高其复合材料的界面粘结性能.

2) HKT800碳纤维表面微晶尺寸较小,存在有大量不饱和碳原子,有利于碳纤维和基体树脂间形成较强的相互作用.HKT800碳纤维与T800碳纤维层间距一致,但半高宽低于、堆叠尺寸高于、取向度略高于T800碳纤维.

3) HKT800碳纤维和T800碳纤维孔隙率一致,HKT800碳纤维微孔偏离碳纤维轴取向程度、微孔长度、微孔横截面平均切割线长度均略低于T800碳纤维.2种碳纤维微孔的尺寸和数量分布也存在差异.

| [1] |

井敏, 谭婷婷, 王成国, 等. PAN基碳纤维的微观结构与力学性能相关性分析[J]. 航空材料学报, 2013, 33 (1) : 78 –85.

JING Min, TANTingting, WANG Chengguo, et al. Correlation between microstructure and mechanical properties of PAN-based carbon fiber[J]. Journal of Aeronautical Materials, 2013, 33 (1) : 78 –85.

( 0) 0)

|

| [2] |

王迎芬, 彭公秋, 李国丽, 等. T800H碳纤维表面特性及T800H/BA9918复合材料湿热性能研究[J]. 材料科学与工艺, 2015, 23 (4) : 115 –120.

WANG Yingfen, PENG Gongqiu, LI Guoli, et al. Study on surface characteristic of T800H carbon fiber and hygrothermal performance of T800H/BA9918 composite[J]. Materials Science & Technology, 2015, 23 (4) : 115 –120.

( 0) 0)

|

| [3] |

李烨, 肈研, 孙沛, 等. 碳纤维表面状态对其复合材料界面性能的影响[J]. 材料科学与工艺, 2014, 22 (2) : 86 –91.

LI Ye, ZHAO Yan, SUN Pei, et al. Effect of carbon fiber surface characteristics on the micro-interfacial properties of its reinforced composites[J]. Materials Science & Technology, 2014, 22 (2) : 86 –91.

( 0) 0)

|

| [4] |

黄彬瑶, 段跃新, 杨喆, 等. 上浆剂对国产碳纤维复合材料界面性能的影响[J]. 材料科学与工艺, 2014, 22 (5) : 60 –65.

HUANG Binyao, DUAN Yuexin, YANG Zhe, et al. Effects of sizing agents on the interface property of domestic carbon fiber composite[J]. Materials Science & Technology, 2014, 22 (5) : 60 –65.

( 0) 0)

|

| [5] |

WANG L L, LI P, LI L C, et al. Effect of surface properties of T800 carbon fibers on epoxy /fiber interface adhesion[J]. Polymers & Polymer Composites, 2013, 21 (9) : 607 –612.

( 0) 0)

|

| [6] |

ZAFFAR M K, ALI H M, BEN M, et al. The drilling-induced failure mechanisms in T800/924C toughened carbon-epoxy composite materials[J]. Journal of Reinforced Plastics and Composites, 2014, 33 : 202 –211.

DOI: 10.1177/0731684413503510 ( 0) 0)

|

| [7] |

GAO Aijun, GU Yizhuo, WU Qing, et al. Influence of processing temperature on interfacial behavior of HKT800 carbon fiber with BMI and epoxy matrices[J]. Chinese Journal of Aeronautics, 2015, 28 (4) : 1255 –1262.

DOI: 10.1016/j.cja.2015.04.003 ( 0) 0)

|

| [8] |

顾红星, 王浩静, 范立东, 等. HKT800碳纤维/AG80环氧树脂复合材料制备及性能[J]. 功能材料, 2015, 46 (15) : 15007 –15010.

GU Hongxing, WANG Haojing, FAN Lidong, et al. Preparation and property of HKT800 carbon fiber /AG80 epoxy resin composite[J]. Journal of Functional Materials, 2015, 46 (15) : 15007 –15010.

( 0) 0)

|

| [9] |

井敏, 谭婷婷, 王成国, 等. 东丽T800H与T800S碳纤维的微观结构比较[J]. 材料科学与工艺, 2015, 23 (2) : 45 –52.

JING Min, TAN Tingting, WANG Chengguo, et al. Comparison on the micro-structure of Toray T800H and T800S carbon fiber[J]. Materials Science & Technology, 2015, 23 (2) : 45 –52.

( 0) 0)

|

| [10] |

刘福杰, 范立东, 王浩静, 等. 高强度炭纤维微观结构分析及力学性能的比较[J]. 功能材料, 2007 (10) : 1723 –1726.

LIU Fujie, FAN Lidong, WANG Haojing, et al. Study of the microstructure and the mechanical properties of high strength PAN-based carbon fibers[J]. Journal of Functional Materials, 2007 (10) : 1723 –1726.

( 0) 0)

|

| [11] |

王明先, 王荣国, 刘文博. 国产高性能碳纤维组织结构表征与性能分析[J]. 玻璃钢/复合材料, 2007 (1) : 28 –32.

WANG Mingxian, WANG Rongguo, LIU Wenbo. Characterization and property analysis of high performance carbon fiber made in china[J]. Fiber Reinforced Plastics/ Composites, 2007 (1) : 28 –32.

( 0) 0)

|

| [12] |

刘立朋, 益小苏, 安学锋, 等. T800/5228A复合材料层间增韧改性[J]. 宇航材料工艺, 2015 (2) : 37 –42.

LIU Lipeng, YI Xiaosu, AN Xuefeng, et al. Interlaminar Toughness Optimizing for T800 /5228A Composite[J]. Aerospace Materials & Technology, 2015 (2) : 37 –42.

( 0) 0)

|

| [13] |

井敏, 谭婷婷, 王成国, 等. 3种高强中模型PAN基碳纤维的微观结构比较[J]. 功能材料, 2014, 45 (8) : 08028 –08032.

JING Min, TAN Tingting, WANG Chengguo, et al. Comparison on the micro-structure of three high-strength and middle-modilus pan-based carbon fiber[J]. Journal of Functional Materials, 2014, 45 (8) : 08028 –08032.

( 0) 0)

|

2016, Vol. 24

2016, Vol. 24