多孔不锈钢材料是一类具有特殊性能的功能材料,其内部含有大量连通或半连通的孔隙,具有密度低、比表面积大、比强度高、透水、透气等特性,广泛应用于工业生产过程中的过滤元器件中.在模具生产中,利用多孔不锈钢良好的散热性和透气性,将其作为注塑模具上的镶嵌块,可解决注塑过程中的困气问题[1].

目前,常用的制备多孔不锈钢材料的方法主要有传统的粉末冶金法、激光烧结法、凝胶注模成型法、粉末注射成型法等.传统制备多孔不锈钢主要采用粉末冶金法,是以金属粉末为原料,经过成型和烧结,制造出半致密的金属材料,其内部含有连通或半连通的孔隙结构,此方法又称为烧结金属多孔材料.QUINARD C,KONG X等[2-3]利用粉末注射成型(PIM)制备多孔316L不锈钢小型零件,通过模拟分析和实验研究相结合,系统研究了粉末颗粒PIM方法的制备工艺,制备出性能良好的多孔不锈钢材料.四川大学朱静等[4]研究了多孔不锈钢粉浆的制备,以316L不锈钢粉末为原料,以水为母液,加入分散剂、粘结剂、造孔剂和稳定剂配置流动性良好的浆料,采用粉浆浇注法制备坯体,通过实验确定了粉浆的最佳配制方案.近年来,有学者[5-7]提出利用快速成形方法,主要是依靠激光烧结,利用激光束将不锈钢粉末熔融堆积而快速成形出任意复杂形状的三维零件.现有技术主要依靠激光,虽然功率高,精度高,容易控制孔隙结构,但由于采用选择性加热,受热区域小,局部热应力较高,容易出现材料的开裂.

本文采用凝胶注模/微波烧结复合工艺制备多孔不锈钢,通过改变凝胶注模的原料配比来选取合适的制备工艺参数;在相同的制备工艺下,通过改变制备的原料来探究制备过程中多孔不锈钢材料的孔隙变化规律,以满足工业上对不同孔隙结构多孔不锈钢的要求.

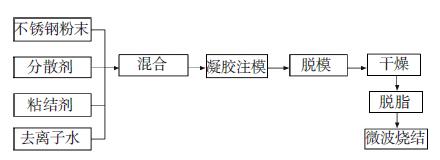

1 多孔不锈钢材料的制备本文在前期项目研究的基础上,参考其他学者的研究工作,提出了一种新的多孔不锈钢的制备工艺——凝胶注模/微波烧结(Gel-casting/Microwave Sintering)复合工艺,并将本课题组[8-10]研究工艺较为成熟的水基天然凝胶体系应用于多孔不锈钢材料坯体的成型,经过脱模、干燥后,获得强度较好的生坯,坯体内部的有机物通过真空加热脱脂,有机物受热挥发为气体随着抽真空系统排出烧结腔,脱脂后的坯体经过微波烧结获得一定的强度,其工艺路线图如图 1所示.

|

图 1 多孔不锈钢制备工艺路线图 |

本实验所用材料为316L不锈钢粉末(南宫市焊博焊接材料有限公司),其粉末形状主要有球形、近球形、条状和不规则形状,化学成分如表 1所示,SEM形貌如图 2所示.

| 表 1 316L不锈钢粉末的化学成分(质量分数/%) |

|

图 2 4种形状316L不锈钢粉末颗粒的SEM形貌 |

实验用振动试验筛(新乡市人从众振动机械厂)筛选所需的粉末区间,用松装密度仪(宁波海曙瑞柯仪器有限公司)测量粉末的松装密度,称取一定量的316L不锈钢粉末,分别按照体积分数52%、54%、56%、58%、60%量取去离子水置于烧杯中,烧杯放在水浴锅中加热到80 ℃,加入相对固体粉末质量为0.8%的分散剂(海藻酸钠,上海青析化工科技有限公司生产),搅拌均匀后加入称量好的316L不锈钢粉末和相对固体粉末质量分数为1%的粘结剂(明胶,广东汕头西龙化工厂生产),持续搅拌至溶液均匀,采用HCl溶液和NaOH溶液来调节浆料的pH值为7,在水浴锅中加热到80 ℃.然后,用旋转黏度计测量浆料的黏度,再浇入模具成型坯体.

1.2 微波烧结工艺凝胶注模成型的316L多孔不锈钢生坯强度很低,经干燥、脱脂后必须再烧结才获得一定的机械性能.目前,国内外学者已经做了很多相关理论的研究,关于微波加热金属粉末还没有十分完善的理论.微波对金属粉末颗粒的穿透力极小,仅为微米级别.金属粉末与微波发生耦合作用仅限于粉末颗粒表面极薄的一层,其吸收的能量不足以有效地加热金属粉末整体.易建宏等人[11]提出,金属粉末内部的自由电荷在电磁场中同时受电场力和洛仑兹力作用,会在金属粉末颗粒内部形成高速环形流动的涡电流,涡电流的焦耳热是微波促进金属粉末压坯加热的机理之一.

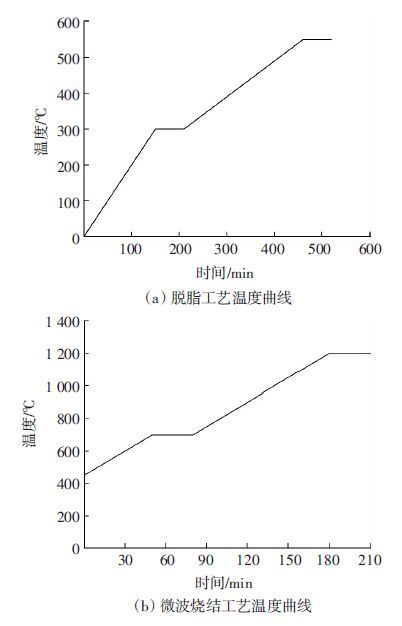

由于干燥后的坯体内含有大量的有机物,先将坯体置于传统烧结炉内进行脱脂,脱脂工艺温度曲线如图 3(a)所示,再将坯体置于HAMiLab-HV3型高真空微波实验炉(长沙隆泰热工有限公司)进行烧结,微波频率为2.45 GHz,真空度为2.4×10-3 Pa.微波烧结温度曲线见图 3(b),其中450 ℃以下为120 W恒功率加热.加热结束后,烧结件随炉冷却10 h至室温.

|

图 3 烧结温度控制曲线 |

不锈钢粉末和多孔不锈钢试样表面形貌采用扫描电子显微镜(Phenom-Word BV)观察,多孔不锈钢的样品采用电火花线切割,用有机溶剂清洗表面油污.粉末粒径采用激光粒径仪(MALVERN Mastersizer 2000) 检测,得到平均粒径和粒径分布.多孔不锈钢的孔隙率以阿基米德排液法为测量原理,使用Scout SE固体密度仪进行测量并计算得到.

对于采用不规则形状的粉末颗粒作为原料,需要引入粉末形状因子Fs [12],

| ${F_s} = {{4\pi {A_s}} \over {P_t^2}}$ | (1) |

式中:As为粉末颗粒的投影面积;Pt为颗粒投影面的周长.

根据4种不同形状的粉末颗粒SEM形貌,采用计算机二维图像处理提取粉末颗粒SEM图的边界线获得矢量图,再由Auto CAD软件自动计算得到边界线的周长和封闭图形的面积,进而计算出粉末的形状因子,4种不同形状粉末的形状因子如表 2所示.

| 表 2 4种不同形状316L不锈钢粉末的形状因子 |

由于孔结构的复杂性,很难十分准确定义多孔材料的孔径.采用美国多孔材料公司引入“等效孔径”的概念,对于任意一个孔截面孔径定义为:实际孔截面周长=直径为d的等效圆周长,即实际孔周长/实际孔截面积=等效圆周长/等效圆面积=4/d.因此,等效孔径为4倍的实际孔截面积与实际孔周长之比,即[12]

| $d = {{4{A_P}} \over {{P_P}}}$ | (2) |

式中:Ap为孔的截面积; Pp为孔的截面周长.

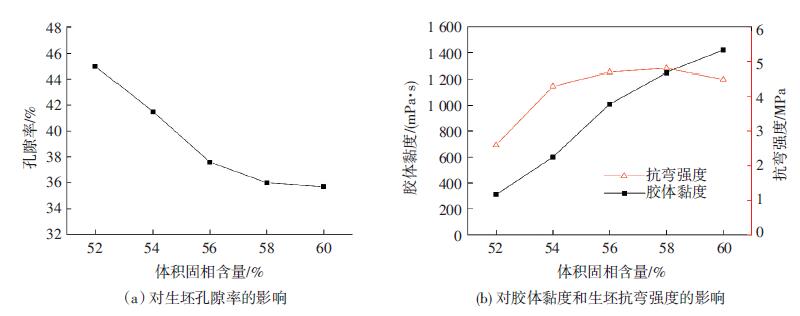

2.2 体积固相含量对坯体孔隙率的影响固相含量是指凝胶体系中胶体中所含固体的含量,其值直接影响浆料的表观黏度、干燥脱脂过程中坯体的强度以及烧结后材料的孔隙率.实验对比了不同体积固相含量多孔不锈钢生坯的孔隙率,结果如图 4(a)所示,可以看到,体积固相含量越高,孔隙率越低;体积固相含量高于56%后,孔隙率变化不大.由于体积固相含量还直接影响胶体的流动性和凝胶注模成形后生坯的强度,实验分析了不同体积固相含量制备的胶体黏度及多孔不锈钢生坯的抗弯强度,结果如图 4(b)所示.从图 4(b)以看出,体积固相含量越高,黏度越大,固相含量为56%~60%时变化最为明显;而抗弯强度随体积固相含量增多呈先增大后减小的趋势.这种现象的原因是,体积固相含量越高,胶体中粉末的摩擦阻碍作用更明显,黏度增长迅速;且体积固相含量越大,胶体成分越少,后续工艺过程中的孔隙率降低,有助于提高强度;但当体积固相含量太多时,胶体中粉末流动性变差,不同直径颗粒间填充不完全,坯体不均匀,反而会降低生坯的强度.综上实验结果,最佳的粉末体积固相含量在56%左右,此时具有较好的胶体流动性,便于凝胶注模,且成形后的生坯强度较高,后续烧结得到的样品强度也比较高.

|

图 4 不同体积固相含量对生坯孔隙率、抗弯强度及胶体黏度的影响 |

实验结果表明,实验中体积固相含量控制在56%,明胶含量(相对固体粉末质量分数)为1%,海藻酸钠(相对固体粉末质量分数)为0.8%,混合液pH为7,在水浴锅中加热到80 ℃,浆料流动性较好,注入模具后得到316L多孔不锈钢坯体,干燥后的坯体强度较高.

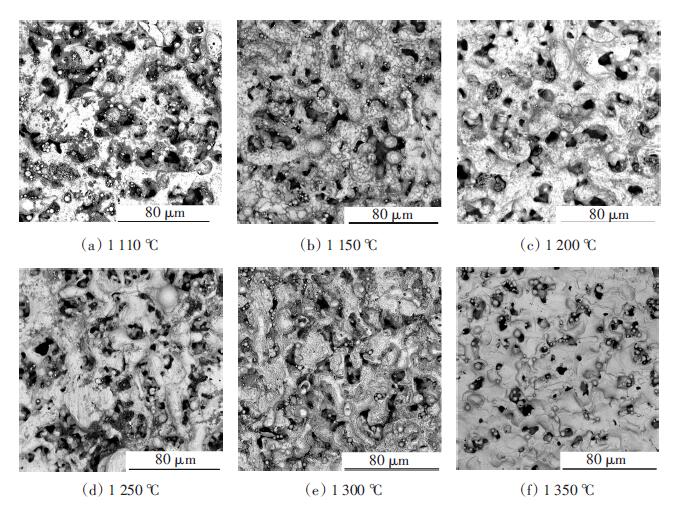

2.3 烧结温度对孔隙结构的影响烧结温度是微波烧结多孔不锈钢材料最重要的参数,为探究烧结温度对多孔不锈钢材料内部孔隙结构的影响.实验选用38~50 μm的球形316L不锈钢粉末,凝胶注模成型生坯,体积固相含量为56%,经过冷冻干燥、脱脂后,微波烧结温度分别为1 100、1 150、1 200、1 250、1 300、1 350 ℃,保温30 min,烧结结束后随炉冷却.图 5显示了在保温时间均为30 min,烧结温度在1 100~1 350 ℃下的微波烧结316L多孔不锈钢材料的SEM照片.

|

图 5 不同烧结温度对多孔不锈钢孔隙形貌的影响 |

在保温时间相同的情况下,当烧结温度为1 100 ℃时,样品欠烧,粉末颗粒之间的烧结颈长大不完全,晶粒较小且接触面积小.温度达到1 150 ℃时粉末的烧结颈显著增大,烧结体的抗弯强度也有较大的提高.当温度达到1 200 ℃,样品已有较好的烧结效果,粉末颗粒已能够较好地结合在一起.当温度达到1 250 ℃以上时,烧结体的开孔率下降,这可能是因为粉末的间隙不断减小,晶界的移动能增加,因此快速移动从而突破孔隙的阻碍,晶粒明显长大,且形成晶内孔隙.

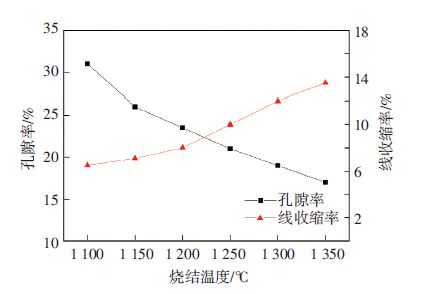

不同烧结温度下,凝胶注模成型316L多孔不锈钢材料坯体的孔隙率和线收缩率如图 6所示,由于坯体本身含有大量的孔隙,因此,烧结温度的控制对成型件的性能及质量影响较大.合适的烧结温度,可以获得良好的孔隙结构,还可以获得良好的烧结特性.

|

图 6 烧结温度对多孔不锈钢孔隙率和线收缩率的影响 |

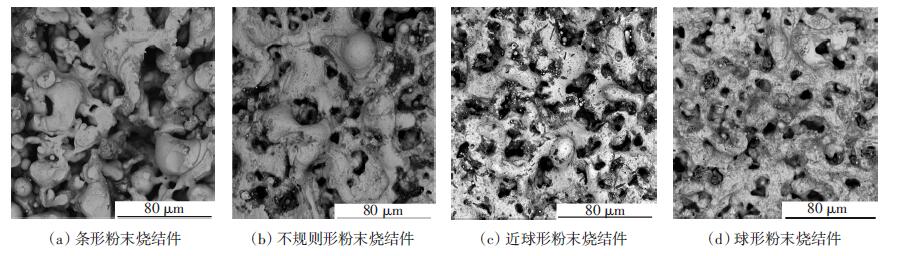

实验选用4种不同形状的316L不锈钢粉末,粒径在38~50 μm,平均粒径均约为43 μm,通过凝胶注模工艺制备生坯,干燥、脱脂后进行微波烧结,升温速率为5 ℃/min,烧结温度为1 200 ℃,保温时间为30 min.烧结后的材料内部孔隙结构微小,无法直接观察,在扫描电子显微镜下观察形貌,结果如图 7所示.由图 7可以看到,球形粉末的坯体烧结后的孔隙形状比较规则,孔隙大小均匀且分布良好;近球形粉末的坯体烧结件的孔径大小较均匀,孔隙分布良好,孔隙形状有些不规则;不规则粉末的坯体烧结件的孔径大小差异比较明显,孔隙分布不均匀,孔隙形状很不规则;条形粉末的坯体烧结件的孔径大小差异很明显,孔隙分布也很不均匀,孔隙形状复杂,粉末颗粒之间的烧结颈很小.

|

图 7 不同形状粉末坯体烧结后的SEM形貌 |

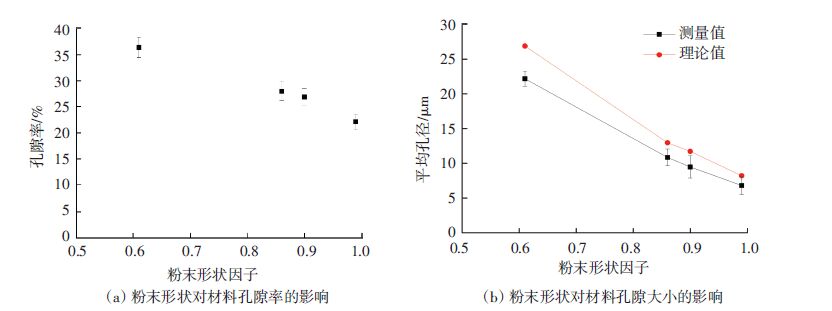

采用排液法测量图 7所示的4种材料的孔隙率,粉末形状因子和多孔不锈钢的孔隙率关系如图 8(a)所示.从图 8可以看出,条形粉末(Fs=0.61) 制备得到的多孔不锈钢材料的孔隙率为36%,随着形状因子增大,孔隙率逐渐减小,球形颗粒(Fs=0.99) 制备得到的多孔不锈钢材料的孔隙率为22%.因为粉末的形状因子越大,颗粒更接近球形,颗粒在堆积过程中的比表面积就小,其比表面值就越小,相同的烧结条件下形成的孔隙率也就越小.

|

图 8 粉末形状因子对多孔不锈钢孔隙率和孔径大小的影响 |

在相同制备工艺下,多孔不锈钢材料的平均孔径由原料的粉末特性决定.对于非球形颗粒组成的多孔材料,可以引入粉末颗粒的形状因子,则烧结后的多孔不锈钢平均孔径为[12]

| $d = {{4\varepsilon {d_s}} \over {6F\left( {1 - \varepsilon } \right)}}$ | (3) |

式中:ε为孔隙率;ds为粉末颗粒直径;Fs为粉末的形状因子.

采用SEM图像二维处理法测定图 7的4种孔隙结构的平均等效孔径,其结果作为实测值,将粉末的形状因子、平均粒径以及烧结后的材料孔隙率代入式(3) 计算得到的孔隙大小为理论值,如图 8所示.二者呈现相同的变化趋势,但结果存在一定差异,主要是因为理论值是在理想状态下的单一直径的粉末颗粒下制备得到的孔隙大小,而实验所采用的粉末不可能是同一直径的粉末颗粒,实验的原料经过筛分后大部分粒径分布在38~50 μm.因此,制备得到的多孔不锈钢材料的孔隙大小与理论值存在一定的差距.

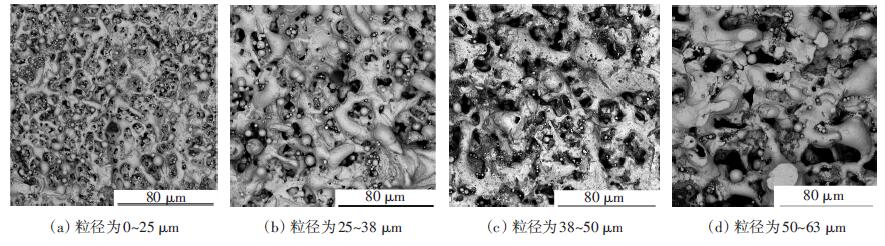

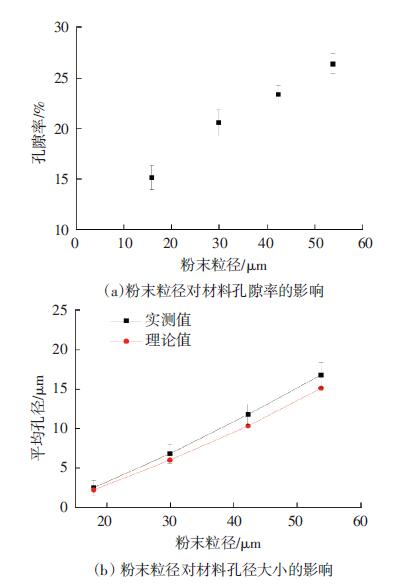

2.4.2 粉末粒径的影响采用筛分机筛选4种不同颗粒大小的316L不锈钢近球形粉末,形状因子约为0.89,粉末粒径分别为0~25,25~38,38~50,50~63 μm,粉末粒径采用激光粒径分析仪(MALVERN Mastersizer 2000) 检测,测得平均粒径分别为15.9,29.9,42.3,53.8 μm.通过凝胶注模工艺制备生坯,干燥、脱脂后进行微波烧结,升温速率为5 ℃/min,烧结温度为1 200 ℃,保温时间为30 min.烧结后材料表面孔隙微小,肉眼无法直接观察得到.试样放入扫描电子显微镜观察微观形貌,结果如图 9所示,黑色区域为材料表面的孔隙,孔隙率测试值如图 10(a)所示.通过比较不同大小的原料颗粒制备得到的多孔不锈钢材料表面孔隙,发现材料的孔隙形状及其分布与原料的粒径没有太大关系,孔径大小随着原料粒径的增大而增大.

|

图 9 不同粒径粉末制备的多孔不锈钢SEM形貌 |

|

图 10 粉末粒径对多孔不锈钢孔隙率和孔径大小的影响 |

由凝胶注模制备的坯体在微波烧结过程中,微波与粉末颗粒表层发生耦合作用,不同颗粒大小的粉末对微波的吸收不同,因此,呈现不同的加热特性[13-14].实际金属粉体吸收微波,机理为电导损耗,穿透深度(δ)通常很小,

| $\delta = {1 \over {\sqrt {f\pi \mu \sigma } }}.$ | (4) |

式中:μ为磁导率;f为微波频率;σ为电导率.通常微波对金属粉末的穿透深度只有微米级别,对铁粉的穿透深度约在8 μm [15].

实验所用原料为近球形的316L不锈钢粉末,可近似看作球形粉末来处理,于是在微波烧结过程中单个粉体颗粒对微波有效吸收的体积分数为[14]

| ${{{V_\varepsilon }} \over V} = 1 - {\left( {1 - {\delta \over R}} \right)^3}.$ | (5) |

式中:ε为微波达到穿透深度的粉末表层深度;R为粉体的半径.

由式(4) 和式(5) 可知,在相同的烧结条件下,微波在加热过程中对同一种材料的穿透深度相同,粉末粒径越小,有效吸波体积分数就越大,坯体在烧结过程中涡流加热所起的作用越来越大[16],致密化程度就越高,材料的孔隙率则越小.

将粉末的平均粒径以及烧结后的材料孔隙率代入式(3) 计算得到不同颗粒直径的粉末制备得到的多孔不锈钢材料的孔隙大小作为理论值,通过多孔不锈钢的SEM图像处理计算得到材料的孔隙大小作为实测值,二者进行比较,如图 10(b)所示,可以看出,实际测量值与理论值呈现相同的变化趋势,二者的差值主要来自制备工艺及测量误差.实测值和理论值的变化趋势都表明:多孔不锈钢的孔径随着原料粒径增大而增大.由于不同粒径不锈钢粉末的微波烧结特性不同,影响了多孔材料的孔隙大小,因此,原料的粒径越小,相同制备条件下烧结密度就越大,孔隙率越小.

3 结 论1) 凝胶注模成型过程中体积固相含量为56%,明胶含量(相对固体粉末)为1%,海藻酸钠(相对固体粉末)为0.8%,混合液pH为7,在水浴锅中加热到80 ℃,浆料流动性较好,注入模具后得到316L多孔不锈钢坯体,干燥后的坯体强度较高.坯体微波烧结温度为1 200 ℃,保温时间为30 min,烧结后的多孔不锈钢孔隙形貌较好.

2) 在相同的凝胶注模和微波烧结条件下,原料粉末的形状因子越大,孔隙率和平均孔径越小,孔隙分布越均匀;原料粉末粒径越大,孔隙率和孔径越大;通过控制粉末的形状因子和粒径可以获得特定孔隙孔隙率和孔径的多孔不锈钢材料.

3) 通过测量原料粉末的形状因子和粒径以及烧结后多孔不锈钢材料的孔隙率,可以预测材料的平均孔径.

4) 通过粉末特性与孔隙率、孔径的关系式,可以选用粉末粒径在35~60 μm,粉末形状因子在0.85~1.0,则制备出孔隙率在20%~35%、孔径为10~30 μm的多孔不锈钢材料,孔径分布比较均匀,与目前工业生产的注塑模具上广泛应用的透气钢材料的孔隙率和孔径大小相近.

| [1] |

蒋炳炎, 申瑞霞, 翟瞻宇, 等. 精密注射成型模具中多孔材料的应用新技术[J]. 中国塑料, 2008 (09) : 89 –95.

JIANG Bingyan, SHEN Ruixia, ZHAI Zhanyu, et al. Application of new technology of porous material in precision injection molds[J]. China Plastics, 2008 (09) : 89 –95.

( 0) 0)

|

| [2] |

KONG X, BARRIERE T, GELIN J C. Determination of critical and optimal powder loadings for 316L fine stainless steel feedstocks for micro-powder injection molding[J]. Journal of Materials Processing Technology, 2012, 212 (11) : 2173 –2182.

DOI: 10.1016/j.jmatprotec.2012.05.023 ( 0) 0)

|

| [3] |

QUINARD C, SONG J, BARRIERE T, et al. Elaboration of PIM feedstocks with 316L fine stainless steel powders for the processing of micro-components[J]. Powder Technology, 2011, 208 (02) : 383 –389.

DOI: 10.1016/j.powtec.2010.08.033 ( 0) 0)

|

| [4] |

朱静, 刘剑, 杨屹. 粉末冶金多孔不锈钢粉浆制备问题的研究[J]. 热加工工艺, 2010 (11) : 44 –47.

ZHU Jing, LIU Jian, YANG Yi. Study onpreparation of powder metallurgy porous stainless steel slurry[J]. Casting Forging Welding, 2010 (11) : 44 –47.

( 0) 0)

|

| [5] |

王迪. 选区激光熔化成型不锈钢零件特性与工艺研究[D]. 华南理工大学, 2011.

http://cdmd.cnki.com.cn/article/cdmd-10561-1011188549.htm ( 0) 0)

|

| [6] |

王志阳. 选区激光熔化制备多孔316L不锈钢和多孔钛的研究[D]. 南京航空航天大学, 2010.

http://cdmd.cnki.com.cn/article/cdmd-10287-1011252864.htm ( 0) 0)

|

| [7] |

XIE F, HE X, CAO S, et al. Structural and mechanical characteristics of porous 316L stainless steel fabricated by indirect selective laser sintering[J]. Journal of Materials Processing Technology, 2013, 213 (06) : 838 –843.

DOI: 10.1016/j.jmatprotec.2012.12.014 ( 0) 0)

|

| [8] |

张建伟, 江开勇, 王霏. 凝胶注模成型用316L不锈钢浆料的制备[J]. 机械工程材料, 2009 (10) : 86 –89.

ZHANG Jianwei, JIANG Kaiyong, WANG Fei. Preparation of 316L stainless steel powder suspension used for gelcasting[J]. Materials for Mechanical Engineering, 2009 (10) : 86 –89.

( 0) 0)

|

| [9] |

赵席鹏, 江开勇, 王霏. 明胶凝胶注模成型不锈钢浆料的制备与生坯的性能[J]. 机械工程材料, 2012 (12) : 58 –61.

ZHAO XiPeng, JIANG Kaiyong, WANG Fei. Preparation of stainless powder slurry through geleasting of gelatin and properties of green body[J]. Materials for Mechanical Engineering, 2012 (12) : 58 –61.

( 0) 0)

|

| [10] |

LIANG H H, WANG F, JIANG K Y. Experimental study on drying process of green body in gelcasting of metal part[J]. Applied Mechanics and Materials, 2012, 217-219 : 1894 –1898.

DOI: 10.4028/www.scientific.net/AMM.217-219 ( 0) 0)

|

| [11] |

易健宏,周承商. 金属基粉末冶金材料的微波烧结技术研究[C]//全国粉末冶金学术会议论文集.[S.l.]:[S.n.], 2009:14-20.

YI Jianhong, ZHOU Chengshang. Metal powder metallurgy material of microwave sintering technology research[C]//The Academic Meeting of Powder Metallurgy.[S.l.]:[S.n.], 2009:14-20.

( 0) 0)

|

| [12] |

奚正平汤慧萍. 烧结金属多孔材料. 北京: 冶金工业出版社, 2009 .

( 0) 0)

|

| [13] |

FUJIWARA H S T L A. Microwave heating behavior of fine stainless steel powders in H-field at 2.45 GHz[C]//International Microwave Power Institute's 44th Annual Symposium [S.l.]:[S.n.],2010: 79-82.

( 0) 0)

|

| [14] |

MOTOHARU SUZUKI M I M Y, SATO M. Numerical study of microwave heating of micrometer size metal particles[J]. ISIJ International, 2008 (48) : 681 –684.

( 0) 0)

|

| [15] |

易建宏, 罗述东, 唐新文, 等. 金属基粉末冶金零件的微波烧结机理[J]. 粉末冶金材料科学与工程, 2002 (03) : 180 –184.

YI Jianhong, LUO Shudong, TANG Xinwen, et al. Mechanism of microwave sintering of powder metallic part[J]. Materials Science and Engineering of Powder Metallurgy, 2002 (03) : 180 –184.

( 0) 0)

|

| [16] |

彭元东. 微波加热机制及粉末冶金材料烧结特性研究[D]. 中南大学, 2011.

http://cdmd.cnki.com.cn/article/cdmd-10533-1011177839.htm ( 0) 0)

|

2016, Vol. 24

2016, Vol. 24