2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;

3. 扬州华宇管件有限公司,江苏 扬州 225800

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China;

3. Yangzhou Huayu Pipe Fitting Company, Yangzhou 225800, China

旋压工艺是一种成形薄壁回转体构件的先进塑性加工方法,能够实现无切削近净成形,并可改善工件的组织性能,广泛应用于航空航天、武器装备、石油化工等领域薄壁回转体构件的制造[1-3].随着武器装备轻量化的需求日益迫切,对构件的材料和结构提出了更高的要求.钛合金作为一种高比强度、高热强性的轻质材料被广泛应用于新型装备关键构件,而采用整体薄壁构件也能够提高关键受力构件的强度并实现减重要求.目前对于薄壁、大直径钛合金回转体零件多采用板料卷焊成形,此类零件由于纵向焊缝的存在使得强度降低,铸造成形难以实现壁厚要求,轧制成形受限于零件直径及形状要求,机械加工受限于零件的长度,且成本较高.

旋压工艺以其模具简单、工艺灵活和所获得工件质量好等特点成为薄壁无焊缝回转体构件的首选成形方式.复杂曲面薄壁构件采用旋压工艺进行加工相对于常规机械加工方式具有高效、经济、节能的特点,在民用和国防领域都有较大的应用价值[4-7].李亚非等[8]对20钢曲面薄壁异形件旋压工艺进行了研究,分析了旋压件的壁厚、旋压道次、裂纹及贴膜性,发现在曲面构件旋压中,普旋和强旋方式同时存在.阴中炜等[9]采用冲压预成型和旋压相结合的工艺方法,分析了预成形件形状、旋压轨迹和道次等工艺参数,成形出大型薄壁铝合金球形壳体.KLEINER等[10]采用实验统计分析和非线性有限元模拟分析相结合的方式对金属旋压成形过程起皱缺陷进行了预测分析.PARSA等[11]对正旋及旋压可旋性进行了有限元模拟研究,分析了旋轮攻角,进给比等参数对旋压工艺的影响.SONG等[12]对旋压过程内径变化进行了有限元模拟和预测,并进行了实验验证分析,认为切向拉应变是导致旋压过程工件内径增加的主要因素.夏琴香等[13]进行了非轴对称异形管件缩口旋压研究,打破了旋压工艺只能成形轴对称空心回转体类零件的局限,拓展了旋压技术的应用.马飞等[14]通过有限元分析和实验研究的方式研究了带内筋锥形件的旋压成形工艺,对其成形过程中内筋填充机理进行了分析,同时对影响锥形件强力旋压构件表面质量的进给比,芯轴转速,旋压间隙等参数进行了分析.KHALED等[15]对拉深旋压工艺进行了改进,通过在旋轮前方增加坯料背压板,减小旋压过程法兰部分的起皱缺陷,大大提高了拉深旋压极限.

目前,国内在钛合金等难变形材料复杂型面构件热旋压成形技术方面的研究基础薄弱,特别是大型薄壁复杂曲母线构件的旋压成形.由于国内热旋压技术的研究滞后,此类构件多采用卷焊结构,轴向和环向的焊缝大大降低了构件的整体强度,增加了构件质量.本文针对一类包含直筒段和锥形段的曲母线薄壁构件开展热旋工艺研究,采用有限元模拟和旋压实验相结合的方法,分析筒-锥复合曲母线薄壁构件热旋过程的缺陷产生机制,并提出相应的控制措施,最终旋制出了质量良好的TA15钛合金筒-锥复合的薄壁曲母线构件,希望为钛合金复杂曲母线构件的旋压成形提供有益指导.

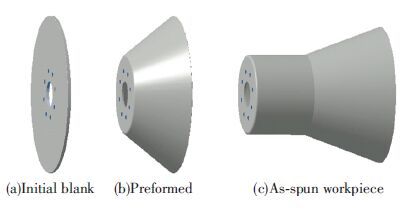

1 工艺方案及实验材料 1.1 实验坯料及分析方法本文针对如图 1所示的TA15钛合金薄壁直筒-锥段复合曲母线构件展开研究,零件直径330~550 mm,轴向长度为800 mm,壁厚仅为2 mm,属于典型的薄壁类回转体零件.

|

图 1 TA15钛合金薄壁筒-锥复合结构件 Figure 1 Thin-wall cylinder-conical composite workpiece of TA15 titanium alloy |

实验材料为Ti-6Al-2Zr-1Mo-1V钛合金轧制板材,由宝鸡钛业公司提供,其化学成分(wt.%):6.60Al,2.31V,2.20Zr,1.70Mo,0.06Fe.旋压实验在RLE-800 CNC双旋轮数控热旋压机上进行,旋压成形后采用OLYMPUS 38DL PLUS 超声波测厚仪进行工件壁厚测量.使用Olympus GX71倒置式金相显微镜对坯料变形过程的金相显微组织演变进行了观察分析,OM金相试样采用标准水砂纸进行粗磨和细磨,采用水和1.0 μm金刚石抛光机进行机械抛光,最后采用甲醇+正丁醇+高氯酸电解抛光.抛光完成后进行化学腐蚀,TA15钛合金腐蚀液配方选用HF,HNO3和H2O(比例为1∶3∶16) ,腐蚀时间12~15 s.单向拉伸实验在INSTRON 5500R型电子万能材料试验机上进行,温度为500 ℃,应变速率0.01 s-1.拉伸试样的标距:长度20 mm,宽度6 mm,厚度2 mm.采用电火花线切割方式沿工件轴向进行取样.拉伸实验后采用Quanta 200FEG场发射扫描电子显微镜对试样断口形貌进行扫描观察分析.

1.2 旋压工艺方案根据零件特点,采用板材坯料剪切旋压与多道次普旋强旋相结合成形最终目标零件.选用轧制板材作为原始坯料,机械加工制备直径600 mm,厚度10 mm的圆板坯料(板坯内孔直径120 mm),剪切旋压获得锥形预制坯料,然后进行多道次强旋/普旋复合成形,获得符合几何形状要求的目标工件,图 2为旋压过程坯料变形示意图.表 1为本文研究工艺方案参数.

|

图 2 旋压过程坯料变形示意图 Figure 2 Schematic of blank deformation during spinning process |

| 表 1 旋压工艺参数表 Table 1 Parameters of the spinning process |

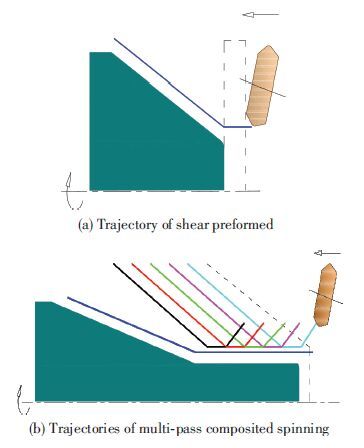

钛合金热旋压过程容易产生氧化和吸氢缺陷,旋压成形工序越多,成形时间越长,产生各种缺陷的几率越高.本文采用两工序旋压成形,图 3为成形过程旋轮进给轨迹示意图.剪切旋压预成形为一道次进给,旋压件壁厚变化遵循正弦规律,根据模具锥角确定(如图 3(a)所示,模具锥角为30°,旋压减薄率为50%);多道次强旋普旋复合成形轨迹示意图如图 3(b)所示,道次变形量控制在20%~30%.

|

图 3 成形方案旋压轨迹示意图 Figure 3 Schematic diagram of trajectories of rollers during spinning process |

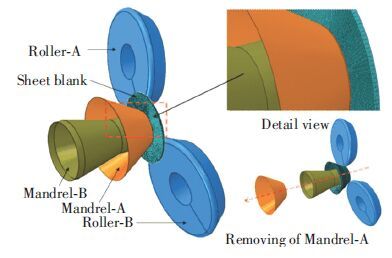

为分析筒-锥复合构件旋压成形过程应力应变分布和坯料变形流动规律,基于ABAQUS/Explicit软件建立了如图 4所示的有限元模型.分析分为两个步骤:步骤A剪切旋压预成型采用Mandrel-A芯模,计算完成后,初始板坯变形为锥角30°的预成形坯,Mandrel-A沿轴向移除;步骤B多道次旋压使用Mandrel-B芯模,经历多道次复合成形实现坯料完全贴模.TA15钛合金应力应变曲线由单向拉伸试验获得,实验温度为650 ℃,材料本构模型为σ=176ε0.32+593 MPa,ρ=4 500 kg/m3,弹性模量E=103 000,泊松比ν=0.3.旋轮为单锥面旋轮,由于旋压过程旋轮不发生变形,选用解析性刚体;坯料在旋压过程发生较大的网格变形,采用三维可变形实体,网格类型为线性三维八节点六面体缩减积分单元3CD8R,线性缩减积分单元易于出现没有刚度的沙漏模式,可能导致网格单元的过度畸变,因此,选取Relax stiffness沙漏控制.网格划分:径向150层,厚向5层,环向314层,共计235 500个单元.模型中存在3对面接触状态,坯料内表面和芯轴外表面之间的面面接触,摩擦系数为0.1;坯料外侧表面与旋轮外表面的面面接触,摩擦系数为0.05;选取罚函数力学约束方程和有限滑移方程进行计算.

|

图 4 筒-锥复合构件有限元分析模型 Figure 4 Finite element analytical model of cylinder-conical composite workpiece |

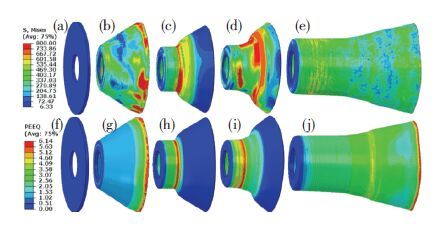

旋压成形分为2个阶段,第1阶段为剪切旋压预成形,坯料从初始板坯变形为锥角30°的锥形预成形坯,如图 5(b)所示.第一阶段成形结束,旋轮后退过程中,剪切旋压芯模同时沿轴向移除,第2阶段旋压芯轴为筒-锥复合结构.第2阶段旋压为多道次强旋/普旋复合旋压,逐渐成形出曲母线构件的直筒部分和锥形部分,最终实现坯料完全贴模,获得壁厚均匀的筒-锥复合曲母线构件.图 5所示为曲母线构件旋压成形有限元模拟中,坯料变形过程的应力应变云图.成形过程,坯料主要发生了轴向伸长,厚度减薄,而直径在剪切旋压和多道次复合旋压成形过程基本不发生变化,只在最后贴模成形时发生一定的减小.

|

图 5 旋压变形过程应力应变云图 Figure 5 Distribution of stress-strain during spinning process:(a),(f) Initial blank; (b),(g) Shear spinning preforming ;(c),(h) Forming of cylinder part; (d),(i) Forming of conical part; (e),(j) Final workpiece |

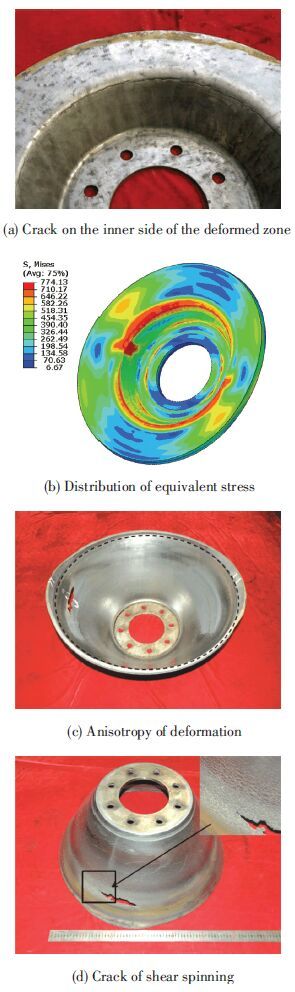

在预制坯剪切旋压过程中,坯料轴截面承受较大的剪切变形,易于产生剪切断裂和拉裂缺陷.由于坯料受到较大的轴向和环向的剪切力作用,且内层外层的变形不均匀性,旋轮接触区内侧发生坯料明显的裂纹缺陷,如图 6(a)所示.等效应力云图显示在旋轮接触区内层金属承受较大的等效应力,裂纹易于出现在该部位,见图 6(b).锥形件剪切旋压成形,坯料厚度变化遵循正弦律,因此,坯料越厚,模具锥角越小,则变形量越大.塑性变形过程由于原始板材的各向异性引起变形不均匀性,形成类似于拉深成形中的制耳现象,如图 6(c)所示.剪切旋压成形过程,坯料表层承受较大的剪切作用,若旋轮圆角过小,则会产生较为明显的应力集中,从而使表层金属脱离而形成鳞皮缺陷,若剪切裂纹穿透坯料厚度,则会产生破裂缺陷,如图 6(d)所示.

|

图 6 剪切旋压成形缺陷 Figure 6 Defects during shear spinning process |

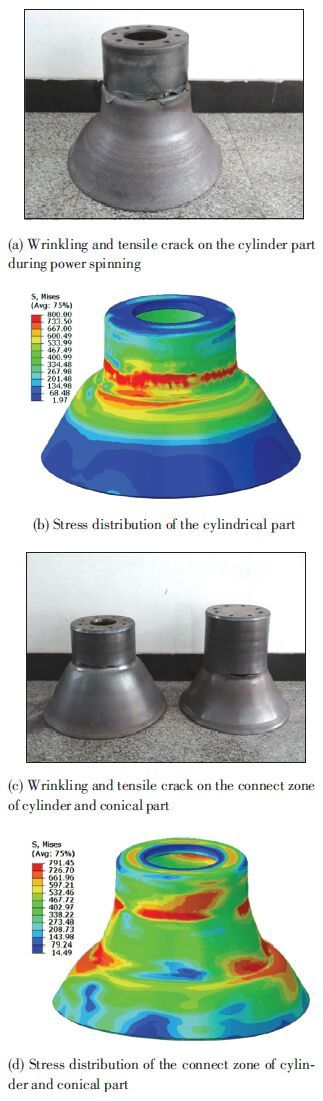

图 7为多道次强旋/普旋复合成形时产生的起皱和裂纹缺陷.坯料在直筒段成形过程会发生明显的轴向伸长流动,轴向拉应力也会逐渐加大,因此,坯料直筒段已变形区容易产生过渡减薄而致拉裂缺陷,如图 7(a)、(b)所示.若后一道次旋压过程中坯料锥角减小量过大,则会随着旋轮轴向进给的增加,坯料锥段所受径向压应力和环向切应力不断增加,使旋轮附近坯料产生裂纹,旋轮前方金属的堆积也会增大轴向拉应力作用而加剧裂纹缺陷,如图 7(c)、(d)所示.

|

图 7 多道次强旋/普旋复合成形过程的起皱和裂纹缺陷 Figure 7 Wrinkling and tensile crack defects during multi-pass composite spinning |

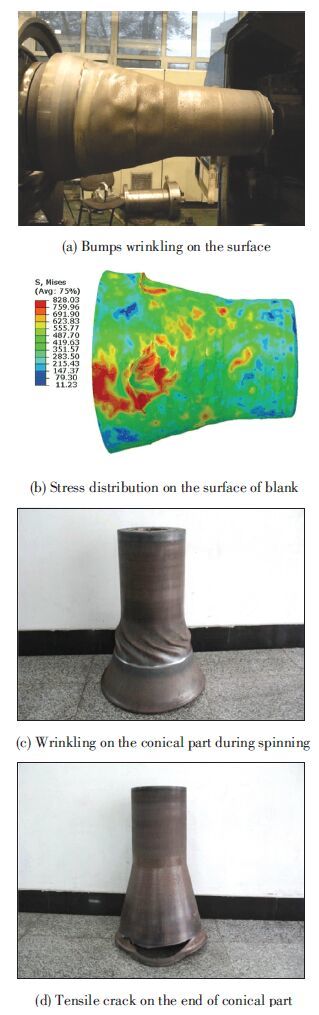

多道次强旋/普旋复合旋压过程,坯料在旋轮作用下逐渐贴模.在加热成形过程,坯料变形区温度会有一定的波动.若温度控制不当,使变形区温度起伏变化较大,特别是对于钛合金等传热系数较小的金属,容易使坯料不同部位变形不均,导致坯料不同部位塑性流动不均,产生表面鼓包缺陷.鼓包缺陷会对后续成形过程产生较大影响,由于坯料表面的不规则,旋轮与坯料接触面积变化,会加剧旋轮接触区坯料变形的不稳定,坯料环向失稳倾向增加而产生起皱缺陷,见图 8(a)、(b).

|

图 8 多道次强旋/普旋成形锥形部位起皱和裂纹缺陷 Figure 8 Defects of wrinkling and tensile crack on the conical part during multi-pass composite spinning |

旋压过程坯料会受到较大的扭矩,特别是在无芯模锥形件旋压中.有限元模拟表明,在多道次旋压成形过程中,坯料贴模之前坯料一直受到旋轮的扭矩作用,芯模转速越快则扭矩越大.当坯料壁厚较薄时,易于产生环向失稳,出现如图 8(c)所示的扭转失稳缺陷.在旋压成形的最后阶段,由于口部的变形不均匀性,沿环向截面上壁厚较厚的部位变形抗力增加,导致与该部分处于同一母线上的已变形区被过度拉薄,最终导致裂纹并沿环向扩展而形成环向破裂缺陷,如图 8(d)所示.

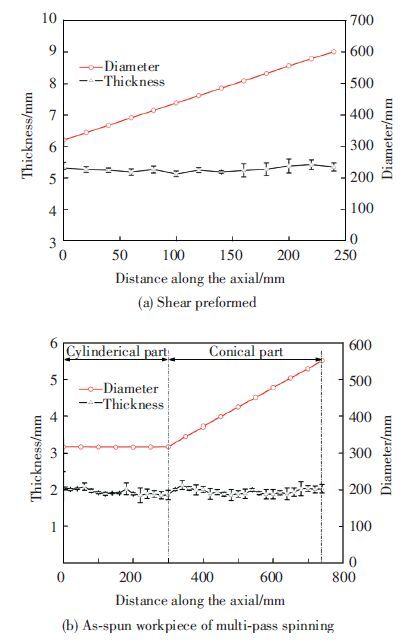

2.3 旋压件的壁厚分布图 9所示为旋压成形过程不同阶段的实验工件,每一工序成形后,采用Olympus超声波测厚仪对坯料壁厚进行实测.图 10为成形过程旋压件内径和壁厚分布曲线,可以看到,剪切旋压单道次减薄量达到50%,根据正弦律计算理论壁厚从10 mm减薄为5 mm,从剪切旋压壁厚实测数据获得的壁厚分布可以看出,存在较大的回弹现象,实际壁厚和理论值相差约0.3 mm.经过剪切旋压预成形后的坯料,采用多道次强旋/普旋复合成形进行目标工件的终成形,每一道次都包含2个阶段,第1阶段强力旋压成形出一定长度的直筒部分,然后进入复合旋压阶段,对未贴模部分坯料进行整形,减小锥角并适当进行壁厚减薄,直至最终旋压成形出满足形状尺寸和壁厚精度要求的目标零件.从壁厚实测曲线可以看出,锥段和直筒段的过渡区相对于锥形部分有一定的减薄,这是由于该部位在最后一道次成形过程承受较大的轴向拉应力,出现一定的拉伸变形而导致壁厚偏小.

|

图 9 TA15钛合金旋压实验工件 Figure 9 As-spun workpiece of TA15 titanium alloy |

|

图 10 旋压件内径和壁厚分布 Figure 10 Inner diameter and thickness distribution of as-spun workpiece |

图 11所示为TA15钛合金旋压成形不同阶段的显微组织变化.TA15钛合金原始组织为典型的热轧退火组织形态,主要由层片状的α相和少量的β相转变组织组成.经过剪切旋压预成型后,原始的沿轴向层片分布的α相显微组织破碎并呈现部分球化现象.经过多道次强旋和普旋复合旋压成形后,显微组织沿构件轴向和切向都发生伸长.由于整个塑性变形过程热旋压温度保持在650~750 ℃内进行,低于β相转变温度,坯料基本没有发生相转变,仍然保持了原来的近α相组织.经历剪切旋压和多道次强旋普旋复合旋压成形后,坯料的微观组织更加细化,且均匀性得到改善.

|

图 11 TA15钛合金旋压成形不同阶段显微组织 Figure 11 Microstructure of TA15 titanium alloy during different spinning stage |

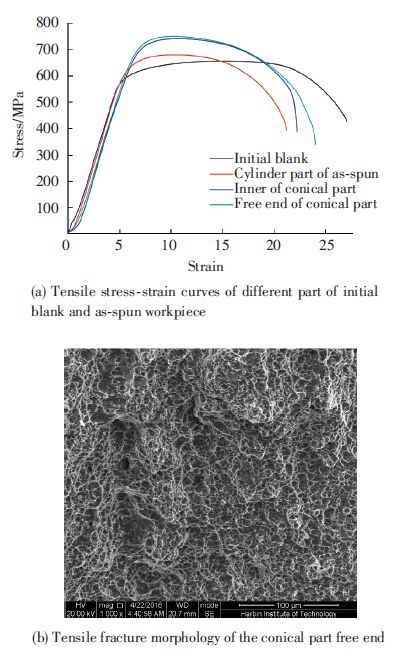

图 12为原始坯料和旋压成形获得的曲母线构件不同部位单向拉伸性能对比,可以看出经过塑性变形后,抗拉强度比旋压前提高约100 MPa(旋前616.02 MPa,旋后750.51 MPa),而延伸率则略有下降(旋前20.14%,旋后19.3%).通过电子显微镜扫描分析可以看出,断口表面存在大量的韧窝,断裂方式为韧性断裂.

|

图 12 旋压件不同部位单向拉伸性能和最大端断口形貌(500 ℃,0.01 s-1) Figure 12 Tensile stress-strain curves of different part of as-spun workpiece and tensile fracture morphology of the conical part free end (500 ℃,0.01 s-1) |

1) 采用剪切旋压预成形和多道次强旋/普旋复合成形的方案可以获得几何形状和尺寸精度良好的TA15钛合金筒-锥复合曲母线构件,表面质量良好且壁厚均匀性较好.

2) 对坯料变形过程的显微组织分析可知,剪切旋压使得原始轧制组织中层片状分布的α相出现一定程度的破碎,经过多道次强旋普旋复合成形后,旋压件的显微组织沿构件的轴向和切向都发生伸长.

3) 对典型缺陷进行了模拟,并与实验结果进行了对比分析,合理地解释了TA15钛合金强旋/普旋复合成形过程中典型缺陷,如开裂、起皱、扭曲等产生机制.

| [1] |

WONG C C, DEAN T A, LIN J. A review of spinning, shear forming and flow forming processes[J]. International Journal of Machine Tools & Manufacture, 2003, 43 (14) : 1419 –1435.

( 0) 0)

|

| [2] |

MUSIC O, ALLWOOD J M, KAWAI K. A review of the mechanics of metal spinning[J]. Journal of Materials Processing Technology, 2010, 210 (1) : 3 –23.

DOI: 10.1016/j.jmatprotec.2009.08.021 ( 0) 0)

|

| [3] |

王成和, 刘克璋. 旋压技术. 北京: 机械工业出版社, 2009 .

( 0) 0)

|

| [4] |

KLEINER M, GEIGER M, KLAUS A. Manufacturing of lightweight components by metal forming[J]. CIRP Annals-Manufacturing Technology, 2003, 52 (2) : 521 –542.

DOI: 10.1016/S0007-8506(07)60202-9 ( 0) 0)

|

| [5] |

张成, 杨海成, 韩冬, 等. 钛合金旋压技术在国内航天领域的应用及发展[J]. 固体火箭技术, 2013, 36 : 127 –132.

ZHANG Cheng, YANG Haicheng, HAN Dong, et al. Applications and development of titanium alloys spinning technology in domestic aerospace field[J]. Journal of Solid Rocket Technology, 2013, 36 : 127 –132.

( 0) 0)

|

| [6] |

杨合, 詹梅, 李甜, 等. 铝合金大型复杂薄壁壳体旋压研究进展[J]. 中国有色金属学报, 2011, 21 (10) : 2534 –2550.

YANG He, ZHAN Mei, LI Tian, et al. Advances in spinning of aluminum alloy large-sized complicated thin-walled shells[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (10) : 2534 –2550.

( 0) 0)

|

| [7] |

朱宁远, 夏琴香, 肖钢锋, 等. 难变形金属热强旋成形技术及研究现状[J]. 锻压技术, 2014, 39 : 42 –47.

ZHU Ningyuan, XIA Qinxiang, XIAO Gangfeng, et al. Hot power spinning technology and research status of difficult-to-deform metal[J]. Forging & Stamping Technology, 2014, 39 : 42 –47.

( 0) 0)

|

| [8] |

李亚非, 陈辉, 徐新泰, 等. 曲面薄壁异形件旋压成形工艺研究[J]. 锻压技术, 2005, 30 (5) : 58 –60.

LI Yafei, CHEN Hui, XU Xintai, et al. Spinning process research on the circumgyration sheet metal of thin wall[J]. Forging & Stamping Technology, 2005, 30 (5) : 58 –60.

( 0) 0)

|

| [9] |

阴中炜, 张绪虎, 周晓建, 等. 大型薄壁铝合金半球壳体旋压成形工艺研究[J]. 材料科学与工艺, 2013, 21 (4) : 127 –130.

YIN Zhongwei, ZHANG Xuhu, ZHOU Xiaojian, et al. The spinning process of large-scale thin-walled aluminum alloy hemisphere shell[J]. Materials Science and Technology, 2013, 21 (4) : 127 –130.

( 0) 0)

|

| [10] |

KLEINER M, GOBEL R, KANTZ H, et al. Combined methods for the prediction of dynamic instabilities in sheet metal spinning[J]. CIRP Annals-Manufacturing Technology, 2002, 51 : 209 –214.

DOI: 10.1016/S0007-8506(07)61501-7 ( 0) 0)

|

| [11] |

PARSA M H, PAZOOKI A M A, AHMADABADI M N. Flow-forming and flow formability simulation[J]. The International Journal of Advanced Manufacturing Technology, 2009, 42 : 463 –473.

DOI: 10.1007/s00170-008-1624-0 ( 0) 0)

|

| [12] |

SONG X, FONG K S, OON S R, et al. Diameterical growth in the forward flow forming process: simulation, validation, and prediction[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71 : 207 –217.

DOI: 10.1007/s00170-013-5492-x ( 0) 0)

|

| [13] |

XIA Q X, CHENG X Q, HU Y, et al. Finite element simulation and experimental investigation on the forming force of 3D non-axisymmetrical tubes spinning[J]. International Journal of Mechanical Sciences, 2006, 48 : 726 –735.

DOI: 10.1016/j.ijmecsci.2006.01.014 ( 0) 0)

|

| [14] |

MA F, YANG H, ZHAN M. Plastic deformation behaviors and their application in power spinning process of conical parts with transverse inner rib[J]. Journal of Materials Processing Technology, 2010, 210 : 180 –189.

DOI: 10.1016/j.jmatprotec.2009.07.006 ( 0) 0)

|

| [15] |

AHMED Khaled I, GADALA Mohamed S, EISEBAIE Mohamed G, et al. Deep spinning of sheet metals[J]. International Journal of Machine Tools & Manufacture, 2015, 97 : 72 –85.

( 0) 0)

|

2016, Vol. 24

2016, Vol. 24