2. 上海理工大学 材料科学与工程学院,上海 200093

2. School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China

以碳纳米管作为增强相的复合材料,因其良好的力学性能[1]、优异的导电导热和抗磨损抗腐蚀特性[2],使其在工业领域有着广阔的应用前景[3].近年来,科学家们对电化学沉积复合材料制备方法进行了许多研究,与其他金属/碳纳米管复合材料的制备方法相比,电沉积复合材料制备技术具有生产过程可控、生产成本低、质量稳定有效等优点.通过控制相关实验参数、脉冲电沉积以及脉冲反相电流电沉积法,可以控制复合涂层中的物质含量[4],较传统直流电沉积法能改善产物的微观组织,提高力学性能和抗腐蚀能力[5].研究发现,碳纳米管在复合材料中的分散均匀性以及和基体材料的结合方式对复合材料的性能有较大影响[6].采用超声辅助电沉积可有效控制碳纳米管在复合材料中分散的均匀性[7].另有研究表明,与机械分散相比,在进行复合电沉积时采用超声辅助搅拌手段可以提高碳纳米管和Cu基质之间的界面附着力[8].

本文采用复合电沉积方法制备具有优良性能的金属/碳纳米管复合薄膜,研究电沉积过程中各项参数对复合薄膜组织和性能的影响,如碳纳米管在电镀液中的质量浓度、复合电镀液的pH、电流密度等,并对这些影响因素及其作用机理进行了分析.

1 实验实验所使用的多壁碳纳米管外径10~20 nm,长度10~30 μm.阳极是纯度为99.95%的铂片电极,规格为25 mm×25 mm×0.1 mm,阴极采用不锈钢化学沉积铜籽晶层基板,规格为20 mm×20 mm×1 mm,极间距为50 mm.阴极基板处理工艺流程为:不锈钢片→打磨→化学除油→化学除锈→化学镀铜→水洗.

实验所用复合镀液成分见表 1,全部试剂均为分析纯.其中,十八烷基三甲基溴化铵(STAB)为表面活性剂,用于碳纳米管表面改性和提高其在镀液中的分散性.STAB改性后的碳纳米管用Zeta电位仪测得其电位为30.1 mV,即带正电荷,可与铜离子共沉积.碳纳米管经过纯化处理后加入复合镀液,采用磁力搅拌和超声振荡来对碳纳米管进行分散处理.复合薄膜的制备工艺流程为:阴极基板→酒精超声清洗→水洗→超声辅助脉冲电沉积→水洗→干燥.

| 表 1 复合镀液成分 Table 1 Composition of the plate bath |

采用矩形脉冲电流波形,占空比(ton/toff,ms/ms)为1/24;平均电流密度im的变化范围为5~35 A/dm2.镀液pH的变化范围为0.5~4.0,温度28 ℃,电镀时间1 h.通过SEM观察薄膜的横截面,测定薄膜厚度在不同电镀沉积条件下的变化范围为40~60 μm.在整个脉冲电沉积过程中,连续采用超声波水浴辅助镀液分散,超声波频率20 kHz,功率70 W.然后,将制备的Cu/CNTs复合薄膜在氩气及氢气(各500 scc/min)气氛中进行退火,退火时间1 h,退火温度分别为300、400、500 ℃.

实验所用到的主要设备如下: FEI Quanta 450型场发射扫描电镜(SEM),用于观察复合薄膜表面形貌; 场发射透射电子显微镜(HRTEM),用于观察铜和碳纳米管沉积颗粒的结合形貌;碳硫分析仪,用于样品元素含量分析;四探针电阻率测试分析仪,探针台是美国Cascade M150,测试仪器是Keithly4200,用于表征复合薄膜的导电性能.

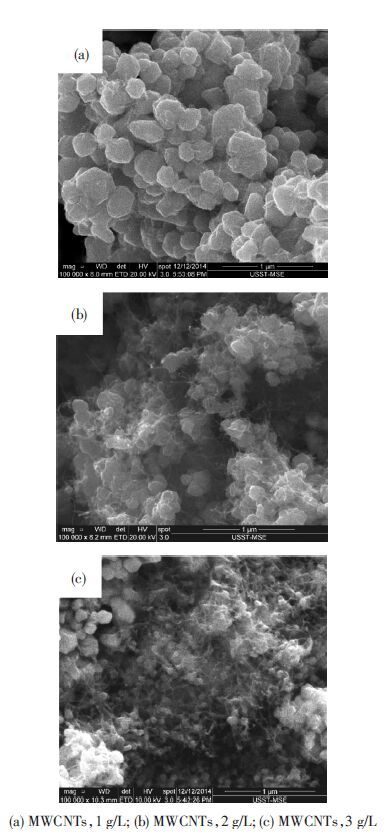

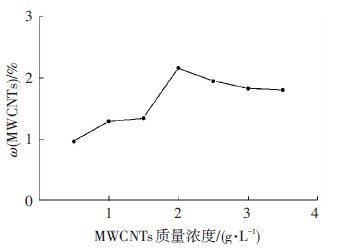

2 结果与讨论 2.1 镀液中碳纳米管含量对复合镀层的影响图 1是电镀液加入碳纳米管量分别为1、2、3 g/L时所得铜基碳纳米管复合薄膜的SEM照片.镀液中MWCNTs质量浓度和镀层中MWCNTs质量分数的关系曲线如图 2所示.

由图 1(a)可知,电镀液中MWCNTs质量浓度为1 g/L时,薄膜表面仅能观察到少量碳纳米管,此时薄膜中碳纳米管质量分数为0.964%(图 2).随着镀液中MWCNTs质量浓度的上升,复合薄膜中的碳纳米管含量逐渐上升,当电镀液中MWCNTs质量浓度升高到2 g/L时,所得镀膜中碳纳米管的一端深深地镶嵌入已经沉积的金属铜中(图 1(b)),此时,复合薄膜中MWCNTs的质量分数达到2.17%(图 2).由图 1(c)可知,当电镀液中MWCNTs质量浓度升到3 g/L时,镀液中碳纳米管相互缠绕团聚,以碳纳米管团聚体的形式沉积到镀层上,碳纳米管在镀层上分布极不均匀,图中可见暗区的碳纳米管相互缠绕成团,其表面仅有小颗粒铜晶粒形核,而周边光亮区域仍可看到碳纳米管以单根形式和铜基体连接的形貌.此时,镀层中碳纳米管偏析团聚严重,与基体金属结合较差,且镀层表面粗糙度大,无法形成均匀的复合薄膜.电镀液中的纳米粒子浓度对复合沉积层的形态、沉积层质量和添加物沉积量都有着显著的影响.

|

图 1 不同浓度MWCNTs的复合电镀液制备复合薄膜的SEM照片 Figure 1 SEM micrographs of electrodeposits with different MWCNTs concentration in Cu plating bath |

|

图 2 镀层中MWCNTs质量分数与镀液中MWCNTs质量浓度的关系曲线 Figure 2 The relationship between MWCNTs content in bath and MWCNTs content in the composite coating |

碳纳米管复合沉积过程符合Guglielmi复合电沉积过程的两步吸附原理,首先是受到表面负电荷离子静电力范德华力的作用弱吸附到阴极紧密双层上,然后在库仑力作用下紧密吸附到固体表面并被同时沉积的铜离子逐渐埋入镀层[9].在未达到碳纳米管吸附和脱离动态平衡之前,吸附速率随着碳纳米管浓度的增加而增加;当碳纳米管吸附和脱离的速度达到动态平衡后,粒子吸附速度达到一个饱和状态;进一步提高复合镀液中的纳米颗粒浓度,碳纳米管容易发生偏聚,碳纳米管团聚体所需吸附力较大,较难形成紧密吸附,易被流动的电镀液冲刷掉,且偏聚会导致复合镀层中的碳纳米管分布不均,因此,复合镀膜中的碳纳米管含量不变,甚至出现下降.

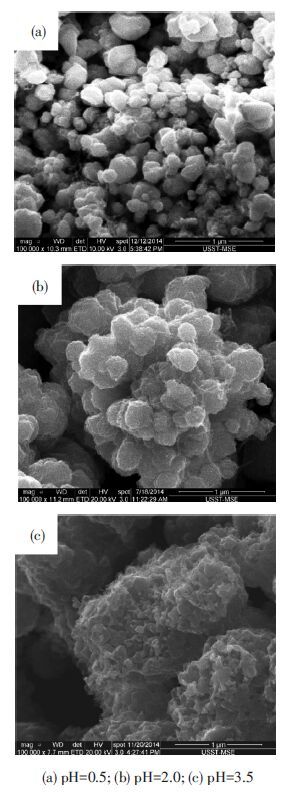

2.2 电镀液pH对复合薄膜的影响图 3为不同pH值下所得复合薄膜的SEM照片.对比发现,只有pH=2.0时,所得铜镀层表面碳纳米管在铜镀层表面均匀分布,且形成相互连接的网络.

|

图 3 不同pH的复合电镀液所得薄膜的SEM照片 Figure 3 SEM micrographs of electrodeposits with different pH value in Cu plating bath |

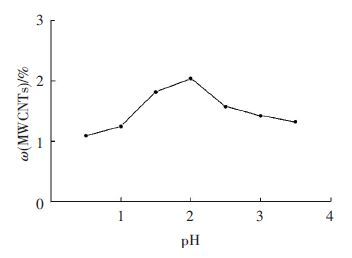

镀层中MWCNTs的质量分数与电镀液pH的关系曲线如图 4所示,可以看出,碳纳米管沉积数量在开始阶段随pH增加而升高,在pH达到2.0时达最高值,之后沉积量随pH增加反而降低.溶液的pH值可影响碳纳米管的表面电荷情况、表面被吸附物的离子化程度以及生成物的类型[10].当pH升高时,H+离子浓度下降,使其在碳纳米管上的吸附位置减少,从而降低了与铜离子的竞争吸附,使得碳纳米管表面容易吸附上铜离子使得其表面性质发生改变,影响碳纳米管在阴极的吸附和沉积.当pH降低时,H+离子浓度上升,碳纳米管表面吸附了较多的氢离子,从而改变其表面性质,这与阴极上发生的析氢现象共同影响其在阴极表面的吸附过程.

|

图 4 镀层中MWCNTs的含量与电镀液pH值的关系曲线 Figure 4 The relationship between pH value and MWCNTs content in the composite coating |

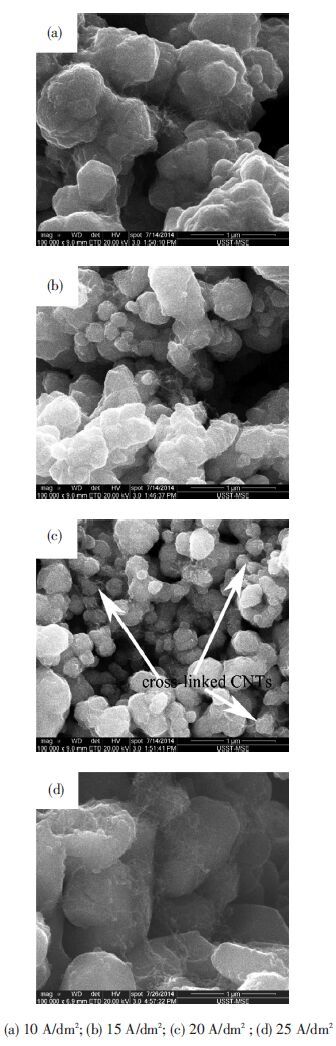

不同电流密度下所得铜基碳纳米管复合薄膜的SEM照片如图 5所示.

|

图 5 不同电流密度所制备薄膜的SEM照片 Figure 5 SEM images of Cu/MCNTs film and after corrosion made by different pulse current |

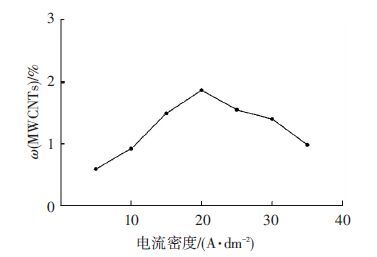

脉冲电流密度和薄膜中MWCNTs质量分数的关系曲线如图 6所示.由图 5和图 6可知:开始阶段,随着电流密度的增加,复合镀膜中的碳纳米管质量分数也相应增加;当电流密度提高到15 A/dm2时,所得镀膜中有少量碳纳米管沉积,铜颗粒相对紧密,碳纳米管的一端嵌入已沉积的铜镀层中,另一端暴露于铜镀层外;当电流密度达到20 A/dm2时,薄膜内MWCNTs质量分数达到最高,此时碳纳米管均匀分布于复合镀层,形成了相互交连的网状结构,且所得铜镀层结构致密;当电流密度进一步增大至25 A/dm2时,所得镀层中铜颗粒进一步长大,复合镀膜中的碳纳米管分布不均匀且含量降低.

|

图 6 镀层中MWCNTs质量分数与电流密度的关系曲线 Figure 6 The relationship between current density and MWCNTs content in the composite coating |

对比可以发现,在整个复合薄膜电沉积制备过程中,脉冲电流密度对碳纳米管沉积的影响是矛盾的:电流密度提高会提升阴极的过电位,因而电场力增强,即阴极对吸附着正离子的微粒的静电引力增强.另外,增高的电流可以缩短极限时间,所谓极限时间即吸附到阴极表面的碳纳米管从铜在其周围开始沉积至其被沉积的铜颗粒固定所需的时间.极限时间缩短可以提高单位时间内碳纳米管的沉积量[11].随着电流密度进一步提高,金属沉积速度变快,但碳纳米管向阴极的迁移速度并没有出现明显提升,且析氢加剧也影响了碳纳米管和金属的共沉积过程,使得镀层中的碳纳米管质量分数随电流密度提升达到峰值后反而减少.

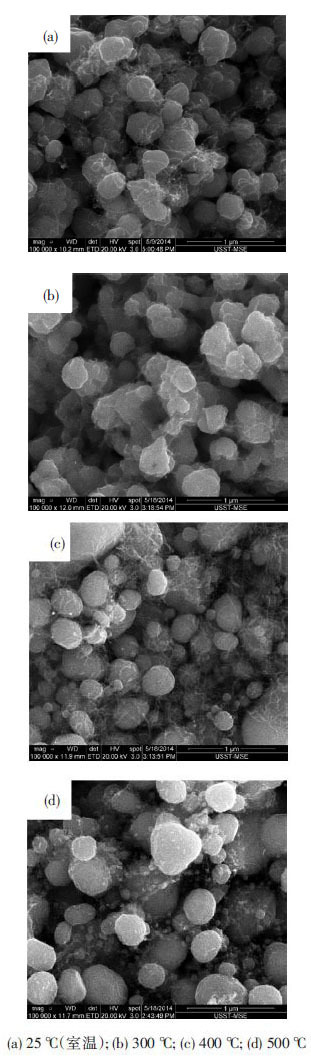

2.4 退火温度对复合薄膜形貌的影响图 7为不同退火温度下复合薄膜的SEM照片.由图 7可以看出,Cu/MWCNT复合薄膜的晶粒尺寸随着退火温度的升高而变大,且退火使得Cu和CNTs之间的连接性得以提升.这是因为金属和碳纳米管接触处所存在的气体和表面改性药剂等物理吸附物可在高温下脱附,所以,Cu和CNTs之间的接触变得更为紧密[12].退火温度为300 ℃时,复合薄膜的晶粒表面变得非常光洁,晶粒之间有粘结的趋势,明显看出Cu和CNTs之间的连接性变好,见图 7(b);当退火温度升高为400 ℃时,复合薄膜表面更加光洁,铜晶粒进一步长大,见图 7(c);随着退火温度升高到500 ℃,铜晶粒继续长大的同时Cu/CNTs复合薄膜表面出现一些小颗粒,见图 7(d),这些小颗粒提高了膜的表面面积,与文献[13]中的观察结果一致.

|

图 7 Cu/MWCNT复合薄膜在不同退火温度下的SEM照片 Figure 7 SEM images of Cu/MCNTs film after annealing at different temperatures |

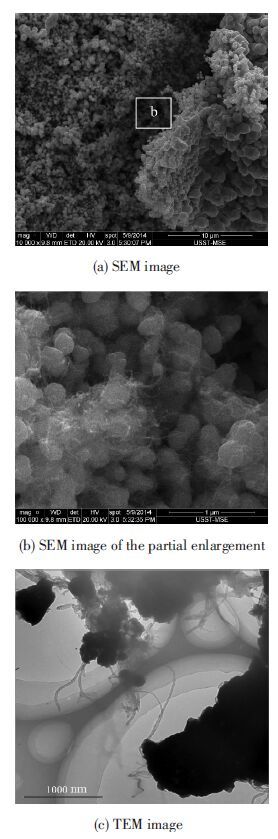

为检测薄膜中碳纳米管的分布情况,在镀液MWCNTs质量浓度为2 g/L,电镀液pH为2,电流密度为20 A/dm2,电镀温度25 ℃且加入超声辅助搅拌的条件下制备的复合薄膜经400 ℃退火处理,将所得薄膜两端夹持弯曲变形,用SEM观察开裂断口.图 8(a)为断口SEM照片.由图 8可以看出,碳纳米管不仅存于薄膜样品表面,在薄膜内部也有着均匀的分布.因为碳纳米管的存在对铜晶粒生长起到阻碍作用,薄膜内部的铜晶粒尺寸较小且分布均匀.通过图 8(c)TEM照片可以证实,碳纳米管在铜晶粒内相互连接,铜晶粒包裹围绕着碳纳米管进行生长,这和SEM观察得到的结果较为一致.

|

图 8 复合薄膜断口SEM照片和TEM照片 Figure 8 SEM and TEM images of fracture surface of Cu/MCNTs film |

实验采用四探针电阻率仪测量复合薄膜的电阻率从而得出其导电性能.所用探针台是美国Cascade M150,测试仪器是Keithly4200 SCS半导体测试系统.测试方法为:输入电流I时,会在薄膜表面产生电压降U,然后根据式(1) 计算出电阻率ρ.

| $\rho =\frac{\pi }{\ln 2}\times \frac{U}{I}\times W\times D\left( \frac{d}{s} \right).$ | (1) |

式中:ρ表示镀膜的电阻率;W为镀膜厚度,μm;S为探针间距,mm;

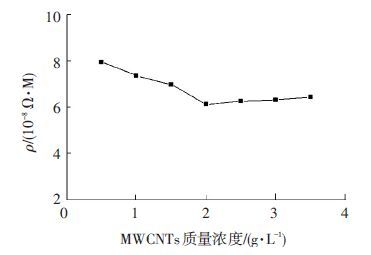

镀液中碳纳米管质量浓度对复合薄膜电阻值的影响如图 9所示,可以看出:MWCNTs质量浓度为2 g/L时所得到的复合薄膜导电性最好,这可归结于在低浓度时薄膜碳纳米管附着量较低;而在较高浓度时,碳纳米管以松散团聚方式沉积在薄膜表面,导致薄膜的空位缺陷增多,致密度降低,从而导致薄膜导电性能下降,和之前的SEM形貌观察结果一致.另外,多壁碳纳米管的电阻率为铜单质的500~1 000倍,因此薄膜中的碳纳米管含量越高,复合薄膜的导电率越差.

|

图 9 不同碳纳米管浓度的镀液中Cu/MWCNT复合薄膜的电阻率 Figure 9 Electric resistivity of Cu/MWCNT films in different concentrations of MWCNTs |

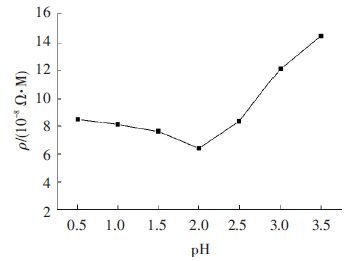

镀液pH对复合薄膜的导电能力的影响如图 10所示.当pH较高时,CuSO4发生水解在阴极上生成Cu2O沉淀,致使镀层结晶疏松,表面发暗变得粗糙且毛刺增加,阳极发生钝化,导致体系电极电位失去平衡;当pH浓度过低时,CuSO4的溶解度降低,导致阴极电流效率降低,复合镀层的沉积速度也随之下降,阴极表面因析氢现象严重而导致镀层难易沉积.

|

图 10 不同pH条件下Cu/MWCNT复合薄膜的电阻率 Figure 10 Electric resistivity of Cu/MWCNT films in different pH values |

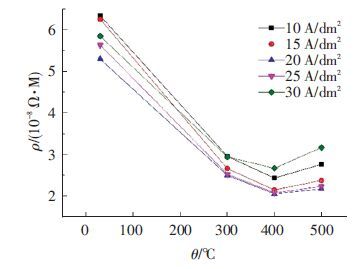

退火温度和电流密度对复合薄膜导电性的影响如图 11所示.复合镀膜的电阻率随电流密度增高而降低,在20 A/dm2时达到最低值,之后随电流密度增高而上升.电流密度未达到20 A/dm2之前,阴极极化作用随着电流密度增加而增大,且极化作用增加也可提高镀液的分散能力,并且提高形核率,细化晶粒且使得组织致密,从而减少了镀层缺陷的形成,降低镀层的电阻率.当电流密度过高时,因边界效应使得边角部位电流密度过大,导致阴极电流效率降低且析氢现象严重,会形成局部的pH升高,导致在这些区域表面CuSO4水解生成Cu2O沉淀,从而引起铜氧化物共沉积,降低了薄膜的致密度,使得其电阻率上升;并且电流密度过大时离子扩散比较困难,导致晶粒过于粗大,使得碳纳米管吸附沉积变得困难,镀膜平整性下降,进一步升高了薄膜的电阻率.

|

图 11 Cu和Cu/MWCNT复合薄膜的电阻率(不同电流密度/不同退火温度) Figure 11 Electric resistivity of Cu and Cu/MWCNT films (different current densities/different annealing temperatures) |

随着退火温度的升高,u/MWCNT复合薄膜的电阻率下降,在400 ℃时达到最小值,之后随着退火温度的升高其电阻率增加.Cu/MWCNT复合薄膜的电阻率在退火温度高于400 ℃时有所升高是由于Cu/CNTs复合薄膜表面出现一些细小铜再结晶晶粒(如图 7(d)),增加表面电子的散射所致[14].退火后由于Cu和CNTs之间的接触变得更为紧密,且薄膜的均匀性和致密性以及晶粒的结晶程度均在退火的作用下显著提高,从而使得复合膜的导电性有明显改善.

4 结论1) 通过改变镀液中碳纳米管含量以及电镀液的pH值可以促进碳纳米管的分散;合适的电流密度可以通过提升阴极极化作用细化镀层组织,提高镀膜的致密度,并且能改善碳纳米管在镀层中的分散,降低镀层的电阻率.

2) 在退火作用下薄膜的均匀性和致密性以及晶粒的结晶程度均有显著提高,使得复合膜的导电性有明显改善.

3) 实验发现,镀液中MWCNTs质量浓度为2 g/L,电镀液pH为2,电流密度为20 A/dm2,电镀时在25 ℃且加入超声辅助搅拌时所得到的复合镀膜经400 ℃退火后所得到的综合性能最好,复合镀膜较为致密,表面形貌平整,碳纳米管均匀分布并紧密结合在镀层当中,形成了网络互联结构.

| [1] |

RUOFF R S, QIAN D, LIU W K. Mechanical properties of carbon nanotubes: theoretical predictions and experimental measurements[J]. Comptes Rendus Physique, 2003, 4 (9) : 993 –1008.

DOI: 10.1016/j.crhy.2003.08.001 ( 0) 0)

|

| [2] |

ZHANG S, CHEN Q. Fabrication of MWCNT incorporated Sn-Bi composite[J]. Composites Part B: Engineering, 2014, 58 : 275 –278.

DOI: 10.1016/j.compositesb.2013.10.044 ( 0) 0)

|

| [3] |

魏宽, 谢明, 杨有才, 等. 碳纳米管增强铜基复合材料性能及产业化应用研究现状[J]. 材料导报, 2015, 29 (Special 25) : 41 –44.

WEI Kuan, XIE Ming, YANG Youcai, et al. Present situation on performance and industrial application of copper matrix composites reinforced by carbon nanotube[J]. Materials Review, 2015, 29 (Special 25) : 41 –44.

( 0) 0)

|

| [4] |

KARSLIOGLU R, AKBULUT H. Comparison microstructure and sliding wear properties of nickel-cobalt/CNT composite coatings by DC, PC and PRC current electrodeposition[J]. Applied Surface Science, 2015, 353 : 615 –627.

DOI: 10.1016/j.apsusc.2015.06.161 ( 0) 0)

|

| [5] |

IMAZ N, OSTRA M, VIDAL M, et al. Corrosion behaviour of chromium coatings obtained by direct and reverse pulse plating electrodeposition in NaCl aqueous solution[J]. Corrosion Science, 2014, 78 : 251 –259.

DOI: 10.1016/j.corsci.2013.10.005 ( 0) 0)

|

| [6] |

姚武, 陈雷, 刘小艳. 碳纳米管分散性研究现状[J]. 材料导报, 2005, 46 (6) : 47 –50.

YAO Wu, CHEN Lei, LIU Xiaoyan. Research status of the dispersion of carbon nanotubes[J]. Materials Review, 2005, 46 (6) : 47 –50.

( 0) 0)

|

| [7] |

SU F, LIU C, HUANG P. Ultrasound-assisted pulse electrodeposition and characterization of Co-W/MWCNTs nanocomposite coatings[J]. Applied Surface Science, 2014, 309 : 200 –208.

DOI: 10.1016/j.apsusc.2014.05.010 ( 0) 0)

|

| [8] |

XIAO F, MO Z, ZHAO F, et al. Ultrasonic-electrodeposition of gold-platinum alloy nanoparticles on multi-walled carbon nanotubes-ionic liquid composite film and their electrocatalysis towards the oxidation of nitrite[J]. Electrochemistry Communications, 2008, 10 (11) : 1740 –1743.

DOI: 10.1016/j.elecom.2008.09.004 ( 0) 0)

|

| [9] |

李卫东, 胡进, 左正忠, 等. 有关复合电沉积机理研究[J]. 武汉大学学报(理学版), 2005, 46 (6) : 695 –700.

LI Weidong, HU Jin, ZUO Zhengzhong, et al. Review on the development of mechanism for electro-composites[J]. J Wuhan Univ(Nat Sci Ed), 2005, 46 (6) : 695 –700.

( 0) 0)

|

| [10] |

王莹, 贺岩峰. 利用碳纳米管吸附溶液中金属离子的研究进展[J]. 化工新型材料, 2010, 38 (3) : 32 –33.

WANG Ying, HE Yanfeng. A review on adsorption of metal ions from solution by carbon nanotubes[J]. New Chemical Materials, 2010, 38 (3) : 32 –33.

( 0) 0)

|

| [11] |

QU N S, CHAN K C, ZHU D. Pulse co-electrodeposition of nano Al2O3 whiskers nickel composite coating[J]. Scripta Materialia, 2004, 50 (8) : 1131 –1134.

DOI: 10.1016/j.scriptamat.2004.01.027 ( 0) 0)

|

| [12] |

谭苗苗, 叶雄英, 王晓浩, 等. 利用退火的碳纳米管与金属接触特性的改善[J]. 功能材料与器件学报, 2008, 14 (1) : 227 –230.

TAN Miaomiao, YE Xiongying, WANG Xiaohao, et al. Improving contact of CNT-metal by annealing[J]. Journal of Functional Materials and Devices, 2008, 14 (1) : 227 –230.

( 0) 0)

|

| [13] |

LIU P, XU D, LI Z, et al. Fabrication of CNTs/Cu composite thin films for interconnects application[J]. Microelectronic Engineering, 2008, 85 (10) : 1984 –1987.

DOI: 10.1016/j.mee.2008.04.046 ( 0) 0)

|

| [14] |

KIM H C, ALFORD T L, ALLEE D R. Thickness dependence on the thermal stability of silver thin films[J]. Applied physics letters, 2002, 81 (22) : 4287 –4289.

DOI: 10.1063/1.1525070 ( 0) 0)

|

2016, Vol. 24

2016, Vol. 24