2. 武汉轻工大学 机械工程学院,武汉 430023

2. School of Mechanical Engineering, Wuhan Polytechnic University, Wuhan 430023, China

对于产品功能部位比较薄且尺寸较长的铸件,在传统的铸造成型中,由于模具型腔复杂轮廓的限制和金属在热流动过程中的涡流及卷气问题[1-3],在薄壁长尺寸位置表面和铸件芯部会产生冷流、气孔、砂孔、缩松等缺陷[4-5],而且有些缺陷还不容易发现,在后期的产品电镀或烤漆时易造成表面起泡等问题[6].

针对这些缺陷的现有压铸工艺改善方法,一方面是在有限的模具型腔内增加排气设置[7],或改善产品的内浇口结构[8],另一方面是通过增加压铸时的注射压力,来补偿压射过程中的压力损失[9].这些方法不仅增加成型模具的设计和制造成本,而且过大的注射压力会造成产品分型面处出现飞边、毛刺,会影响铸件的尺寸精度.此外,这些有缺陷的产品还需要后期在产品的质量检测中将其挑出,无形中增加了产品的生产成本.在不能大幅度改变压铸模具结构的前提下,有效降低薄壁长尺寸压铸产品的生产缺陷,提高产品的材料利用率,延长压铸模具寿命,是目前压铸行业尚待解决的紧要问题.

热流道技术目前已经成熟地应用于注塑产品的生产上,其能减少流道回收,降低注塑件的困气,提高注塑件的质量[10].国外早已开始了将热流道技术应用于压铸件生产的相关研究,并成功研发出相关的热流道产品[11-12].国内目前已经有部分企业在初步探索试用,但对这一技术的成熟化应用还不是很多,其应用还尚未大量普及.

从国外研究机构使用压铸热流道效果来看,压铸热流道具有传统压铸流道无法比拟的许多优点.由于其没有了分布在传统浇口套内的直浇道,大大降低了浇注系统所占用的原材料使用率,同时也减低了废料的回炉率,减少了材料的使用成本[13].此外,因为不需要考虑直浇道的冷却问题,产品成型后可以直接顶出,这也减少了产品的成型周期.同时,由于热流道加热系统的保障,金属液在流道分流位置的温度没有损失,从该位置流向横浇道浇口的金属液,不会出现由于金属冷流问题造成的铸件冷纹、冷隔等缺陷.热流道内的金属液的温度,可以通过热流道温控系统的调节而得到精确的控制.与传统压铸流道截面的类似梯形结构相比,热流道的流道剖面结构为圆形,这一结构的特点是金属液流动过程中的流动阻力减少,散热过程缩短,热量损失也低,减少金属液卷气的机会,非常有利于金属的充填,达到改善铸件质量的效果.

传统的锌合金压铸产业目前已经非常成熟,行业竞争也日益激烈.采用新的辅助工艺和方法来改善锌合金压铸质量,降低生产成本显得越来越重要.本文在对比采用压铸传统流道和热流道技术的基础上,给出了热流道技术的原理,分析了采用压铸热流道技术的特点,对采用压铸热流道带来的成本降低进行了分析计算,证实压铸锌合金热流道技术有很好的应用推广价值.

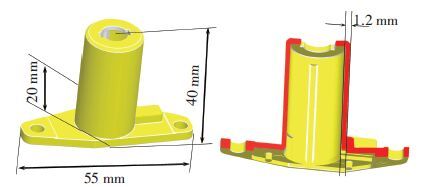

1 实验材料与方法 1.1 锌合金锁芯壳体本体图 1所示为锌合金锁芯壳体产品图,该产品的功能部位呈薄壁圆筒状,且圆筒状的尺寸较长.此外,圆筒状的产品外壁后期还需要电镀,产品表面质量有严格要求.该铸件的质量为0.026 kg,产品的功能部分主要分布在底部的平台支撑部分和圆筒状的轮廓,产品平均厚度约为1.26 mm.

|

图 1 锌合金锁芯壳体产品三维尺寸图 Figure 1 The 3D model of zinc alloy lock core shell: (a) The overall dimension distribution; (b) The thickness dimension distribution |

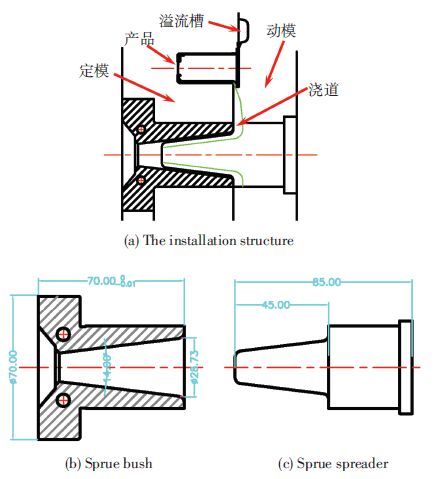

图 2所示为锁芯壳体传统的锌合金压铸流道系统.这种结构的最大特点,是在定模一侧有一个内部带锥度,并且有很长的浇口套和分流锥配合的流道结构.这种锥形流道结构,可以有效控制金属液的流速,也能控制好流道内压力的损失,且可以获得很高内浇口速度.通过不断地收缩由直浇道顶部到内浇口处的截面积,来实现一定输出压射速度目的.这种流道系统的优点是可以保证合适的金属液流速,从直浇道流入到横浇道后最后进入浇口[14-15],但是由于直浇道的行程很长,且浇道截面呈类似梯形分布,金属流在这种结构中流动时,受到的阻力较大,温度也有很大的损失.

|

图 2 传统锌合金压铸流道结构系统图 Figure 2 Conventional zinc alloy die casting flow system diagram |

本研究中的产品为锁芯壳体铸件,材料为ZA 8锌合金,锌合金料温设定为450 ℃.模具模芯材料为H13,模具温度设定为180~200 ℃,模具型腔部分采用油路来控制平衡温度,控制油路进口温度为160 ℃,出口温度为200 ℃,其他部分采用冷却水冷却.

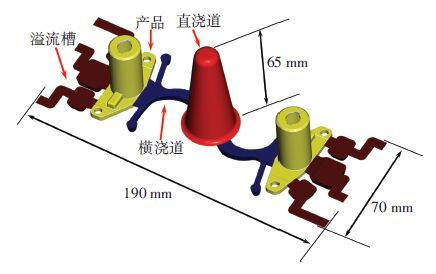

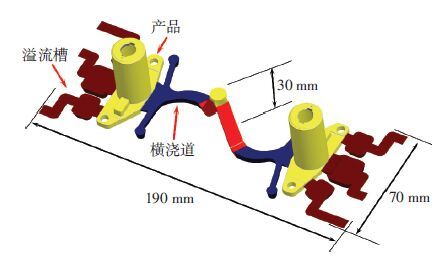

图 3所示为锌合金锁芯壳体流道和溢流系统组成的传统浇道结构图,该产品采用一模两穴生产.图中中间部位的圆锥帽状结构为直浇道,整体全长为65 mm.在成型的流向最外端,布置有溢流槽,浇口和溢流槽的总质量为0.170 kg,热室压铸机选择的吨位为80 ton,压室喷嘴直径为∅14 mm,压射速度45 m/s.

|

图 3 锌合金锁芯壳体压铸流道结构和尺寸示意图 Figure 3 The conventional flow structure schematic and dimension of the zinc alloy lock core shell |

根据该产品模型的设计结果和实际实验的称重统计,这种流道结构,各部分在一次压铸成型中原材料的使用分配如表 1所示.从表 1可知,产品在整个原材料的占用比为30.6%,完全符合锌合金压铸件的成型设计要求[16-17].

| 表 1 锁芯壳体压铸件材料使用质量分布 Table 1 The material utilization of casting the lock core shell |

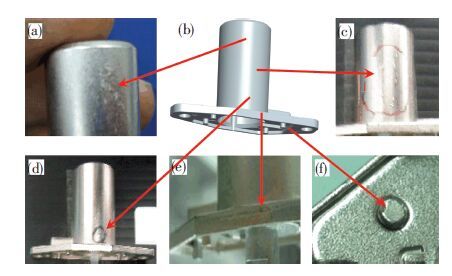

实验中,发现了大量的压铸缺陷分布在产品的各处.如图 4所示,图 4(a)中为圆筒上端面的流纹和冷隔,图 4(b)和4(c)中的圆筒表面有很多的起泡现象,图 4(d)中为产品的分型面出现很明显的砂孔,图 4(f)中出现有明显的填充不良.该产品的下底部几乎为一平台式结构,而圆筒状的外壁与底部没有任何的搭接和过渡结构,从这些缺陷中可以分析出,长圆筒状的外形结构是造成该产品压铸缺陷的关键因素.

|

图 4 锁芯壳体压铸缺陷 Figure 4 The die casting defects of the lock core shell: (a) Flow lines and cold lab; (b) Blister; (c) Blister; (d) Sand hole; (f) Poor filling |

为进一步确认压铸工艺参数是否是造成这些缺陷的原因,选择不同的工艺参数进行组合实验.本研究中的产品呈长圆筒状结构,平均壁厚1.26 mm,经过相关计算和查阅相关文献[18],可选择的压铸料温在400~450 ℃内,模具温度为160~200 ℃,压射速度选择为42~50 m/s.

工艺参数的选择如下表 2所示.其中的一组最优化参数为压射速度45 m/s,锌合金料温420 ℃,模具温度180 ℃,成型周期为17.6 s.虽然产品在这一组工艺参数中的报废率最低,但仍然有36.0%的报废率,而其他无论是哪一组工艺参数,检测发现产品压铸缺陷还更多,其中第7组工艺参数,产品的报废率最高的达到53.5%,超过一半的产品不合格.

| 表 2 锁芯壳体传统流道实验参数压铸缺陷统计 Table 2 Experimental statistical on die casting defects of lock core shell with conventional flow runner |

从产品缺陷的统计结果来看,工艺参数的改变,对该锁芯壳体的压铸缺陷的改善效果不大.锁芯壳体的圆筒状结构处于填充末端位置,气体无法有效排气,过冷的金属液也困在此处无法有效流走.金属流在模具型腔中的卷气和温度损失,也是造成这些缺陷的主要原因,进一步的优化,只能从流道和浇口的设置上进行改善.

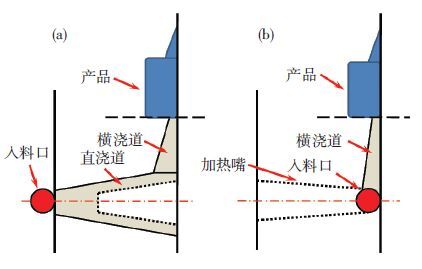

2 锁芯壳体热流道分析 2.1 锁芯壳体热流道设计模型图 5所示为锌合金的热流道系统组成图,这种流道结构没有了传统的浇注系统的直浇道.其利用温控系统,直接精确控制横浇道入口处的的金属液温度.保证从压铸机鹅颈中压射出来的金属液,在没有温度、压力损失和卷气条件下,通过热流道直接进入横浇道,金属液从浇口最后进入模具型腔.

|

图 5 压铸锌合金热流道系统结构图 Figure 5 The flow system diagram of zinc alloy die casting with hot runner |

如图 6所示,热流道的结构中已经没有了传统的大面积的直浇道结构,只有横浇道部分.由于没有直浇道部分大面积的流道阻力和热损失,需要填充的铸造面积也有减少,重新选择的热流道内室的直径为10 mm,压铸充型速度为40~42 m/s.锌合金液初始温度设定为400~450 ℃,热流道的温控箱严格控制热流道内的金属液温度为420~450 ℃,模具温度设定为180~200 ℃,其他参数不变.

|

图 6 锁芯壳体热流道结构和尺寸示意图 Figure 6 The hot runner flow structure schematic and dimension of the zinc lock shell |

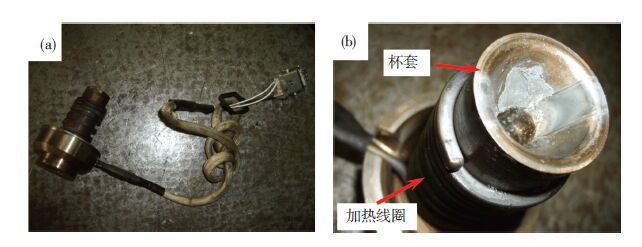

图 7所示为本文选择的热流道组件实物图,包括加热线圈、杯套、隔热陶瓷、固定套、热电偶、温控连接线.热流道的主体部分通过加热线圈进行加热,加热线圈由温度箱控制,保证流入热流道中的金属液在设定的温度.本实验中,采用的热流道组件的电加热额定功率为1.5 kW,温控箱的工作功率为0.5 kW.实验时输出加热温度可以按照合金所需的温度灵活调节.热流道组件的杯套上安装有热电偶,实时测量出杯套内部的金属液温度.本实验中选择的合金材料为ZA8锌合金,实验中需控制其液态温度在420~450 ℃,设置热流道本身的输出温度为500~550 ℃.

|

图 7 锁芯壳体用热流道图 Figure 7 The photo of hot runner used in the die casting: (a) The over all component; (b) The heating coil and cup sleeve photo |

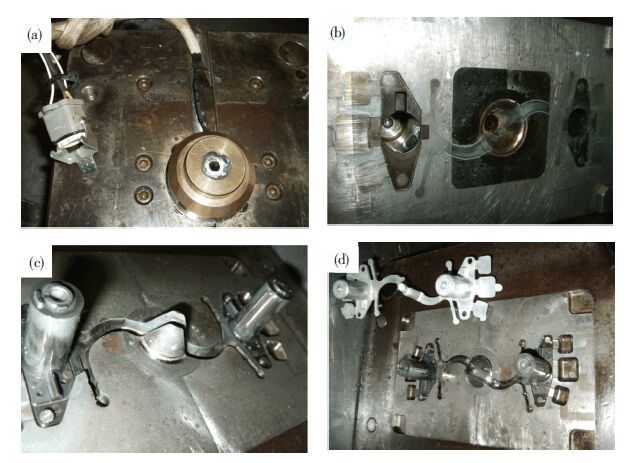

图 8为锁芯壳体热流道系统在压铸模具内定模一侧(图 8(a)和8(b))和动模一侧(图 8(c)和8(d))的安装图.

|

图 8 锁芯壳体压铸热流道镶件安装结构图 Figure 8 The assembly structure of hot runner system in the die casting mould: (a) Hot runner system outside of the cavity; (b) Hot runner system inside of the cavity; (c) Sprue spreader in the core side; (d) The whole assembly structure of the hot runner system in the core side |

锁芯壳体压铸热流道配套的分流装置的设计和安装,不需要在动模上有传统的难加工的分流锥.热室压铸机的鹅颈接口,直接接入热流道的固定套上,固定套安装在定模板(图 8(a)).缠绕在热流道杯套外围的加热线圈,将通往杯套内的金属流加热到熔点以上温度,保证杯套内的金属液始终处于熔融态.此铸件为一模两件,金属液经过热流道后分成两股进入分支横浇道,因此在热流道前端配有分流装置(图 8(c)),金属液由这段分流装置直接流向横浇道.分流装置的斜切式带锥度设计,在保证金属流不会发生涡流卷气的同时,还确保不需要太高的压射压力.热流道杯套内的流道为倒置型的圆台结构.一次压射完成后,锁芯壳体铸件只存在有横浇道、产品和溢流槽部分,时间非常快;而热流道杯套内的金属流则通过鹅颈流回熔炉,铸件在冷却后被开模顶出.这种热流道组件结构,完全可以形成标准化组件,便于更换和再利用.

2.3 锁芯壳体热流道生产缺陷样品统计采用热流道进行锁芯壳体压铸后,同样也选取10组工艺参数进行缺陷统计分析,选取的工艺参数见表 3.

| 表 3 锁芯壳体热流道工艺参数和压铸缺陷统计 Table 3 Experimental statistical on die casting defects of lock core shell with hot runner |

采用热流道后发现,锁芯壳体铸件的压铸缺陷有了显著改善.其中,几组工艺参数的报废率都很低,只有3.0%.按照这一组压铸的结果统计各部分的质量,得出这组工艺参数下原材料使用的各部分材料占用比,如表 4所示.

| 表 4 锌合金锁芯壳体压铸热流道各部分质量统计 Table 4 The weight statistics in using hot runner for casting lock core shell |

从表 4可以看出,产品的材料利用率已经占到单模次材料的41.9%,而且压铸缺陷可以控制在3.0%,这种材料分配方式已经完全克服了传统的产品占用比的分配方式,而且压铸缺陷可以从之前的36.0%降低到3.0%,降低了一个数量级.

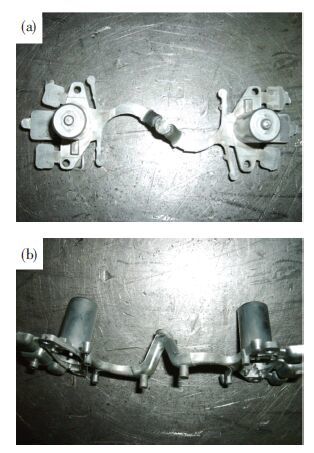

在采用了新的热流道结构后,新生产出的流道和产品的实物图如图 9所示,可以看出,产品表面的起泡问题没有出现,欠铸缺陷经过后期检测,缺陷率降低很多.

|

图 9 锁芯壳体压铸热流道生产产品实物图 Figure 9 The casting photo of lock core shell with hot runner: (a) The vertical view photo; (b) The side view photo |

根据锌合金金属流的流动特点[13],在其高速压铸充填时,许多学者都研究过这种金属流的流动形态[19],并得出理想的流动效果为:

1) 流道的截面阻力越小时效果越好,截面越规则效果越好.对比采用圆形、梯形、矩形和三角形的流道剖面,只有圆形截面的流道效果最好,它不仅能使金属流在通道内的流动阻力将至最低,而且使金属流压力损失也最小.

2) 金属流的流动轨迹越直越好.一旦金属液在流动时遇到拐弯,或者剧烈的偏转时,金属流就会发生卷气,同时也会造成压力损失.

3) 流道截面随着金属流方向的收缩呈齐次线性越好.为保证合适的压射速度到达模具型腔,流道截面需保证为收缩式结构.而齐次线性分布的收缩结构,能最有效地保证金属流的压力损失和避免涡流问题.

图 10所示为锌合金的传统压铸流道和热流道结构原理的对比图.从图 10(a)可以看出,传统型的流道结构与上文中提及的理想流道设计思想不吻合.这种流道的剖面截面时大时小,流道截面对金属流的阻力较大,截面形状非常不规则,并且有急转弯的流向,而且流道行程很长,压铸时的压射速度会有很大程度的损失.金属流在经过一个很长的直浇道部分时,料温也会发生降低,在金属液进入到横浇道前,就已经造成涡流和卷气,最终导致成型件出现内部气孔、砂孔、缩松,电镀时铸件表面发生起泡.针对这种结构的不足处,一般是将压铸机的注射压力加大来解决其带来的问题,而高的压射压力对压铸模具又提出了严格的要求.

|

图 10 锌合金压铸流道结构原理对比图 Figure 10 The comparison of schematic diagram on zinc alloy die casting flow: (a) The schematic diagram of conventional flow runner; (b) The schematic diagram of hot runner |

热流道内部呈倒置的圆锥台式结构,且流动截面为圆形,比起传统流道的梯形截面,在需要相同的压射速度时占用的截面积小多了.这种结构特点也保证了金属流阻力小、热量损失低.同样,不需要考虑直浇道的存在,在很大程度上减少了需要的金属液量,无需考虑直浇道部分的散热损失.

3 锁芯壳体流道成本对比分析在本文的研究中,压铸机的吨位为80 ton,传统流道和热流道生产时的各部分的所占比例如表 5所示.采用传统结构的浇道时,产品、浇道加溢流槽的总质量是0.170 kg,当采用热流道结构的浇道时,产品、浇道加溢流槽的总质量是0.124 kg,每一个模次的产品生产可以节约材料0.046 kg,而且生产每个模次的产品周期从17.6 s降低到13.7 s,每生产一次可节约3.9 s的时间.

| 表 5 锁芯壳体传统和热流道的各部分质量对比统计 Table 5 The comparative statistics of weight in conventional flow runner and hot runner for casting lock core shell |

该锁芯壳体铸件每次生产可节约0.046 kg的流道和3.9 s的生产周期.采用传统的流道结构,每使用1 ton的锌合金,折算合金材料的使用率为95%,只能生产5 588个模次,而这些模次所占用的总时间为27.3 h.采用热流道后,每1 ton的原材料可生产7 661个模次,所占用的总时间仅为29.2 h.按照生产相同的模次来比较,生产7 661个模次,可以节约时间8.2 h.

热流道组件按照使用时2.0 kW的消耗功率,工业用电的成本由于分峰时段、平时段和谷时段,本文采用平均统计,按照1.0元/度计算(2015年12月中国标准).采用热流道,每1 ton原材料的生产时间为29.2 h,10 ton原材料的生产时间为292 h,共消耗584 元的电费.

同样,按照消耗1 ton的原材料,锁芯壳体热流道可以生产的模次,比传统流道节约了352.41 kg的材料.按照压铸机1年的使用率为75%,压铸机1年的使用时间为6 570 h,锁芯壳体的生产使用锌合金原材料约为228.5 ton.按照ZA8锌合金原材料成本为1.9万元/ton(2015年12月中国标准),得出使用不同吨位的原材料,可以节省的时间和金额如表 6所示.

| 表 6 锁芯壳体热流道生产的质量和成本减少预测统计 Table 6 The prediction statistics of weight loss and cost reduction of using hot runner for producing the lock core shell |

从原来1年需要约228.5 ton的原材料来算,使用热流道后,200 ton的原材料可以节约70.4 ton的材料成本,时间上节约了68 d(1 640 h).虽然使用热流道后用电成本有所上升,但是200 ton时仅产生1万多元的用电成本增加,综合经济上共节省234.05万元,说明热流道应用在锌合金热室压铸上有显著的优势.

4 结论锌合金热流道技术的应用目前还不是非常普及,主要原因在于:一般结构的压铸件的生产工艺和过程都比较简单,压铸企业只需要完成简单的压铸模具设计就可以实现高质量的产品生产,对热流道的关注不多.对于形状复杂、产品质量要求高的铸件,采用这种热流道技术可以减少涡流和卷气,在寻求质量改善的同时节省流道材料,还能有效降低材料成本.本文综合对比锌合金热室压铸传统流道和热流道,得出以下结论:

1) 将热流道应用于锌合金压铸,可以提高材料的利用率,减少压铸过程中产生的回炉料.

2) 应用热流道可以缩短压铸过程中金属液的遇冷流程,有效减少金属液的热量损失和涡流卷气,从而减少铸件的砂孔和起泡缺陷.

3) 热流道的应用可以显著减少铸件的凝固时间,提高整体生产效率,其采用的热电偶控制热流杯套及导流块温度控制模式,利于工艺控制.此外,标准化和模块化的热流道系统组件,更利于随时更换和维护,稳定生产效率.

| [1] |

李洋, 张春香, 关绍康, 等. 摩托车铝合金缸体压铸工艺参数优化[J]. 材料科学与工艺, 2015, 23 (2) : 39 –44.

LI Yang, ZHANG Chunxiang, GUAN Shaokang, et al. Optimization of the die casting process parameters of an aluminum alloy cylinder body for motorcycle[J]. Materials Science and Technology, 2015, 23 (2) : 39 –44.

( 0) 0)

|

| [2] |

孙长波, 尚伟, 周君华, 等. 高温合金扩压器整体精铸过程的数值模拟及工艺优化[J]. 材料科学与工艺, 2014, 22 (1) : 100 –104.

SUN Changbo, SHANG Wei, ZHOU Junhua, et al. Numerical simulation and process optimization of superalloy integral precision investment casting diffuser[J]. Materials Science and Technology, 2014, 22 (1) : 100 –104.

( 0) 0)

|

| [3] |

WU Shiping, XU Qin, XUE Xiang, et al. Evaluaton model for the geometry complexity of casting based on fuzzy theory[J]. Journal of Harbin Institute of Technology, 2012, 19 (4) : 9 –12.

( 0) 0)

|

| [4] |

JIANG J, CHEN G, WANG Y, et al. Microstructure and mechanical properties of thin-wall and high-rib parts of AM60B Mg alloy formed by double control forming and die casting under the optimal conditions[J]. Journal of Alloys & Compounds, 2013, 552 (3) : 44 –54.

( 0) 0)

|

| [5] |

LI X, XIONG S M, GUO Z. On the porosity induced by externally solidified crystals in high-pressure die-cast of AM60B alloy and its effect on crack initiation and propagation[J]. Materials Science & Engineering A, 2015, 633 : 35 –41.

( 0) 0)

|

| [6] |

罗龚, 黎德育, 袁国辉, 等. 锌合金压铸件电镀层起泡成因与消除对策[J]. 电镀与涂饰, 2015, 34 (21) : 1252 –1257.

LUO Gong, LI Deyu, YUAN Guohui, et al. Causes and countermeasures of blistering in electroplated coating on Zinc alloy die casting[J]. Electroplating & Finishing, 2015, 34 (21) : 1252 –1257.

( 0) 0)

|

| [7] |

戴伟, 刘佳, 程呈. 基于齿形溢流槽的铝合金压铸件成形试验分析[J]. 特种铸造及有色合金, 2015, 35 (7) : 730 –733.

DAI Wei, LIU Jia, CHENG Cheng. Experimental analysis of Aluminum alloy die casting product based on the tooth shape overflow[J]. Special Casting & Nonferrous Alloys, 2015, 35 (7) : 730 –733.

( 0) 0)

|

| [8] |

李成凯. 压铸工艺与模具设计. 北京: 清华大学出版社, 2014 : 37 -59.

( 0) 0)

|

| [9] |

关月华. 压铸成型工艺与模具设计. 北京: 电子工业出版社, 2013 : 59 -85.

( 0) 0)

|

| [10] |

DEMIRER A, SOYDAN Y, KAPTI A O. An experimental investigation of the effects of hot runner system on injection moulding process in comparison with conventional runner system[J]. Materials & Design, 2007, 28 (5) : 1467 –1476.

( 0) 0)

|

| [11] |

黄先. 热流道模具的现状及发展前景[J]. 科技创新导报, 2011 (15) : 95 .

HUANG Xian. The present situation and development prospect of mould of hot flow path[J]. Science and Technology Innovation Herald, 2011 (15) : 95 .

( 0) 0)

|

| [12] |

MICHAEL B C Z. Advances in Powder Injection Molding[C]//Proceedings of the 1998 56th Annual Technical Conference.Atlanta: AN-TEC, 1998: 3.

( 0) 0)

|

| [13] |

马国亭. 锌压铸流道成本质量分析实例[J]. 模具制造, 2005 (5) : 54 –56.

MA Guoting. An instance of cost and quality analyses for the Zinc diecasting runner[J]. Die&Mould Manufacture, 2005 (5) : 54 –56.

( 0) 0)

|

| [14] |

谢道才. 基于Pro/E的压铸模规范化设计的研究[D].合肥: 合肥工业大学, 2005: 37-39.

( 0) 0)

|

| [15] |

张超彦. 基于PRO/E的压铸模CAD/CAM系统开发[D].太原: 中北大学, 2009: 42-44.

( 0) 0)

|

| [16] |

罗启全. 压铸工艺及设备模具实用手册. 北京: 化学工业出版社, 2013 : 52 -97.

( 0) 0)

|

| [17] |

黄勇, 黄尧. 压铸模具设计实用教程. 北京: 化学工业出版社, 2011 : 71 -99.

( 0) 0)

|

| [18] |

沈江南. 锌合金压铸数值模拟及其热流道技术研究[D].厦门: 集美大学, 2013: 17-20.

http://cdmd.cnki.com.cn/article/cdmd-10390-1014110527.htm ( 0) 0)

|

| [19] |

REIKHER A, PILLAI K M. A fast simulation of transient metal flow and solidification in a narrow channel. Part I: Model development using lubrication approximation[J]. International Journal of Heat & Mass Transfer, 2013, 60 (60) : 797 –805.

( 0) 0)

|

2016, Vol. 24

2016, Vol. 24