2. 湖南工业大学 包装与材料工程学院,湖南 株洲412007;

3. 正业(中山)包装有限公司,广东 中山442000

2. Institute of Packing and Materials Engineering,Hunan University of Technology, Zhuzhou 412007, China;

3. ZhengYe Packaging Limited Company of Zhongshan, Zhongshan 442000, China

随着人们对环境污染的重视及对石油资源枯竭的担忧,开发可降解材料以替代塑料被高度重视.在众多可降解材料中,聚乳酸(PLA)是完全可生物降解高分子材料中最具发展前景的材料之一.聚乳酸具有诸多优异的特性,如类似于聚苯乙烯的力学性能,优异的强度和硬度,良好的生物相容性,可降解性等[1-3].基于这些优点,聚乳酸及其复合材料被广泛应用于汽车、电子、建筑业、包装等领域.但同时,纯PLA 结晶速度慢、质脆、韧性和耐热性差、成本高,限制了其作为代塑材料,尤其是工程塑料的应用.因此,聚乳酸的增韧改性为本领域的研究重点.聚乳酸增韧改性可分为化学改性与物理改性,化学改性即为通过在聚乳酸合成阶段加入不同链段单体,制备得到共聚物,减小聚合物结晶,提高分子链柔性以实现增韧的目的.物理改性更为简单、加工方便,主要为采用不同物质与聚乳酸共混以改善其韧性.目前,国内外学者已采用多种不同的聚合物与聚乳酸共混,如聚己内(PCL)、聚乙烯(PE)、各种弹性体、有机、无机纳米物质等[4-9],改性效果因共混聚合物结构和用量不同存在差异.如在PLA中加入PCL和弹性体如EVA、TPU20-40份可提高PLA冲击强度15%~30%;具有一定极性的添加物如PCL更有利于与PLA的结合及增韧改性;加入纳米蒙脱土、POSS等纳米添加物在提高PLA强度的同时对其韧性也有一定程度的改善.综合分析认为,加入增韧物质与PLA共混虽可一定程度改善复合材料的韧性,但由于存在两相间相容性问题,复合物强度往往降低,此现象在增韧物用量较大时尤为明显[10-12].如何解决相容性问题、综合提高韧性和强度,则成为此类研究必须考虑的问题.纤维材料作为一种具有高强度、模量材料已被广泛应用于复合材料的增强增韧中,如碳纤维、玻璃纤维等均具有非常优异的增强效果[13-14].基于环保的考虑,近年来,可降解的植物纤维也被深入研究及应用,但由于植物纤维为天然产物,纯度较低且结构复杂,需进行特殊处理才可实现较好的改性效果[15-16].

结合分子结构对体系进行设计,本文采用与PLA具有较好相容性的弹性体乙烯-丙烯酸共聚物(EAA)对PLA进行共混增韧,同时加入蒸汽闪爆处理后的植物纤维以实现增强并提高两种物质的粘结性,以达到在保证增韧的同时不降低其强度的目的.该复合材料采用熔融制备,并对其及进行了表征.

1 实 验 2.1 主要原料PLA:2002D型,注塑级,比重为1.24 g/cm3,熔体流动速率15 g/10 min,测试条件为230 ℃/5 kg,美国Nature Works公司;稻草纤维:本地农产品;EAA:2002型,比重为0.93 g/cm3,熔体流动速率为10 g/10 min,测试条件190 ℃/2.16 kg,美国杜邦公司.

2.2 主要仪器设备扫描电子显微镜,S-3000N型,美国Hitachi有限公司;高速混合机,SJ-GH型,青岛浩赛特塑料机械有限公司;双螺杆挤出机,CTE-35,宁波海天集团股份公司;注塑机,HTF90WE型,宁波海天集团股份公司;悬臂梁冲击试验机,江都昌隆仪器有限公司;万能力学测试仪,深圳三思公司;差示量热扫描仪,Q20型,美国TA公司;热失重分析仪,Q50型,美国TA公司;毛细管流变仪,RH7-D型,英国Malvern公司.

2.3 植物纤维的处理稻草纤维经过机械破碎后,采用蒸汽爆破法处理:将机械破碎后的稻草纤维投入到高压蒸汽缸内,缸内充入175 ℃过热蒸汽,压力控制在0.7~0.8 MPa,保持蒸汽60 min,后突释蒸汽产生微蒸汽流以实现闪爆并释放压力.此方式重复4次以实现细胞壁充分的破裂,纤维中的木质素、半纤维素被水解破坏.

2.4 复合材料的制备分别取一定质量的PLA、EAA、SF,在80 ℃烘箱中烘干6 h,干燥后的原料于高速共混机中60 ℃下共混10 min,后投入熔融挤出机中挤出,其中挤出温度设为160~180 ℃,一段至五段的温度设定为160、170、175、180、175 ℃,螺杆转速为200 r/min.挤出后切粒恒温干燥后用注塑机注射成型标准样条,注塑成型工艺条件:一段(喷嘴端)至四段温度依次为180、175、170、165 ℃,螺杆转速为300 r/min,注射压力70 MPa,模具温度设为50 ℃,冷却时间10 s,保压时间12 s.

2.5 测试与表征 2.5.1 热行为分析采用美国TA 公司Q20型差示扫描量热测试仪测试.扫描均在氮气保护下进行,采用两次扫描,扫描区间均为20~200 ℃,第1次达到200 ℃后停留3 min以消除热效应,后降至室温后再升温至200 ℃.升温和降温速率均为10 ℃/min.

2.5.2 热失重分析采用美国PE仪器公司Q50型热失重测试仪.氮气保护,升温速率为10 ℃/min,测试温度为30~700 ℃.

2.5.3 形态分析采用美国Hitachi公司S-3000N型扫描电镜观察喷金后的植物纤维及复合物样条的表面和断面.

2.5.4 力学性能测试在恒温恒湿条件下,将哑铃型标准样条(长170 mm ×宽10 mm ×厚4 mm)和矩形标准样条(80 mm ×10 mm ×4 mm)置于三思公司万能试验机上进行拉伸和弯曲实验,测定拉伸强度、弯曲强度和弯曲模量.拉伸试验的试验标准为GB/T1040—92,拉伸速度2 mm/min,取6个试样平均值.弯曲试验的试验标准为GB/T9341—2000,两支座间距离是70 mm,速度为2 mm/min,取6个试样测试后取平均值.

2.5.5 流变性能测试采用英国Malvern公司的RH7-D型毛细管流变仪进行测试,其中口模L/D=16.

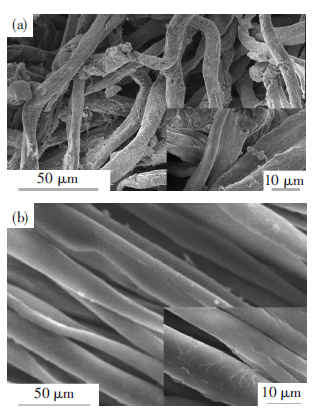

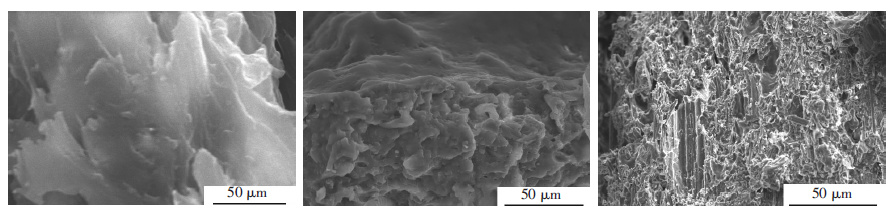

3 结果与讨论 3.1 植物纤维及复合材料的形态稻草纤维处理前后的形态见图 1,可以看到,经过蒸汽闪爆处理后,纤维表面的粗糙物质被去除,轮廓清晰且表面光滑.由电镜图片测定,破碎及闪爆处理后植物纤维的平均长度为4.36 mm,平均直径为10 μm,具有较大的长径比,有利于增强效果的实现.

|

图 1 处理前后稻草纤维的扫描电镜照片 Figure 1 SEM photographs of the untreated and treated SF:(a) untreated SF; (b) treated SF |

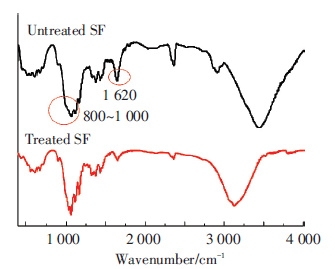

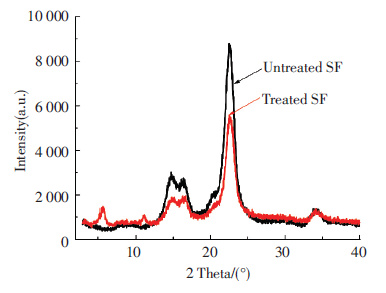

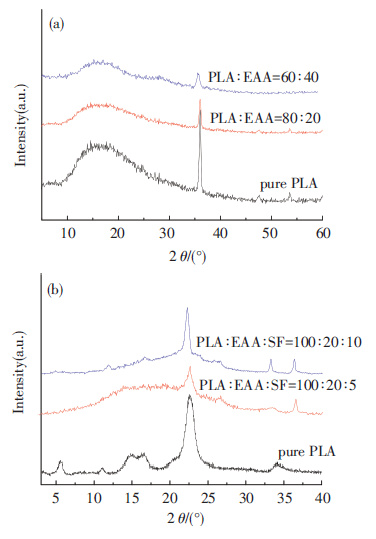

由图 2纤维改性前后的红外光谱可见,蒸汽闪爆后,纤维红外吸收曲线中苯环的特征峰即位于900~1 000 cm-1的C—H弯曲振动及其位于1 600 cm-1的CC伸缩振动吸收峰大幅减弱或消失,木质素通常为苯酚类物质,峰强度的变化代表了闪爆有利于木质素的有效降低.通过化学测定法得到木质素的含量由10%降低至约7%,也证实了这一点.同时,通过处理前后纤维的X衍射谱(图 3)可见,SF在闪爆后,特征衍射峰强度明显降低,表明蒸汽闪爆过程中,高温高压环境使SF的结晶区遭受破坏,造成其结晶度下降,且闪爆还一定程度致使纤维素降解,也不利于其结晶.

|

图 2 处理前后稻草纤维的红外谱图 Figure 2 FTIR spectrum of the untreated and treated SF |

|

图 3 处理前后稻草纤维的X衍射谱 Figure 3 X-ray profile of the untreated and treated SF |

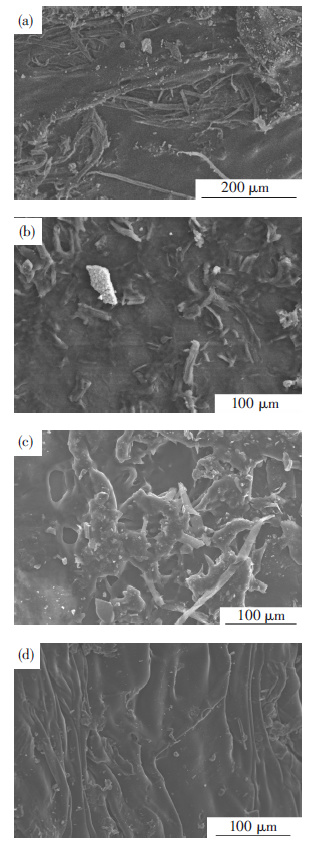

复合材料制备中,尤其是复合材料中存在增强物时,各组分的相容性及增强物在其中的良好分散是实现复合材料性能的关键.图 4为复合材料剖面的扫描电镜照片,可以看到,当体系中未加入EAA时,SF在聚乳酸中聚集明显,且分散不均匀.在体系中加入EAA后,复合材料表面中裸露的纤维明显减少,虽然仍有未被包裹纤维和纤维聚集的存在,但相对未加入EAA时有明显的改善.这可能是由于聚乳酸加工温度较高,流变性较差,故导致纤维在纯PLA中分散不均.而随着加入EAA用量的增加,EAA本身熔融温度较低,流变性较好,很大程度改善了复合材料的加工性,且EAA具有高粘结性,可有效包裹纤维,提高其在基体中的分散性.从图 4(c)和(d)可见,纤维暴露出基体的情况逐渐减少.

|

图 4 复合材料表面形态扫描电镜照片 Figure 4 SEM photographs of the composites: (a) PLA∶SF=100∶10;(b) PLA∶EAA∶SF =100∶10∶10;(c) PLA∶EAA∶SF=100∶20∶10;(d) PLA∶EAA∶SF=100∶40∶10. |

图 5为纯PLA,SF和复合材料的X衍射谱,由图 5(a)可见,在未加入SF时,PLA/EAA复合材料的衍射曲线和纯PLA类似,随EAA用量的增加,PLA的特征峰(17.5°附近的宽峰及36°附近的锐锋)均明显减弱,说明PLA结晶程度降低,也说明无定形态的EAA加入对PLA的结晶起到抑制,但并未改变其晶型.而由图 5(b)可见,在加入SF后,随其用量的增加,SF的强特征峰在复合物中逐渐明显,说明纤维素在共混过程中其结晶态并没有发生明显改变,而聚乳酸的特征峰仍然以较弱的形式出现,说明了较低的PLA结晶状态.

|

图 5 PLA,SF及复合材料的X衍射谱 Figure 5 X-ray profile of the PLA,SF and composites |

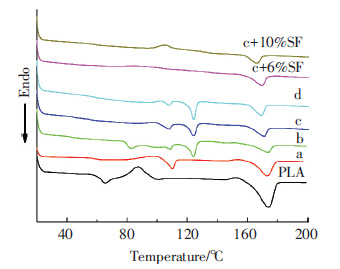

在此聚合物复合体系中,PLA为半结晶型聚合物,而EAA由于丙烯酸中羧基基团的存在以及氢键的作用,主链的线性被破坏,聚合物的结晶化被抑制,故易为无定形物,两者共混后,聚乳酸的结晶性将受EAA的影响.图 6为不同复合物的DSC曲线,可以看到,在纯PLA的DSC曲线中,在100 ℃附近出现了冷结晶峰,在150 ℃附近出现了熔融峰.而在加入EAA后,复合物的热行为发生明显变化,由曲线a、b、c、d可见,复合物的冷结晶峰明显减弱,且移向高温区域,而熔融焓变明显降低.试样的热力学数据见表 1,其中,结晶度Xc按式(1) 计算.由表 1可见,复合物随EAA的增加结晶度明显降低.

| $Xc=\left( \Delta {{H}_{m}}-\Delta {{H}_{c}} \right)/\left[ 93.6\times w\left( PLA \right) \right].$ | (1) |

式中:ΔHm 为复合材料的熔融焓;ΔHc为复合材料的冷结晶焓;93.6 J/g为完全结晶PLA 的熔融焓;w(PLA)为PLA 在复合材料中所占的质量分数.

|

图 6 PLA及PLA复合材料的DSC曲线 Figure 6 The DSC curves of pure PLA and composites:(a) PLA/EAA=80∶20; (b) PLA/EAA =70∶30; (c) PLA/EAA=60∶40; (d) PLA/EAA=50∶50 |

| 表 1 PLA、PLA/EAA和PLA/EAA/SF复合材料的热学数据 Table 1 Thermal property data of PLA,PLA/EAA and PLA/EAA/SF composites |

由曲线(c+6%SF,c+10%SF)可见,在加入植物纤维后,冷结晶峰基本消失,熔融焓基本不变,计算发现其结晶反而有一定程度增加,这可能是由于纤维素在PLA中起了一定的成核剂的效果,有利于聚乳酸大分子在纤维素周围的定向排列,但纤维量的增加并未使得复合物内聚乳酸的结晶进一步增加.

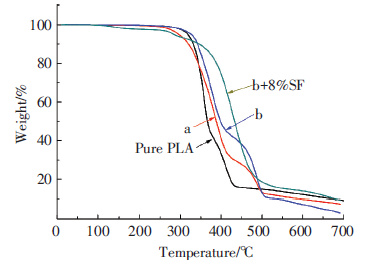

图 7为PLA,PLA/EAA及PLA/EAA/SF复合物的热失重曲线,可以看到,在未加入SF前,PLA/EAA曲线呈现明显的两种热分解速率,分别为PLA和EAA的热分解,而加入SF后,在初期植物纤维分解后,热失重速率倾向于均一,这进一步说明了植物纤维的加入有利于材料的均化,减少了分相的情况.

|

图 7 PLA及PLA复合材料的TGA曲线 Figure 7 The TGA curves of pure PLA and composites:(a) PLA/EAA=80∶20; (b) PLA/EAA=60∶40 |

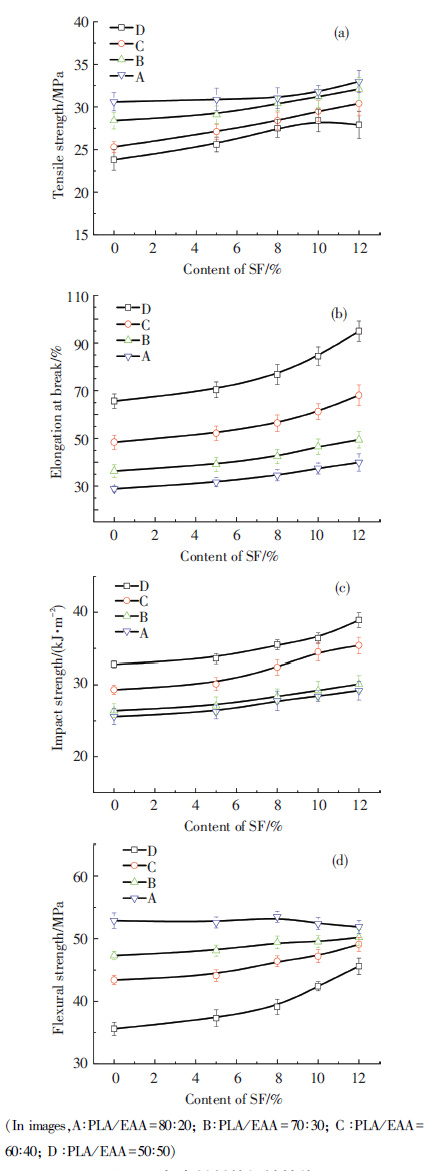

复合材料的拉伸测试及弯曲性能测试结果如图 8所示.

|

图 8 复合材料的机械性能 Figure 8 The mechanical properties of composites:(a)Tensile strength; (b)Elongation; (c) Impact strength; (d)Flexural strength |

由图 8可见,在PLA/EAA复合物中,随EAA含量的增加,复合物的拉伸、弯曲强度降低,尤其是在EAA超过30%后,其下降幅度较大.而冲击强度及断裂伸长率相应上升,材料已经具有明显改善的韧性.这是由于EAA本身的无定形特性及弹性特征,同时,EAA加入后也直接影响了聚乳酸的结晶性,从而提高了材料的韧性.

植物纤维的加入对不同比例的PLA/EAA复合物均有影响,由图 8可见,随SF含量的增加,所有力学性能均有一定程度的提高.当仅有SF加入纯PLA时,仅拉伸强度和冲击强度具有较小幅度的增加(低于20%),而随体系中EAA的增加,植物纤维的效果明显增加,当EAA含量超过30%时,植物纤维含量为10%时,拉伸、弯曲强度及断裂伸长率均提高30%以上,冲击强度提高15%以上.这是由于在EAA含量较少的复合物中纤维主要在聚乳酸基体中渗透、分布,并部分连接EAA,但主要起作用的仍为PLA,故复合物主要显示PLA的特性,植物纤维仅起有限的增强效果.而当EAA较多时,植物纤维有效地连接聚乳酸及EAA两相,既可分散应力起到增强的效果,使得EAA的弹性特性更好的发挥,尤其是在拉伸中,即使PLA相断裂,EAA相仍起到连接作用,故其加入也提高了材料的韧性.图 9为不同材料冲击断面的SEM形貌,可以看到见,纯PLA呈明显脆性断裂特征,加入EAA后,断面更加复杂,有明显韧性断裂的痕迹,而加入纤维后,断面形态发生明显改变,纤维存在并被拉出的形态明显,断面呈现非常复杂的形态,显示出明显的韧性断裂特征,这和PLA的断裂方式是完全不同的,也显示了均匀分散于复合材料中的纤维提高了PLA和EAA两相之间的相容性.

|

图 9 PLA和PLA 复合材料冲击断面的扫描电镜照片 Figure 9 SEM photographs of PLA and PLA composites:(a) pure PLA; (b)PLA/EAA=70∶30; (c) PLA/EAA/SF=70∶30∶10 |

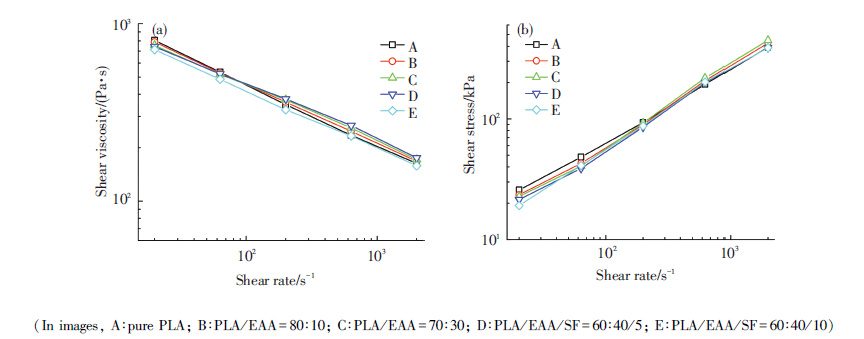

聚乳酸在加工上具有熔体强度差的问题,而不同物质的加入将改变其加工特性.图 10为加入EAA及植物纤维对复合材料流变性的影响.如图 10(a)所示,纯PLA在剪切扫描下随剪切速率的增加其黏度逐渐降低,尤其在高剪切速率下,黏度下降趋势更快.充分说明了在温度和剪切的作用下,聚乳酸发生一定的降解,导致熔体强度下降,而过低的熔体强度易造成熔体破裂,从而影响制品的质量.

|

图 10 PLA和PLA 复合材料的流变性 Figure 10 Reological properties of PLA and PLA composites:(a)Shear rates-shear viscosity curves; (b)shear rates-shear stress curves |

加入EAA后,在低剪切速率下,复合物的黏度降低,这是由于EAA本身的流动性较好;而在高剪切速率下,其黏度反而呈上升的趋势.一方面,EAA的加入缠绕了聚乳酸链段,起到了部分支链的作用;另一方面,EAA和聚乳酸同样具有羧基,在高温和局部无氧的条件下可能产生了反应,进而产生了支链并提高了分子量,而这有助于在高剪切速率下保持一定的熔体强度.随EAA的用量增加,这种趋势增大,但过高的EAA含量将导致熔体黏度进一步降低,这也是由其本身的高熔体流动速率成为主要影响因素造成的.而同时还由图 10(a)可见,植物纤维的加入对材料黏度影响不大,随纤维的增加,其黏度小幅增加,这是由于纤维在其中起到连接作用造成的.而从图 10(b)的剪切-应力曲线可见与黏度相反的曲线,是复合熔体特征的.

进一步通过复合物的剪切-应力曲线的拟合得到了不同复合物的非牛顿指数,如表 2所示,随EAA用量的增加,非牛顿指数n降低,说明其假塑性增加,而当EAA超过30份后,其n数值升高,而植物纤维的加入导致n值略微降低.这些现象均符合以上对流动性的分析.

| 表 2 PLA、PLA/EAA和PLA/EAA/SF复合材料熔体的非牛顿指数 Table 2 The non-Newtonian index of PLA,PLA/EAA and PLA/EAA/SF composites |

本文熔融共混PLA及EAA以制备具有较好强度与韧性的复合材料,同时加入SF以提高两相结合并进一步提高其力学性能.由形态、热性能及力学性能分析得到如下结论.

1) PLA/EAA/SF复合材料中,EAA的增加大幅提高了复合物的韧性,但由于其自身强度较低,且其无定形特性抑制了PLA的结晶,导致复合物的强度大幅降低.

2) PLA/EAA/SF复合材料中,SF的加入起到了显著的增强作用,随复合物内SF的增加,EAA在PLA中的分散性更佳,导致复合物的韧性也有所提高,尤其在EAA用量高的体系中,SF的加入使得体系更均一,增强增韧效果明显.

3) PLA/EAA/SF复合材料中PLA、EAA、SF三者比例为60∶40∶10时复合物具有最佳综合力学性能.

4) PLA/EAA/SF复合材料中EAA的加入可有效改善复合材料在低剪切速率下的熔体流动性,且一定程度提高材料高剪切速率下的熔体黏度,有利于加工.

| [1] |

彭李超, 柴云, 刘洋, 等. 可完全生物降解的聚乳酸共混体系研究进展[J]. 中国塑料, 2008, 22 (11) : 1 –8.

PENG Lichao, CAI Yun, LIU Yang, et al. Progress in fully biodegradable polylactide blends[J]. China Plastics, 2008, 22 (11) : 1 –8.

( 0) 0)

|

| [2] |

林云, 刘国清. 三种生物降解塑料改性技术研究进展[J]. 中国塑料, 2011, 25 (11) : 1 –4.

LIN Yun, LIU Guoqing. Advances in modification of three kinds of biodegradable plastics[J]. China Plastics, 2011, 25 (11) : 1 –4.

( 0) 0)

|

| [3] |

URAYAMA H, KANAMORI T, KIMURA Y. Properties and biodegradability of polymer blends of poly(L-lactides) with different optical purity of the lactate units[J]. Macromolecular Materials & Engineering, 2002, 287 (2) : 116 –121.

( 0) 0)

|

| [4] |

KE T, SUN X S. Starch, Poly(lactic acid), and Poly(vinyl alcohol) Blends[J]. Journal of Polymers and the Environment, 2003, 11 : 7 –14.

DOI: 10.1023/A:1023875227450 ( 0) 0)

|

| [5] |

WU X J, YUAN J Z, YU Y F, et al. Preparation and characterization of polylactide/ montmorillonite nanocomposites[J]. Journal of Wuhan University of Technology-Materials Science Edition, 2009, 24 (4) : 562 –565.

DOI: 10.1007/s11595-009-4562-2 ( 0) 0)

|

| [6] |

SHIH Y F, HUANG C C. Polylactic acid(PLA) /banana fiber (BF) biodegradable green composites[J]. Journal of Polymer Research, 2011, 18 (6) : 2335 –2340.

DOI: 10.1007/s10965-011-9646-y ( 0) 0)

|

| [7] |

YOKOHARA T, YAMAGUCHI M. Structure and properties for biomass-based polyester blends of PLA and PBS[J]. European Polymer Journal, 2008, 44 (3) : 677 –685.

DOI: 10.1016/j.eurpolymj.2008.01.008 ( 0) 0)

|

| [8] |

SHIBATA M, INOUE Y, MIYOSHI M. Mechanical properties, morphology, and crystallization behavior of blends of poly(L-lactide) with poly(butylene succinate-co-L-lactate) and poly(butylene succinate)[J]. Polymer, 2006, 47 (10) : 3557 –3564.

DOI: 10.1016/j.polymer.2006.03.065 ( 0) 0)

|

| [9] |

何珺. 聚乳酸/蛭石纳米复合材料的原位聚合与性能研究[J]. 化工新型材料, 2009, 37 (6) : 74 –77.

HE Jun. Novel poly(lactic acid)/vermiculite nanocomposites by insitu intercalative polymerizaion[J]. New Chemical Materials, 2009, 37 (6) : 74 –77.

( 0) 0)

|

| [10] |

JOSEPH S, DEENADAYALAN E, MAHANWAR P A. Studies on melt processable biocomposites ofpolylactic acid[J]. Journal of Polymers and the Environment, 2015, 23 (3) : 321 –333.

DOI: 10.1007/s10924-014-0668-5 ( 0) 0)

|

| [11] |

GARLOTTA D. A literature review of poly(lactic acid)[J]. Journal of Polymersand the Environment, 2002, 9 (2) : 63 –84.

( 0) 0)

|

| [12] |

SARASUA J R. Crystallinity and mechanical properties of optically pure polylactides and their blends[J]. Polymer Engineering & Science, 2005, 45 (5) : 745 –753.

( 0) 0)

|

| [13] |

张如良, 刘赟, 黄玉东, 等. 碳纤维复合材料界面反应动力学分析[J]. 哈尔滨工业大学学报, 2013, 45 (10) : 69 –74.

ZHANG Ruliang, LIU Yun, HUANG Yudong, et al. Interfacial reaction kinetics of carbon fiber composite[J]. Journal of Harbin Institute of Technology, 2013, 45 (10) : 69 –74.

( 0) 0)

|

| [14] |

王兵, 冯吉才, 李庆飞, 等. 纤维柱增强泡沫夹芯的等效力学性能研究[J]. 哈尔滨工业大学学报, 2012, 44 (3) : 29 –33.

WANG Bing, FENG Jicai, LI Qingfei, et al. Study on the effective mechanical properties of foam core sandwich structure reinforced by fiber composite columns[J]. Journal of Harbin Institute of Technology, 2012, 44 (3) : 29 –33.

( 0) 0)

|

| [15] |

MIHRANYAN A, ESMAEILI M, RAZAQ A, et al. Influence of the nanocellulose raw material characteristics on the electrochemical and mechanical properties of conductive paper electrodes[J]. Journal of Materials Science, 2012, 47 (47) : 4463 –4472.

( 0) 0)

|

| [16] |

MA L, WANG L L, WU L X, et al. Cellulosic nanocomposite membranes from hydroxypropyl cellulose reinforced by cellulose nanocrystals[J]. Cellulose, 2014, 21 (6) : 4443 –4454.

DOI: 10.1007/s10570-014-0405-1 ( 0) 0)

|

2016, Vol. 24

2016, Vol. 24