2. 南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州213011

2. CSR Qishuyan Locomotive & Rolling Stock Technology Research Istitute, Changzhou 213011, China

圆锥过盈联接传递载荷是通过配合面间的相互作用所产生的摩擦力来传递转矩,具有结构简单、定心精度好、承载能力高、联接零件无键槽、承受变载荷和冲击的性能好、圆锥面过盈连接时压合距离短、拆装方便等优点[1-2],在机械传动中应用广泛.

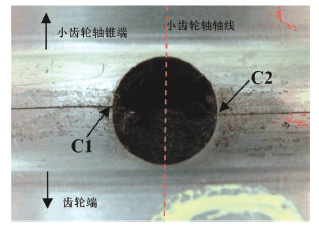

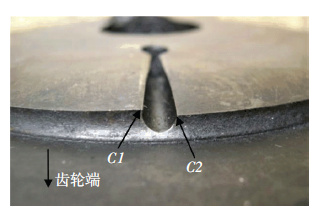

HXD1型机车是我国在引进西门子技术基础上生产的大功率重载货运电力机车,采用了小齿轮轴与电机转过盈联接传动结构(下称“组件”),组件结构如图 1所示.小齿轮轴在组件中呈悬臂梁结构,支撑点为滚动轴承,主要承受弯曲-扭转载荷和一定的啮合冲击载荷.使用中部分组件行驶约40万公里时(设计寿命为100万公里),出现了起裂或早期断裂失效,失效发生在组件悬臂结构的轴承支撑断面,见图 1中红色实线.图 2是径向油孔附近的裂纹照片,裂纹沿油槽底部周向扩展.图 3是断裂组件,且失效组件的断裂位置和裂纹形态具有较强的重复性.

|

图 1 转轴组件结构和裂纹示意图 Figure 1 Schematic of structure and cracks of revolving shaft subassembly |

|

图 2 小齿轮轴起裂和裂纹非对称性 Figure 2 Asymmetry of fatigue origins and cracks of the gear shaft |

|

图 3 转轴组件断面宏观形貌与裂纹扩展过程示意图 Figure 3 Fractured surface morphology of revolving shaft subassembly and Schematic of cracks propagation |

朱文胜[3]等分析认为,是小齿轮轴周向油槽和径向油孔交界处的应力集中诱发了小齿轮轴的早期疲劳裂纹,在小齿轮轴疲劳裂纹起始一段时间后,电机转轴内圆应力集中处也出现萌生疲劳,且判定小齿轮轴先起裂,电机转轴后起裂,小齿轮轴完全断裂后电机转轴才断裂;彭志亮[4]等则认为小齿轮轴和电机转轴的断裂均为由组件过盈配合面微幅滑动磨损造成的旋转弯曲微动疲劳断裂,也判定为小齿轮轴的起裂和断裂均先于电机转轴;而张彦文[5]等认为小齿轮轴和电机转轴是在腐蚀环境和循环应力的共同作用下产生了局部腐蚀开裂,进而引发疲劳裂纹扩展导致组件断裂失效,且判定是电机转轴先于小齿轮轴发生断裂,但并未确定裂纹萌生的先后顺序.可见,以上研究的主要结论不完全一致,甚至有分歧,这不利于有针对性地采用技术措施避免组件早期断裂.

针对以上问题,本文在断口细节分析、理化检测等失效分析技术上,进一步开展了组件表面加工刀痕表征分析、过盈配合面硬度匹配分析、过盈配合面表面形貌分析、组件裂纹发展演化过程分析.

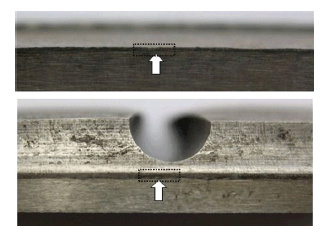

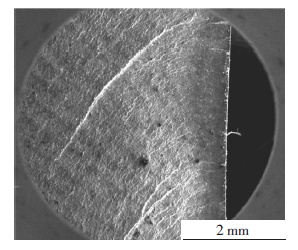

1 转轴组件断口宏观形貌细节分析图 3是转轴组件的典型断裂面,显示转轴组件断口上有明显的贝纹线,这是疲劳断口的典型宏观形貌特征[6-7].小齿轮轴断口由疲劳源区、裂纹扩展区和瞬时断裂区3部分组成,但电机转轴断口只有疲劳源区和裂纹扩展区,没有瞬时断裂区.具体宏观断口特征和分析如下.

1) 图 3中,除裂纹起始区外,白色箭头虚线为裂纹扩展方向示意曲线,实线为裂纹扩展前沿(在齿轮轴和电机轴的裂纹起始区由于对比度原因,采用黑色线条).小齿轮轴大端油槽-油孔交界线两个应力集中点(C1,C2)首先萌生疲劳裂纹,在裂纹扩展第1阶段,由这两个裂纹源萌生的裂纹首先以裂纹源为圆心呈辐射状向内部扩展,在微观图像上表现为放射状棱线,详细分析参考2.1节小齿轮轴断口微观形貌分析.由于油槽底部应力集中较大,因此,裂纹在油槽底部表面的周向扩展速度比向材料内部扩展的速度要快,造成裂纹前沿曲线逐渐向反方向弯曲.在裂纹起始区,由于裂尖局部应力相对较小(因裂纹面较小,承载面积较大),因此,裂纹扩展速率较低,断口表面较光亮、细腻、平坦,无宏观纹理.另外,由于旋转弯曲疲劳时顺载方向裂纹扩展速率大于逆载方向扩展速率,故向左侧的裂纹扩展速率大于向右侧的裂纹扩展速率.

2) 随着裂纹扩展,组件的刚度不断减小,靠近起始区附近的微动磨损加剧,同时电机轴承受的应力增加,导致电机轴内表面萌生微动疲劳微裂纹.但电机轴的应力集中程度较轻,因此,呈现出多源疲劳特征,裂纹源主要分布在A和A点之间.由图 3可见,电机轴内表面在A-A之间有多处疲劳台阶的形成,疲劳台阶是由于起始于不同平面的微裂纹在相遇时形成的撕裂棱.另外,可以明显观察到,在电机轴的裂纹起始区,端口表面细腻平坦,无宏观纹理,说明这时电机轴的裂纹扩展较缓慢,处于起始阶段.证明电机轴起始于该区域的另一个证据是电机轴外缘的塑性压痕(翻边),图 3中黑色大箭头所指处,这种翻边是由于电机轴裂纹穿透后由于受到轴承滚珠的碾压造成的.虽然翻边在整个外缘上都存在,但上部的翻边比下部的要严重,说明电机轴上部先于下部开裂.在电机轴内表面起始的疲劳微裂纹首先主要沿径向向外扩展,但由于电机轴是薄壁件,疲劳裂纹会很快在裂纹源区及附近穿透薄壁,造成电机轴上部的翻边比下部的要严重.

3) 电机轴裂纹起始区裂穿后,转轴组件的断面总承载能力下降较快,因此,在齿轮轴和电机轴的断口上可以观察到,在A-A线之后,齿轮轴和电机轴断面的贝纹线轮廓变粗、间距加大,说明裂纹扩展速率在逐渐增加.贝纹线是机械在停止-启动、突然加卸载和载荷方向逆转等过程中在裂纹前沿留下的痕迹,由图 3可以观察到,电机轴断口与齿轮轴断口上的贝纹线间距和粗细变化具有一致性,说明二者所经历的载荷-时间历程相同.

4) 齿轮轴上有几处较为明显的疲劳台阶(图 3中①~③红色虚线所示).表明扩展于不同平面上的裂纹在交汇时形成了撕裂,其中①和②两处发生在齿轮轴的两个轴向油孔处,③处发生在两侧裂纹扩展的交汇处,形成了较大的撕裂棱,该疲劳裂纹交汇线处于图中的右下方,也说明左侧裂纹扩展较快,右侧较慢,这是旋转弯曲疲劳断口的特征[6-7].裂纹交汇后继续向内扩展并最终在齿轮轴中心孔边缘发生瞬断,形成白色大箭头所指处的瞬断区,瞬断区面积较小,说明瞬断时载荷并不大.另外,在瞬断区出现了剪切唇(见图 3白色箭头和图 4黑色箭头所指处),这是韧性材料过载断裂的特征,剪切唇与主应力方向夹角45°.

|

图 4 剪切唇、断面凸起和电机轴外表面塑性碾压形貌 Figure 4 Morphology of shear lip,projection and surface plastic rolling of motor shaft |

5) 观察电机轴断口表面可以发现,电机轴没有出现瞬断区,这说明电机轴起裂后一直处于疲劳裂纹扩展阶段,直到两侧的裂纹交汇于图 3中右下方的红色虚线④处时,电机轴完全断开,此时齿轮轴仍未断开,说明电机轴先于齿轮轴完成断裂过程.电机轴断裂后齿轮轴继续裂纹扩展过程,两侧的裂纹在右下方红色虚线③处交汇形成明显的撕裂棱.

6) 由垂直于主裂纹面的方向观察油孔处的裂纹源,发现径向油孔两侧断面不在同一平面上,有高度差,说明两个裂纹源并不处于周向油槽的正谷底,而是向相对方向稍微偏离一个角度,见图 5.经标定,两侧裂纹源的轴向偏距为0.4~1.2 mm.所有断轴中,这种现象都较明显,具有普遍性,表明属于非偶然现象,且如果从齿轮端断口的径向油孔方向来看均为左侧高于右侧.关于裂纹源的非对称现象的起因将另撰文解释.

|

图 5 小齿轮轴裂纹源非对称性特征 Figure 5 Asymmetry of fatigue origins the gear shaft |

7) 另外,从图 4可以看到,齿轮端断口断面中间部分略有凸出,即齿轮端断口断面呈曲面状,径向油孔附近断面的油孔断口在靠近油槽处(靠外圆出)宽、远离油槽处(靠心部)窄,这一现象也进一步证实了断面中部有凸出的特征,这是由于是由在裂纹扩展阶段裂纹扩展方向垂直于主应力方向,而主应力方向并不严格垂直于断面所造成的.

8) 电机轴断面与小齿轮轴断面有一个3~4 mm的高度差(见图 3和图 4),且全部是在靠近齿轮端的电机轴内表面与齿轮轴油槽接触线上断裂,即从齿轮端电机轴断口和齿轮轴断口来看,均为齿轮轴断面高于电机轴断面,该特征与电机轴的疲劳源萌生位置密切相关.

9) 齿轮轴裂纹起始后在沿油槽扩展的过程中,总体上裂纹转向油槽谷底,但油孔两侧的裂纹非对称现象一直延续,见图 2,这也是最终在两侧裂纹交汇处形成较大的撕裂岭的原因.裂纹沿油槽谷底发展是由于油槽谷底处的应力集中所造成的.

10) 贝纹线基本上反映了主应力等值线,贝纹线的法线方向垂直于主应力方向,因此,裂纹的扩展方向沿贝纹线的法线方向[6-7].

11) 电机转轴断口沿内圆有一环状区域(图 3中环状白色短虚线),该区域纹理与电机转轴断口沿周向分布的贝纹线不同,且环状区域内侧均有不同程度的疲劳台阶.组件断口处配合面上有约0.4 mm宽的褐色条带,如图 6中白色箭头所指,这两条褐色条带是过盈配合对立面的微动磨损区.

|

图 6 组件配合面微动磨损形貌 Figure 6 Fretting morphology of mating surfaces of shaft subassembly |

12) 电机轴的断口宏观特征基本相似,电机轴起裂区总在齿轮轴径向油孔附近,最终断裂区处于对立侧右下方,这一现象非偶然,因为电机轴内表面均匀,没有局部特征,总起裂于齿轮轴径向油孔附近受到了齿轮轴径向油孔断裂的影响,表明齿轮轴先于电机轴萌生疲劳裂纹,并导致该处附近接触面之间发生微动,从而使电机轴产生微动疲劳裂纹.

2 转轴组件断口微观形貌分析 2.1 小齿轮轴断口微观形貌分析在Nova Nano 650 扫描电子显微镜(SEM)下观察小齿轮轴疲劳源区,可看到明显的放射形棱线,放射棱线收敛于油孔-油槽交界线处,见图 7,即裂纹源C1和C2两点(图 3).图 8是在小齿轮轴断口裂纹扩展区观察到的疲劳辉纹,是疲劳断裂的微观证据[6-7].

|

图 7 小齿轮轴疲劳源区SEM形貌 Figure 7 SEM morphology of the fatigue origin of the gear shaft |

|

图 8 疲劳辉纹 Figure 8 Fatigue striations |

电机转轴疲劳断口具有多源特征,在疲劳源区有多处疲劳台阶.图 9中的白色箭头指向在不同平面起始的裂纹,这些裂纹起始面均平行于电机转轴主裂纹面,呈片层状分布.这些在不同平面上起始的裂纹交汇时留下撕裂痕迹形成疲劳台阶.

|

图 9 电机转轴疲劳源区SEM形貌 Figure 9 SEM morphology of the fatigue origin of the motor shaft |

图 10是电机转轴断口沿内圆附近环状区域(见图 3)的局部SEM形貌.是因电机转轴疲劳裂纹初始扩展区的裂纹扩展方向改变所造成的.

|

图 10 电机转轴内圆环状区域SEM形貌 Figure 10 SEM morphology of the inner annular area of the motor shaft |

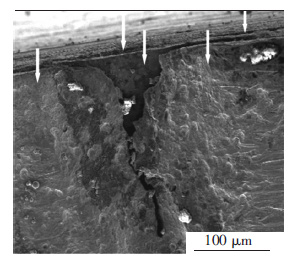

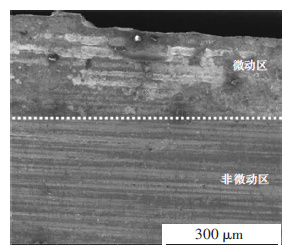

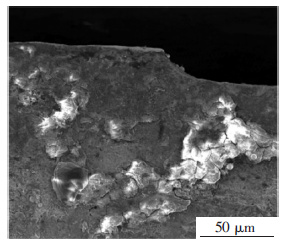

图 11~图 14是图 6中的两条呈褐色条带的SEM照片,可清晰地看到微动磨损特征及其边界.

|

图 11 小齿轮轴微动区SEM形貌 Figure 11 SEM morphology of fretting area of gear shaft |

|

图 12 电机转轴微动区边缘裂纹群 Figure 12 Cracks group initiating at the edge of fretting area of motor shaft |

|

图 13 电机转轴微动区剥落坑 Figure 13 Peeling pits existing at the fretting area of motor shaft |

|

图 14 电机转轴微动区氧化物破碎 Figure 14 Broken oxide induced by fretting |

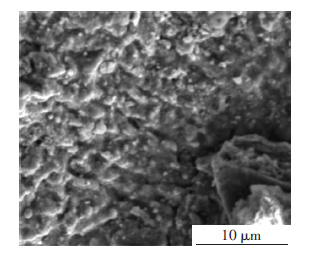

图 11显示了小齿轮轴微动区存在较多因微动形成的磨痕和硬结斑痕.图 12显示在电机转轴微动区边缘(滑动和非微动交界线)出现大量处于不同平面的表面裂纹群,裂纹方向垂直于滑动方向,这是微动疲劳的典型特征[8-9],其原因是在微动区和非微动区的交界处,接触应力具有奇异性,切应力梯度非常大,裂纹极易在该位置萌生[10-12].图 13显示电机转轴微动区还存在大量因微动造成的剥落坑,剥落坑底部的应力集中也是微动疲劳裂纹形成的另一原因.微动摩损会促使微动区温度升高,因此,微动区常伴随有氧化物产生[11-13],氧化物易碎裂,碎屑起磨粒作用会加速磨损,另外,如果氧化物碎裂形成的裂纹延伸到基体则会变为疲劳微裂纹,图 14显示在电机转轴微动区存在大量氧化物,且部分氧化物碎裂形成的裂纹已扩展到基体.

2.4 小齿轮周向油槽表面加工刀痕分析图 15是小齿轮轴油槽表面在体视显微镜下观察的表面形貌.表面粗糙度测试表明Ra为2.7 mm,比图纸要求的1.6 mm要大.另外,工作中主应力方向恰好与周向刀痕纹理正交,在刀痕谷底存在应力集中[14],对抗疲劳很不利.

|

图 15 油槽表面周向刀痕 Figure 15 Surface circumferential marks of the oil groove |

依据GB/T2975—1998要求在组件断口附近取样,检测结果表明电机轴成分符合要求(见表 1),小齿轮轴中Ni、Cr合金元素含量较国标高,见表 2.Cr、Ni能融入铁素体形成固溶体有固溶强化作用,可提高淬透性,且当前的含量不会降低冲击韧性[15];另外,Cr还可形成碳化物,进一步提高钢的强度[15];Ni有利于提高芯部的强韧性,提高钢的抗过载能力,因此,Ni、Cr含量虽高但不会影响疲劳性能.

| 表 1 40Cr2NiMoA电机转轴化学成分(wt.%) Table 1 The chemical composition of the motor shaft 40Cr2NiMoA(wt.%) |

| 表 2 17CrNiMo6小齿轮轴化学成分(wt.%) Table 2 The chemical composition of the gear shaft 17CrNiMo6(wt.%) |

在组件断口附近沿轴向通过线切割,镶样、磨样、抛光,并分别用硝酸酒精和苦味酸盐酸水溶液浸蚀制备了金相试样.分析表明电机转轴材料组织为回火索氏体,小齿轮轴材料组织为回火马氏体,符合热处理要求.

3.3 冲击韧性分析在组件断口附近沿轴向线切割材料,按照GB/T229—2007制作5个冲击韧性测试试样.测试表明,室温下电机转轴和小齿轮轴冲击韧性平均值分别为91.8 J/cm2和78.9 J/cm2,符合材料要求.

4 结论1) 研究表明,小齿轮轴和电机转轴的失效形式分别为高周疲劳断裂和微动疲劳断裂.

2) 小齿轮轴近齿端油槽-油孔交界线处有较大的结构应力集中,油槽底部周向加工刀痕造成了附加应力集中,在应力集中和旋转弯曲疲劳载荷作用下油孔边两个应力集中点萌生了疲劳裂纹并扩展.

3) 随小齿轮轴裂纹的不断扩展转轴组件结构刚度减小,继而诱发了与小齿轮轴匹配的电机轴配合面的微动疲劳,由于电机转轴硬度较小齿轮轴低,微动造成电机转轴内表面完整性损坏,电机轴疲劳裂纹萌生于微动区.

4) 小齿轮轴先于电机转轴起裂,但电机转轴先于小齿轮轴过载断裂.

5) 建议采用适当的局部强化处理措施,例如超声冲击,在小齿轮轴疲劳危险点引入合适的残余压应力,提高小齿轮轴的抗疲劳性能.

6) 建议将油槽内的加工纹理加工成轴向而非周向,避免附加应力集中,且有类似加强筋作用.

| [1] |

任海滨, 杨夏沙. HXD1型机车牵引电机内锥轴与小齿轮装配工艺[J]. 机车车辆工艺, 2010 (4) : 16 –17.

REN Haibin, YANG Xiasha. The fit process of locomotive pulling motor cone shaft and gear shaft[J]. Locomotive & Rolling Stock Technology, 2010 (4) : 16 –17.

( 0) 0)

|

| [2] |

董青华, 尚利滨. 圆锥过盈联接的设计计算[J]. 机械工艺师, 1994 (2) : 31 –32.

DONG Qinghua, SHANG Libin. Design numeration of the cone interference fits coupling[J]. Modern Manufacturing Engineering, 1994 (2) : 31 –32.

( 0) 0)

|

| [3] |

朱文胜, 安中正, 尚茂, 等. HXD1型机车牵引电机转轴与齿轮轴断裂原因分析及措施[J]. 机车电传动, 2011 (5) : 79 –82.

ZHU Wensheng, AN Zhongzheng, SHANG Mao, et al. Measure and fracture failure analysis of the pulling motor revolving shaft and gear shaft of the HXD1 locomotive[J]. Electric Drive for Locomotives, 2011 (5) : 79 –82.

( 0) 0)

|

| [4] |

彭志亮, 左华付, 萧先忠. 机车电机转轴及小齿轮断裂失效分析[J]. 机械工程材料, 2011, 35 (6) : 93 –97.

PENG Zhiliang, ZUO Huafu, XIAO Xianzhong. Fracture failure analysis for traction motor rotation shaft and pinion shaft of locomotive[J]. Materials for Mechanical Engineering, 2011, 35 (6) : 93 –97.

( 0) 0)

|

| [5] |

张彦文, 吴立新, 张友登, 等. 电力机车电机转轴组件断裂分析[J]. 理化检测-物理分册, 2011, 47 (1) : 729 –733.

ZHANG Yanwen, WU Lixin, ZHANG Youdeng, et al. fracture analysis of electric engine rotating shaft subassembly of electric locomotive[J]. Phys Test, 2011, 47 (1) : 729 –733.

( 0) 0)

|

| [6] |

钟群鹏, 赵子华. 断口学. 北京: 高等教育出版社, 2006 .

( 0) 0)

|

| [7] |

陈传尧. 疲劳与断裂. 武汉: 华中科技大学出版社, 2001 .

( 0) 0)

|

| [8] |

SOLWINSKI M P, FARRIS T N. Mechanics of fretting fatigue crack initiation[J]. Wear, 1996, 198 : 193 –207.

( 0) 0)

|

| [9] |

ENDO K, GOTO H. Initiation and propagation of fretting fatigue cracks[J]. Wear, 1976, 38 (2) : 311 –324.

DOI: 10.1016/0043-1648(76)90079-X ( 0) 0)

|

| [10] |

GINER E, SABSABI M, RODENAS J J, et al. Direction of crack propagation in a complete contact fretting-fatigue problem[J]. International Journal of Fatigue, 2014, 58 (1) : 172 –180.

( 0) 0)

|

| [11] |

VENKATESH T A, CONNER B P, LEE C S, et al. An experimental investigation of fretting fatigue in Ti-6Al-4V: the role of contact conditions and microstructure[J]. Metallurgical and Materials Transactions A, 2011 (32A) : 1131 –1146.

( 0) 0)

|

| [12] |

刘兵, 何国球, 蒋小松, 等. 椭圆形路径载荷下的微动疲 劳失效特征[J]. 材料科学与工艺, 2011, 19 (3) : 97 –101.

LIU Bing, HE Guoqiu, JIANG Xiaosong, et al. The fretting fatigue failure characters under elliptical path loading[J]. Materials Sicence & Technology, 2011, 19 (3) : 97 –101.

( 0) 0)

|

| [13] |

SURESH S. Fatigue of materials. Cambridge: Cambridge University Press, 1998 .

( 0) 0)

|

| [14] |

朱有利, 刘开亮, 黄元林, 等. 应力集中和表面完整性对平稳大轴抗疲劳性能的影响[J]. 机械工程学报, 2012, 48 (22) : 93 –97.

DOI: 10.3901/JME.2012.22.093 ZHU Youli, LIU Kailiang, HUANG Yuanlin, et al. Effects of stress concentration and surface integrity on anti-fatigue performances of horizontal stabilizer shaft[J]. Journal of Mechanical Engineering, 2012, 48 (22) : 93 –97.

DOI: 10.3901/JME.2012.22.093 ( 0) 0)

|

| [15] |

韩文政, 谭俊, 娄厚温, 等. 坦克金属材料及热处理. 北京: 装甲兵工程学院, 1996 .

( 0) 0)

|

2016, Vol. 24

2016, Vol. 24