2. 南京工程学院 材料工程学院,南京 211167;

3. 西北工业大学 材料学院,西安 710072

2. School of Materials Science and Engineering, Nanjing Institute of Technology, Nanjing 211167, China;

3. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi′an 710072, China

740H合金作为700 ℃超超临界火电站锅炉传热管材料,苛刻的服役环境要求其同时具备较高的强度和在煤灰介质中的耐蚀性[1].TiN薄膜不仅具有高硬度、耐磨损的优良力学性能,还具有很好的耐腐蚀性能,因而被广泛应用于涂层材料,成为国内外研究者关注的热点.

近年来国内外对TiN薄膜的制备工艺及性能进行了广泛的研究[2-9],其中多弧离子镀制备TiN薄膜是一种较为常用的工艺.多弧离子镀制备TiN薄膜的原理是通过钛靶的弧光放电形成大量钛离子,这些钛离子与气氛中的N2反应生成TiN沉积在材料表面.多弧离子镀制备薄膜的过程中基片始终受到高能离子的轰击,因此具有许多优点:绕射性能良好、结合力强、成膜速度快、镀层质量高、沉积效率高、工艺操作简单等.研究人员对TiN薄膜的制备工艺进行了大量的研究,例如,偏压对电弧离子镀TiN薄膜表面形貌的影响[10],以及Cr对多弧离子镀TiN及其复合膜(Ti,Cr)N性能的影响[11-12]等.

本文在镍基合金Inconel 740H基底上通过多弧离子镀制备TiN薄膜,并对温度、气体流量、过渡层成分等工艺参数对TiN薄膜的表面形貌、力学性能以及耐蚀性的影响进行了研究.

1 实验试样为镍基合金Inconel 740H,其主要成分见表 1.试样规格为80 mm×40 mm×7 mm的块体.

| 表 1 镍基合金Inconel 740H的主要成分(Wt%) Table 1 The composition of the alloy Inconel 740H (Wt%) |

采用多弧离子镀在镍基合金表面制备TiN薄膜,工艺流程如下:

1) 前处理工艺:试样表面机械打磨→抛光处理→乙醇清洗→吹干;2) 镀膜工艺:抽真空→加热(充入氩气,辉光放电)→离子轰击→充入氮气,镀膜→降温出炉.

通过温度、气体流量、过渡层成分等参数调控TiN薄膜的组织和性能,具体工艺参数如下:1) 温度:200,250,300 ℃;2) 气体流量:Ar 5 Sccm∶N2 40 Sccm,Ar 6 Sccm∶N2 48 Sccm,Ar 8 Sccm∶N2 64 Sccm;3) 过渡层:Ti,Al,Cr.

采用JSM-6360LV型扫描电子显微镜(SEM)对TiN薄膜的表面形貌进行分析.采用G200型纳米压痕仪测试纳米硬度,测试结果通过力与压入深度的曲线计算得出.采用RARSTAT 2273电化学工作站进行电化学腐蚀试验,通过极化曲线的测试分析样品的耐腐蚀性.

2 结果和分析 2.1 沉积温度对薄膜组织性能的影响为了研究温度对TiN薄膜组织性能的影响,在保持过渡层成分(Cr)和气氛(Ar 6 Sccm∶N2 48 Sccm)不变的情况下,分别在200、250和300 ℃下制备TiN薄膜,并分析温度对TiN薄膜的表面形貌、力学性能及耐蚀性能的影响.

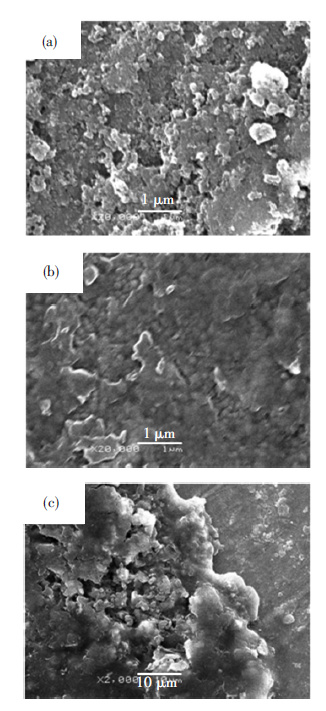

不同温度下制备的TiN薄膜的表面形貌如图 1所示.基材温度为200 ℃时,薄膜表面有细小裂纹,膜层不连续且部分区域被新的膜层覆盖,如图 1(a)所示.基材温度为250 ℃时,膜层的覆盖面增大,形成裂缝及分层现象,但膜层更加致密.而基材温度为300 ℃时,在基体的边缘处,能够明显观察到未镀膜部分呈现光滑平面,而覆盖薄膜的部分薄膜连续性较好、致密度较高.当基体温度较低时,由于原子活性受到限制,所形成的柱状晶存在孔隙、不够致密.在保证试样表面不过热的情况下,随着温度升高,轰击表面的粒子能量提高,形核较为充分,使得柱状晶的致密度提高,晶界间的结合力加强.另外,沉积温度的升高有利于提高薄膜和基体间的结合力.离子镀是镀膜和离子轰击同时进行的过程,高能离子轰击基体表面一方面可以活化表面,进行自加热,同时也会在表面形成高密度的缺陷.过渡层原子可以通过这些缺陷进行快速扩散,使薄膜和基体间的结合更加紧密[13].

|

图 1 不同温度下制备的TiN薄膜的SEM照片 Figure 1 Scanning electron microscopic images of TiN films prepared at 200 ℃(a),250 ℃(b),and 300 ℃(c) |

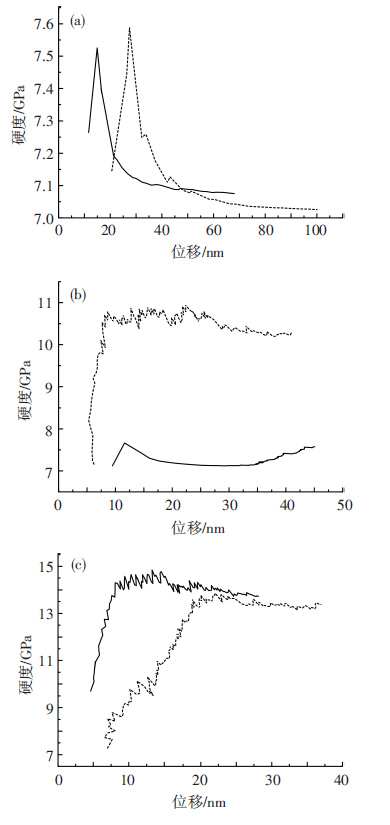

通过纳米压痕仪对不同沉积温度下制备的TiN薄膜进行了测试,其硬度与位移曲线如图 2所示.压头压入表面的速率为30 nm/s,最大深度为50 nm,频率为45 Hz.图 2(a),图 2(b)和图 2(c)中各有两条曲线(分别用实线和虚线表示),表示在同一个试样表面选取不同的两个位置分别进行测试.因为薄膜表面具有一定的粗糙度,所以同一试样不同位置的硬度-位移曲线形状相似但并未完全重合.

|

图 2 不同温度下制备的TiN薄膜的硬度-位移曲线 Figure 2 The hardness-displacement into surface curves of TiN films prepared at 200 ℃(a),250 ℃(b),and 300 ℃(c) |

由图 2(a)可以看出,当压入深度很小时,薄膜的硬度值随着位移的增大而显著增大.此时为浅压阶段,由于材料的表面及浅表层具有十分复杂的特性,如表面加工硬化、表面粗糙度等因素均会影响纳米压痕试验的准确性,因此,浅压阶段的试验结果有较大的不确定性,不作为分析其力学性能的依据.随后,测得的薄膜硬度开始减小,这是由于存在压痕尺寸效应(indentation size effect,ISE)[14-15].纳米硬度值由最大加载载荷和压痕的残余变形面积求得,然而,当材料在受压时会在压头周围产生堆积(pile-up)或沉陷(sink-in)现象,使得压痕深度和接触面积的计算产生误差.也有学者认为该现象与施加载荷的过程中产生加工硬化、弹塑性变形的交叉作用等因素有关,并通过应变梯度理论模型进行描述[16].从图中可以看出,200 ℃下制备的薄膜硬度较低,和基体的硬度(6.8 GPa)相比,强化效果并不明显.对于基体温度为250 ℃的样品(图 2(b)),当位移达到15 nm左右时薄膜的硬度值趋于稳定.测试的两个点硬度值相差较大,说明薄膜表面不均匀,硬度较低的曲线可能是压头压在未被薄膜覆盖的基体上所致.图 2(c)的变化规律与图 2(b)基本相似,但其硬度大幅提高,平均值约为14.5 GPa.

对比基体的硬度(6.8 GPa),三组试样的硬度值都有所提升.另外,通过比较这三组数据可以得出,在一定的温度范围之内,随着沉积温度的提高,TiN薄膜的硬度值也逐渐提高.这是因为随着温度的升高,薄膜的柱晶状组织越来越致密,同时由于晶粒细化使得晶界强化作用加强,所以薄膜的硬度提高.

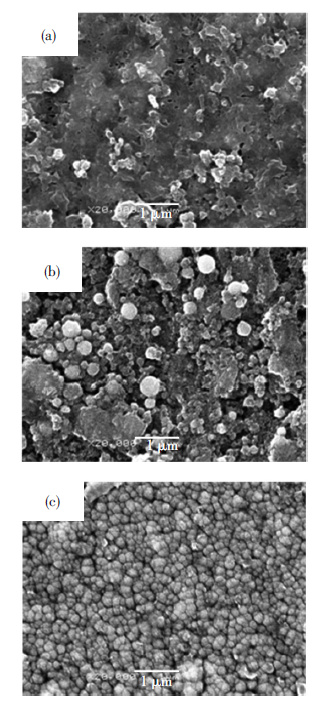

2.2 过渡层成分对TiN薄膜组织性能的影响不同过渡层成分的TiN薄膜的表面形貌如图 3所示(沉积温度为300 ℃,气体流量为Ar 6 Sccm∶N2 48 Sccm).当过渡层成分为Ti时,膜层表面不是十分平整,并且有许多小孔隙存在;当过渡层成分为Al时,膜层发生开裂及分层现象,而且表面有较多大颗粒,如图 3(a)和(b)所示.而图 3(c)表明,过渡层成分为Cr时,膜层表面的颗粒十分均匀、致密,表明薄膜和基体的结合力很强.当硬质膜沉积到较软的基体上时,镀层容易发生开裂.过渡层的作用是改善界面性能,降低内应力,从而提高薄膜和基体之间的结合力.由于Cr在Ni中的溶解度较高,容易向基体扩散,而Al和Ti在Ni中的溶解度较低且容易形成金属间化合物Ni3Al或Ni3Ti,所以Cr作为过渡层的效果明显优于Al和Ti.

|

图 3 不同过渡层成分的TiN薄膜的SEM照片 Figure 3 Scanning electron microscopic images of TiN films with Ti(a),Al(b),and Cr(c) as the transition layer |

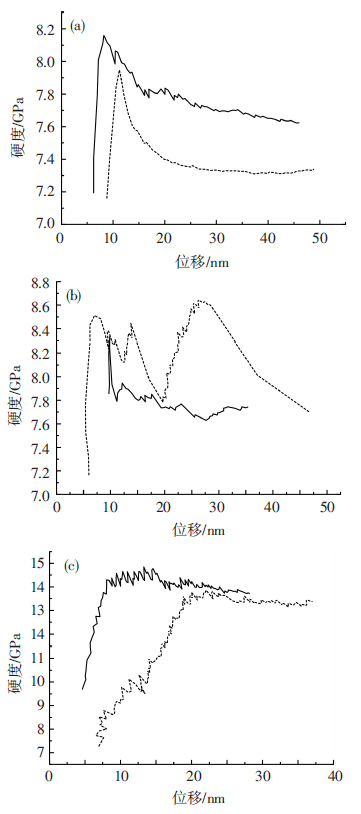

不同过渡层成分的TiN薄膜的硬度与位移曲线如图 4所示.图 4(a),图 4(b)和图 4(c)中各有两条曲线(分别用实线和虚线表示),表示在同一个试样表面选取不同的两个位置分别进行测试.由图 4(a)可知,当过渡层成分为Ti时,平均硬度值约为7.9 Gpa.如图 4(b)所示,当过渡层成分为Al时,硬度随位移出现大幅波动,硬度值在位移达到15 nm左右时急剧下降、随后上升.这可能是因为过渡层为Al时薄膜较为疏松,压头下压时薄膜开裂,之后压头压在基体上,反映出基体的性能.图 4(c)为过渡层成分为Cr时硬度与位移的变化曲线,硬度平均值达到14.5 Gpa.以上结果表明由于Cr作为过渡层时薄膜的致密度和结合力优于Al和Ti,使得薄膜的硬度得到较大的提升.

|

图 4 不同过渡层成分的TiN薄膜的硬度-位移曲线 Figure 4 The hardness-displacement into surface curves of TiN films with Ti(a),Al(b),and Cr(c) as the transition layer |

对比不同气体流量下制备的TiN薄膜,其表面形貌基本相似,镍基合金表面被TiN薄膜基本覆盖,部分区域薄膜有分层现象,局部有分散的颗粒状TiN,这是由于轰击在基体表面的离子分布不均从而导致薄膜各处的厚度有所差异.对不同气体流量下制备的TiN薄膜的硬度进行测试,表明其对硬度值影响不大.

2.4 薄膜的耐蚀性能选取8个典型试样在浓度为3.5%的NaCl溶液中进行极化曲线的测试,以研究样品的耐腐蚀性能,各试样的工艺参数如表 2所示.测得各试样的腐蚀电流密度和腐蚀电位,结果见表 3.根据腐蚀电流密度可以看出,3号试样的腐蚀电流密度为1.9×10-4A/cm2,4号试样为1.6×10-4A/cm2,6号试样为1.4×10-4A/cm2,7号试样为1.9×10-4A/cm2,这4个试样的腐蚀电流密度较小.根据各试样的腐蚀电位,3号、4号、7号试样的腐蚀电位分别为-479、-491和-465 mV,其腐蚀电位较高,耐腐蚀性较好.

| 表 2 试样1号-8号的工艺参数 Table 2 The parameters of sample 1-8 |

| 表 3 试样1号-8号的腐蚀电流密度和腐蚀电位 Table 3 The corrosion current density and corrosion potential of sample 1-8 |

综合腐蚀电位和腐蚀电流密度,3号、4号、7号试样表现出了良好的耐蚀性能.这是由于以Cr作为过渡层,提高了膜层与基体之间的结合力,使薄膜更紧密的附着在基体上,并且薄膜的致密度较高,因而提高了耐腐蚀性能.

3 结论1) 在保证试样表面不过热的情况下,TiN薄膜的致密度、结合力以及硬度值随着沉积温度的升高而提高.

2) 过渡层可以提高薄膜和基体间的结合力,实验表明Cr作为过渡层的效果优于Al和Ti.过渡层为Cr时薄膜较为致密,硬度大幅提高,并且耐腐蚀性能更加优异.

3) 在本实验中,气体流量对薄膜的表面形貌和性能的影响较小.

4) 本文中最佳的实验参数是:过渡层成分为Cr,沉积温度300 ℃,气体流量为Ar 6 Sccm、N2 48 Sccm.该条件下制备的试样硬度值达到14.5 GPa,并且耐腐蚀性能优异.

| [1] |

WANG J, DONG J X, ZHANG M C, et al. Hot working characteristics of nickel-base superalloy 740H during compression[J]. Materials Science and Engineering A, 2013, A566 : 61 –70.

( 0) 0)

|

| [2] |

ZHAO Y H, YANG W J, GUO C Q, et al. Effect of axial magnetic field on the microstructure, hardness and wear resistance of TiN films deposited by arc ion plating[J]. Acta Metallurgica Sinica, 2015, 28 (8) : 984 –993.

DOI: 10.1007/s40195-015-0285-x ( 0) 0)

|

| [3] |

李莎, 阎殿然, 董艳春, 等. 反应等离子喷涂TiN涂层电化学腐蚀行为[J]. 北京科技大学学报, 2009, 31 (9) : 1147 –1151.

LI Sha, YAN Dianran, DONG Yanchun, et al. Electrochemical corrosion behavior of reactive plasma-sprayed TiN coatings[J]. Journal of University of Science and Technology Beijing, 2009, 31 (9) : 1147 –1151.

( 0) 0)

|

| [4] |

DENG B, TAO Y, HU Z J. The microstructure, mechanical and tribological properties of TiN coatings after Nb and C ion implantation[J]. Applied Surface Science, 2013, 284 : 405 –411.

DOI: 10.1016/j.apsusc.2013.07.112 ( 0) 0)

|

| [5] |

ZHAO Y H, GUO C Q, YANG W J, et al. TiN films deposition inside stainless-steel tubes using magnetic field-enhanced arc ion plating[J]. Vacuum, 2015, 112 : 46 –54.

DOI: 10.1016/j.vacuum.2014.11.014 ( 0) 0)

|

| [6] |

刘天伟, 鲜晓斌, 武胜, 等. 不同偏压下铀表面多弧离子镀TiN薄膜性能研究[J]. 稀有金属材料与工程, 2006, 09 : 1437 –1440.

LIU Tianwei, XIAN Xiaobin, WU Sheng, et al. Properties of TiN films on uranium surface by arc ion plating under different bias voltages[J]. Rare Metal Materials and Engineering, 2006, 09 : 1437 –1440.

( 0) 0)

|

| [7] |

ZHANG H X, LIU C L, LU L, et al. Performance of ion plating TiAlN coating on YG8[J]. International Journal of Precision Engineering and Manufacturing, 2016, 17 (2) : 195 –201.

DOI: 10.1007/s12541-016-0025-9 ( 0) 0)

|

| [8] |

HSU C H, CHEN M L, LAI K L. Corrosionresistance ofTiN/TiAlN-coated ADI by cathodicarc deposition[J]. Materials Science and EngineeringA, 2006, 421 : 182 –190.

DOI: 10.1016/j.msea.2005.12.014 ( 0) 0)

|

| [9] |

HUANG H H, HSU C H, PAN S J, et al. Corrosion and cell adhesion behavior of TiN-coatedandion-nitridedtitanium for dentalapplications[J]. Applied Surface Science, 2005, 244 : 252 –256.

DOI: 10.1016/j.apsusc.2004.10.144 ( 0) 0)

|

| [10] |

黄美东, 林国强, 董闯, 等. 偏压对电弧离子镀薄膜表面形貌的影响机理[J]. 金属学报, 2003, 39 (5) : 510 –515.

HUANG Meidong, LIN G Quoqiang, DONG Chuang, et al. Mechanism of effect of bias on morphologies of films prepared by arc ion plating[J]. Acta Metallurgica Sinica, 2003, 39 (5) : 510 –515.

( 0) 0)

|

| [11] |

史新伟, 李春明, 邱万起, 等. Cr对多弧离子镀TiN及其复合膜(Ti,Cr)N性能的影响[J]. 中国有色金属学报, 2006, 16 (7) : 1227 –1232.

SHI Xinwei, LI Chunming, QIU Wanqi, et al. Effect of Cr element on(Ti, Cr)N composite films deposited by multi-arc ion plating[J]. The Chinese Journal of Nonferrous Metals, 2006, 16 (7) : 1227 –1232.

( 0) 0)

|

| [12] |

HUANG M D, LIU Y, MENG F Y, et al. Thick CrN/TiN multilayers deposited by arc ion plating[J]. Vacuum, 2013, 89 : 101 –104.

DOI: 10.1016/j.vacuum.2011.12.004 ( 0) 0)

|

| [13] |

于力, 刘技文, 赵杰, 等. 基材温度对离子镀TiN膜性能的影响[J]. 金属学报, 1996, 32 (12) : 1270 –1274.

YU Li, LIU Jiwen, ZHAO Jie, et al. Effect of substrate temperature on the properties of ion plating TiN films[J]. Acta Metallurgica Sinica, 1996, 32 (12) : 1270 –1274.

( 0) 0)

|

| [14] |

周亮, 姚英学. 纳米压痕硬度尺寸效应的残余面积最大压深模型[J]. 硅酸盐学报, 2005, 33 (7) : 817 –821.

ZHOU Liang, YAO Yingxue. Residual area maximum depth model of indentation size effect of nanoindentation hardness[J]. Journal of the Chinese Ceramic Society, 2005, 33 (7) : 817 –821.

( 0) 0)

|

| [15] |

周亮, 姚英学. 微纳米尺度压痕硬度尺寸效应的研究进展[J]. 哈尔滨工业大学学报, 2008, 40 (4) : 597 –602.

ZHOU Liang, YAO Yingxue. Research development of hardness indentation size effect at micro/nano scale[J]. Journal of Harbin Institute of Technology, 2008, 40 (4) : 597 –602.

( 0) 0)

|

| [16] |

YANG F, GENG K, LIAW P K, et al. Deformation in a Zr57Ti5Cu20Ni8Al10 bulk metallic glass during nanoindentation[J]. Acta Materialia, 2007, 55 (1) : 321 –327.

DOI: 10.1016/j.actamat.2006.06.063 ( 0) 0)

|

2016, Vol. 24

2016, Vol. 24