传统的热轧高强钢主要通过添加大量的合金元素以及控制工艺获得硬度较高的组织来提高强度,这种提高强度的方法不仅提高其生产成本而且严重降低其焊接性能[1].目前采用高Ti、高Nb成分体系通过控轧控冷工艺得到高强度热轧钢,其以超快速冷却为核心得到超细铁素体组织以及保证了第二相在奥氏体向铁素体相变过程中或铁素体区析出,增强析出强化、细晶强化的效果,实现了热轧带钢低成本与高强韧性相匹配[2].

焊接热影响区粗晶区(CGHAZ)的晶粒粗化、焊接热影响区(HAZ)的硬度下降、焊接接头强度降低以及焊接HAZ韧性降低,这些都是超细晶粒高强钢焊接时必须考虑的问题[3].相关文献[4-7]对这种以析出强化为主的高强度超细晶粒铁素体钢焊接HAZ软化行为进行了系统的论述,包括其HAZ的软化机理、经历热循环后第二相粒子的行为分析以及焊后回火对HAZ软化的影响,但是目前还没见到关于该钢种在焊接热循环下的焊接热影响区粗晶区组织转变以及性能转变规律的研究.

本文采用热模拟试验对热影响区粗晶区的组织转变进行了系统的分析,得到焊接热影响区SH-CCT 曲线,以及焊接热影响区组织转变的特点,同时对模拟不同焊接热输入下的CGHAZ的力学性能进行了分析.

1 试验材料及方法试验用热轧钢板为工业生产的析出强化型超细晶粒高强钢,供货状态为热轧,厚度为10 mm,其组织平均晶粒尺寸约4 μm的铁素体,图 1为其微观组织.试验用钢料化学成分见表 1.实验钢的屈服强度为749 MPa,抗拉强度为819 MPa,-20 ℃冲击吸收功为72.1 J(截面7.5 mm×10 mm),显微维氏硬度为270.6 HV.

|

图 1 试验钢显微组织 Figure 1 Microstructure of test steel |

| 表 1 试验钢的化学成分(质量分数/%) Table 1 Chemical composition of the tested steel (mass fraction,%) |

采用Gleeble 3500热模拟试验机,进行热模拟试验.测定SH-CCT曲线,试样尺寸为Φ3 mm×80 mm,实验模拟参数为:峰值温度Tp=1 320 ℃、加热速度WH=120 ℃/s,峰值温度停留时间tH=1 s、冷却速度v分别选择0.3 ℃/s、0.5 ℃/s、1 ℃/s、2 ℃/s、5 ℃/s、10 ℃/s、15 ℃/s、20 ℃/s、30 ℃/s、40 ℃/s、50 ℃/s.得到在不同热模拟工艺下的热膨胀曲线,根据热膨胀曲线测得相变点温度.

利用热模拟试验机模拟CGHAZ的组织并测定其力学性能.热模拟试样尺寸为70 mm×11 mm×8 mm.单道次热模拟试验,焊接热循环曲线所采用Rykalin-3D模型,升温速率为100 ℃/s ,峰值温度为1 320 ℃,峰值温度停留时间为1 s,冷却时间t8/5分别为10 s、20s、30s、60 s、120 s.

以热模拟试样表面焊点处为截面,截取长为10 mm的金相试样,将金相试样通过粗磨、精磨、抛光后采用4 %硝酸酒精进行腐蚀,采用ZEISS光学显微镜和Nano SEM430型场发射扫描电镜进行观察分析CGHAZ的组织,采用HV-1000维氏硬度计,对热模拟试样进行显微硬度的测定,加载力4.903 N,加载10 s,每个试样测试3次,取其平均值.将重新磨平、抛光的热模拟试样在60~70 ℃水浴下,采用海鸥牌洗洁精(少量)+过饱和苦味酸水溶液进行腐蚀,显示出CGHAZ的奥氏体晶界,在Leica Q550IW图像分析仪上对奥氏体晶粒尺寸进行统计测量.以热模拟试样焊点处为中心,加工成7.5 mm×10 mm×55 mm的标准V型冲击试样,试验温度为-20 ℃,每个热循环工艺取3个试样,取平均值,然后采用扫描电镜对冲击断口形貌进行观察分析.

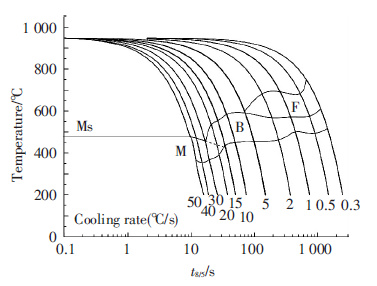

2 结果与分析 2.1 SH-CCT图图 2是根据实验结果所绘制热影响区粗晶区SH-CCT曲线,连续冷却转变曲线均由3个典型区域组成,即铁素体转变区域、贝氏体转变区域、马氏体转变区域.当冷却速度小于等于2 ℃/s(冷却时间t8/5大于150 s)时,CGHAZ的组织为铁素体+粒状贝氏体的混合组织.当冷却速度处于5~15 ℃/s范围内(冷却时间t8/5为20~60 s)时,CGHAZ的组织为贝氏体.从图 2可以看到一大片的贝氏体相变区域,这主要是由于Mo、Mn在铁素体和渗碳体之间的扩散速度慢,并且使得碳的扩散速度也减慢,从而推迟奥氏体向先共析铁素体转变,促进了贝氏体的形成,同时,Mo也是强碳化物形成元素,它使得在向贝氏体转变的过程当中,奥氏体向铁素体的转变温度升高,增加了奥氏体与铁素体的自由能差,增大了转变的驱动力[8].当冷却速度大于15 ℃/s(冷却时间t8/5小于20 s)时,CGHAZ的组织中出现硬脆的马氏体.

|

图 2 试验钢的 SH-CCT 图 Figure 2 SH-CCT diagram of test steel |

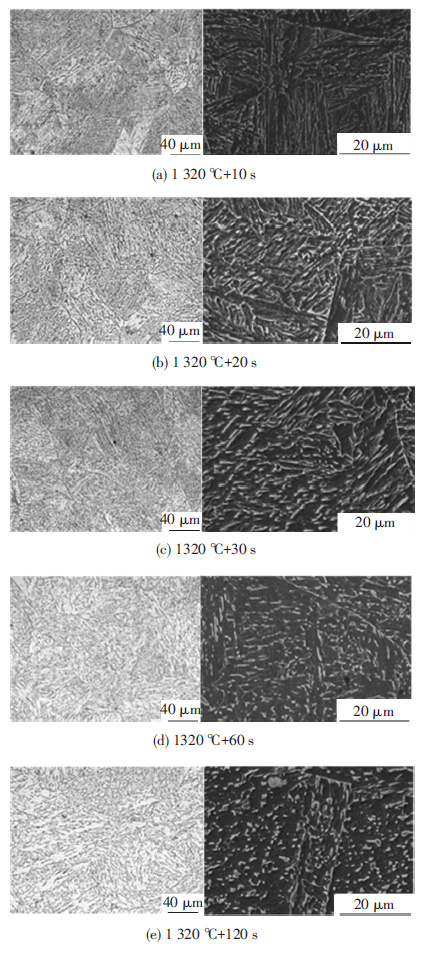

不同冷却速度下焊接热影响区粗晶区的的光学显微组织图和扫描电镜显微组织见图 3.当t8/5为10 s时,粗晶区组织主要为板条贝氏体,可以看到原奥氏体晶粒内部的细板条束,如图 3(a)所示.

|

图 3 热模拟CGHAZ显微组织 Figure 3 Microstructure of CGHAZ |

当t8/5为20 s时,CGHAZ的显微组织为板条贝氏体和少量粒状贝氏体.从图 3(b)可以明显的看到原奥氏体晶界,奥氏体晶粒内部分散分布着大量细小的粒状贝氏体.粒状贝氏体的存在具有阻碍板条贝氏体长大的作用,使取向相同的板条束变得短而细,板条束边界可以起到和晶界一样的作用,即当裂纹扩展到板条束边界时也会发生弯折,从而在低温断裂过程中有效地阻碍裂纹扩展,所以少量粒状贝氏体的存在可以有效的细化贝氏体板条束,增加板条束边界,提高其低温韧性.

随着冷却速度进一步降低,当t8/5为30 s时,粗晶区组织中粒状贝氏体特征已较为突出,奥氏体晶粒尺寸明显增大.从图 3(c)可以看出,CGHAZ中岛状组织形态相对于t8/5为20 s时,由条状逐渐转变为短棒状,且其贝氏体板条束变粗.当t8/5为60 s、120 s时,CGHAZ的组织为少量板条贝氏体的+粒状贝氏体,CGHAZ由大量小岛修饰出的板条束仍保持了与原始组织中类似的不同的位向关系,粗晶区组织中奥氏体晶粒严重长大,如图 3(d)、(e)所示.

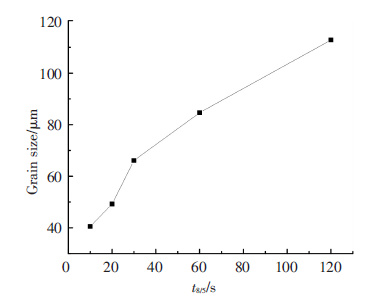

2.3 焊接热影响区粗晶区原奥氏体晶粒尺寸图 4为焊接粗晶区原奥氏体晶粒尺寸随t8/5的变化规律曲线.冷却时间t8/5为10 s、20 s时,CGHAZ的原奥氏体晶粒尺寸分别为40.51 μm、49.21 μm,而当冷却时间t8/5增加到120 s,此时CGHAZ的原奥氏体晶粒尺寸已经达到112.89 μm,相对于母材4~10 μm的晶粒尺寸,CGHAZ晶粒发生严重粗化.试验钢实际焊接时,应采用小的焊接热输入,以降低焊接冷却时间,防止CGHAZ晶粒严重粗化.

|

图 4 奥氏体晶粒尺寸随t8/5变化规律 Figure 4 Changes of austenite grain size with t8/5 |

CGHAZ奥氏晶粒粗化的原因:经历焊接热循环时,CGHAZ一般都会被加热到很高的温度(>1 100℃),在加热过程中的高温区(Ti、Nb)(C、N)等化合物会发生熔解,失去了对奥氏体晶界的钉扎作用,无法阻碍奥氏体晶界迁移,奥氏体晶粒就会长大粗化;同时由于奥氏体晶粒长大具有热惯性的特点,其不仅在加热过程中长大,在冷却过程中的高温区也会继续长大.

2.4 焊接热影响区粗晶区的硬度和冲击韧性图 5热模拟焊接热影响区硬度变化曲线.由图 5知:随着冷却时间的增加,CGHAZ的显微硬度值,逐渐降低.当t8/5为20 s时,CGHAZ 的硬度为250.4 HV,小于母材,当t8/5大于20 s时,CGHAZ 的硬度均小于250.4 HV,小于母材的显微硬度,热CGHAZ会出现软化现象,而且软化程度随着冷却时间t8/5的增加而增加.

|

图 5 CGHAZ硬度测试结果 Figure 5 CGHAZ hardness test results |

CGHAZ软化的原因:CGHAZ组织的晶粒尺寸逐渐增大,细晶强化效果丧失,硬度降低;在焊接粗晶区经历热循环加热过程中小尺寸的析出相会大量的熔解,导致析出相的整体尺寸增大,且在焊接冷却过程的高温区析出相粒子仍继续溶解,焊接冷却速度较快,固溶状态的Ti、Nb、Mo与C元素重新结合并沉淀到残留较大(>20 nm)粒子上,不能在析出敏感温度区间充分保温析出,没有形成大量细小的第二相粒子,造成第二相强化效果的损失;第二相强化效果的消失不能通过组织强化有效弥补,从而造成粗晶区软化[5, 7].

在-20 ℃的温度条件下对单道焊热模拟试样进行低温冲击试验,图 6为不同冷却时间下CGHAZ冲击功与母材冲击功的比值.CGHAZ的冲击功均小于母材,热影响区粗晶区出现了脆化现象.母材的-20 ℃的冲击功为72.1 J,冷却时间t8/5处于10~120 s内时 粗晶区的冲击功分别为母材的了11.4%、25.3%、15.7%、8.5%和8.2%,冷却时间t8/5为20 s时,其冲击功相对较高,为18.2 J.

|

图 6 粗晶区冲击吸收功与母材的比值(-20 ℃) Figure 6 Ratio of impact absorption energyand base material of coarse grain zone (-20 ℃) |

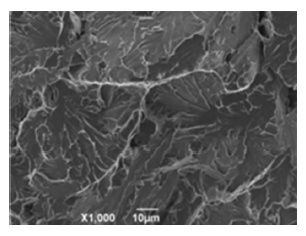

图 7为单道次热循环下,冷却时间t8/5为20 s时,热模拟试样的冲击断口形貌.

|

图 7 t8/5=20 s时焊接热影响区粗晶区的冲击断口形貌 Figure 7 The impact fracture morphology of CGHAZ(t8/5=20 s) |

从图 7可以看出,其断口具有解理花样的特点,可以明显看到少量的撕裂棱,为脆性断裂.解理河流的长度较长,这说明试样在低温断裂时,裂纹极易扩展,没有遇到明显的阻力,其低温韧性较差.CGHAZ韧性较低有两个方面的原因:一是,冷却时间t8/5为20 s时,CGHAZ的奥氏体体尺寸为49.21 μm,而母材的晶粒尺寸为4~10 μm,晶粒越小,晶界面积越大,晶界越曲折,越不利于裂纹的扩展;二是,此时CGHAZ的组织为贝氏体,韧性必然小于组织为铁素体的母材,所以CGHAZ会产生脆化现象.

3 结论1) SH-CCT曲线看出,冷却速度小于等于2 ℃/s,CGHAZ的组织为贝氏体和铁素体的混合组织;冷却速度5~15 ℃/s(t8/5为20~60 s),CGHAZ的组织为贝氏体;冷却速度进一步增大,CGHAZ的组织中将出现硬脆的马氏体.

2) 单道次热循环下,随着冷却时间t8/5的增加,CGHAZ原奥氏体晶粒尺寸增加,显微硬度逐渐降低,冲击韧性先上升后下降.

3) 冷却时间t8/5为20 s时,CGHA的冲击吸收功最高,为18.2 J,但是仅为母材的25.5%,CGHAZ脆化现象严重,这主要与CGHAZ晶粒粗化以及组织为韧性较低的贝氏体有关.

4) 冷却时间t8/5大于20 s时,CGHAZ的显微硬度均小于t8/5为20 s时CGHAZ的显微硬度(250.4 HV),更低于母材的显微硬度(270.6 HV),CGHAZ晶粒粗化以及经历热循环后第二相粒子的析出行为是造成硬度下降的主要原因.

| [1] |

YOKOTA T, KOBAYASHI A, ARIGA T, et al. Development of ultra-fine precipitation hardened hot-rolled high strength steel and its application to automotive use[R]. SAE Technical Paper, 2005.

http://cn.bing.com/academic/profile?id=1482336739&encoded=0&v=paper_preview&mkt=zh-cn ( 0) 0)

|

| [2] |

李杏娥, 赵志毅, 薛润东, 等. Ti在热轧高强带钢中的析出相与性能关系的研究[J]. 钢铁, 2008, 43 (6) : 70 –73.

LI Xinge, ZHAO Zhiyi, XUE Rundong, et al. Study on relationship between precipitated phases containing Ti and properties of high stength hot strip[J]. Iron steel, 2008, 43 (6) : 70 –73.

( 0) 0)

|

| [3] |

QU Zhaoxia, TIAN Zhiling, ZHANG Xiaomu, et al. Ultra-fine grained steel and its weldability[J]. Iron steel, 2000, 35 (2) : 70 –73.

( 0) 0)

|

| [4] |

董现春, 张楠, 陈延清, 等. 高Ti、Nb析出强化高强钢接头强度及焊接热影响区软化行为分析[J]. 焊接学报, 2012, 33 (11) : 72 –76.

DONG Xianchun, ZHAN Nan, CHEN Yanqing, et al. The welded joint strength and analysis for HAZ softening behavior of high Ti and Nb precipitation strengthing high strength stee[J]. China Welding, 2012, 33 (11) : 72 –76.

( 0) 0)

|

| [5] |

张楠, 董现春, 徐晓宁, 等. Ti-Nb微合金化高强钢的焊接接头组织和性能[J]. 材料热处理学报, 2014, 35 (6) : 115 –120.

ZHAN Nan, DONG Xianchun, XU Xiaoning, et al. Microstructure and property of welding joint with Ti-Nb microalloyed high-strength steel[J]. Transactions of Materials and Heat Treatment, 2014, 35 (6) : 115 –120.

( 0) 0)

|

| [6] |

张楠, 董现春, 张熹, 等. 钛微合金化高强钢粗晶热影响区软化的原因[J]. 机械工程材料, 2012, 36 (4) : 88 –92.

ZHAN Nan, DONG Xianchun, ZHAN Xi, et al. Softening reasons for coarse grain heat affected zone of Ti mocroalloyed high strength steel[J]. Materials for Mechanical Engineering, 2012, 36 (4) : 88 –92.

( 0) 0)

|

| [7] |

董现春, 张楠, 陈延清, 等. 800MPa级钛铌析出强化高强钢焊接接头的组织与力学性能高[J]. 机械工程材料, 2014, 38 (11) : 21 –25.

DONG Xianchun, ZHAN Nan, CHEN Yanqing, et al. Microstructure and mechanical property of welding joint of 800 MPa high-strength steel with Ti and Nb precipitation strengthening[J]. Materials for Mechanical Engineering, 2014, 38 (11) : 21 –25.

( 0) 0)

|

| [8] |

赵宝纯, 李桂艳, 柳永浩, 等. 含Mo低碳微合金钢CCT曲线的测定与分析[J]. 热加工工艺, 2008, 37 (22) : 37 –39.

ZHAO Baochun, LI Guiyan, LIU Yonghao, et al. Detection and analysis of CCT curve of low-carbon micro-alloyed steel with Mo[J]. Hot Working Technology, 2008, 37 (22) : 37 –39.

( 0) 0)

|

2016, Vol. 24

2016, Vol. 24