2. 广东电网公司 电力科学研究院,广州510080

2. Electric Power Research Institute, Guangdong Power Grid Corporation, Guangzhou 510080, China

MGH956合金是一种采用机械合金化工艺将纳米级Y2O3颗粒均匀分散于Fe基体中的氧化物弥散强化(oxide dispersion strengthened, ODS)高温合金[1].MGH956合金具有优越的抗高温蠕变和抗氧化性能,目前多用于航空、航天、核工业等领域.针对不同的应用需求研究合适的焊接方法对推广MGH956合金的应用具有较为重要的意义.目前,用于焊接ODS合金的方法主要有TIG焊[2]、激光焊[3]、搅拌摩擦焊[4]、钎焊[5]以及TLP扩散连接[6]等.其中,熔化焊具有操作方便、工艺简单的特点,但不可避免地会破坏焊缝附近MGH956合金的微观组织[7];采用搅拌摩擦焊对ODS合金进行焊接,虽然能获得力学性能优异的焊缝,但高耐磨的ODS合金对搅拌头的强磨损和严苛的工装要求限制了该方法在ODS合金方面的应用;ODS合金应用TLP扩散连接可得到组织均匀、性能优异的接头,不过工艺过程耗时相对较长[8].钎焊时因母材并不熔化,可在有效地保持钎缝附近ODS合金的强化结构不被破坏的基础上获得较高力学性能的钎缝,而且钎焊工艺简单、耗时较短,可提高工业生产效率,并可应用于形状和结构复杂零件的焊接.

目前已报道的用于钎焊MGH956合金的钎料主要有Ni基钎料和Cu基钎料.使用Ni基钎料时,钎焊接头具有较好的高温力学性能[9],但Ni基钎料的钎焊温度较高(>1 100 ℃),钎焊过程中对母材的溶解量较大,而且Ni基钎料的强度和硬度较高导致其加工成形相对困难.铜基钎料则具有较好的加工成形性能,可在相对较低的温度下钎焊MGH956合金,并能获得钎焊成形效果和室温力学性能良好的钎焊接头[10].Cu-P钎料中的P虽易与其他金属(如Cu、Fe等)发生反应形成脆性化合物,不宜应用于承受较大动载荷结构的钎焊,但该类钎料熔点相对较低的优势也非常突出.

针对航空发动机和发电机组锅炉中主要承受静载荷的MGH956部件(如燃烧室挡板),本文制备一种以Cu-P共晶成分为基础的Cu-P-Sn-Ni钎料,并采用该钎料对MGH956合金进行了真空钎焊,研究了钎焊温度对钎焊接头的微观组织和常温力学性能的影响规律.

1 试验试验所用母材是由钢铁研究总院提供的MGH956合金,其室温抗拉强度为720 MPa,化学成分见表 1.经线切割加工成尺寸为20 mm×20 mm×2 mm的片状,用于钎焊试验.

| 表 1 MGH956合金的化学成分(质量分数/%) Table 1 Chemical composition of MGH956 superalloy (wt/%) |

所用钎料为自行研制的新型Cu-P-Sn-Ni钎料.该钎料以Cu-8.4%P(质量分数)共晶成分为设计基础,通过添加Sn元素进一步降低钎料熔点并增强钎料对母材的润湿性[11];添加固溶强化元素Ni提高钎焊接头的强度和耐蚀性;添加微量Fe元素促进钎料在母材表面铺展.钎料的化学成分和固液相线温度如表 2所示.钎料先由感应熔炼获得坯料,再经540 ℃热轧成厚度0.1 mm的箔片.为保证钎料制备过程中热轧的顺利进行,将P元素质量分数设计为6%.因铜磷钎料的成分只要稍微偏离共晶成分就会极大地增加固液相线温差[12],以致所设计的Cu-P-Sn-Ni钎料具有相对较大的熔化区间.

| 表 2 钎料合金的化学成分和固液相线温度 Table 2 Chemical composition and solidus-liquidus temperatures of the filler metal |

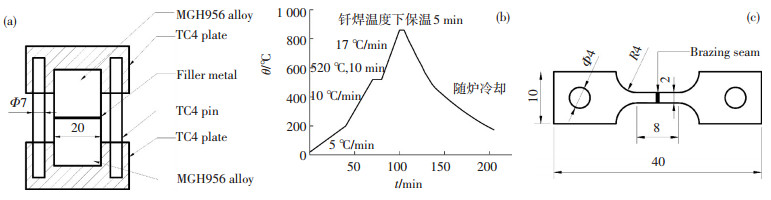

钎焊前,用砂纸对母材MGH956合金的待焊面和箔状钎料逐级打磨,直至1000#砂纸,以去除氧化物,然后浸泡在丙酮中进行超声波清洗去除油污.将母材和钎料用夹具(材料为TC4钛合金)按如图 1(a)所示进行装夹,然后在HP-12×12×12热压炉中进行钎焊.钎焊过程中真空度≤1×10-4Torr.钎焊工艺如图 1(b)所示,钎焊温度选择为800、830、860和890 ℃,保温时间为0、5、10和15 min,焊后随炉冷却.

|

图 1 钎焊装配示意图(a)、钎焊工艺(b)及钎焊接头拉伸试样示意图(c) Figure 1 The assembly schematic(a), brazing schedule(b) and tensile specimen of the brazed joint(c) |

钎焊接头拉伸试样的尺寸如图 1(c)所示,拉伸试验在CMT5105型万能材料试验机上进行,拉伸速度为0.3 mm/min,接头强度取3次测试的平均值.金相腐蚀剂为体积分数4%的硝酸铁酒精溶液,采用金相显微镜(DMI 5000M, Leica, Germany)观察显微组织,并采用环境扫描电子显微镜(Quanta200, FEI, USA)和能谱分析仪(Inca 300, Oxford, UK)对钎焊接头的合金元素分布和断口形貌进行分析.

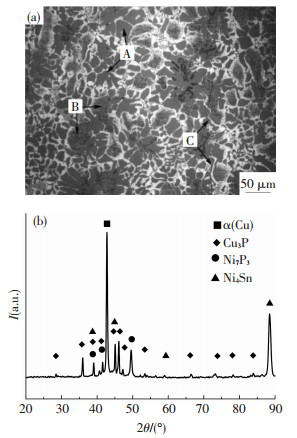

2 结果和讨论 2.1 钎料显微组织对Cu-P-Sn-Ni钎料的显微组织进行观察,典型的组织形貌如图 2(a)所示.从图 2(a)可清楚地看到,钎料显微组织由白色的网格状相、浅灰色块状相以及深灰色块状相组成.由钎料的XRD谱图(图 2(b))、能谱分析结果(表 3)以及Cu-P二元相图可推断出,钎料金相照片中的浅灰色块状相A为Cu3P化合物,深灰色的块状相B主要为α(Cu)固溶体,处于A和B之间呈网络状的白色相C为α(Cu)+Cu3P+Ni4Sn混合物.

|

图 2 Cu-P-Sn-Ni钎料的微观组织(a)及XRD谱图(b) Figure 2 Microstructure(a) and XRD pattern(b) of Cu-P-Sn-Ni filler metal |

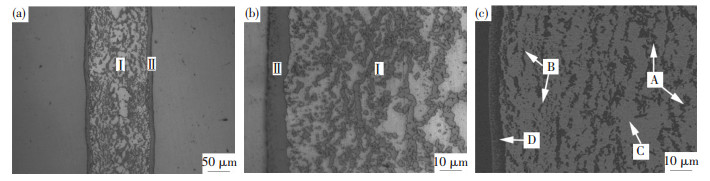

图 3是钎焊温度830 ℃、保温5 min时所对应的MGH956合金钎焊接头的显微组织照片,可以看出:钎焊接头的成形效果良好,钎料和母材的结合界面较为平整;钎缝宽度约为0.15 mm,相比于钎料箔片的原始厚度呈现出明显增加.由图 3(a)和3(b)可知,钎缝分为钎缝中心区I和界面反应层II 2个部分.钎缝中心区由浅灰色的基体以及大量蠕虫状金属间化合物分布于其中构成.钎缝的背散射图像如图 3(c)所示,在钎缝组织分别取A、B、C、D 4个点进行能谱分析(如表 4所示),结果表明:钎缝中心区的化合物主要含有元素Cu、Fe、P、Ni和Cr;相比于区域I中间位置的化合物A,区域I边界处的化合物B含有更多的Fe元素和较少的Cu元素.结合拉伸断口XRD谱图分析和有关文献[13-14],可推断钎缝中心区中的蠕虫状化合物A为Cu3P+(Fe, Ni)3P+FeCr的混合物,化合物B则为混合物(Fe, Ni)3P+FeCr.钎缝中心区基体(C点)主要构成元素为Cu,结合Cu-Sn二元相图可推断出钎缝中心区基体为α(Cu)固溶体.界面反应层的主要元素构成为是Fe,又由Fe-P和Cu-P二元相图可知,P元素在α(Cu)和α(Fe)中几乎不固溶,因此可推断钎缝界面反应层中的主要相是固溶有元素Cr的α(Fe)固溶体和金属间化合物Fe3P+Cu3P.

|

图 3 830 ℃钎焊的接头显微组织:(a)和(b)金相照片,(c)背散射图像 Figure 3 Opticalmicrographs(a)(b) and BEI (c) of the joint brazed at 830 ℃ |

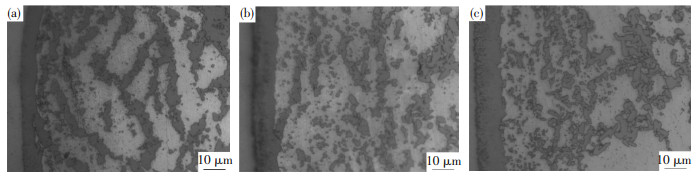

图 4显示了不同温度下钎焊5 min时接头的微观组织.由图 4可以看出,钎焊温度作为影响钎焊过程的一个关键要素,钎缝微观结构随其变化发生了显著变化,随着钎焊温度的升高,界面反应层厚度明显增厚.根据不同钎焊温度对应的界面反应层的能谱分析结果(表 5)可进一步发现,钎焊温度的升高致使反应层中的Fe元素向钎缝中心区的溶解量增大,导致界面反应层中的Fe元素含量相应降低.同时,随着钎焊温度的升高,钎缝中心区中Cu元素向界面反应层的固溶量增大,使得界面反应层中Cu元素含量相应升高.当钎焊温度较低(如800和830 ℃)时,钎缝中的合金元素相互扩散能力相对较弱,钎缝中心区的金属间化合物呈较粗大蠕虫状分布于基体上;当钎焊温度较高(如860和890 ℃)时,焊缝中的合金元素的扩散能力得到明显增强,导致钎缝中心区处的金属间化合物的形貌发生了改变,向尺寸更小的团絮或颗粒状转变.

|

图 4 不同温度钎焊的接头的微观组织 Figure 4 Microstructures of the joints brazed at various temperatures: (a) 800 ℃, (b) 860 ℃ and (c) 890 ℃ |

| 表 5 钎缝界面反应层成分能谱分析 Table 5 Compositions of the interfacialreaction layers analyzed by EDS |

图 5显示了在830 ℃保温不同时间时钎焊接头的微观组织,可以看出,钎焊接头的组织随保温时间的延长发生了明显变化.随着保温时间的延长,钎缝界面反应层的厚度相应增加;钎缝中心区中的化合物随保温时间的延长,形状虽基本保持为蠕虫状,但变得更加细小且彼此间的连接度逐渐下降.这是由于830 ℃的钎焊温度仍相对较低,导致钎缝中合金元素的扩散能力有限,化合物虽随保温时间的增加变得更加细小,但却尚未转变为更加细小的团絮或颗粒状.

|

图 5 830 ℃时不同保温时间下钎焊接头的微观组织 Figure 5 Microstructures of the joints brazed at 830 ℃ for (a) 0 min, (b) 10 min and (c) 15 min |

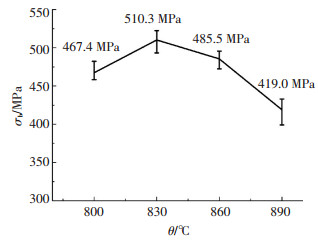

当钎焊时间为5 min时,钎焊接头的室温抗拉强度(σb)随钎焊温度的变化趋势如图 6所示.从图 6可以看出,经830 ℃钎焊接头的室温抗拉强度达到了峰值,为510.3 MPa,该强度约为母材室温抗拉强度的70.9%;之后升高钎焊温度,接头抗拉强度反而呈下降趋势.可见,适当提高钎焊温度有利于改善MGH956合金钎焊接头的抗拉强度.分析认为,钎焊温度为800 ℃时,焊后钎缝中心区Cu3P、(Fe, Ni)3P等脆性相构成的第二相(从金相组织衬度看)较粗大,从而导致在拉伸过程中裂纹易在脆性相与基体界面发生扩展,使接头抗拉强度相对较低;当钎焊温度过高时,如890 ℃,虽然因合金元素扩散能力加强,钎缝中心区中的脆性第二相尺寸发生了细化且连接度下降,但因元素过度扩散,使得基体相α(Cu)中的合金元素增多,同时过高的钎焊温度导致钎料粘度偏低,钎焊时发生了部分流失,减少了钎缝中心区的宽度,在相同的钎焊时间下,则进一步提高了钎缝基体相α(Cu)中的合金元素,降低了其塑性;钎缝中心区宽度的减少也在一定程度上增大了其残余应力,削弱了承载能力,从而导致接头的室温抗拉强度反而较830 ℃钎焊的接头呈现出明显下降.

|

图 6 不同温度钎焊的接头的室温抗拉强度 Figure 6 Room temperature tensile strengths of the joints brazed at various brazing temperatures |

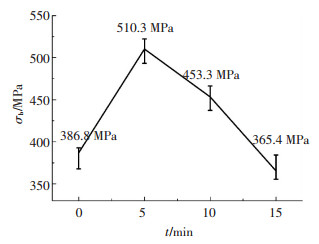

钎焊温度为830 ℃时,钎焊接头室温抗拉强度随保温时间的变化趋势如图 7所示.不保温时,钎料与母材之间的合金元素相互扩散作用较弱,且钎缝中的化合物较为粗大,因此抗拉强度较低.经5 min保温钎焊,接头抗拉强度上升至峰值510.3 MPa.之后,随着保温时间的进一步延长,更多母材中的合金元素扩散进入钎缝中,不仅钎缝基体相α(Cu)中的Fe、Cr等合金元素含量相应增加,而且也使得钎缝中形成了更多的Fe3P、FeCr等脆性化合物,导致钎缝的抗拉强度反而下降.

|

图 7 830 ℃下不同保温时间的接头的室温抗拉强度 Figure 7 Room temperature tensile strengths of the joints brazed at 830 ℃ for various times |

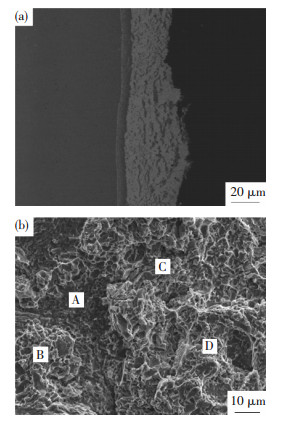

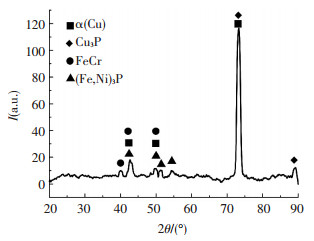

830 ℃保温5 min所对应的钎焊接头在拉应力作用下的裂纹扩展路径如图 8(a)所示.从图 8(a)可观察到,断裂发生在钎缝中心区,且裂纹大致沿金属间化合物Fe3P+(Cu, Ni)3P+FeCr与α(Cu)固溶体基体的界面扩展.图 8(b)显示了钎焊接头的拉伸断口形貌,拉伸断口呈韧性和脆性的混合断裂特征.对断口4处不同位置进行能谱分析(如表 6所示),并结合拉伸断口的XRD分析谱图(如图 9所示),可知断口表面主要含有基体相α(Cu)和Cu3P、(Fe, Ni)3P、FeCr等化合物.由于焊缝中心区的α(Cu)固溶体基体与化合物相之间的结合力相对较弱,因此,在拉应力作用下裂纹容易在两者界面处萌生并扩展.

|

图 8 830 ℃保温5 min钎焊的接头拉伸断口 Figure 8 BEI image of the cross-section(a) and SEM graph of the tensile fracture surface(b) of the specimen brazed at 830 ℃ for 5 min |

|

图 9 830 ℃保温5 min钎焊接头的拉伸断口XRD谱图 Figure 9 XRD patterns of the tensile fracture surface of the specimen brazed at 830 ℃ for 5 min |

1)采用新型Cu-P-Sn-Ni钎料在800~890 ℃范围内对MGH956合金进行真空钎焊可获得外观良好的钎焊接头.钎焊接头由钎缝中心区和界面反应层构成,其中,钎缝中心区由α(Cu)固溶体和Cu3P、(Fe, Ni)3P、FeCr等金属间化合物组成;界面扩散层由混合组织α(Fe)+Fe3P+Cu3P组成.

2)随钎焊温度的升高,原子相互扩散能力增强,钎料界面反应层厚度显著增加,钎缝中心区的化合物由较为粗大的蠕虫状转变为细小的团絮状或颗粒状;当钎焊温度为830 ℃时,随保温时间的延长,钎缝界面反应层的厚度相应增加,钎缝中心区的化合物变得更为细小.

3)830 ℃保温钎焊5 min时获得的接头室温抗拉强度最大,为510.3 MPa,达到了母材室温抗拉强度的70.9%,断口呈韧性和脆性的混合断裂特征.

| [1] | CHOU T S. Recrystallisation behaviour and grain structure in mechanically alloyed oxide dispersion strengthened MA956 steel[J]. Materials Science and Engineering: A, 1997, 223 (1/2) : 78 –90. |

| [2] | 雷玉成, 李猛刚, 承龙. ODS合金TIG原位合金化焊接机理和接头性能[J]. 材料研究学报, 2012, 26 (4) : 383 –389. LEI Yuncheng, LI Menggang, CHENG Long. The mechanism of ODS alloy in-situ alloying TIG welding and microstructure and properties analysis of weld joints[J]. Chinese Journal of Materials Research, 2012, 26 (4) : 383 –389. |

| [3] | LEMMEN H J K, SUDMEIJER K J, RICHARDSON I M, et al. Laser beam welding of an oxide dispersion strengthened super alloy[J]. Journal of Materials Science, 2007, 42 (13) : 5286 –5295. DOI: 10.1007/s10853-006-0168-7 |

| [4] | YABUUCHI K, TSUDA N, KIMURA A, et al. Effects of tool rotation speed on the mechanical properties and microstructure of friction stir welded ODS steel[J]. Materials Science and Engineering: A, 2014, 595 : 291 –296. DOI: 10.1016/j.msea.2013.12.022 |

| [5] | REISER J, NORAJITRA P, RUPRECHT R. Numerical investigation of a brazed joint between W-1%La2O3 and ODS EUROFER components[J]. Fusion Engineering and Design, 2008, 83 (7) : 1126 –1130. |

| [6] | SAHA R K, WEI S, KHAN T I. A comparison of microstructural developments in TLP diffusion bonds made using ODS Ni alloy[J]. Materials Science and Engineering: A, 2005, 406 (1) : 319 –327. |

| [7] | ZHU Q, LEI Y, WANG Y, et al. Effects of arc-ultrasonic on pores distribution and tensile property in TIG welding joints of MGH956 alloy[J]. Fusion Engineering and Design, 2014, 89 (12) : 2964 –2970. DOI: 10.1016/j.fusengdes.2014.08.012 |

| [8] | SAHA R K, KHAN T I. Effect of bonding variables on TLP bonding of oxide dispersion strengthened superalloy[J]. Journal of Materials Science, 2007, 42 (22) : 9187 –9193. DOI: 10.1007/s10853-007-1922-1 |

| [9] | 淮军锋, 郭万林, 李天文, 等. 氧化物弥散强化高温合金MGH956的基本焊接性研究[J]. 材料工程, 2008 (9) : 52 –55. HUAI Junfeng, GUO Wanlin, LI Tianwen, et al. Weldabilities of the oxide-dispersion-strengthened superalloy MGH956[J]. Journal of Materials Engineering, 2008 (9) : 52 –55. |

| [10] | 李小强, 敖敬培, 李子阳, 等. CuMnNiCo钎料钎焊MGH956合金接头组织及力学性能研究[J]. 材料工程, 2015, 43 (5) : 21 –26. LI Xiaoqiang, AO Jingpei, LI Ziyang, et al. Microstructure and mechanical property of MGH956 superalloy joint brazed with CuMnNiCo filler metal[J]. Journal of Materials Engineering, 2015, 43 (5) : 21 –26. |

| [11] | 杨凯珍, 刘正林, 刘美凤, 等. Sn元素对铜磷钎料性能的影响[J]. 热加工工艺, 2011, 40 (5) : 41 –43. YANG Kaizhen, LIU Zhenglin, LIU Meifeng, et al. Effects of Sn on properties of Cu-P filler metals[J]. Hot Working Technology, 2011, 40 (5) : 41 –43. |

| [12] | 姜锋, 刘辉, 文康, 等. 复合添加La, Ce和Si对铜磷钎料润湿性和焊缝微观组织的影响[J]. 热加工工艺, 2013, 42 (11) : 202 –205. JIANG Feng, LIU Hui, WEN Kang, et al. Effects of La, Ce and Si Co-addition on wettability of copper phosphorus brazing filler metal and microstructure of brazing seam[J]. Hot Working Technology, 2013, 42 (11) : 202 –205. |

| [13] | MIETTINEN J, VASSILEV G. Thermodynamic description of ternary Fe-X-P systems. Part 2: Fe-Cu-P[J]. Journal of Phase Equilibria and Diffusion, 2014, 35 (4) : 469 –475. DOI: 10.1007/s11669-014-0315-9 |

| [14] | MIETTINEN J, VASSILEV G. Thermodynamic description of ternary Fe-X-P systems. Part 6: Fe-Ni-P[J]. Journal of Phase Equilibria and Diffusion, 2015, 36 (1) : 78 –87. DOI: 10.1007/s11669-014-0358-y |

2016, Vol. 24

2016, Vol. 24