2. 湖北精益高精铜板带有限公司, 湖北 十堰 442000

2. Hubei Jingyi High Precision Cooper Plates and Strips Co.Ltd, Shiyan 442000, China

在连续挤压技术开发初期,该技术大部分应用于铝及铝合金产品,如薄壁管、铝合金型材等[1-2].直到21世纪初,连续挤压技术才被应用于铜的工业化生产当中[3].铜连续挤压技术作为铝及铝合金连续挤压技术的延伸与发展,在铜加工领域的应用主要有生产轨道交通用接触线以及各类小断面异型线、异型排以及铜扁排等,其中,各种规格的铜导电排在工业电力传输中扮演着重大作用,具有巨大需求[4].但铜连续挤压的技术难点在于:铜变形温度高、变形抗力大,尤其在模具和设备结构及载荷方面需要解决诸多的技术难题.连续挤压大宽厚比扁排时,在成形过程中金属流速不均匀,造成产品宽度受限,容易边裂;表面粗糙,易有色差;横向厚度超差,板形不良,组织、性能分布不均等一系列产品质量缺陷[5-6],异型排极易出现较薄处产品充不满及边裂等缺陷.这些质量问题与金属挤压变形时塑性流动规律以及模具结构息息相关.

曹富荣等[1, 7]采用主应力法建立挤压变形区力平衡方程,获得了带扩展腔的任意包角连续挤压过程的变形力公式.王延辉等[8]研究了铜连续挤压过程中不同通道长度条件下坯料的温度场和应力场的分布.陈旭等[9]认为,分流模结构为无过渡面梯形时,金属流动速度差最小,流速均方差为3.11,变形最均匀.运新兵等[10-13]研究了模具结构、金属原料形状以及大扩展腔对金属流速的影响.虽然已有许多学者[14-16]较系统地分析了连续挤压扩展成形过程中金属流动、模具设计及工作载荷等问题,但对于连续挤压工艺设计还远远不够.

本文利用DEFORM有限元模拟软件对不同模具结构的铜连续挤压过程进行数值模拟,并分析对比挤压过程中金属流速、应变场和温度场的变化,从而为铜连续挤压的模具设计及工艺参数的优化提供理论依据.

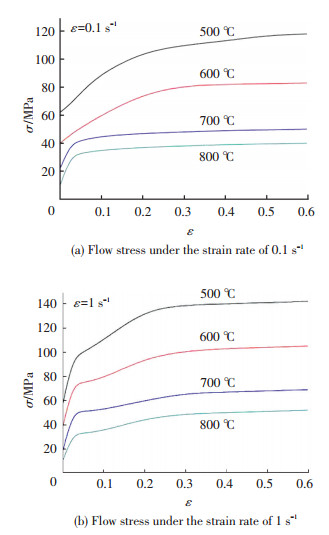

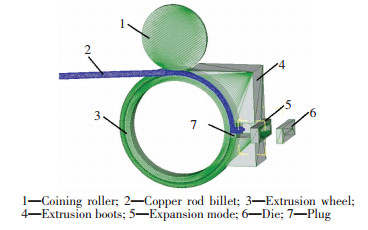

1 实验材料与方法实验原料为某企业生产的Φ20 mm纯铜杆坯,在纯铜杆坯上取样进行热力模拟实验,获得高温下的应力-应变曲线[17](图 1),将其导入Deform-3D软件的材料库中,进行连续挤压模拟.连续挤压过程中,挤压轮和压实轮的转速分别为0.837和1.432 rad/s,工模具与坯料间的传热系数为30 N/(s·℃).初始挤压时,坯料和工模具的温度分别为20和500 ℃,连续挤压铜扁排的三维模型如图 2所示,坯料与挤压轮、压实轮、腔体、模具的摩擦系数见表 1.铜扁排的横截面结构如图 3所示.

|

图 1 不同温度下的应力-应变曲线 Figure 1 Stress-strain curve at different temperatures |

|

图 2 连续挤压铜扁排三维模型图 Figure 2 Three dimensional model of continuous extrusion of copper bar |

| 表 1 摩擦系数的设定 Table 1 Setting of the friction coefficient |

|

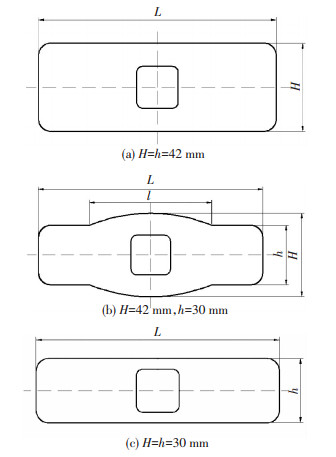

图 3 铜扁排横截面 Figure 3 Cross section of copper bar |

目前,连续挤压扁排的扩展腔主要有2种结构,一种为图 4(b)所示的结构,另一种为中间与两侧厚度同样大小的扩展腔,如图 4(a)、4(c)所示.本实验中2种结构的扩展腔通道长度均为25 mm,进料口尺寸为20 mm,其中,扩展腔总宽度(L)为114 mm.模具采用平模结构,变形体直接进入模具定径带部位.产品的横截面尺寸为:a=3 mm, b=100 mm,其宽度与厚度交接处弧度r=0.5 mm,如图 3所示.

|

图 4 扩展腔结构参数 Figure 4 Structure parameters of extending cavity |

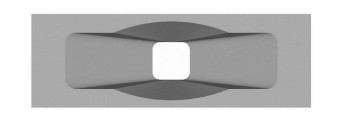

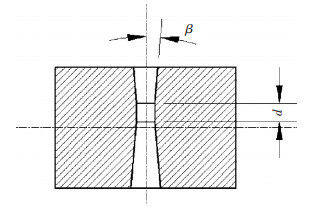

为研究不同扩展腔结构对金属流动均匀性的影响,本实验采用扩展腔厚度分别为:H=h=42 mm;H=42 mm,h=30 mm;H=h=30 mm,其实验方案编号分别为1、2、3.实验中,方案2对应的扩展腔三维模型如图 5所示.在确定扩展腔最佳优化方案后,研究定径带长度和产品尺寸对模具出口处金属流速的影响,定径带长度分别为3、5、7、9 mm,产品尺寸分别为2 mm×100 mm、3 mm×100 mm、4 mm×100 mm、5 mm×100 mm.成形模具结构图和定径带位置如图 6所示,其中,β为阻流角,d为定径带尺寸.

|

图 5 扩展腔三维几何模型 Figure 5 Three dimensional model of extending cavity |

|

图 6 挤压模具图 Figure 6 Plan of extrusion die |

为研究扩展腔结构对扁排流动均匀性的影响,以扩展腔中间宽度(l)、扩展腔中间厚度(H)和两侧厚度(h)为研究对象,采用正交实验设计,得出3个参数对模口处流速场标准偏差(SDV)的影响.三因素三水平设计正交表如表 2所示.

| 表 2 正交因素水平表 Table 2 Orthogonal factor level table |

图 7为不同扩展腔厚度下模具出口处金属流速均方差.由图 7可知,扩展腔采用中间宽、边部窄的结构时流速差为3.58(方案2),而扩展腔厚度为42 mm(方案1)和30 mm(方案3)时,其流速均方差分别为5.72和3.93,3种结构中方案1的金属流速均方差值最大.采用方案3中的扩展腔结构,出口处金属的流速差达23 mm/s,而采用方案2中的过渡结构时金属流速差降至12 mm/s,所以,采用方案2中的扩展腔结构可以有效降低模具出口处的金属流速均方差.

|

图 7 3种方案下扁排的金属流速均方差 Figure 7 Mean-square deviation of velocity of copper bar in each scheme |

扩展腔出口处的金属流速差大于模具出口处,合理的扩展腔结构可以改善金属流速不均匀的问题,因此,本文采用三因素三水平正交试验对扩展腔结构进行优化,得出影响金属流速的最主要因素.

对采用三因素三水平正交试验条件下的9组扩展腔腔体结构的连续挤压过程进行数值模拟,正交取值见表 2,所得各流速均方差(SDV值)见表 3.由表 3可知,各试验条件下的金属流速均方差值大小存在较大的差别.其中,第4号试验模具出口处的SDV值最小,其金属流动性最均匀,试验条件为l2H2h3,即扩展腔中间长度为62 mm,中间出口宽度为40 mm,边部宽度为24 mm.

| 表 3 正交设计结果 Table 3 Results of orthogonal design |

由表 3中的极差值可知,l2H3h3试验条件SDV值最小.对l2H3h3结构组合进行模拟发现,其SDV值为0.685,比试验条件l2H2h3的SDV小,且各因素对SDV值影响的主、次顺序是H>l>h.因此,结构组合H3l2h3为最佳组合.虽然正交试验可以确定最佳实验组合,但实验结果依然存在一定误差,需要通过方差分析来分析各因素及水平对腔体结构的影响程度.

表 3中K1、K2、K3为各因素水平下的流速均方差值,从表 3结果可知,扩展腔结构的最佳参数组合仍为H3l2h3,在A水平下,扩展腔中间宽度为62 mm时,金属流速均方差值最小,宽度为66 mm时,金属流速均方差值相对于中间宽度为62 mm的扩展腔增加了57%;在B水平下,随着中间出口厚度值减小,金速流速均方差值也随之减小;在C水平下,扩展腔两侧宽度越小,流速均方差值也越小.

为了直观地分析出该影响因素对试验结果有无显著影响,对试验结果进行方差分析,依次计算出各因素的离差平方和,如下:

| $P = \frac{1}{n}\left( {\sum\limits_{i = 1}^n {y_i^2} } \right), $ | (1) |

| $S{S_{\text{A}}} = \frac{r}{n}\left( {\sum\limits_{i = 1}^n {K_i^2} } \right) - P$ | (2) |

式中:r为因素水平数;n为总试验次数;yi为实验结果;SSA为离差平方和.

由表 4可知,h因素对应的离差平方和最小,小于误差的离差平方和,因素h对试验结果的影响较小,为次要因素,可以将它归入误差.综上所述,因素H的影响最为显著,因素l的影响次之,因素h的影响较不明显,本实验条件下产品尺寸为3 mm×100 mm时,扩展腔组合结构最佳方案为H3l2h3,即扩展腔中间长度为62 mm,中间出口宽度为38 mm,边部宽度为24 mm.

| 表 4 SDV方差分析表 Table 4 SDV analysis of variance table |

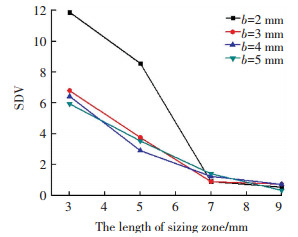

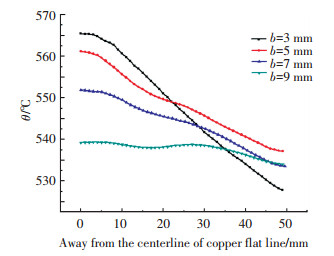

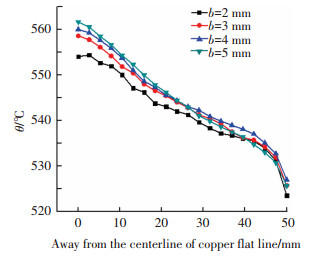

图 8为4种产品厚度对应的不同定径带长度下的流速均方差.由图 8可知:随着定径带长度的增加,流速均方差逐渐降低,定径带长度由7 mm增至9 mm时,流速均方差变化不大.产品厚度为2 mm时,定径带长度为3、5、7、9 mm情况下,其流速均方差分别为11.88、8.56、0.9、0.53,定径带长度为7 mm时,流速均方差显著减小;产品厚度为3 mm时,各定径带长度下的均方差分别为6.79、3.75、0.89、0.73;产品厚度为4 mm时,流速均方差为6.43、2.9、1.23、0.71;产品厚度为5 mm时,流速均方差为5.9、3.53、1.41、0.32.由图 5可知,定径带长度为3~7 mm时,随着产品厚度的增加,金属的流速差均方差减小,当定径带增加到7~9 mm时,产品厚度对流速均方差影响较小,金属流速基本均匀.

|

图 8 不同产品规格下的流速均方差 Figure 8 Mean-square deviation of velocity under different product specifications |

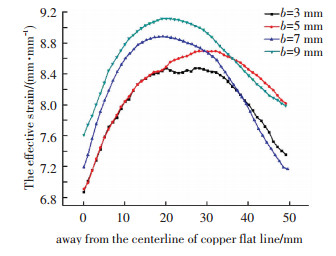

图 9为不同定径带长度下模具出口处金属等效应变对应的曲线.由图 9可知,随着定径带长度的增加,中间部位金属的等效应变逐渐增加.这是因为挤压过程中金属与工具表面发生剪切变形,定径带长度越长,金属与工具的表面剪切变形越严重,挤压过程中应变值也随之增大,且中间部位变形温度较高,有利于金属流动.在产品宽度方向上,等效应变先增大后减小,等效应变最大值出现在产品宽度方向1、4处,该部位金属处于边部与心部金属的交接处,挤压过程中,由于摩擦力作用使得边部金属流动较慢,而心部金属流动相对较快,扁排边部位置受拉应力作用,而心部受压应力作用,由于边部与心部的交替作用,使得该处金属形变量大,等效应变大.

|

图 9 不同定径带长度下模具出口处等效应变 Figure 9 Equivalent strain of die exit at different length of diameter fixing zone |

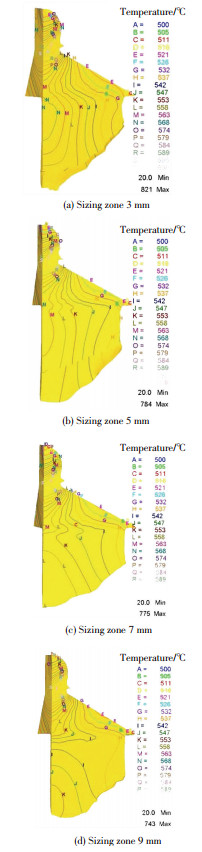

图 10为产品厚度一定时不同定径带长度下扁排挤压过程的温度场,连续挤压过程中温度的升高主要来自于塑性变形和摩擦产生的热效应,在堵头位置温度升高最为显著,堵头处金属温度可达600 ℃,在扩展腔内金属温度在500 ℃~560 ℃.

|

图 10 不同定径带长度下扁排温度场分布 Figure 10 Distribution of the temperature field of cooper bar at different length of diameter fixing zone |

挤压扁排温度由中心至边部呈阶梯式降低,中间金属温度最高.随定径带长度增加,扁排中间金属温度由568 ℃逐渐降至553 ℃,且定径带越短扁排温度梯度越密集.由于中间金属变形温度高,变形抗力较小,晶粒内位错的滑移、攀移及交滑移均比低温时容易,有助于改善各晶粒之间变形的协调性,提高金属的流速.

图 11为不同定径带长度下模具出口处金属的温度.由图 11可知,扁排由中心至边部方向,金属的温度逐渐降低.随着定径带长度的增加,模具出口处金属温度降低,定径带为3 mm时,中间金属的温度达565 ℃,定径带长度增加至9 mm时,温度降至540 ℃左右,其扁排中心与边部温度变化不大,而其他不同长度的定径带,扁排中心与边部温度差值在15~35 ℃变化.定径带是产品成形的关键部位,该处金属受模具表面的摩擦影响,发生塑性变形,边部金属受滑动摩擦,中间金属可能受混合摩擦影响,金属在工模具处发生塑性变形容易产生位错塞积,发生软化,释放储存能,温度降低.图 12为不同宽厚比扁排挤压模具出口处金属的温度,随着厚度增加,金属的温度上升,但不明显,温度差值在10 ℃左右.

|

图 11 不同定径带长度下模具出口处金属温度 Figure 11 Metal temperature in die outlet at different length of diameter fixing zone |

|

图 12 不同宽厚比扁排模具出口处金属温度值 Figure 12 Metal temperature in die outlet of different width to thickness ratio |

综上所述,定径带长度为7、9 mm时,模具出口处金属流速均方差最小,扁排中心与边部的温度差较小,金属流动更均匀,且产品厚度对温差影响较小,但由于定径带长度越大,在后期挤压过程中影响损坏扁排表面质量,所以, 研究认为, 在其他条件不变情况下,选择7 mm定径带不仅有利于金属成形,还有利于提高扁排质量.

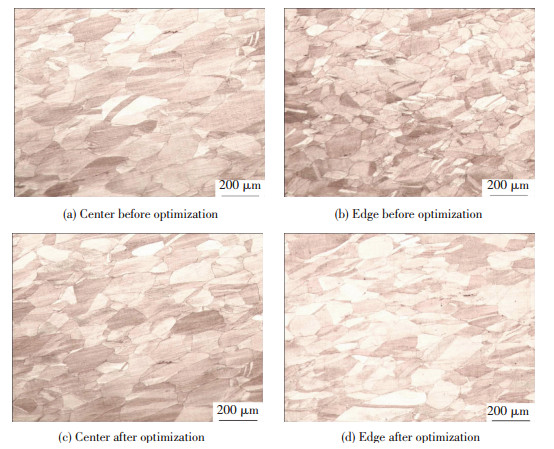

3 实验验证在连续挤压铜扁排的实际生产过程中常因为工模具结构设计不合理,降低了模具的使用寿命,使产品质量不稳定甚至出现严重缺陷,如图 13所示.以下是以数值模拟的结果为前提,进行扩展腔及模具定径带长度优化后的验证性实验,从挤压扁排的中间及边部的晶粒形状、大小来分析金属流动的均匀性.图 13为扩展腔及模具优化前的铜扁排样品,图 14为扩展腔结构优化后的实物图.

|

图 13 扩展腔及模具优化前的铜扁排样品 Figure 13 Sample of copper bar before optimization |

|

图 14 连续挤压铜扁排扩展腔实物图 Figure 14 Picture of real product of extending cavity |

从图 14可以看出,产品中间出现了波浪状条纹,这是因为模具出口处的金属流速不均匀造成的.图 15分别为扩展腔及模具优化前后的扁排中心与边部的显微组织.由图 15可知:优化之前的扁排中心晶粒组织较为粗大,且有被拉长的趋势,如图 15(a)所示;而边部的晶粒明显比中心的晶粒更加细小均匀,并且出现少量的挛晶组织,如图 15(b)所示;优化之后的扁排中心与边部的晶粒组织都较为均匀,在尺寸与形状上较为相近,如图 15(c)和15(d)所示.分析认为,扩展腔及模具优化之前,由于模具出口处的金属流速和温度分布不均匀从而导致铜扁排中心与边部晶粒大小不均匀,中心部位的金属流速比边部的更快,所受到变形程度更大,晶粒会沿着变形方向被拉长,由多边形变成长条形.扩展腔及模具优化后,由于扁排中心及边部金属流速差和温度差减小,使中心与边部变形更加均匀,从而减少产品缺陷.

|

图 15 铜扁排中心及边部显微组织 Figure 15 Microstructure of cooper bar center and edge |

1) 当扩展腔采用中间宽、边部窄的结构时,其模具出口处金属流速比厚度方向一致的扩展腔更均匀.

2) 影响模具出口处金属流速的扩展腔三组结构因素中,扩展腔中间厚度H最为显著,扩展腔中间宽度l的影响次之,其两边厚度h的影响较不明显.本实验条件下产品尺寸为3 mm×100 mm时,扩展腔组合结构最佳方案为H3l2h3,即扩展腔中间宽度为62 mm,中间出口厚度为38 mm,边部厚度为24 mm.

3) 在其他条件不变情况下,选择7 mm定径带不仅有利于金属成形,更有利于提高扁排质量.

| [1] | CAO F, WEN J, DING H, et al. Extrusion force analysis of aluminum pipe fabricated by CASTEX using expansion combination die[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (11) : 3621 –3631. DOI: 10.1016/S1003-6326(14)63507-X |

| [2] | POPESCU I N, BRATU V, ROSSO M, et al. Designing and continuous extrusion forming of Al-Mg-Si contact lines for electric railway[J]. Journal of Optoelectronics and Advanced Materials, 2013, 15 (7/8) : 712 –717. |

| [3] | 姚幼甫, 徐高磊, 毛毅中, 等. 连续挤压技术在铜加工中的应用[J]. 有色金属加工, 2010, 39 (2) : 30 –32. YAO Youfu, XU Gaolei, MAO Yizhong, et al. Continuous extrusion technology applied to the copper processing[J]. Nonferrous Metals Processing, 2010, 39 (2) : 30 –32. |

| [4] | 樊志新, 陈莉, 孙海洋. 连续挤压技术的发展与应用[J]. 中国材料进展, 2013, 32 (5) : 276 –282. FAN Zhixin, CHEN Li, SUN Haiyang. Development and application of continuous extrusion technology[J]. Materials China, 2013, 32 (5) : 276 –282. |

| [5] | 栾小东, 宋宝韫, 李冰. 连续挤压宽铜带板型不均的缺陷研究[J]. 热加工工艺, 2010, 39 (5) : 164 –166. LUAN Xiaodong, SONG Baoyun, LI Bing. Research on uneven defects of continuous extruded wide copper strip[J]. Hot Working Technology, 2010, 39 (5) : 164 –166. |

| [6] | 张永杰, 运新兵. 连续挤压铜银合金异型排充不满缺陷的研究[J]. 有色金属加工, 2006, 35 (4) : 24 –25. ZHANG Yongjie, YUN Xinbing. Application of electromagnetic stirring technology to aluminum melting furnace[J]. Nonferrous Metals Processing, 2006, 35 (4) : 24 –25. |

| [7] | CAO F R, WEN J L, JING H, et al. Force analysis and experimental study of pure aluminum and Al-5%Ti-1%B alloy continuous expansion extrusion formingprocess[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (1) : 201 –207. DOI: 10.1016/S1003-6326(13)62447-4 |

| [8] | 王延辉, 裴久杨, 陶莎. 通道长度对铜连续挤压产品性能的影响[J]. 大连交通大学学报, 2013, 34 (3) : 82 –85. WANG Tinghui, PEI Jiuyang, TAO Sha. Effect of channel length on copper continuous extrusion properties[J]. Journal of Dalian Jiaotong, 2013, 34 (3) : 82 –85. |

| [9] | 陈旭, 运新兵, 赵颖, 等. 分流模结构对连续挤压扩展成形的影响[J]. 塑性工程学报, 2010, 17 (2) : 68 –72. CHEN Xu, YUN Xinbing, ZHAO Ying, et al. Effect of the porthole structure on extending forming of copper during continuous extrusion[J]. Journal of Plasticity Engineering, 2010, 17 (2) : 68 –72. |

| [10] | YUN X B, YAO M L, WU Y, et al. Numerical simulation of continuous extrusion extending forming under the large expansion ratio for copper strip[J]. Applied Mechanics & Materials, 2011, 80-81 : 91 –95. |

| [11] | CHEN L, SONG B Y, YUN X B. Numerical simulation of the effect of feedstock shape on continuous extrusion process[J]. Advanced Materials Research, 2012, 472-475 : 2004 –2008. DOI: 10.4028/www.scientific.net/AMR.472-475 |

| [12] | YUN X B, CHEN X, ZHAO Y, et al. Effect of the die and tool structure on continuous extrusion expansion forming of copper[C]//International Conference on Physical & Numerical Simulation of Materials Processing. Stafa-Zurich: Trans Tech Publications Ltd, 2012:196-202. http://www.scientific.net/MSF.704-705.196 |

| [13] | LI B, YAO X J, YUN X B, et al. Effect of die shape on H62 brass forming for continuous extrusion based on numerical simulation research[J]. American Institute of Physics Conference Series, 2013, 1532 (1) : 918 –923. |

| [14] | 谢玲玲.连续挤压扩展成形金属流动分析与模具设计[D].大连:大连交通大学, 2005. http://cdmd.cnki.com.cn/article/cdmd-10150-2005140664.htm |

| [15] | 于孟.铜排连续挤压的塑性力学分析[D].昆明:昆明理工大学, 2012. http://cdmd.cnki.com.cn/article/cdmd-10674-1012430526.htm |

| [16] | 张聪聪.铝材连续挤压扩展变形分析及模具设计[D].南宁:广西大学, 2012. http://cdmd.cnki.com.cn/article/cdmd-10593-1012496350.htm |

| [17] | 赵鸿金, 李涛涛, 巢洁, 等. 连续挤压铜扁排的阻流角设计及物理场分布[J]. 材料科学与工艺, 2015, 23 (4) : 42 –47. ZHAO Hongjin, LI Taotao, CHAO Jie, et al. Design of choked flow angle of die and distribution of physical field of copper flat line produced by continuous extrusion[J]. Materials Science & Technology, 2015, 23 (4) : 42 –47. |

2016, Vol. 24

2016, Vol. 24