当液态金属浇入铸型后,在凝固冷却过程中会产生液态收缩和凝固收缩.这些收缩得不到液态金属的补充时,将导致铸件在最后凝固部分产生缩孔和缩松,从而降低铸件的性能甚至造成废品.因此,在进行铸造工艺设计时,通常采用增加冒口的方法来消除缩孔与缩松,以获得性能良好的铸件,所以冒口的设计有着非常重要的作用[1].在以往的工艺设计中对于冒口多为定性分析,先通过分析三维图中铸件的形状与壁厚,来判断铸件的热节制定各种工艺设计方案,而后通过模拟或实验验证来判断冒口[2-5]是否能够处理缩孔缺陷.对于大型复杂铸件,若采用定性分析来进行冒口等铸造工艺设计,设计可能会相对保守,造成金属液的浪费.为此,许多研究人员尝试采用定量化计算进行冒口的设计,张丹[6]等基于数值模拟结果,利用形状优化技术对冒口的尺寸及形状进行优化,通过全局收敛法(GCM),实现了冒口关键尺寸的自动化设计,在保证铸件质量前提下,达到节约金属材料的目的.但这一研究只是针对二维问题,对于实际生产中的复杂三维铸件没有进行分析.李日[6]等用三维造型软件的分析功能,对铸件结构分体划分,通过计算各分块的模数来设计铸件的冒口尺寸,这一方法相对于传统的定性分析已精确很多,但该方法是将铸件切分后对其进行分析,同时切割边界是人为限定的,因此,相对整体铸件的分析也会有偏差.

大型铸件通常不宜采用单一方式解决缩孔问题,除添加冒口的方法外, 还会采用如特种砂[7]、浇口处理[8]或其他方式[9-11]解决缩孔缺陷.为此,本文提出一种新的铸造工艺设计思路,先使用ProCAST模拟软件对复杂三维铸件进行凝固分析,得出铸件的整体模数分布,然后根据模数分布结果并结合均衡凝固理论对铸件的工艺参数进行定量设计,以节省材料提高企业效益.

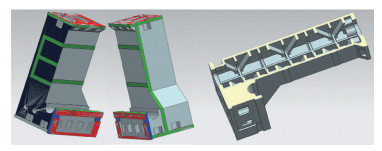

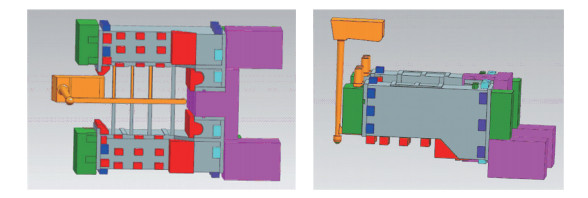

1 铸件的模数分析 1.1 有限元网格划分及热物性参数图 1为镗铣床立柱铸件的三维实体模型.铸件材质为HT300,铸件轮廓尺寸:1 990 mm×900 mm×1 210 mm,大部分壁厚在25~50 mm,内部加强筋为25 mm,此铸件为大批量生产.考虑到立柱为结构件,对力学性能要求较高,要求组织致密没有缩孔.

|

图 1 镗铣床立柱铸件的三维实体模型 Figure 1 Solid modeling diagram of the milling & boring machine column |

将UG所建CAD模型存储为parasolid格式文件,导入到Visual-Environment 9.0环境中,面网格的划分参数是:砂箱部分网格长度为80 mm,金属液部分网格长度16 mm.面网格划分完后生成体网格.mesh格式文件.

铸件凝固分析时采用浇铸合金为HT300,铸造用砂为呋喃树脂砂,触面类型为COINC,界面换热系数由以往经验数据设为500 W/(M2·K),浇注温度为1 380 ℃[12],冷却类型为Air cooling,冷铁使用iron,部分砂芯使用铬铁矿砂,冷铁的界面换热系数设为1 000 W/(M2·K),铬铁矿砂界面换热系数设为900 W/(M2·K),初始模具温度25 ℃[13].由于只做凝固模拟,选择浇注类型为Gravity thermal.铸件由液态转变成为固态时,若液体的补缩不足,往往会在铸件最后凝固的位置出现孔洞.而本铸件的材料为灰口铸铁,在金属液凝固后石墨会有自补缩,可以消除部分缩孔.这种石墨的自补缩效果,Procast提供两种方式进行模拟:①对材料的密度进行修改,这种方式需要大量的实验予以支持;②在铸件的凝固计算中耦合微观.这里使用方式②模拟[10].HT300热物性参数如表 1所示.

| 表 1 HT300的热物性参数 Table 1 Thermophysical parameter of HT300 |

铸件的模数通常通过求解铸件的体积与铸件的热交换面的比值得到,为了准确获得铸件不同部位的模数分布,本文通过提取ProCAST凝固结果中的各参数来对Chvorinov热模数进行求解.根据ProCAST用户手册,在局部范围内,Chvorinov热模数近似等于模数,计算式为

| $ \begin{array}{l} \frac{V}{A} \approx M{\rm{=}}\frac{2}{\pi }\left({\frac{{{T_{{\rm{al, sol}}}} - {T_{{\rm{mold, ini}}}}}}{{{\rho _{{\rm{al, sol}}}}\Delta {H_{{\rm{al}}}}}}} \right){\rm{ \times }}\\ \;\;\;\;\;\;\;\;{\left({{k_{{\rm{mols, ini}}}}{\rho _{{\rm{mold, ini}}}}{c_{p, {\rm{mold, ini}}}}} \right)^{1/2}}{\left({{t_{{\rm{sol}}}}} \right)^{1/2}}. \end{array} $ |

式中:V为铸件的体积;A为有热交换的铸件表面积;M为Chvorinov热模数;Tal, sol为合金的固相线温度;Tmold, ini为模具的初始温度;ρal, sol为合金在固相时的密度;ΔHal为合金从初始温度到固相温度的焓变化;kmols, ini为模具初始温度的导热系数;ρmold, ini为模具初始温度的密度;cp,mold, ini为模具初始温度的比热;tsol为凝固时间.

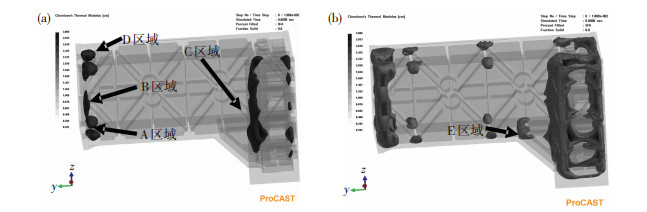

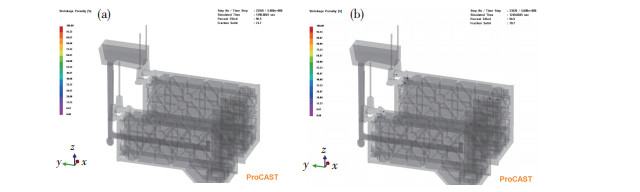

1.2.2 热模数分析结果使用ProCAST软件对铸件进行凝固模拟,得到的铸件热模数分布如图 2所示.由图 2(a)可以看出,主要热节的热模数在2.5 cm以上,铸件的左侧底部A区域与中部B区域的热节通过冷铁消除,位于铸件右侧的大凸台与立柱主体的连接部位C区域为最大的热节,也可通过冷铁消除,而铸件左侧上部D区域的热节则可通过冒口消除;而由图 2(b)可知,铸件右侧内部由于筋板较多、形状复杂,散热困难,热模数较大,不便于放置冷铁,使用铬铁矿砂作为砂芯,同时在E区域放置冷铁,可以让金属液流过时降温.

|

图 2 铸件整体模数3D切片分布 Figure 2 The distribution of chvorinov′s thermal modulus: (a) chvorinov′s thermal modulus cutoff=2.5 cm; (b) chvorinov′s thermal modulus cutoff=2 cm |

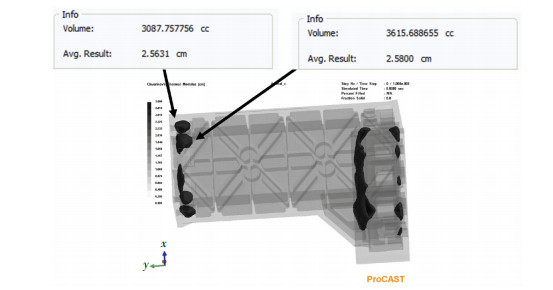

机床类铸铁件的冒口尺寸可以通过查阅《铸造手册》[15]确定.当获得冒口体模数MR、铸件质量G、冒口颈模数MN的3个参量的数值后,即可得出冒口尺寸.图 3为铸件左侧上部高模数区域的详细参数,可以看到,在两处需要冒口补缩的位置,其模数数值基本相等,因此,本处两个冒口可以设为相同的,提取出的单个区域的参数为:平均模数为Mc=2.6 cm、模数Mc≥2.6 cm的体积为3 700 cc.根据Procast数据库提供数据可知材料密度6 800 kg/m3,通过上述参数可得到模数Mc≥2.6 cm的铸件质量G=25.16 kg,由此可以得出铸件质量周界商为

| $ Q{ _{\rm{m}}} = G/{M_{\rm{C}}}^3 = 1.43{\rm{kg/c}}{{\rm{m}}^3}, $ |

|

图 3 高模数区域详细参数 Figure 3 The distribution of parameter at the high level chvorinov′s thermal modulus area |

铸件收缩时间分数为

| $ {P_c} = 1/{{\rm{e}}^{\left( {0.5{{\rm{M}}_{\rm{C}}} + 0.01{Q}{ _{\rm{m}}}} \right)}} = 0.27. $ |

查手册[15]可知铸件收缩模数系数f2=

|

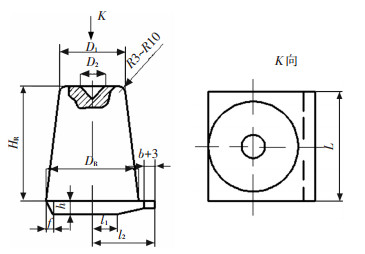

图 4 飞边冒口 Figure 4 The parameter of joint flash riser |

对于浇注系统,综合考虑砂芯的承重与铸件使用,本文初步确定使用一模两件的浇注方案.首先,对于质量小于10 000 kg的中、大型铸件,使用均值法计算铸件浇注时间按下式计算:

| $ t={S_1}\sqrt[3]{{\delta {G_{\rm{L}}}.}} $ |

式中:浇注时间为t, s;型腔内金属液总质量为GL, kg,通过提取ProCAST凝固模拟中的数据可以得到单个铸件金属液质量约为2 500 kg,本文为一模两件的浇注方案,因此,GL≈5 000 kg;δ为铸件平均壁厚,本文δ取主要部分的壁厚δ=30 mm;S1为系数,S1=1.7~1.9,本文取S1为1.8,经计算可知t=95.6 s,取浇注时间为96 s.

其次,选择浇注系统截面比.通过查询手册[15]得A直:A横:A内=1.2:1.5:1

再计算有效截面比.μ1、μ2、μ3分别为直浇道、横浇道、内浇道的流量系数,取μ1为0.65;μ2为0.65;μ3为0.60.k1为直浇道与横浇道的有效截面积比,k2为横浇道与内浇道的有效截面积比,通过选择的浇注系统截面比可以得出,

| $ \left\{ \begin{array}{l} {k_1}=\left({{\mu _1}\sum {A直} } \right)/\left({{\mu _2}\sum {A横} } \right), \\ {k_2}=\left({{\mu _2}\sum {A横} } \right)/\left({{\mu _3}\sum {A内} } \right). \end{array} \right. $ |

计算得k1=0.8,k2=1.2.

然后,计算内浇道充填压头.铸件全部位于下沙箱,考虑到冲砂的问题决定用底注式浇注系统,查文献[15]可知

| $ \left\{ \begin{array}{l} {H_{\rm{p}}}={H_0} - 0.125{h_{\rm{c}}}, \\ {h_{\rm{p}}}=\frac{{{k_2}^2}}{{1+{k_1}^2+{k_2}^2}}{H_{\rm{p}}}. \end{array} \right. $ |

式中:Hp为平均静压力头高度, mm;hp为内浇道充填压头, mm;hc为铸件的高度, mm;H0为浇口杯顶部到内浇道垂直距离, mm.铸件的高度取值为hc=801 mm,由文献[15]可知,浇口杯的高度H杯=420 mm,H0可取值为H0=1 051 mm,经计算可得Hp≈950 mm,hp=444 mm.

最后,计算浇道截面积.对于灰铸铁件,当采用断面比设计法时,流量损耗系数μ取为0.60,内浇道截面积为

| $ {A_{内}}=\frac{{{G_{\rm{L}}}}}{{0.31{\rm{ \times }}ut{h_{{\rm{p1}}}}^{1/2}}}. $ |

计算可得A内=42 cm2, 直浇道截面积A直=50.4 cm2与横浇道截面积A横=63 cm2.内浇道取8个,每个内浇道截面积为A内=5.3 cm2.每个内浇口的厚度相对壁厚薄一些,以防止在这些区域形成接触热节.

3 铸件模拟结果及分析由以上热模数的分析并考虑到铸件由底部浇入,底部温度相对铸件整体温度较高,因此, 除在热模数分析部分提到的一些部位放置冷铁外,在底部热节部位也加入冷铁,得到图 5铸件的砂芯、冷铁、冒口及浇注系统的三维设计图, 其中,红色区域表示冷铁,黄色区域为浇道和冒口,其他颜色区域表示不同类的砂芯.

|

图 5 铸件的砂芯、冷铁、冒口及浇注系统的三维设计图 Figure 5 Solid modeling diagram of core, chill and riser |

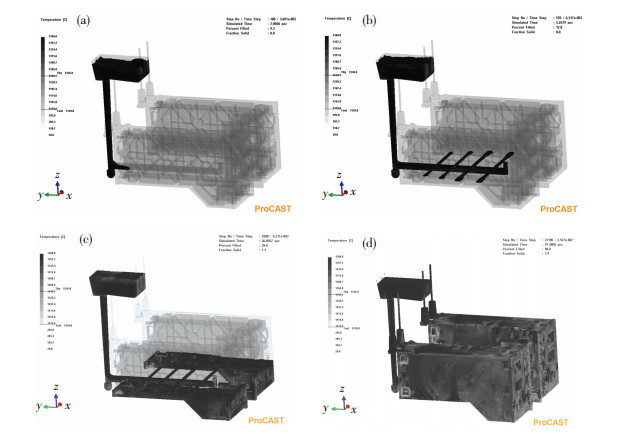

铸件不同时刻的填充过程模拟图如图 6所示.如图 6(a),金属液体在重力的作用下,于2.9 s时金属液将直浇道填充完毕,填充过程没有发生卷气.如图 6(b)所示,t=5.26 s时金属液将整个浇注系统填充完成,期间金属液依次填充横浇道和内浇道,浇注系统内的空气被推入型腔内部,而没有卷入金属液,因此,这一过程中也不会出现卷气的问题.由图 6(c)可以看出,在t=36.85 s时铸件的底部被填充完毕,铸件底部有一坡度并非垂直面,因此,在对底部填充时不会出现“瀑布效应”[17],金属液流动平稳,铸件整体被填充39.6%,而后金属液平稳上升有利于渣气的上排,并在图 6(d)t=91.4 s时,填充率达到98%.充型过程模拟结果表明浇注系统设计合理.

|

图 6 铸件不同时刻的填充过程模拟图 Figure 6 The distribution of filling: (a) t=2.9 s, filling=9.3 %; (b) t=5.23 s, filling=12.8 %; (c) t=36.85 s, filling=39.6 %; (d) t=91 s, filling=98% |

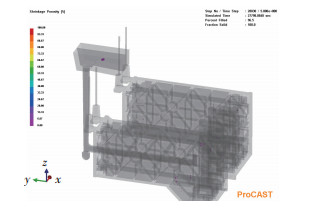

因铸件较大,在浇注过程中已经开始凝固,但由于浇铸温度比较高,同时这些在填充过程中凝固的部位为放置冷铁的部位,因此,不会造成冷隔问题.铸件在填充后的凝固过程中的温度分布如图 7所示.由图 7(a)可以看出,铸件在布置的冷铁的热节部位和铸件内部使用铬铁矿砂的部位激冷效果较明显,图 7(b)为铸件在整体凝固48.8%时温度场分布图,显示内浇口温度在固相温度区.

|

图 7 铸件凝固过程温度场分布图 Figure 7 The distribution of temperature: (a) solidification cutoff=10.1%; (b) solidification cutoff=48.8% |

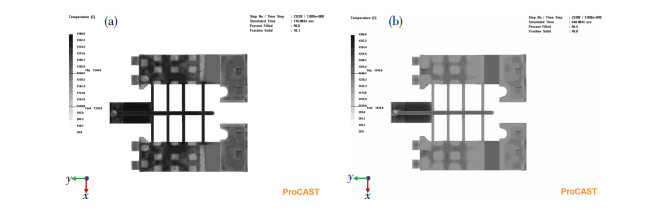

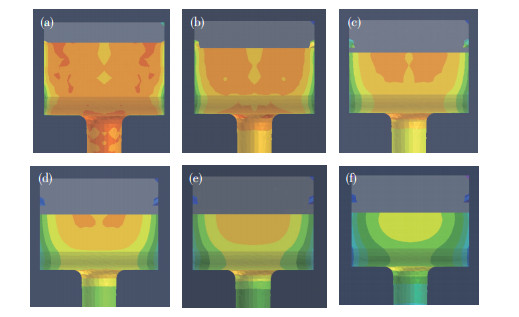

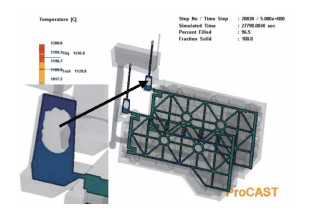

铸件停止从浇注系统补缩,这一点可以通过图 8不同凝固时刻浇口杯的液面高度佐证,由图 8可看出,在整体凝固在10.1%~40.8%时间内液面下降明显,在40.8%~66.2%时液面基本没有下降,说明通过浇注系统对铸件的液态补缩集中发生在40.8%前.在内浇道凝固后可以防止内部由于铸件内石墨的自补缩将金属液推入浇注系统内,而减少石墨膨胀补缩的效果,而后铸件内部补缩主要通过石墨的自补缩与飞边冒口来完成,其中石墨膨胀自补缩发生在液态收缩和固态收缩后.图 9凝固率分别为70.7%和74.7%的缩孔分布图,可以看出铸件在70.7%时发生了一些缩孔,而在74.7%时却消失了,说明石墨的膨胀确实起到了补缩的作用.图 10为凝固结束时铸件的缩孔分布图,铸件内部基本没缩孔,缩孔主要在浇口杯内部,另外,图 11所示铸件冒口处内部几乎缩空,冒口的作用十分明显,显示铸件冒口设计的尺寸刚好满足铸件的补缩需要.

|

图 8 不同凝固率下浇口杯液面的位置 Figure 8 The distribution of the surface of the liquid position at the pouring basin: (a) solidification=10.7%; (b) solidification=18%; (c) solidification=30.4%; (d) solidification=40.8%; (e) solidification=48.8%; (f) solidification=66.2% |

|

图 9 不同凝固率下的缩孔分布图 Figure 9 The distribution of porosity: (a) solidification=70.7%; (b) solidification=74.7% |

|

图 10 铸件缩孔分布图 Figure 10 The distribution of porosity |

|

图 11 铸件冒口处切片图 Figure 11 The distribution of cut at joint flash riser |

1)通过提取凝固模拟结果中热节处的平均模数和金属液体积,即可对冒口尺寸进行定量化设计.

2)数值模拟结果表明,应用均衡凝固理论设计浇注系统并选择合适的浇口位置,可使充型过程平稳,没有“瀑布效应”,既能充分利用浇注系统的液态补缩,又能使铸铁的自补缩特性得以充分发挥.

3)通过对大型铸铁件凝固模拟得出的模数分布,可以设置铬铁矿砂和冷铁的最佳安放位置,铬铁矿砂和冷铁激冷效果显著.

4)本文提出的铸造工艺设计方法及铸造工艺参数的定量化设计,可使冒口内金属液体刚好满足补缩需要,既可保证铸件质量,又可节省材料.

| [1] | 张丹, 张卫红, 李付国. 基于数值模拟的形状优化方法在冒口设计中的应用[J]. 铸造, 2004, 53 (2) : 129 –132. ZHANG Dan, ZHANG Weihong, LI Fuguo. Application of shape optimization based on numerical simulation in feeder design[J]. Foundry, 2004, 53 (2) : 129 –132. |

| [2] | 米国发, 郑喜平, 王英. 刮板输送机右轨座的铸造工艺设计及模拟优化[J]. 热加工工艺, 2012, 41 (17) : 52 –54, 59. MI Guofa, ZHENG Xiping, WANG Ying. Casting process design and simulation optimization of right rail block[J]. Hot Working Technology, 2012, 41 (17) : 52 –54, 59. |

| [3] | 李荣德, 唐萌, 向青春, 等. 旋回破碎机上机架厚大部位缩孔与缩松的模拟[J]. 铸造, 2015, 164 (1) : 33 –36. LI Rongde, TANG Meng, XIANG Qingchun, et al. Simulation of shrinkage and porosity in the thick position of theupper bracket of a gyratory crusher[J]. Foundry, 2015, 164 (1) : 33 –36. |

| [4] | BHATT H, BAROT R, BHATT K, et al. Design optimization of feeding system and solidification simulation for cast iron[J]. Procedia Technology, 2014 (14) : 357 –364. |

| [5] | 胡红军, 杨明波, 罗静, 等. ProCAST软件在铸造凝固模拟中的应用[J]. 材料科学与工艺, 2006, 14 (3) : 293 –295. HU Hongjun, YANG Mingbo, LUO Jing, et al. Application of the software ProCAST in the casting of solidification smiulation[J]. Materials Science and Technology, 2006, 14 (3) : 293 –295. |

| [6] | 俱英翠, 李日, 于春雷, 等. 计算机辅助模数法和周界商法对铸钢泵体的模拟优化工艺设计[J]. 中国铸造装备与技术, 2005 (6) : 26 –28. JU Yingcui, LI Ri, YU Chunlei, et al. Simulation of optimization of foundry technology of pump body by CAD/CAE[J]. China Foundry Machinery & Technology, 2005 (6) : 26 –28. |

| [7] | 孙长波, 尚伟, 周君华, 等. 高温合金扩压器整体精铸过程的数值模拟及工艺优化[J]. 材料科学与工艺, 2014, 22 (1) : 100 –104. SUN Changbo, SHANG Wei, ZHOU Junhua, et al. Numerical simulation and process optimization of superalloy integral precision investment casting diffuser[J]. Materials Science and Technology, 2014, 22 (1) : 100 –104. |

| [8] | 张华, 雷文理. 排气阀立式离心铸造模拟及工艺优化[J]. 热加工工艺, 2015, 44 (11) : 98 –101. ZHANG Hua, LEI Wenli. Vertical centrifugal casting simulation of exhaust valve and its process optimization[J]. Hot Working Technology, 2015, 44 (11) : 98 –101. |

| [9] | 李洋, 张春香, 关绍康, 等. 摩托车铝合金缸体压铸工艺参数优化[J]. 材料科学与工艺, 2015, 23 (2) : 39 –44. LI Yang, ZHANG Chunxiang, GUAN Shaokang, et al. Optimization of the die casting process parameters of an aluminum alloy cylinder body for motorcycle[J]. Materials Science and Technology, 2015, 23 (2) : 39 –44. |

| [10] | 张响, 童水光, 刘岩, 等. 基于遗传算法的低压铸造铝合金车轮工艺优化[J]. 材料科学与工艺, 2010, 18 (2) : 233 –237. ZHANG Xiang, TONG Shuiguang, LIU Yan, et al. Process optimization of low-pressure die casting A356 aluminum alloy wheels based on GA[J]. Materials Science and Technology, 2010, 18 (2) : 233 –237. |

| [11] | WANG Jiaqi, FU Paixian, LIU Hongwei, et al. Shrinkage porosity criteria and optimized design of a 100-ton 30Cr2Ni4MoV forging ingot[J]. Materials & Design, 2012 (35) : 446 –456. |

| [12] | 逄伟. HT300高强度缸体缸盖材料熔炼技术研究[J]. 现代铸铁, 2007, 27 (6) : 13 –18. PANG Wei. A study on melting technique of HT300-grade hi-strength gray iron for cylinder blocks and heads[J]. Modern Cast Iron, 2007, 27 (6) : 13 –18. |

| [13] | 孙彪, 夏元吉. 基于procast砂型铸造铜钟的工艺优化[J]. 特种铸造及有色合金, 2014, 34 (2) : 187 –190. SUN Biao, XIA Yuanji. Process optimization of sand casting bronze bell based on the procast software[J]. Special Casting & Nonferrous Alloys, 2014, 34 (2) : 187 –190. |

| [14] | ProCAST. ProCAST User Manual. ESI Group: 2013 . |

| [15] | 中国机械工程学会铸造分会. 铸造手册--铸造工艺第二版. 北京: 机械工业出版社, 2003 . |

| [16] | 汪兴娟, 何顺荣, 李伟, 等. 运用均衡凝固理论设计的箱盖件铸造工艺[J]. 铸造, 2014, 163 (8) : 836 –838. WANG Xingjuan, HE Shunrong, LI Wei, et al. Casting technology of cover casting using the proportional solidification theory[J]. Foundry, 2014, 163 (8) : 836 –838. |

| [17] | CAMPBELL J. Castings. Amstendam: Elsevier, 2003 . |

2016, Vol. 24

2016, Vol. 24