2. 齐齐哈尔大学 材料学院, 黑龙江 齐齐哈尔 161006

2. School of Materials Science and Engineering, Qiqihar University, Qiqihar 161006, China

超高分子量聚乙烯(UHMWPE)具备良好的抗磨擦性、可润滑性及抗冲击性,多用于工程塑料[1];同时在电力行业,食品工业,陶瓷工业,造纸工业等方面也有一定程度的应用,近些年对于超高分子量聚乙烯纳米复合材料的制备及性能研究成为人们关注的热点,目前,较多的是对超高分子量聚乙烯陶瓷基[2]及黏土基[3]复合材料的研究,且主要是对其纳米复合材料导电性能方面的研究,而对于超高分子量聚乙烯与石墨烯纳米复合材料的研究起步较晚,关于超高分子量聚乙烯为基体的纳米复合材料的热性能研究报道并不常见.

石墨烯由于其完美的晶格结构,碳元素单一的六角晶格排列整齐的形式,被视为一种很坚硬的物质[4],石墨烯(GNS)也是近年来发现的一种力学性能、导电性能[5]、导热性[6]能和机械性能[7]比较优异的一种新型材料,同时它具有强大的比表面积[8],量子隧道效应、半整数的量子霍尔效应等性能[9-11],目前只是用于一些电源方面的开发[12],也作为修饰电极,化学电极和气体传感器[13]应用,近些年来人们对石墨烯的研究越来越广,其在复合材料等领域展示出广阔的应用前景.

在石墨烯与超高分子量聚乙烯纳米复合材料的研究中,对不同分子量的超高分子量聚乙烯与石墨烯形成的纳米复合材料的结构与性能研究报道的较少,分子量不同的超高分子量聚乙烯其线性结构与支化结构会影响材料的性能,因此选择不同分子量的聚乙烯来研究其对纳米复合材料的结构与性能的影响,得到性能最佳的纳米复合材料对于石墨烯和聚乙烯材料的广泛应用在理论上与实际应用中有重要的指导意义.

本文将氧化石墨烯添加到超高分子量聚乙烯中,以期制备出一种具有良好热学性能的UHMWPE/GNS纳米复合材料,研究GNS用量对纳米复合材料热性能的影响,并通过X射线衍射分析(XRD)、扫描电镜(SEM)、差热扫描量热分析仪(DSC)和热失重分析(DTG)等方法对材料进行表征.

1 实验 1.1 主要材料UHMWPE:分子量1803万,美国陶氏;UHMWPE:分子量300万,燕山石化;UHMWPE:分子量320万,TICONA;UHMWPE:分子量400万,上海联乐化工;GNS:实验室自制;邻二氯苯:分析纯,阿拉丁试剂网.

1.2 仪器与设备数显恒温磁力搅拌器:型号85-2,金坛市华峰仪器有限公司;电热鼓风干燥箱:型号101-1A,天津市泰斯特仪器有限公司;超声波清洗器:型号KQ-50,昆山市超声仪器有限公司;真空干燥箱; 型号DZF-6021,深圳三利化学品有限公司;超声波清洗器:型号KQ-50,昆山市超声仪器有限公司;傅里叶变换红外光谱仪:型号Spectrum One,美国PE公司;X射线衍射:型号D8-FOCUS,德国布鲁克公司;扫描电镜分析:型号S-3400,日本HITACHI公司;差示扫描量热分析仪; 型号Q-20DSC,美国TA;热重分析仪:型号Q5000IR,美国TA.

1.3 复合材料的制备为选取最适宜分子量的超高分子量聚乙烯,我们将石墨烯添加到不同分子量的超高分子量聚乙烯中,通过观察石墨烯分散效果选取最佳材料,首先在80 ℃下对四种不同分子量的超高分子量聚乙烯的预处理,称取约0.5 g的超高分子量聚乙烯(180万),放入40 ml的邻二氯苯溶液中,在140 ℃下进行油浴、磁力搅拌、回流;称取0.002 5 g的石墨烯放入10 ml的邻二氯苯溶液中,进行超声分散30 min;将分散好的石墨烯溶液倒入超高分子量聚乙烯溶液中,待溶液中的超高分子量聚乙烯及石墨烯完全混合时,取出试样,进行超声分散15 min;抽滤分散均匀的混合溶液,24 h真空干燥至恒重;将干燥好的样品在180 ℃下,进行热压成型处理,热压15 min,试验过程中样品加热时为胶状,待样品冷却至室温时即可得到试样.

实验条件及过程不变,依次进行300万、320万、400万超高分子量聚乙烯/石墨烯复合材料的制备,并测试石墨烯在不同分子量的超高分子量聚乙烯中的分散均匀度.选定分散均匀度最好的超高分子量聚乙烯,并以此分子量的UHMWPE为基体,选择氧化石墨烯添加量分别为0.1%,0.3%,0.5%,重复上述实验制备复合材料进行测试.

1.4 测试与分析 1.4.1 红外光谱测试(FTIR)采用Spectrum One傅里叶变换红外光谱分析了样品的结构和官能团,将溴化钾和和从复合材料中的抽取样品放在碾钵中,碾磨成细小粉末,混合均匀,压制成直径为1 cm的薄片.

1.4.2 X射线衍射(XRD)采用D8-FOCUS型X射线衍射仪进行分析,选用Cu靶的Kα射线,射线管工作电压为50 kV,工作电流为300 mA,扫描速度为4°/min,扫描角度10°~90°.

1.4.3 扫描电镜(SEM)采用S-4300型扫描电镜进行材料断口的微观组织形貌观察,其加速电压为0.5~30 kV.第一,材料样品冷脆处理在液态氮处理.样品2小时后立即取出,然后分别在断裂表面采样和喷洒离子喷射金处理.然后放在扫描电镜中进行断面的微观形貌的一些观察,记录下拍摄时间以及图层形貌.

1.4.4 差示扫描量热(DSC)采用Q-20DSC型热分析仪对材料进行热分析来确定样品的熔融焓、熔点以及结晶度.样品质量为10 mg,加热范围为2 020~2 00 ℃,升温速率为10 ℃/min和气氛为氮气氛围.

1.4.5 热重分析(TG)采用Q5000IR型热重分析仪对材料进行热重分析,加热范围为20~300 ℃,气氛为氮气气氛.

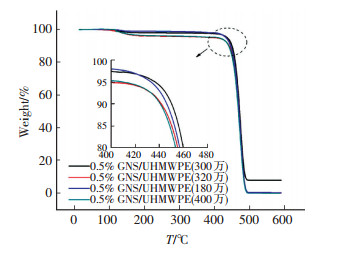

2 超高分子量聚乙烯的选择图 1为不同分子量的超高分子量聚乙烯添加0.5%石墨烯的TG曲线,由图 1可见,不同分子量的超高分子量聚乙烯加入相同添加量的氧化石墨烯其失重的温度存在差异.

|

图 1 不同分子量的0.5%GNS/UHMWPE的TG曲线 Figure 1 TG curves of the different molecular weight 0.5%GNS/UHMWPE |

由图 1可见,300万的超高分子量聚乙烯的失重时的温度最高,然后依次为320万的超高分子量聚乙烯、180万的超高分子量聚乙烯及400万的超高分子量聚乙烯.这是因为,在制备过程中,氧化石墨烯的分散影响复合材料的分散程度,也就是说分子链越长,其溶剂在布朗运动中越难,容易造成分子链之间的缠结,相反分子链越短,其溶剂在布朗运动中就会越容易,进而造成了其热学性能的不同.所以相同分子量添加量的氧化石墨烯在分子量为300万的超高分子量聚乙烯的热稳定性为最好,为460℃,故选择300万分子量的超高分子量聚乙烯为制备复合材料的基体材料.

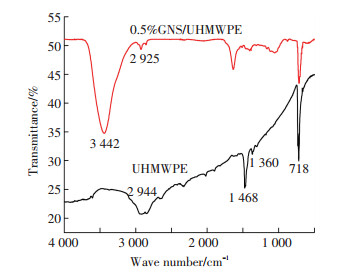

3 结果与讨论 3.1 红外光谱分析为了研究氧化石墨烯的加入对于纳米复合材料微观结构的影响,我们对样品进行了傅里叶红外光谱的测试.图 2为纯UHMWPE(300万)和添加量为0.5%氧化石墨烯的UHMWPE复合材料试样的傅里叶红外光谱对比图.从图 2中可以看出有几个明显的特征峰,718 cm-1和1 360 cm-1都为烯烃类的-CH键的面内的弯曲振动峰,1 468 cm-1和2 944 cm-1为烷烃类的-CH键的面内的弯曲振动峰,这些都是亚甲基的特征吸收峰,显示了纯UHMWPE(300万)的特征官能团.与纯UHMWPE(300万)相比加入石墨烯的UHMWPE(300万)中,凸显了几个不同的峰值,2 925 cm-1是烷烃类的-CH键伸缩振动峰,这些都是亚甲基的特征吸收峰,这和纯UHMWPE(300万)的特征峰有所不同,这是由于UHMWPE的聚合度很大,导致其分子链较长,致使亚甲基峰的分布范围越宽,石墨烯的特征峰为:1 623 cm-1和3 442 cm-1,证明制备出GNS/UHMWPE纳米复合材料.

|

图 2 纯UHMWPE(300万)和0.5%GNS/UHMWPE(300万)的FTIR图 Figure 2 FT-IR spectrum of the pure UHMWPE (3 million) and 0.5% GNS/UHMWPE (3 million) |

由此说明氧化石墨烯的加入没有对超高分子量聚乙烯(300万)的分子结构造成影响,在实验过程中的超声震荡及热压成型过程没有产生裂解.氧化石墨烯的加入增强了部分峰的强度,这是由于氧化石墨烯表面有一些含氧基团,比如羟基、羧基等等,会使得在分子结构中化学键两端的电负性变大,进而影响伸缩振动的红外峰的强度,氧化石墨烯结构中的C-C键也会增大红外峰的强度.除此之外,还有一些强度不是很大的振动峰,如在1 045 cm-1左右处的C-O-C的振动吸收峰;1 096 cm-1和1 260 cm-1是C-O键的伸缩振动峰,这些峰的存在,表明了氧化石墨烯已经成功掺杂进超高分子量聚乙烯基体中.

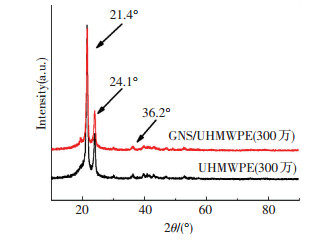

3.2 X射线衍射分析为了对氧化石墨烯/超高分子量聚乙烯复合材料的结构层次进行分析,我们测试了超高分子量聚乙烯纯样和添加质量分数为0.5%的石墨烯的复合材料的XRD谱图,见图 3.

|

图 3 纯UHMWPE(300万)和0.5% GNS/UHMWPE(300万)的XRD图 Figure 3 XRD curves of the pure UHMWPE (3 million) and 0.5% GNS/UHMWPE (3 million) |

由图 3中可以看出,添加氧化石墨烯后复合材料的主要特征衍射峰的位置没有发生改变.2θ=21.4°,2θ=24.1°以及2θ=36.2°分别为超高分子量聚乙烯的特征峰[14].没有出现其他明显的特征峰,说明未出现新物质,也就是超高分子量聚乙烯在超声分散及热压成型的过程中没有发生降解反应.除此之外,2θ=26.8°为氧化石墨烯的特征峰,此特征峰并没有在图谱中出现,说明在加工过程中,氧化石墨烯没有发生反应,而且没有出现团聚现象,分散的较为均匀.

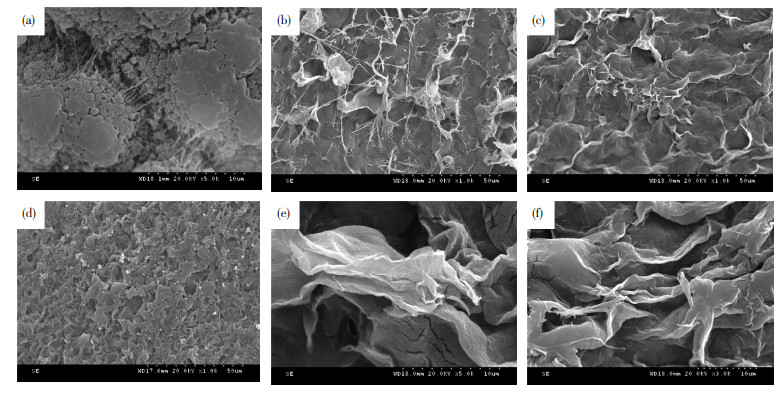

3.3 扫描电镜测试分析为了对氧化石墨烯/超高分子量聚乙烯复合材料的微观结构进行测试,将试样进行冷脆和喷金处理,得到样品材料进行断面的SEM测试,见图 4.由图 4(a)可见,未添加石墨烯的超高分子量聚乙烯纯样的断面较为平整,它的断面处有波纹,拉丝的痕迹,有塑性形变的痕迹[15].这是因为超高分子量聚乙烯的结构是一个混合体系由结晶相和无定形相组成.在结晶区只有一小片晶分子连接,没有完全形成球晶,所以在呈直线条纹断裂.氧化石墨烯的加入改变了超高分子量聚乙烯的形貌.由图 4(b)可见,当氧化石墨烯的质量分数为0.1%时,其断面凹凸不平的,这是因为其中添加量较少,它们的分散比较随机.由图 4(c)图可见,当加入氧化石墨烯的含量达到0.3%时,断面的形态分布的更加均匀,团聚现象大大减少.由图 4(e)0.3wt%GNS/UHMWPE的5.0×103倍放大图和图 4(f)0.3wt%GNS/UHMWPE的2.0×104倍放大图可见,氧化石墨烯已经插入到超高分子量聚乙烯聚合物的分子链中去了,氧化石墨烯的层状结构表现的很明显.由图 4(d)可见,如果继续增加氧化石墨烯的添加量,使之达到0.5%时,这有利于氧化石墨烯的分散,这种片层状的结构就会变得更加紧密,增加了氧化石墨烯与基体之间的相互作用,但是与此同时,会阻碍基体的分子链在同一方向上的延伸,进而阻碍了复合材料的性能.

|

图 4 纯UHMWP(300万)和GNS/UHMWPE(300万)复合材料的断面SEM图 Figure 4 SEMs for the fractured surface of pure UHMWP (3 million) and GNS/UHMWPE (3 million) composites: (a) 0wt%GNS/UHMWPE; (b) 0.1wt%GNS/UHMWPE; (c) 0.3wt%GNS/UHMWPE; (d) 0.5wt%GNS/UHMWPE; (e) Enlarge figure of 0.3wt%GNS/UHMWPE(5.0×103); (f) Enlarge figure of 0.3wt%GNS/UHMWPE(2.0×104) |

由此我们提出了复合材料微观结构的机制.具体过程如下:氧化石墨烯在邻二氯苯超声分散后形成均一稳定的分散液,氧化石墨烯分散在溶液中是以片层结构存在的.粉末状的超高分子量聚乙烯在高温高速搅拌下,也成为了均一稳定的溶液.当二者在高温高速搅拌并且经过超声分散后,片层状的氧化石墨烯会均匀的包裹在超高分子量聚乙烯粉末表面,由于在熔融态的超高分子量聚乙烯的流动性较差,之前包裹在上面的氧化石墨烯很难继续移动,进而氧化石墨烯会稳定均匀的分散在超高分子量聚乙烯的周围.当热压成型时,在材料表面施加一定的压力,使其能够压制的更紧密.在材料成型的过程中,由于氧化石墨烯的片层结构,它的比表面积会很大,在一定程度上起到了成核剂的作用,在超高分子量聚乙烯的周围产生了更多的微晶区,加速成核,进而加速了复合材料的结晶化,最终形成一个较为均匀的相,获得氧化石墨烯分散均匀的复合材料.

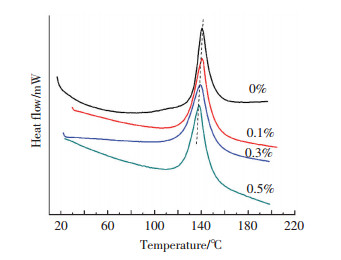

3.4 热学性能测试分析 3.4.1 差示扫描量热测试分析分别对纯UHMWPE以及0.1,0.3,0.5%UHMWPE/GNS纳米复合材料进行差示扫描量热法的测试,得到的升温曲线见图 5.由于氧化石墨烯的熔点较高,约1 000 ℃以上,比试验温度高,所以在DSC曲线上只有一个熔融峰,而氧化石墨烯的熔融峰没有出现.由图 5可见,纯的超高分子量聚乙烯和添加不同添加量的氧化石墨烯后的复合材料,它们的熔融温度相近,都在140 ℃附近,并未发生较大的变化,由此说明,氧化石墨烯的添加对于该复合材料的熔点影响不大.

|

图 5 纯UHMWPE(300万)和0.1,0.3,0.5%GNS/UHMWPE(300万)的DSC图 Figure 5 DSC curves of the pure UHMWPE (3 million), and 0.1, 0.3, 0.5% GNS/UHMWPE (3 million) |

根据复合材料的DSC升高温度的曲线,能够获得复合材料的结晶的熔融焓,并可根据下面的公式来得出它的结晶程度系数:

| $ {X_{\rm{c}}} = \frac{{\Delta H}}{{\left( {1-\mathit{\Phi }} \right)\Delta {H_0}}}. $ |

式中:Xc为复合材料的结晶度; △H0为100%结晶的UHMWPE的熔融焓;△H为复合材料的熔融焓;Φ为复合材料中添加氧化石墨烯的质量分数.

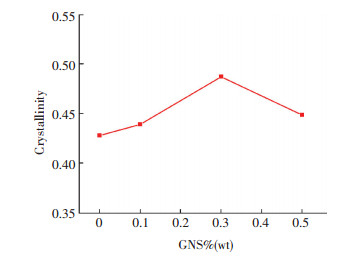

由表 1和式1可得到复合材料的结晶度曲线,如图 6所示.当加入氧化石墨烯的质量分数为0.1%时,复合材料的结晶度由43.91%升高到48.73%,继续增加氧化石墨烯的含量时,结晶度又会有所降低,但是仍然会高于不添加石墨烯的复合材料的结晶度值.这是因为石墨烯有着较大的比表面积,在反应升温的过程中,氧化石墨烯可以作为超高分子量聚乙烯的异相结晶成核点,能够加快聚合物的成核和结晶,形成了大量的微晶区域,将最终转化为一个更大的晶体,所以氧化石墨烯的存在可以提高超高分子量聚乙烯的结晶度:如果氧化石墨烯的含量不断增加,其会大量的分散在基体中,氧化石墨烯表面会与超高分子量聚乙烯产生界面作用,进而会在一定程度上阻碍超高分子量聚乙烯的大分子的链段运动,最终会阻碍聚合物晶体的继续生长.

| 表 1 复合材料的结晶度与焓值参数表 Table 1 Enthalpy and crystallinity of the composite material parameter table |

|

图 6 纯UHMWPE(300万)和添加量为0.1,0.3,0.5%GNS/UHMWPE(300万)的结晶度曲线 Figure 6 Crystallinity curve of the pure UHMWPE (3 million) and add quantity of 0.1, 0.3, 0.5% GNS/UHMWPE (3 million) |

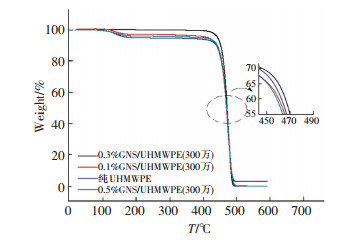

图 7为纯UHMWPE(300万)和不同添加量的GNS/UHMWPE(300万)的TG曲线,由图 7可见,相同分子量的超高分子量聚乙烯加入不同添加量的氧化石墨烯的失重温度存在差异.从TG图的放大图中看出,在400℃左右迅速失重,当添加量为0.1%时,由于氧化石墨烯的添加量少,没有起到很好的热稳定性增加,这是由于超高分子量聚乙烯分子链长和链结构没有因为石墨烯的添加而受到影响,材料的性能提高不大,因此纳米复合材料热稳定性没有得到很好提高;当添加量为0.5%时,氧化石墨烯分子之间会发生团聚现象,影响晶体的进一步生长,进而分散性能降低,超高分子量聚乙烯的分子链长和链结构有一定的破坏,石墨烯的团聚影响了分子缠结性,导致材料的性能下降,因此材料的热稳定性能降低;而当氧化石墨烯的添加量为0.3%时,石墨烯的片层结构和超高分子量聚乙烯的长链和支链形成了良好的空间缠绕结构,使得石墨烯均匀的分散在超高分子量聚乙烯链结构中,有效的增强了超高分子量聚乙烯的分子链的规整排列,从而增强材料的性能,因此复合材料的热稳定性最好.

|

图 7 纯UHMWPE(300万)和0.1,0.3,0.5%GNS/UHMWPE(300万)的TG曲线 Figure 7 TG curves of pure UHMWPE (3 million), and 0.1, 0.3, 0.5% GNS/UHMWPE (3 million) |

1)本文成功制备出氧化石墨烯改性不同分子量的UHMWPE/GNS纳米复合材料,分子量分别为180万、300万、320万和400万,当超高分子量聚乙烯的相对分子质量为300万时,其热稳定性能最好,为460 ℃.

2)通过X射线衍射分析(XRD)以及扫描电镜(SEM)分析得到在复合材料的氧化石墨烯均匀的分散在超高分子量聚乙烯中.

3)在复合材料中石墨烯的加入量添加量为0.3%的氧化石墨烯/超高分子量聚乙烯的热稳定性能最好,为463 ℃,与原材料相比提高了3 ℃,证明氧化石墨烯的加入提高了复合材料的热稳定性.

| [1] | 黄安平, 朱博超, 贾军纪, 等. 超高分子量聚乙烯的研发及应用[J]. 高分子通报, 2012 (4) : 127 –132. HUANG Anpingl, ZHU Bochao, JIA Junji, et al. Research progress and application of ultra high Molecular weight polyethylene[J]. Polymer Bulletin, 2012 (4) : 127 –132. |

| [2] | 何春霞, 顾红艳. 不同材料填充超高摩尔质量聚乙烯复合材料的力学性能分析[J]. 塑料工业, 2002, 30 (5) : 29 –31. HE Chuanxia, GU Hongyan. Analysis of mechanical properties of UHMWPE composites filled with different filler[J]. China Plastics Industry, 2002, 30 (5) : 29 –31. |

| [3] | 龚国芳, 漆宗能, 杨华勇. 两类高岭土填充UHMWPE基复合材料及其摩擦磨损特性[J]. 复合材料学报, 2002, 19 (6) : 82 –86. GONG Guofang, Qi Zongneng, YANG Huayong. Two kinds of kaolin filled uhmwpe composites and their tribological behaviors[J]. ACTA Materiae Compositae Sinica, 2002, 19 (6) : 82 –86. |

| [4] | HUANG Xiao, QI Xiaoying, BOEYAB Freddy, et al. Graphene-based composites[J]. Chem Soc Rev, 2012, 41 : 666 –686. DOI: 10.1039/C1CS15078B |

| [5] | BOLOTIN K I, et al. Ultrahigh electron mobility in suspended graphene[J]. Nat Mater, 2007, 6 (3) : 183 . DOI: 10.1038/nmat1849 |

| [6] | BALANDIN A B, SUCHISMITA G, BAO W Z, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Lett, 2008, 8 (3) : 902 . DOI: 10.1021/nl0731872 |

| [7] | 苏鹏, 郭慧林, 彭三, 等. 氮掺杂石墨烯的制备及其超级电容性能[J]. 物理化学学报, 2012, 28 (11) : 2745 –2753. SU Peng, GUO Huilin, PENG San, et al. Preparation of nitrogen-doped graphene and its supercapacitive properties[J]. Acta Phys Chim Sin, 2012, 28 (11) : 2745 –2753. |

| [8] | YANG KAI, FENG Liangzhu, AN SHI Xiaoze, et al. Nano-graphene in biomedicine:theranostic applications[J]. Chem Soc Rev, 2013, 42 (530) : 26 . |

| [9] | ZHANG Y B, et al. Experimental observation of quantum Hall effect and Berry's phase in graphene[J]. Nature, 2005, 438 : 201 . DOI: 10.1038/nature04235 |

| [10] | WILLIAS J R, DICARLO L, MARCUS C M. Quantum hall effect in a gatecontrolled p-n junction of graphenen[J]. Science, 2007, 317 : 638 . DOI: 10.1126/science.1144657 |

| [11] | DAHN J R, ZHENG T, LIU Y, et al. Mechanisms for lithium insertion in carbonaceous materials[J]. Science, 1995, 270 (5236) : 590 . DOI: 10.1126/science.270.5236.590 |

| [12] | 任鹏刚. 石墨烯及石墨烯基复合材料研究进展[J]. 中国印刷与包装研究, 2012, 4 (3) : 1 –9. REN Penggang. Research progress of graphene and graphene-based nanocomposition[J]. China Printing and Packaging Study, 2012, 4 (3) : 1 –9. |

| [13] | WEI Kunli, YU Junyang. The reduction of graphene oxide by elemental copperand its application in the fabrication of grapheme supercapacitor[J]. J Solid State Electr-ochem, 2014, 18 : 1621 –1626. DOI: 10.1007/s10008-014-2391-5 |

| [14] | 陈元锋.氧化石墨烯增强超高分子量聚乙烯复合材料的性能研究[D].兰州:兰州理工大学, 2012: 22-23. |

| [15] | MARCUS K, ALLEN C. The sliding wear of ultra high molecular weight polyethylene[J]. Aqueous Environment Wear, 1994, 178 : 17 –18. |

2016, Vol. 24

2016, Vol. 24