金属微喷熔滴沉积(metal micro-spray and droplet deposition,MMSDD)技术与目前主流的3D打印技术如SLS、SLM、LCD、EBM技术相比,具有设备成本低及原材料好获取等优点,在复杂金属构件制备、电子封装及结构功能一体化制造等领域具有广泛的应用前景[1-3].金属微喷熔滴沉积技术是由美国麻省理工学院(MIT)与美国加州大学欧文分校(UCI)在20世纪90年代初提出的.此后,美国东北大学高级材料处理实验室、美国橡树岭国家试验室、美国Microfab公司、加拿大多伦多大学、日本大阪大学对该技术进行了深入研究,主要研究工作包括锡铅合金、铜、铝及铝合金等金属熔滴沉积过程控制和金属简单构件的喷射成形等[4-9].美国Microfab公司研究了金属微喷熔滴沉积技术在电子、光学、生物领域的运用,并成功实现了商业运作,但其研究还只是面向低熔点金属锡铅合金或非金属材料熔滴的微喷沉积[10].加拿大多伦多大学的研究者研究了金属微小零件3D打印技术[11-12],此技术利用脉冲气压微喷原理,使低熔点锡/铅金属熔化后在一个气动脉冲的作用下,喷射形成一个直径100~300 μm的铅或锡金属熔滴,通过熔滴的逐层堆积可实现毫米级的微型零件打印[13],但成形制件仍局限为一些简单零件.

国内, 北京有色金属研究总院复合材料中心为了探讨低熔点合金在电子封装上的应用,试验研究了金属喷射断裂的规律,并制备了无铅焊料(Sn-4.0Ag-0.5Cu)均匀颗粒[14];天津大学理学院研究了均匀金属合金粉末的制备方法,并对铅锡合金颗粒的异质成核及其冷却凝固行为进行了建模预测[15];西北工业大学[16-17]将金属熔滴沉积成形装置位于无氧环境中,采用理论和实验方法, 研究使用脉冲气压金属熔滴的形成机制,并使用均匀铝熔滴沉积成形制件,其长度约为11 cm.成形时,制件的沉积速率约为10 000~20 000颗/s,由于沉积金属熔滴热量的不断积累,其凝固、冷却的时间也逐渐地增加,从而导致沉积过程中金属熔滴层间过度重熔、金属液体溅射等现象,沉积制件上端尺寸较下端大几毫米,形状精度不高.近年来,西安交通大学快速成形工程中心也对均匀金属熔滴喷射成形技术,如均匀金属熔滴喷射、断裂、沉积变形[18-20]机理和均匀金属熔滴的控制与检测方法[21]等方面展开了理论与试验研究,并成形出金属薄壁/实体零件以及采用“双喷头”结构成形出具有悬垂嵌套结构构件.

由于熔融金属容易氧化,表面张力大,液体粘度与水相当、难控制等特点,与非金属材料沉积成形有很大差异.所以目前研究都停留在成形一些简单形状零件.本文的研究是针对一些具有悬垂嵌套结构零件的金属熔滴沉积工艺控制难题而提出的,有很重要的现实意义.

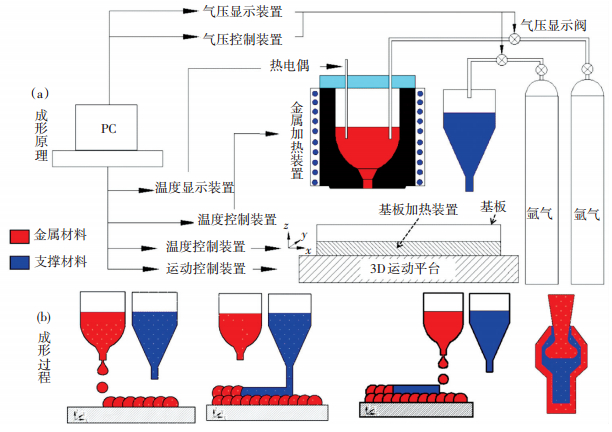

1 工艺原理双喷头由金属喷头和支撑喷头组成,具体原理如图 1(a)所示.金属喷头的主要作用是将其内部熔融金属在喷射压力作用下通过喷嘴喷出,喷出的材料按照切片数据层层粘结、固化,按照预定程序不断地进行,最终获得实体.在成形具有悬垂嵌套结构的零件时,悬臂/空腔部分由于无法直接成形,需要添加不同于主体成形的支撑部分,这点与其他金属3D打印成形方法不同.此工艺要求支撑材料具有一定的耐金属高温性能,并在成形过程中能支撑住金属熔体冲击作用力和后续支撑材料重力.支撑材料还需要具有良好的流动性及易去除性能.将金属放入密闭坩埚内,利用电磁感应进行加热,待加热熔化后,在喷射压力作用下进行喷射沉积成形.支撑材料根据比例配制好装入储料桶内,在一定的气体压力下挤出.根据成形零件结构,控制不同材料成形.

|

图 1 双喷头成形原理示意图 Figure 1 Schematic diagram of double nozzle forming principle |

根据金属微喷熔滴沉积的工艺特点,系统必须对具有悬垂嵌套结构特征零件三维CAD模型做支撑处理,否则在分层制造过程中,当上层截面大于下层截面时,上层截面的多出部分将会出现悬空,从而使截面部分发生塌陷或变形,影响成形零件的成形精度,甚至不能成形.零件在分层成形过程中,先成形第一层,第二层成形过程中出现空腔,在空腔中用支撑材料成形,零件部分用金属熔滴沉积成形,直至成形完成,成形后去除支撑材料,取出工件,工艺过程完成,如图 1(b)所示.

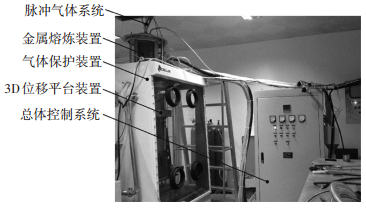

开发的金属喷射熔滴沉积成形试验装置如图 2所示,金属材料通过熔炼装置熔化后,由喷嘴喷出,在脉冲压力作用下形成均匀熔滴,沉积在3D位移平台上.为防止氧化,整个沉积过程全部置于充满氩气的手套箱密封环境中,通过手套箱侧面的航空插头将各路控制信号输入相对应的子系统实现控制.

|

图 2 金属微喷熔滴沉积成形试验装置 Figure 2 Experimental device of metal micro spray droplet deposition |

石膏型浆料具有适当的流动性,其热分解起始温度在1 300 ℃左右,多被用作浇注金属的模具,主要原因是石膏具有很好的复印性、易剥离性,并且成形零件的尺寸精度和表面质量较好.当成形零件尺寸 < 25 mm时,尺寸偏差为±0.12 mm,这些技术指标能部分满足金属熔滴沉积成形支撑的技术要求,使用石膏作为支撑的另一个主要原因是其成本很低,适于大规模应用.经前期大量试验表明,石膏浆料易沉淀,即在金属熔滴沉积成形前浆料易在喷头内沉积造成喷头堵塞.为解决这一问题,采用光固化树脂与石膏按照一定比例混合制成的浆料,该混合浆料中还添加有陶瓷粉、细砂子等辅助材料.各组分配比及成形挤出性能见表 1.

| 表 1 支撑材料成分配比与挤出性能 Table 1 Composition ratio and extrusion performance of supporting materials |

从表 1可以看出:石膏加水后迅速沉积,加水会延长沉积时间,但降低了成形强度;将石膏、陶瓷及砂子通过UV树脂拌成浆料后,挤出性能较好,在金属熔滴沉积成形时具有好的表面保持性,成形强度足够.方案3、4、5均可行.方案6石膏、砂子和水成形强度很高,但沉积速度快,难挤出.

2.2 支撑材料稳定性能测试方案3、4、5通过金属熔滴喷射沉积试验,放置12 h后,根据不同方案的结果对比,方案3和方案4有存在部分变形,方案5加入砂子后对支撑材料的变形具有抑制作用,成形特征尺寸保持性显著提高,具体变化尺寸如表 2所示.

| 表 2 不同工艺下样本方案参数变化 Table 2 Parameter variation of sample under different process |

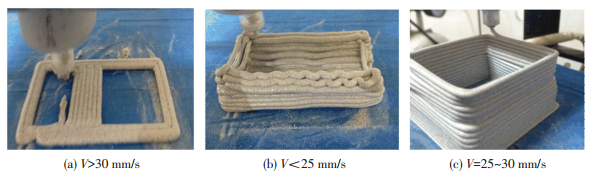

在气压0.8 MPa的条件下,选取直径为2 mm的喷嘴进行挤压成形,同时调整喷头的移动速度,测试此条件下成形出丝材的成形性能情况.当喷头运动速度>30 mm/s时,容易出现拉断现象,如图 3(a)所示;喷头运动速度 < 25 mm/s时,容易出现丝堆积现象,如图 3(b)所示;当速度控制在25~30 mm/s时,成丝效果较好,如图 3(c)所示.

|

图 3 喷头运动速度对支撑材料成形性能影响 Figure 3 Effect of nozzle velocity on the forming performance of support materials |

金属微喷熔滴沉积技术在成形零件过程中,直接依靠沉积熔滴自身的热量与沉积基体在结合界面处发生局部重熔,实现熔滴间的冶金结合,可有效减少类似激光等高能量源成形时熔池对成形制件性能的影响;同时,由于沉积熔滴直径较小,其冷却与凝固速度较快,使得成形零件的组织较为细小均匀,可有效提高成形制件的力学性能.通过添加支撑材料,采用“双喷头”结构可以成形具有一定内部特征(嵌套/悬垂)的零件.因此,该技术是一种极具发展潜力的金属3D打印成型新技术,对其进行深入系统的研究,将具有重大的学术价值和广阔的应用前景.

3.1 成形表面精度影响根据金属微喷熔滴沉积的工艺特点,系统必须对空腔或悬空结构的空腔零件三维CAD模型做支撑处理,否则在分层制造过程中,当上层截面大于下层截面时,上层截面的多出部分将会出现悬空,从而使截面部分发生塌陷或变形,影响成形零件的成形精度,甚至不能成形,如图 4(a)所示的金属材料成形的制件,需要在零件底部添加支撑,使金属材料和支撑材料分层沉积.可以看出,与支撑材料的接触表面比金属熔滴成形的自由表面,其表面精度有很大提高,如图 4(b)、4(c)所示.

|

图 4 金属材料和支撑材料分层沉积成形表面 Figure 4 Forming surface of metal materials and support materials: (a) Layered deposits between metal materials and support materials; (b) Free surface of metal deposition; (c) Supporting surface of contact |

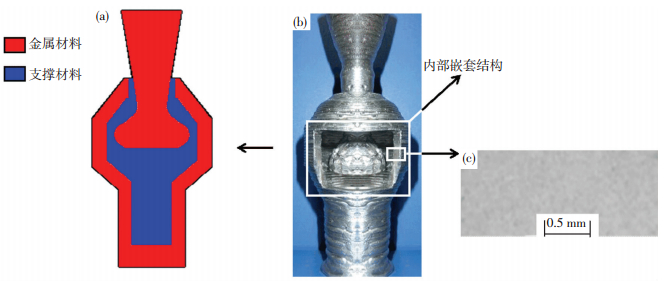

在零件分层成形过程中,空腔中用支撑材料成形,制件部分用金属熔滴沉积成形,本试验采用Sn63-Pb37成形金属制件,其物性参数及成形参数分别见表 3和表 4,分层切片厚度为1 mm.此制件是具有内部结构的制件,如图 5(a)所示.成形后去除支撑材料,取出工件,工艺过程完成,成形零件如图 5(b)所示.

| 表 3 Sn63-Pb37合金熔滴物性参数 Table 3 Physical parameters of Sn63-Pb37 alloy droplets |

| 表 4 沉积成形试验工艺参数 Table 4 Process parameters of deposition forming test |

|

图 5 沉积成形出的具有内部嵌套结构制件 Figure 5 Structure of the parts with internal nesting: (a) The internal structure of part; (b) The forming part; (c) Local internal quality |

为了能看到成形零件的内部结构,将其剖开小口并放大,如图 5(c)所示,在断面处的内部组织没有孔隙,如图 5(d)所示.可见,利用双喷头成形制件内部质量好.

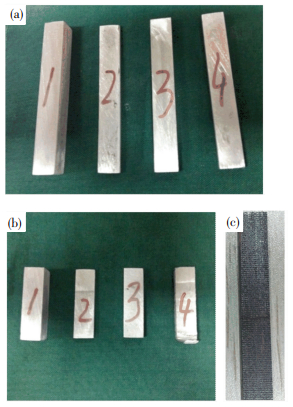

3.3 机械性能测试采用表 4的试验参数,对单道/多道沉积薄壁零件进行了平行于扫描路径和垂直于扫描路径方向的拉伸性能的测试.水平和垂直方向的试样分别从图 6(a)和6(b)所示的薄壁件上用线切割切取,并用砂纸打磨试样表面.原来铸件线切割试件如图 6(c)所示.

|

图 6 拉伸试验试样 Figure 6 Tensile test specimens: (a) Parallel to the scanning path; (b) Perpendicular to the scanning path; (c) The original casting |

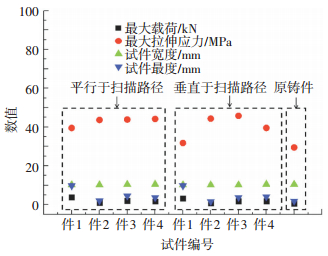

拉伸试验在INSTRON1195电子拉伸试验机上进行.在室温条件下,加载速率为1 mm/s.表 5为不同成形试件拉伸机械性能的比较,其中,试件1-4分别为沉积四层、三层、二层和一层制件.图 7为不同成形方式下试件拉伸机械性能比较示意图.由表 5及图 7可以看出,成形的制件在平行于扫描路径方向上的最大载荷略大于同种工艺成形垂直方向的最大载荷,都大于原铸件.

| 表 5 不同成形试件拉伸机械性能的比较 Table 5 Comparison of different forming specimen tensile mechanical properties |

|

图 7 不同成形方式试件拉伸机械性能比较示意图 Figure 7 Tensile mechanical properties of forming specimen obtained by different ways |

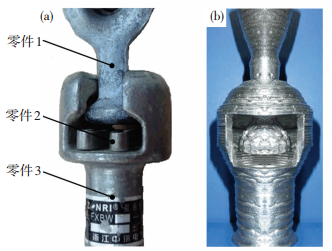

传统的制造工艺无法一次成形的结构件,须由多单件组成,如图 8(a)所示,该结构件由3个零件组装而成,这使得安装工艺和工序多重化和复杂化.而采用“双喷头”3D打印沉积成形技术最大的优点是可以实现复杂构件的一次成形,根据制件的成形结构要求,打印构件如图 8(b)所示.这样可以创新制造若干新产品来替代传统的多部件,同时使安装工艺、工序简单化,工程施工省时省力,降低人力物力,具体比较见表 6.

|

图 8 传统成形与“双喷头”沉积成形出的具有内部嵌套结构件比较 Figure 8 Comparison of traditional forming (a) and "double nozzle" deposition forming (b) with internal nested structure |

| 表 6 传统成形与“双喷头”沉积成形比较 Table 6 Comparison of traditional forming and "double nozzle" deposition |

成形如图 8所示的具有嵌套结构构件,采用传统方式成形需要7~8 min,但需要开模.从设备寿命分析,传统成形设备寿命平均在15~18年,生产期间人工操作,作业环境恶劣,安全系数低.3D打印设备的使用寿命也均在10年以上,生产环境好.采用“双喷头”沉积成形,图纸可以快速变成实体的东西,直接生产,生产效率为(21±0.36) min/件,如果加上坯料的准备时间,总时间应该为(33±0.5) min.大批量生产时,可以设计多个喷头,经过前面介绍,其机械性能优于铸件,并实现计算机控制自动化生产,安全系数高.特别是紧急抢修过程中急需的配件,通过原件3D扫描即可实现创新设计,效率高,大幅降低电力金具的储存、管理、损耗及运输等成本,经济效益及社会效益显著,具体如表 6所示.

5 结论利用3D打印金属微喷熔滴沉积成形试验平台,在金属微喷熔滴沉积机理研究基础上,针对悬垂嵌套结构,采用“双喷头”3D打印金属熔滴沉积技术来成形,研制出一种新型支撑材料,通过控制金属喷头和支撑喷头的工艺参数可以一次成形出由若干个部件组合才能实现的功能件.

1) 将石膏、陶瓷及砂子通过UV树脂拌成浆料后,挤出性能较好,在金属熔滴沉积成形时具有好的表面保持性,成形强度足够.在气压0.8 MPa的条件下,选取直径2 mm的喷嘴进行挤压成形,同时调整喷头的移动速度,测试此条件下成形出丝材的成形性能情况.当喷头运动速度>30 mm/s时,容易出现拉断现象;喷头运动速度 < 25 mm/s时,容易出现丝堆积现象;在速度控制在25~30 mm/s时,成丝效果较好.

2) 提出了双喷头协同工作来进行带有悬垂嵌套结构件的打印,零件在成形过程中,在空腔中用支撑材料成形,零件部分用金属熔滴沉积成形,直至成形完成,成形后去除支撑材料,取出工件,工艺过程完成,通过实验验证,采用双喷头沉积成形的制件,表面精度和内部质量均优于单喷头沉积成形的简单金属制件.

3) 采用传统方式成形需要7~8 min,但需要开模.从设备寿命分析,传统成形设备寿命平均在15~18年,生产期间人工操作,作业环境恶劣,安全系数低.采用“双喷头”沉积成形,图纸可以快速变成实体的东西,直接生产,生产效率为(21±0.36) min/件,如果加上坯料的准备时间,总时间应该为(33±0.5) min.大批量生产时,可以设计多个喷头,实现计算机控制自动化生产,安全系数高.

| [1] | TURNER B N, STRONG R, GOLD S A. A review of melt extrusion additive manufacturing processes: I. process design and modeling[J]. Rapid Prototyping Journal, 2014, 20 (3) : 192–204. DOI: 10.1108/RPJ-01-2013-0012 |

| [2] | TERAKUBO M, OH J, KIRIHARA S, et al. Freeform fabrication of Ti-Ni and Ti-Fe intermetallic alloys by 3D micro welding[J]. Intermetallics, 2012, 15 (2) : 133–138. |

| [3] | HORII T, KIRIHARA S, MIYAMOTO Y. Freeform fabrication of Ti-Al alloys by 3D micro-welding[J]. Intermetallics, 2008, 16 (11/12) : 1245–1249. |

| [4] | HORII T, KIRIHARA S, MIYAMOTO Y. Freeform fabrication of superalloy objects by 3D micro welding[J]. Materials & Design, 2009, 30 (4) : 1093–1097. |

| [5] | TERAKUBO M, OH J, KIRIHARA S, et al. Freeform fabrication of titanium metal by 3D micro welding[J]. Materials Science and Engineering A, 2015, 402 (1/2) : 84–91. |

| [6] | XIONG X. A new method of direct metal prototyping: hybrid plasma deposition and milling[J]. Rapid Prototyping Journal, 2008, 14 (1) : 53–56. DOI: 10.1108/13552540810841562 |

| [7] | XIONG X, ZHANG H, WANG G. Metal direct prototyping by using hybrid plasma deposition and milling[J]. Journal of Materials Processing Technology, 2013, 209 (1) : 124–130. |

| [8] | ANDO T, CHUN J, BLUE C. Uniform droplets benefit advanced particulates[J]. Metal Powder Report, 2009, 54 (3) : 30–34. |

| [9] | LI S, WU P, ZHOU W, et al. Kinetics of heterogeneous nucleation of gas-atomized Sn-5 mass %Pb droplets[J]. Materials Science and Engineering A, 2013, 473 (1/2) : 206–212. |

| [10] | CHENG S, CHANDRA S. A penumatic droplet-on-demand generator[J]. Experiments in Fluids, 2013, 34 : 755–762. |

| [11] | STEWART X C, TIEGANG L, CHANDRA S. Producing molten metal droplets with a pneumatic droplet-on-demand generator[J]. Journal of Materials Processing Technology, 2015, 159 : 295–302. |

| [12] | FANG M, CHANDRA S, PARK C B. Experiments on remelting and solidification of molten metal droplets deposited in vertical columns[J]. Journal of Manufacturing Science and Engineering, Transactions of the ASME, 2009, 129 (2) : 311–318. |

| [13] | ORME M, SMITH R. Enhanced aluminum properties by means of precise droplet deposition[J]. ASME Journal of Manufacturing Science and Engineering, 2010, 122 : 484–493. |

| [14] | ZHANG S G, HE L J, ZHU X X, et al. Capillary wave formation on excited solder jet and fabrication of lead-free solder ball[J]. Transactions of Nonferrous Metals Society of China (English Edition), 2015, 15 (5) : 997–1002. |

| [15] | 吴萍, HIROKIF, TEIICHIA, 等. Sn-Pb合金微粒的制备和微结构[J]. 材料研究学报, 2003, 17 (1) : 92–96. WU Ping, HIROKI F, TEIICHI A, et al. Preparation and microstructure of Sn-Pb alloy particles[J]. Journal of Materials Research, 2003, 17 (1) : 92–96. |

| [16] | LUO J, QI L H, ZHOU J M, et al. Modeling and characterization of metal droplets generation by using a pneumatic drop-on-demand generator[J]. J Mater Process Technol, 2012, 212 (5) : 718–726. |

| [17] | LUO J, QI L H, ZHOU J M, et al. Study on stable delivery of charged uniform droplets for freeform fabrication of metal parts[J]. Science China Technological Sciences, 2011, 54 (7) : 1833–1840. DOI: 10.1007/s11431-011-4397-x |

| [18] | LI Suli, WEI Zhengying, DU Jun, et al. The fusion process of successive droplets impinging onto a substrate surface[J]. Journal of Appl Phys A, 2015, 120 : 35–42. DOI: 10.1007/s00339-015-9146-8 |

| [19] | LI Suli, WEI Zhengying, DU Jun, et al. A numerical analysis on the metal droplets impacting and spreading out on the substrate[J]. Journal of Rare Metal Materials and Engineering, 2015 (3) : 44–18. |

| [20] | WEI Pei, WEI Zhengying, LI Suli, et al. Splat formation during plasma spraying for 8 mol% yttria-stabilized zirconia droplets impinging on stainless steel substrate[J]. Applied Surface Science, 2014, 3 : 538–547. |

| [21] | DU Jun, WEI Zhengying, CHEN Zhen, et al. Numerical investigation of pile up process in metal microdroplet deposition manufacture[J]. Micromachines, 2014, 31 (2) : 021601–1. |

2016, Vol. 24

2016, Vol. 24