2. 西北工业大学 材料学院,西安 710072

2. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi′an 710072, China

由于弯管零件容易满足产品结构化等方面的要求,在航空、航天等高技术领域得到了广泛应用,除大量应用于气体、液体的输送管路外,也广泛用作金属结构件,以满足零件对空间和体积的需要.随着航空、航天等高技术领域的发展,对弯管的需求越来越薄壁化、加工一体化,传统的弯管件加工主要有两种方法:一种是推弯[1-2],也叫挤压弯曲,还有一种是绕弯[3-5].不管是上述哪种方法,均需要两套设备:1)将金属坯料制成直管件的设备,可以是拉拔、挤压、轧制等设备;2)将直管绕弯或者推弯的设备.

传统的推弯和绕弯作为管材二次加工工艺已经被证明是行之有效的并被大量采用,此类工艺模具简单,工艺成熟,而且直观易学,尤其是在多维度弯曲管材时易控,可以生产出形状极其复杂的弯管件,以满足空间和工程的需要.但是,推弯和绕弯工艺有一些缺点和局限性:1)在推弯和绕弯的过程中易产生回弹、褶皱和失稳[6-8],前人采用预测回弹量、调节工艺参数和预测失稳与起皱来避免此类缺陷.但是,由于计算复杂和预测难度大且不准确,因此,此类方法很难被生产企业所掌握.2)采用推弯和绕弯成形的弯管件内应力大[9],弯管件的综合性能较差.3)采用推弯和绕弯加工的弯管件壁厚不均匀.管材弯曲变形时,弯曲部分的内弧面发生压缩变形而增厚,外弧面发生拉伸变形而变薄,增厚量的大小不影响管材的正常使用,而外壁减薄量的大小对管材的服役强度有较大的影响[10].

热挤压是先进的金属管材压力加工方法之一,挤压工艺得到的结构件的微观组织和机械性能良好[11-12],但挤出管材的直线度与挤压模具的正确设计有十分密切的关系.由于分流通道截面积误差引起的挤出管材的弯曲现象是挤压加工生产的重大缺陷,研究者往往倾向于通过精密的模具设计来避免或减小该缺陷出现的可能性,却没有一项研究利用该缺陷.挤出管材的弯曲度如果能通过设计动态的模具结构进行控制,那么即可利用这一缺陷生产出弯管件.

鉴于此,本文结合分流挤压加工管材的特点,研究提出了一种新型的通过动态调整传统分流挤压模具中分流孔内金属流量(dynamic flow control extrusion,DFCE)的方法,实现一台机器生产等壁厚高精度高强度细晶弯管件,不但彻底摆脱先用传统的挤压机、拉拔机或轧制机生产直管再将直管绕弯或推弯的两步加工方法,而且在加工过程中能实现无凹陷、凸起、褶皱、回弹等缺陷的高性能等壁弯管件厚的加工.

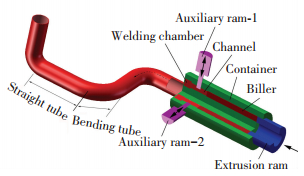

1 研究方法规则 1.1 DFCE的工作原理DFCE的工作原理如图 1所示.挤出弯管件的步骤如下:1) 在坯料腔内置入坯料,辅助挤压杆1和辅助挤压杆2置于初始位置,不伸入金属流动通道,在4个分流通道内的流量完全相等的情况下,坯料经4个分流通道进入焊合腔,并从定径带与定径孔之间的间隙挤出,挤出管材为直管;2) 当挤出到需要弯曲的位置时,启动辅助挤压杆,使其向凸模的轴线方向运动,辅助挤压杆伸进分流通道,减少了相应的分流通道内的截面积,即减少了相应的金属分流通道内的流量,管材向启动的辅助挤压杆方向弯曲,挤出弯曲管;3) 当弯曲角达到设计需要时,辅助挤压杆瞬间退回到初始位置,开始挤出直管;4) 重复执行步骤1)~3),得到一体成型多维度弯管件.图 1中,虚线为多股合金的焊合线;对标注为弯管和直管部分进行取样金相分析和性能测试.

|

图 1 DFCE挤出示意图(3/4挤压模具) Figure 1 The sketch of DFCE (3/4 of die) |

实验原料选用AZ91镁合金铸锭,其化学成分如表 1所示.为消除铸造引起的偏析,减少脆性的Mg17Al12,提高合金成分的均匀性和塑性[13-14],对AZ91镁合金空心铸棒在400 ℃下进行12 h的均匀化处理;车削成Ф92 mm×450 mm,内孔直径为Ф40 mm,作为通过动态调整传统分流挤压模具中分流孔内金属流量挤压弯管件的坯料.

| 表 1 AZ91镁合金化学成分(质量分数/%) Table 1 Chemical composition of the AZ91 magnesium alloy (mass fraction/%) |

本文研究的挤出弯管件直径为45 mm,壁厚2.5 mm,弯管件具有一个弯曲段且弯曲角为90°,内弧面的弯曲半径R为150 mm,外弧面的弯曲半径R为195 mm,采用4孔分流挤压模具,分流孔直径为Ф26 mm,辅助挤压杆直径为Ф26 mm.挤压前将坯料加热到450 ℃保温60 min,对模具和挤压筒预热到坯料温度以下50 ℃保温30 min.试验在630 t卧式挤压机上进行,挤压速度3 mm/s,在模具分流孔内涂刷石墨水剂润滑.

具体挤压杆动作为:1) 首先启动主挤压杆,以3 mm/s的挤压速度挤出直管,除去端部料头,当合格直管超过200 mm时启动辅助挤压杆2. 2) 辅助挤压杆2以大于30 mm/s的速度向模具轴线方向挤压6.15 mm停下.同时,将主挤压杆的运行速度降低至1.5 mm/s;该段弯曲部分的金属体积为39 425 mm3,结合挤压筒型腔的截面尺寸,并根据体积不变原理计算可知,主挤压杆再运行6.76 mm完成该弯曲管段的挤压.3) 将辅助挤压杆以30 mm/s退回原始位置,主挤压杆以3 mm/s的挤压速度完成直管的挤压.

1.4 实验分析方法采用GX71型金相倒置光学显微镜、KYKY-2800B型扫描电镜(SEM)、JEM-2100型透射电镜(TEM)等对挤出弯管件进行微观组织观察与分析.力学性能测试按GB/T 228-2002取样,在DWD-10万能电子力学性能实验机上进行拉伸试验,拉伸速度为1.5 mm/s;采用平均截线法多视场表征挤出弯管件的平均晶粒尺寸d (d=1.74L,L为截线长度).

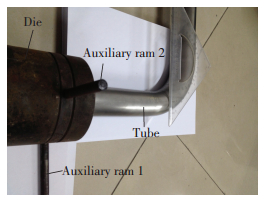

2 结果及讨论 2.1 DFCE法挤压出的弯管DFCE法所使用的模具和挤出的弯管见图 2,弯管件表面光洁无裂痕,管件表面在挤出过程中由于存在与模具上定径带处摩擦而产生细微的纹理.弯管件弯头处内外弧面无褶皱,弧面处壁厚均匀.

|

图 2 DFCE挤压AZ91镁合金弯管 Figure 2 Bending tube of DFCE of AZ91 magnesium alloy |

本文采用的DFCE分流挤压方法变形量大.在450 ℃高于镁合金的再结晶温度时,变形过程中产生棱柱面和锥面滑移面的临界切应力和基面滑移的临界切应力非常接近,可以开动全部滑移系[13].在450 ℃时,由于镁合金的回复和再结晶而造成的动态软化大于加工硬化的影响[14].因此,在挤压过程中,位错运动使大量的原始晶粒产生更多的新晶粒,使合金组织细化.

图 3(a)为铸态坯料的微观组织,可以看出,晶粒较为粗大,且有较多第二相Mg17Al12分布在基体上,呈现明显的枝晶铸造组织.

|

图 3 铸造坯料和DFCE挤压AZ91镁合金金相照片 Figure 3 Microstructure of as-cast and DFCE of AZ91 magnesium alloy: (a) As-cast; (b) Bending tube; (c) Straight tube |

图 3(b)为挤出AZ91镁合金弯管弧面处的金相组织.在弯管部分的成形过程中,各个分流通道内流过的合金量不同,当各股合金到达焊合腔时,发生自适应流动以使焊合腔内的各处压力相同,然而,由于摩擦的作用,这种自适应流动并不能达到预期效果,即不能使焊合腔内圆周方向上各处的压力仍不均匀,从而导致从定径带一周各个部位流出的合金量和流出速度不同,最终产生了弯曲.在此过程中,由于变形量的不均匀和流动方向的非轴向性,导致在定径带处产生的局部变形量较小,因而晶粒不均匀,弯管处由于变形均匀性导致有少量拉长的大晶粒,在大晶粒周围为均匀细小的再结晶晶粒,晶粒尺寸约为17.9 μm,而直管部分的晶粒尺寸为12.8 μm.因为实验温度较高,焊缝已经产生冶金结合,并发生再结晶,所以其金相组织的状态与非焊缝处无明显差别.直管部分,DFCE变形后原始基体组织全部消失,呈现出晶粒均匀细小的再结晶等轴晶粒,如图 3(c)所示,晶粒尺寸约7.9 μm.显微组织显示,在弯管和直管的合金内没有孪晶组织,因此,在此温度下,AZ91合金内有足够独立滑移系,可以均匀变形.

通过TEM验证了滑移和位错驱动作为镁合金再结晶的主要变形机制,本文研究的温度较高,在变形过程中双交滑移和攀滑移机制同时发生增殖[15].图 4为挤压AZ91镁合金管材纵断面的组织TEM照片.图 4表明,在平行于挤压方向上分布大量的位错,并且分为位错密聚集区和位错稀疏区,在位错聚集区的周围分布着稀疏的位错线.因此,在位错的增殖过程中,先形成的位错在推移过程中位错聚集区推动原始组织形成更多的位错,最终导致晶粒重排,最终导致原始组织发生全部再结晶,再结晶晶粒在变形过程中又由于外力的作用重复再结晶,在外力作用停止后,即在挤压结束后,部分正扩展的位错聚集区突然停止增殖.

|

图 4 450 ℃ DFCE变形后AZ91镁合金TEM照片 Figure 4 TEM micrographs of AZ91 magnesium alloy after DFCE at 450 ℃: (a) Lower dislocation density and higher dislocation density; (b) Dislocation group |

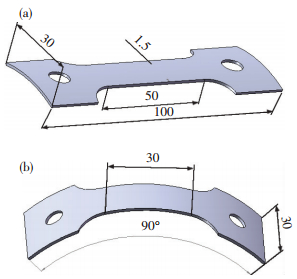

DFCE挤出弯管件上的直管部分和弯管部分均沿弯管件的中心线方向取样,参考《钢制品力学性能试验方法(ASTM) A370》,室温拉伸性能的取样如图 5所示.其中,弯曲管部分沿着弯曲管段的外弧面纵向取样,如图 5(b)所示.因此,纵向和横向的性能均能通过该方法测试得到,可以较为全面地反映挤出弯管件的力学性能.

|

图 5 拉伸测试试样的尺寸与规格 Figure 5 Specimen dimensions and gage length for tensile testing: (a) Straight tube; (b) Bending tube |

DFCE所用坯料、挤出直管部分、挤出弯管部分的室温拉伸力学性能见表 2.DFCE所用坯料、挤出直管部分、挤出弯管部分的室温拉伸试样的断口SEM形貌如图 6所示.

| 表 2 几种不同工艺制备AZ91镁合金的典型力学性能比较 Table 2 Comparison of mechanical properties of AZ91 magnesium alloys processed by different techniques |

|

图 6 AZ91镁合金拉伸断口形貌 Figure 6 SEM micrographs showing morphology of tensile fracture surface of AZ91 magnesium alloy: (a) Gasting blank; (b) Straight tube; (c) Bending tube |

对比发现,铸造坯料的拉伸试样断口呈现明显的河流花样,分析为解理断裂,如图 6所示.这是因为原始坯料的晶粒粗大,且有一定的脆性相Mg17Al12.挤出弯管件的直管部分晶粒相对均匀细小,且经过挤压变形与再结晶,成分更均匀,其拉伸断口形貌以韧窝为主.但是,在挤出的弯管外弧面上,由于变形的不均匀性,导致了拉伸性能较直管部分稍差,且断口形貌显示有少量区域呈台阶状,大部分区域为韧窝.直管部分的拉伸性能最好,其抗拉极限强度为296 MPa.

2.4 DFCE挤出弯管动态流量控制方式通过测量不同辅助挤压杆挤压量挤出的弯管件发现,挤出的弯管件的曲率半径与辅助挤压杆的挤压量成反比关系.挤压量与内、外弧面的曲率半径的关系如表 3所示.在辅助挤压杆挤压量超过6.65 mm时,在内弧面出现了裂纹;当挤压量达7.15 mm时,在弯管件的内外弧面均出现了裂纹,这可能是由于严重的流动不均匀造成的.

| 表 3 辅助挤压杆的挤压量与内、外弧面的曲率半径的关系 Table 3 Relationship of auxiliary ram distance and curvature radius of extrados and intrados |

1) 本文提出了一种新型的通过动态调整分流挤压模具中分流孔内金属流量的方法,挤出了弯管件,实现一台机器制造三维弯曲管件;挤出合金具有各部位变形均匀、晶粒细小等特点,弯管和直管部位的晶粒尺寸分别细化至17.9和12.8 μm.

2) DFCE挤压变形可显著地提高AZ91镁合金的机械性能.直管部分室温拉伸强度和屈服强度分别由217和134 MPa提高到296和179 MPa,延伸率由12.9%提高到26.2%;弯管部分室温拉伸强度和屈服强度分别由217和134 MPa提高到274和178 MPa,延伸率由12.9%提高到21.4%;坯料和挤出合金的拉伸断口分别呈现为准解理断裂和韧窝断裂的特征.

3) DFCE挤压变形可通过调节辅助挤压杆的挤压量来调整弯管件的曲率,挤出的弯管件的曲率半径与辅助挤压杆的挤压量成反比关系.且挤压量过大时弯管处出现裂纹.

| [1] | 郭训忠, 陶杰, 唐巧生, 等. TA1-Al双金属复合管冷推弯模拟及试验[J]. 中国有色金属学报, 2012, 22 (4) : 1053–1062. GUO Xunzhong, TAO Jie, TANG Qiaosheng, et al. Cold push-bending simulation and experiment on TA1-Al bimetallic clad tube[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (4) : 1053–1062. |

| [2] | 王甲安, 李剑平, 李建, 等. 600MW超临界机组SA-213TP347H高温再热器频繁爆管原因探究[J]. 材料热处理学报, 2015, 36 (Suppl 1) : 122–127. WANG Jiaan, LI Jianping, LI Jian, et al. Failure analysis of tube-burst of SA-213TP347H high-temperature reheater of 600 MW supercritical unit[J]. Transactions of Materials and Heat Treatment, 2015, 36 (Suppl 1) : 122–127. |

| [3] | PHAM C H, THUILLIER S, MANACH P Y. Twisting analysis of ultra-thin metallic sheets[J]. Journal of Materials Processing Technology, 2014, 214 : 844–855. DOI: 10.1016/j.jmatprotec.2013.12.006 |

| [4] | MEGHARBEL A E, NASSER G A E, DOMIATY A E. Bending of tube and section made of strain-hardening materials[J]. Journal of Materials Processing Technology, 2008, 203 : 372–380. DOI: 10.1016/j.jmatprotec.2007.10.078 |

| [5] | XUE X, LIAO J, VINCZE G, ET A L. Modelling of mandrel rotary draw bending for accurate twist springback prediction of an asymmetric thin-walled tube[J]. Journal of Materials Processing Technology, 2015, 216 : 405–417. DOI: 10.1016/j.jmatprotec.2014.10.007 |

| [6] | LIAO J, XUE X, LEE M G, et al. On twist springback prediction of asymmetric tube in rotary draw bending with different constitutive models[J]. International Journal of Mechanical Sciences, 2014, 89 : 311–322. DOI: 10.1016/j.ijmecsci.2014.09.016 |

| [7] | ZHAO G Y, LIU Y L, DONG C S, et al. Analysis of wrinkling limit of rotary-draw bending process for thin-walled rectangular tube[J]. Journal of Materials Processing Technology, 2010, 210 : 1224–1231. DOI: 10.1016/j.jmatprotec.2010.03.009 |

| [8] | YANG H, YAN J, ZHAN M, et al. 3D numerical study on wrinkling characteristics in NC bending of aluminum alloy thin-walled tubes with large diameters under multi-die constraints[J]. Computational Materials Science, 2009, 45 : 1052–1067. DOI: 10.1016/j.commatsci.2009.01.010 |

| [9] | LI H, YANG H, ZHAN M, et al. A new method to accurately obtain wrinkling limit diagram in NC bending process of thin-walled tube with large diameter under different loading paths[J]. Journal of Materials Processing Technology, 2006, 177 : 192–196. DOI: 10.1016/j.jmatprotec.2006.03.191 |

| [10] | LI H, YANG H, SONG F F, et al. Springback characterization and behaviours of high-strength Ti-3Al-2.5V tube in cold rotary draw bending[J]. Journal of Materials Processing Technology, 2012, 212 : 1972–1987. |

| [11] | 胡渊蔚, 吉泽升, 徐宇鹏. 挤压比对Al-Cu-Mg-Ag-Er合金线材组织及性能影响[J]. 材料热处理学报, 2015, 36 (2) : 49–54. HU Yuanwei, JI Zesheng, XU Yupeng. Effects of extrusion ratio on microstructure and properties of Al-Cu-Mg-Ag-Er alloy wire[J]. Transactions of Materials and Heat Treatment, 2015, 36 (2) : 49–54. |

| [12] | WU Y P, ZHANG X M, DENG Y L, et al. Effect of secondary extrusion on the microstructure and mechanical properties of a Mg-RE alloy[J]. Materials Science and Engineering: A, 2014, 616 : 148–154. DOI: 10.1016/j.msea.2014.08.022 |

| [13] | ZENG R, CHIU Y, JONES I P. Characterisation of nano-sized Al-Mn-(Mg) particles in AZ91 and their effect on Mg17Al12 precipitation[J]. Journal of Alloys and Compounds, 2013, 579 : 34–38. DOI: 10.1016/j.jallcom.2013.04.179 |

| [14] | AMIR E B, MEHRJOO H, NAMI B. The effect of Ca and RE elements on the precipitation kinetics of Mg 17 Al 12 phase during artificial aging of magnesium alloy AZ91[J]. Materials Science and Engineering A, 2011, 528 : 5018–5024. DOI: 10.1016/j.msea.2011.03.022 |

| [15] | 石磊, 李继文, 李永兵, 等. 等通道转角分流模挤压AZ31镁合金管材[J]. 材料热处理学报, 2010, 31 (6) : 106–101. SHI Lei, LI Jiwen, LI Yongbing, et al. AZ31 magnesium alloy tube prepared by equal channel angular pressing[J]. Transactions of Materials and Heat Treatment, 2010, 31 (6) : 106–101. |

2016, Vol. 24

2016, Vol. 24