Ni-Fe合金箔是优良的软磁材料[1],具有良好的装饰防护性和磁屏蔽性能.随着现代电子高科技产业的迅速发展,对软磁箔材的需求量也在日益扩大.目前,可以工业化生产制备Ni-Fe合金箔的方法主要有熔铸轧制法、急冷法和电沉积法.其中,熔铸轧制法工艺流程复杂,能耗高,生产成本高;急冷法虽然可以得到性能良好的非晶箔材,但产品宽幅小,使得产品规格受限,限制了其推广应用;电沉积法[2-4]制备合金箔工艺简单,能耗低,产品一次成型,可连续化生产,产品宽幅可达1 300 mm,产品规格几乎不受限制,且具有越薄产品成本越低的特点[5],因而越来越受到关注.

电沉积Ni-Fe合金具有纳米晶组织,会表现出超顺磁性,但纳米晶限制了晶粒内部位错的产生和储存进而导致塑性降低[6-7],此外,电沉积材料的弹性模量偏低[8],热稳定性[9-10]相对较差,这些不足限制了其应用范围.而合适的热处理工艺可以解决上述问题,热处理可以通过控制材料的组织和结构来改善材料的目标性能.

目前,国内外对热处理改善电沉积纳米晶合金箔的物理性能做了大量研究[11-14],Li等[7]通过低温热处理让纳米晶适度生长,可在一定程度上改善电沉积Ni-Fe合金箔机械性能和热稳定性.董虎林[14]通过高温热处理使电沉积Ni-Fe合金晶粒长大,晶粒尺寸在微米级时软磁性能降低,在1 150 ℃热处理后软磁性能强于原始电沉积试样.但目前关于高温热处理对电沉积Ni-Fe合金箔机械性能影响的研究较少.为此,本文将研究电沉积Ni-Fe合金箔在热处理过程中组织结构的演变规律,并探讨热处理后组织结构变化对力学性能的影响,以期对根据材料用途获得需要的力学性能具有一定的指导和参考意义.

1 实验 1.1 电沉积Ni-Fe合金箔试样采用河北某厂工业化生产的电沉积Ni-Fe合金箔,产品为50 μm厚,25 cm幅宽的卷带,其化学成分(质量分数,%)为:50.03 Ni,0.015 Mn, < 0.005 Al, < 0.005 P,0.042 S,0.0042 N和余量Fe.

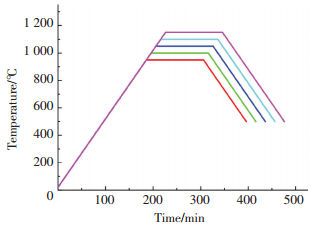

1.2 热处理方法热处理主体设备为开启式真空管式炉.首先将卷绕在刚玉管上的试样放入管式炉的恒温带,试样以300 ℃/h分别升温至950、1 000、1 050、1 100和1 150 ℃,保温2 h,然后以300 ℃/ h冷却至500 ℃,随炉冷却至室温后取出.其热处理工艺温度-时间曲线如图 1所示.

|

图 1 不同退火温度的热处理工艺温度-时间曲线图 Figure 1 Temperature/time profiles of heat treatment processes |

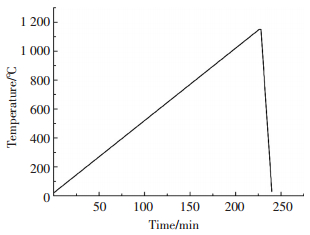

为了深入理解热处理过程中晶粒组织演变规律,本文通过高温热台系统对晶粒长大过程进行原位在线观测,试样以5 ℃/min从室温升温至1 150 ℃,保温2 min,然后以100 ℃/min冷却至室温.其热处理温度-时间曲线如图 2所示.

|

图 2 高温热台进行原位在线观测实验的温度-时间曲线图 Figure 2 Temperature/time profile of the heat treatment process conducted by the high temperature thermo-stage microscope |

利用扫描电子显微镜观测Ni-Fe合金箔的微观组织形貌;用Image pro plus软件统计合金箔的平均晶粒尺寸;采用配有金相显微镜的高温热台原位在线观测连续升温过程的晶粒组织;用日本玛柯MXP21-VAHF型X射线衍射仪(XRD)进行箔的结构检测;利用配备有BRUKER EBSD系统的电子扫描电镜进行电子背散射衍射(EBSD)微观取向分析;在WDW 3020电子万能实验机上进行力学性能检测.

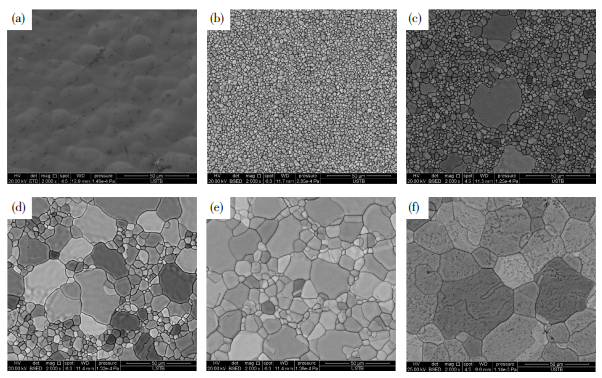

2 结果与讨论 2.1 退火温度对电沉积Ni-Fe合金微观组织的影响图 3和图 4分别为950~1 150 ℃保温2 h后电沉积Ni-Fe合金表面和截面组织形貌.对比分析可以看出,随着退火温度升高,合金箔组织经历了细晶组织,细晶+异常长大晶粒组织和粗晶组织的演变过程.

|

图 3 不同退火温度保温2 h后Ni-Fe合金箔表面形貌 Figure 3 Surface morphology of Ni-Fe alloy foil after annealing at different temperatures for 2 h:(a) Original sample; (b) 950 ℃; (c) 1 000 ℃; (d) 1 050 ℃; (e) 1 100 ℃; (f) 1 150 ℃ |

|

图 4 不同退火温度保温2 h后Ni-Fe合金箔截面形貌 Figure 4 Section morphology of Ni-Fe alloy foil after annealing at different temperatures for 2 h: (a) Original sample; (b) 950 ℃; (c) 1 000 ℃; (d) 1 150 ℃ |

图 3(a)为未经热处理的合金箔表面形貌,可以看出,试样表面有一些微凸的小鼓包,由于电沉积金属的晶粒属于纳米级范畴,因此,表面看不到明显的晶界.将试样沿截面腐蚀后呈现层状组织,局部放大后可以看出层间距约100 nm,如图 4(a)所示.950 ℃热处理后的试样表面和截面的晶粒细小且组织均匀,如图 3(b)和图 4(b)所示.1 000 ℃退火后,试样中绝大多数晶粒均匀细小,但局部区域出现异常长大的晶粒,其晶粒尺寸远大于周围晶粒,异常长大的晶粒晶界不规则,且与周围小晶粒之间的晶界差参不齐,如图 3(c)和图 4(c)所示.1050~1 100 ℃退火后,大晶粒的晶界开始规则化,小晶粒数量急剧减少.1 150 ℃退火后,试样的平均晶粒尺寸进一步增加,组织均匀性有所好转,晶界间的夹角大多接近120°,如图 3(f)和图 4(d)所示.

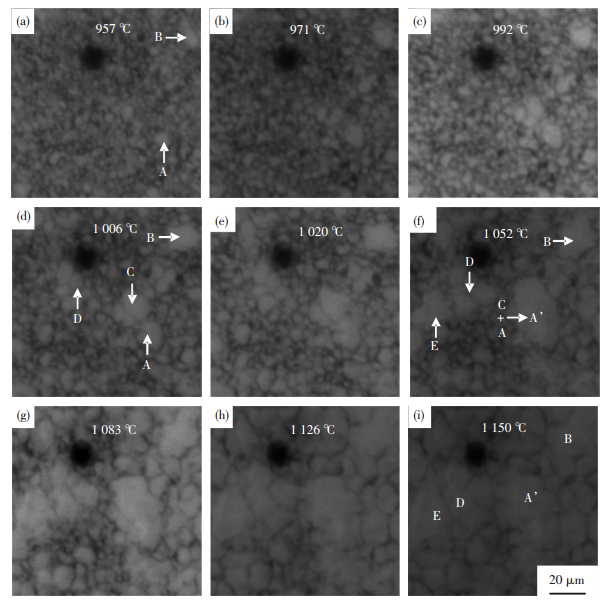

2.2 原位在线观测电沉积Ni-Fe合金晶粒演变过程图 5为同一倍率下电沉积Ni-Fe合金箔在升温过程中晶粒组织演变过程,分析可以发现,热处理后大晶粒A、B、C、D和E都是通过晶界迁移以及晶粒间互相合并形成的.热处理初期晶粒A和B的晶界更容易迁移从而吞并周围细小晶粒形成尺寸较大的晶粒.晶粒A在晶界迁移长大过程中遇到与其尺寸相近的晶粒C,晶粒A和C合并在一起形成更大的晶粒A′,此时由于具有尺寸优势, 细小晶粒更容易被其吞并导致晶粒进一步长大.晶粒D和E都是在较高温度下形成的,说明随着退火温度升高,晶界开始变活跃,之前不容易长大的晶粒可以发生合并长大.当较大晶粒周边区域内的细小晶粒被完全吞并后,此时大晶粒之间晶粒尺寸不占绝对优势,很难互相吞并,如晶粒D和E所示,而大晶粒遇到尺寸较小的晶粒则可以通过晶界迁移的方式进一步长大.

|

图 5 原位在线观测晶粒组织演变形貌图 Figure 5 Constitution diagram of the evolution of grain microstructure with different annealing temperatures |

图 6为不同退火温度保温2 h后试样的XRD谱图,可以看出原始试样主要存在(111)和(200)衍射峰,伴随着少量的(311)峰,且衍射峰较宽.说明电沉积合金箔中晶粒取向主要以(111)面和(100)面的晶粒取向为主,且晶粒非常细小,达到纳米级.热处理后合金箔试样的晶粒长大,衍射峰变窄尖,同时随着退火温度的升高(111)衍射峰强度增强,(200)衍射峰强度变弱.1 150 ℃退火后,合金箔的(200)衍射峰几乎完全消失,TC (111)几乎为100%,说明(111)晶面完全择优.

|

图 6 不同温度退火后试样的XRD谱图 Figure 6 XRD patterns of alloy foils after heat treatment at different temperatures |

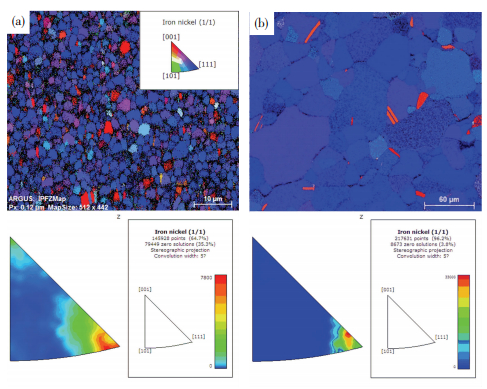

为了进一步分析晶粒取向的分布情况,对热处理后的合金箔试样进行电子背散射衍射(EBSD)微观取向分析.图 7为试样的IPF (Z)图,表征垂直合金箔表面方向的晶体取向.由图 7(a)中反极图可以看出,在950 ℃退火2 h后的试样,[111]极密度强度较高,[100]极密度强度较弱,说明{111}晶面的晶粒集中度较高.从图 7(b)中反极图可以看出, 1 150 ℃退火2 h后的试样,[111]极密度强度增强,[100]极密度非常微弱,说明{111}晶粒择优长大.

|

图 7 不同温度退火后合金箔试样的EBSD取向成像图和反极图 Figure 7 EBSD orientation mapping and inverse pole figure after annealing at different temperatures:(a) 900 ℃; (b) 1 150 ℃ |

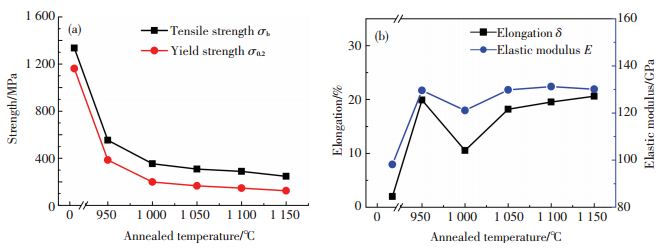

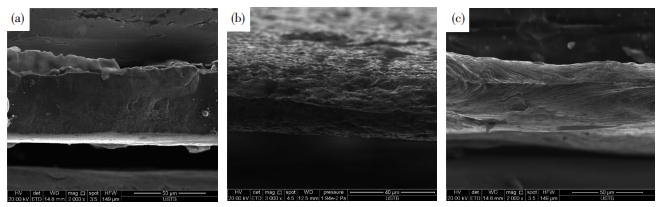

图 8(a)为抗拉强度和屈服强度随退火温度的变化趋势图,可以看出,未经热处理的试样强度很高, σb达到1 335 MPa,σ0.2为1 161 MPa,但延伸率低于2%,弹性模量仅为98 GPa.这是由于电沉积合金箔具有纳米晶组织,晶界面积大,晶界强化显著使得强度很高,但由于晶粒尺寸太小,在形变过程中位错萌生困难导致塑性很差,从拉伸断口可以看出断面很平整,属于典型的脆性断裂,如图 9(a)所示.在950~1 150 ℃退火后,合金箔σb从553 MPa降低到246 MPa,σ0.2从386 MPa降低到125 MPa,强度降低是因为随着退火温度升高平均晶粒尺寸增大,如图 10(a)所示.根据hall-petch[15-16]公式可知,平均晶粒尺寸增加是导致强度降低的主要影响因素.

| $\sigma = {\sigma _0} + \frac{{{K_{\rm{d}}}}}{{\sqrt d }}.$ | (1) |

式中:σ为材料的屈服极限,是材料发生0.2%变形时的屈服应力σ0.2;d为平均晶粒直径; σ0为移动单个位错时产生的晶格摩擦阻力;Kd常数与材料的种类性质及晶粒尺寸有关.

|

图 8 力学性能随退火温度的变化关系 Figure 8 Mechanical properties of alloy foil versus different annealing temperatures: (a) Tensile and yield strength; (b) Elongation and elastic modulus |

|

图 9 不同温度退火保温2 h后试样的拉伸断口形貌 Figure 9 Tensile fracture morphology of Ni-Fe alloy foil after annealing at different temperatures for 2 h:(a) Original sample; (b) 950 ℃; (c) 1 150 ℃ |

|

图 10 平均晶粒尺寸(a)和不均匀因子Z(b)随退火温度变化趋势图 Figure 10 The average grain size and nonuniform factor Z versus different annealing temperatures |

延伸率在热处理后大幅度提高,说明细小晶粒和粗大晶粒都有利于塑性提高.950 ℃退火后,延伸率从2%提高到20%是因为晶粒均匀细小,形变过程中晶粒内位错与空位数量比较少,位错间的弹性交互作用也较少,应力集中程度较轻,推迟了裂纹的萌生,从拉伸断口上可以观察到细小的晶粒组织,说明断裂方式为沿晶断裂,如图 9(b)所示.在1 000 ℃退火后,试样为混晶组织,延伸率降低到10%,说明塑性还受组织均匀性的影响,为了分析组织均匀性, 引入不均匀性因子Z,即基体中最大晶粒尺寸与平均晶粒尺寸之比. 图 10(b)为不均匀因子Z随退火温度的变化趋势,可以看出1 000 ℃退火后Z值最大,达到17.3,说明组织均匀性最差,导致晶粒异常长大区域和小晶粒区域在拉伸过程中各部分变形的协调性差,容易产生应力集中导致断裂.1 150 ℃退火后,平均晶粒尺寸增大,不均匀因子Z降低到4.9,延伸率提高到20.6%,塑性改善是因为晶粒粗大,晶界的面积减少,位错能够在晶粒内部合并和运动,从拉伸断口可以看出断裂方式为解理断裂,如图 9(c)所示.

合金箔退火后,弹性模量比较稳定,从98 GPa提高到130 GP左右,增加幅度为30%以上.未经热处理的试样晶体缺陷密度高,电沉积层状结构不致密,导致弹性模量较低,而热处理后电沉积的材料变得致密,晶体缺陷少,合金箔的结合力增强,因此,弹性模量大幅度提高.此外,对于立方晶体,在[100]晶轴方向弹性模量E最小,[111]晶轴方向弹性模量最大,因此,{100}晶面晶粒减少,{111}晶面晶粒择优长大,在一定程度上也有利于弹性模量的提高.

3 结论1) 热处理过程中随着退火温度升高电沉积合金箔晶粒组织经历了细晶阶段,混晶阶段和粗晶阶段,且在晶粒长大过程中{111}晶面晶粒择优长大.

2) 热处理后随着平均晶粒尺寸增加电沉积铁镍合金箔强度降低,在细晶组织阶段σb可达553 MPa,σ0.2为386 MPa;在粗晶组织阶段σb为246 MPa,σ0.2为125 MPa.

3) 热处理后电沉积铁镍合金箔延伸率从2%提高到20%左右.细晶和粗晶组织都有利于延伸率提高,但出现混晶组织后由于组织均匀性较差会导致延伸率偏低.

4) 热处理后电沉积铁镍合金箔弹性模量提高了约30%,热处理后电沉积试样组织的致密化和晶体缺陷减少是弹性模量提高的主要原因,{111}晶面晶粒择优发展在一定程度上有利于弹性模量的提高.

| [1] | 郑鹉, 王艾玲, 陈金昌. 热处理时间对NiFe薄膜性能的影响[J]. 材料导报, 1996 (5) : 27–31. ZHENG Wu, WANG Ailing, CHEN Jinchang. Effect of annealing time on the properties of NiFe thin films[J]. Materials Review, 1996 (5) : 27–31. |

| [2] | 邓姝皓, 刘晗, 郭洁, 等. 直流电沉积纳米晶铁-镍-铬合金箔工艺、性能及其机理研究[J]. 纳米技术与精密工程, 2012, 10 (4) : 291–297. DENGShuhao, LIU Han, GUO Jie, et al. Investigation of technology, properties and mechanism for direct current electrodeposition nanocrystalline Fe-Ni-Cr alloy foil[J]. Nanotechnology and Precision Engineering, 2012, 10 (4) : 291–297. |

| [3] | GHOSH S K, DEY G K, DUSANE R O, et al. Improved pitting corrosion behaviour of electrodeposited nanocrystalline Ni-Cu alloys in 3.0 wt.% NaCl solution[J]. Journal of Alloys and Compounds, 2006, 426 (1) : 235–243. |

| [4] | 邓姝皓, 叶晓慧, 刘晗, 等. 脉冲电沉积纳米晶铁-镍-铬合金箔工艺与性能研究[J]. 稀有金属材料与工程, 2012, 41 (6) : 1101–1106. DENG Shuhao, YE Xiaohui, LIU Han, et al. Study of technology and properties for pulse electrodeposition nanocrystalline Fe-Ni-Cr alloy foil[J]. Rare Metal Materials and Engineering, 2012, 41 (6) : 1101–1106. |

| [5] | 郭占成, 刘宇星, 刘美凤, 等. 电沉积Fe、Ni基合金箔的组织形貌及磁性能[J]. 中国有色金属学报, 2004, 14 (2) : 273–279. GUO Zhancheng, LIU Yuxin, LIU Meifeng, et al. Magnetic properties and microstructure of electrodeposited Fe and Ni alloy foil[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (2) : 273–279. |

| [6] | MATSUI I, TAKIGAWA Y, UESUGI T, et al. Effect of orientation on tensile ductility of electrodeposited bulk nanocrystalline Ni-W alloys[J]. Materials Science and Engineering: A, 2013, 578 : 318–322. DOI: 10.1016/j.msea.2013.04.114 |

| [7] | LI H Q, JIANG F, NI S, et al. , Mechanical behaviors of as-deposited and annealed nanostructured Ni-Fe alloys[J]. Scripta Mater, 2011, 65 : 1–4. DOI: 10.1016/j.scriptamat.2011.03.029 |

| [8] | ABRAHAM M, HOLDWAY P, THUVANDER M, et al. Thermal stability of electrodeposited nanocrystalline nickel[J]. Surf Eng, 2002, 18 : 151–156. DOI: 10.1179/026708401225002749 |

| [9] | PETEGEM S V, ZIMMERMANN J, BRANDSTETTER S, et al. Microstructure and deformation mechanisms in nanocrystalline Ni-Fe.Part I[J]. Microstructure, Acta Materialia, 2013, 61 (15) : 5835–5845. DOI: 10.1016/j.actamat.2013.06.031 |

| [10] | KELLER C, HUG E. Hall-Petch behaviour of Ni polycrystals with a few grains per thickness[J]. Mater Lett, 2008, 62 : 1718–1720. DOI: 10.1016/j.matlet.2007.09.069 |

| [11] | 林绿波, 林兰芳, 戴品强, 等. 电沉积纳米晶Ni-Co-Fe合金镀层的热稳定性[J]. 中国有色金属学报, 2011, 21 (5) : 1087–1092. LIN LVbo, LIN Lanfang, DAI Pinqiang, et al. Thermal stability of electrodeposition nanocrystalline Ni-Co-Fe alloy coatings[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (5) : 1087–1092. |

| [12] | 苏长伟, 何凤姣. 电沉积Fe-Ni合金箔的热处理研究[J]. 功能材料, 2004, 35 (Z1) : 3062–3065. SU Changwei, HE Fengjiao. Study on heat treatment of electrodeposited Fe-Ni alloy foils[J]. Journal of Functional Materials, 2004, 35 (Z1) : 3062–3065. |

| [13] | GAO C H. Stability of electrodeposited amorphous Ni-Fe-P alloys[J]. T Nonferr Metal Soc, 2006, 16 : 1325–1330. DOI: 10.1016/S1003-6326(07)60014-4 |

| [14] | 董虎林, 郭占成, 王志. 热处理对电沉积Ni-Fe合金箔微观结构和磁性能的影响[J]. 北京科技大学学报, 2009, 31 (3) : 357–361. DONG Hulin, GUO Zhancheng, WANG Zhi. Effects of heat treatment on the microstructure and magnetic properties of electrodeposited Ni-Fe permalloy foils[J]. Univ Sci Technol Beijing, 2009, 31 (3) : 357–361. |

| [15] | KELLER C, HUG E. Hall-Petch behaviour of Ni polycrystals with a few grains per thickness[J]. Mater Lett, 2008, 62 : 1718–1720. DOI: 10.1016/j.matlet.2007.09.069 |

| [16] | FURUKAWA M, HORITA Z, NEMOTO M, et al. Microhardness measurements and the Hall-Petch relationship in an Al-Mg alloy with submicrometer grain size[J]. Acta Materialia, 1996, 44 : 4619–4629. DOI: 10.1016/1359-6454(96)00105-X |

2016, Vol. 24

2016, Vol. 24