GCr15钢是应用最广泛的高碳铬轴承钢之一.一般工况下的轴承经历的是接触疲劳载荷.然而,风机齿轮箱轴承运行中由巨风和阵风引起的瞬态载荷作用在轴承上,使其承受一定的冲击载荷,这在海上风电中尤为明显[1].但在风机齿轮箱轴承设计时并未对瞬态载荷给予重视,这是导致轴承寿命远低于设计寿命的因素之一[2].由于在失效模式和机理方面认识的分歧,对风机齿轮箱轴承的研究重点放在接触疲劳[3-7],并没有从动态冲击载荷下的失效模式角度去考虑.

在高应变率动态载荷,如高速冲压与成型、切削加工、爆炸等动态变形中材料内部局部塑性失稳而形成绝热剪切带(Adiabatic Shearing Band, ASB),这是材料动载荷下的失效模式[8-9].国内外学者对不同材料高速冲击载荷下的绝热剪切带进行了大量研究[10-14],但对GCr15钢剪切带的研究主要针对高速切削过程中形成的类似剪切带的白亮组织[15-16], 除YUE等对高应变率下GCr15动态再结晶模型的研究外[17],对其高速冲击下绝热剪切带的研究鲜有报道.

本文将采用分离式霍普金森压杆(SHPB)试验装置,对轴承钢GCr15帽形试样进行高速冲击试验,研究绝热剪切带的形成机理和晶粒细化的演变过程.

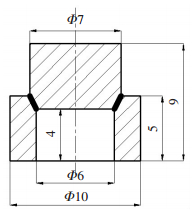

1 实验实验用材料为GCr15轴承钢,其化学成分如表 1所示.材料热处理状态为860 ℃下真空保温2 h后油淬至室温.随后在160 ℃保温2 h回火,热处理后的组织为回火马氏体组织,硬度约为680 HV.帽形试样设计尺寸如图 1所示.在室温下,以2.25 atm为子弹发射管气压对试样进行高速冲击试验后,采用光学显微镜和SEM对断裂后截面进行微观组织分析.在FEI Helios Nanolab 600i型双束扫描电镜下利用聚焦离子束(FIB)技术制备TEM样品,在Tecnai G2 F20 S-TWIN型透射电镜下观察其组织形貌.利用HVT-1000A型显微硬度计测量剪切带附近的硬度变化.

| 表 1 GCr15化学成分 Table 1 The chemical composition of GCr15 |

|

图 1 帽形试样设计尺寸 Figure 1 Dimensions of the hat-shaped specimen |

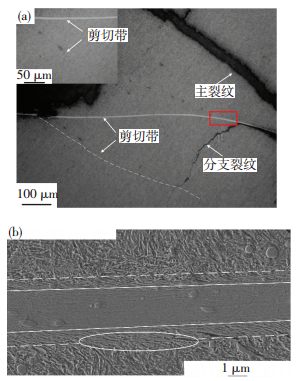

经高速冲击后,由于GCr15材料本身的高强度低塑性性能,冲击后的试样在帽与圆柱状基体交界处断裂成几块,如图 2所示.在帽形试样的交界部位发现多条绝热剪切带,其在光学显微镜下呈现白亮带,如图 3(a)所示.主裂纹在试样的帽与底的交界处形成并将两者分开,在其附近形成了如图 3(a)中所观察到的白亮带.裂纹在剪切带和基体交界处形成,扩展至一定距离后转向.其中另有一条很细的白亮带沿着近似平行于主裂纹的方向形成(图中虚线所示),并在其内部观察到扩展的裂纹,如图 3(a)左上角的局部放大图所示.由此可见,剪切带的产生伴随着裂纹的产生.理论上,剪切带的方向与冲击方向成45°,但实际观察到的剪切带并不是严格的45°,而是有一定的偏转.这是由于帽形试样交界部分所承受的力并非纯剪切状态,而是剪切和压缩的共同作用[11].

|

图 2 试样宏观断裂形貌 Figure 2 Fracture morphology of the specimens after impact |

|

图 3 帽形试样中绝热剪切带显微形貌 Figure 3 ASB morphology of the hat-shaped specimen:(a) Morphology of the ASBs under optical microscope; (b) SEM Morphology of the ASBs |

图 3(b)为高倍SEM下剪切带的形貌,其位置如图 3(a)中红色框所示,是由高度局部化剪切变形后的组织组成,宽度约为3.5 μm.在基体与剪切带之间,是组织明显被拉长但形貌比剪切带中心组织疏松的过渡区(实线与虚线之间),该部分晶粒被拉长的同时发生了一定程度的旋转,如图 3(b)中椭圆框内的组织,这是大剪切变形下剪切带两侧组织共有的特征[18].

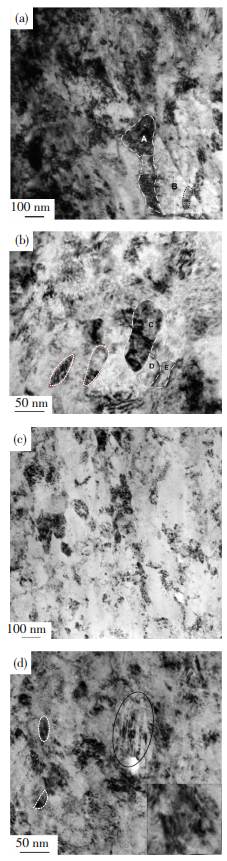

2.2 GCr15绝热剪切带TEM组织特征由于剪切带只在局部位置产生,常规制备TEM薄膜的方法很难定位到剪切带的中心.因而采用FIB对剪切带所在的部位进行准确定位切割,如图 4(a)所示为TEM样品所处位置.所切割区域包括剪切带的过渡区和剪切带本身.由图 4(b)可以看出,在过渡区和ASB带内是由亚微米和纳米级的晶粒组成.

|

图 4 FIB制备TEM试样位置及TEM试样全图 Figure 4 Location of TEM sample prepared by FIB and TEM sample:(a) Positioning of the TEM foil sample by FIB; (b) TEM sample covering the transition region and ASB region |

绝热剪切带内组织的变化如图 5所示.图 5(a)为过渡区内的组织,是由拉长的晶粒和大量位错聚集组成.原有马氏体形貌已观察不到.晶粒沿着剪切方向被明显拉长.在剪应力作用下晶内大量位错产生并缠结,聚集在晶粒内的不同部位或晶界处.随着变形的进一步增加,位错聚集的程度不断增加,在与相邻晶粒处形成晶界,从而形成新的亚结构或亚晶粒,因此,拉长的晶粒被细化.如图 5(a)中虚线内被拉长的晶粒A,纠缠的位错分别聚集在其上下部位,因其与周围晶粒反差很大的衬度而呈现黑色.该晶粒被分割成3部分.相邻三角形的晶粒B形成很直的晶界,但在右下角被正聚集的位错分割(虚线框内).图 5(b)ASB带中,新形成的晶界清晰可见,晶粒尺寸相对减小,但被拉长的晶粒仍可见.同时这些被细化了的晶粒仍被正在形成的位错缠结所分割,如新形成的晶粒C、D和E中又继续被分割为亚晶粒.随着变形的增大,剪切带中心处的晶粒被进一步细化,见图 5(c),平均晶粒尺寸100 nm左右,并可见大量等轴晶及正在形成等轴晶的雏形.绝热剪切带中晶粒被细晶化的同时也产生了变形挛晶,尽管挛晶的数量极少,如图 5(d)所示.即使在剪切带中心,仍可见大量的整齐堆垛的位错缠结,如图 5(d)右下角的放大图.

|

图 5 过渡区和ASB带内晶粒的细化过程 Figure 5 The grain refinement process in the transition region and inside the ASBs: (a) The elongated subgrains are partitioned through entangled dislocation clusters; (b) Small grains are formed by splitting and rotating the elongated subgrains; (c) Prototype of equiaxed grains are formed; (d) Twins and dislocations in ASBs |

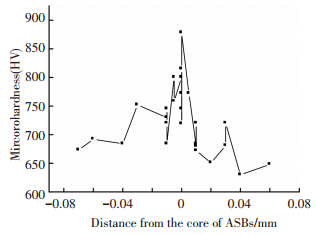

剪切带内细化的晶粒导致其硬度显著增加,如图 6所示显微硬度值的变化.由基体到绝热剪切带中心显微硬度值呈现上升趋势,并在ASB中心达到最大值880 HV,远大于基体显微硬度值680 HV.

|

图 6 ASB附近区域显微硬度 Figure 6 Microhardness in the regions near ASB |

剪切带的形成常被分为相变带和形变带[19-20].前者是在高速冲击下由于塑性变形释放的热量未能及时散发,局部温度急剧升高并超过材料熔点,从而发生相变,如钛合金[21]和铝合金[22]中发生的相变.而后者是由于在剪切带形成过程中温度达不到熔点或时间很短无法导致溶解(动态载荷冲击时塑性变形在几十到几百微秒内完成),在动态再结晶主导机制下形成剪切带,这在许多材料中已被证实[9, 14-22].在本文GCr15钢的TEM观察分析中,无论是在过渡区还是ASB带中都没有发现非晶态的新相,这说明无相变产生.

由剪切带晶粒细化过程可知,剪切带外围由拉长的晶粒和缠结的位错组成,而在剪切带内部是由纳米级亚结构和等轴晶组成.在大的剪切变形下晶粒被拉长,在晶粒和晶界处产生大量缠结的位错塞积,随着变形的进一步发展,塞积的位错在与之相邻的晶粒处形成晶界,导致新的亚结构和晶粒的形成.该过程被XUE[11]称为位错胞“雪崩”作用机制,并认为该作用的发生是剪切带开始形成的条件.而DUAN和ZHANG[23]认为拉长的晶粒被碎化的过程是由于位错攀移所致,该观点得到了HOSSEINI[16]的支持,与其在AISI 52100高速切削过程中所观察到的晶粒细化的方式一致.主导晶粒细化过程的内在机制是动态回复和动态再结晶.当剪切带内升温达不到动态回复和再结晶温度时,不发生该机制,观察不到位错和亚晶粒的产生[24].在GCr15剪切带的演变过程中观察到大量细小的羽毛状的晶粒及弯曲的晶界(图 5(b)和(d)),这进一步说明了该过程中发生了动态回复和动态再结晶.完全再结晶所形成的晶粒不含缺陷,而GCr15剪切带中心晶粒中观察到大量的位错缺陷.由此可知,该过程是由动态回复和不完全再结晶控制.研究结果表明[25]:在冲击过程中,应力下降时剪切带开始形成.由于在整个剪切带中变形程度和温度升高不均匀,带中心应变集中最大,且温度升高最快[26],因此,剪切带优先在中心形成,其晶粒细化的程度最严重.随着应力和温度的降低,剪切带中心以外的晶粒逐步被细化,形成过渡区,是拉长的晶粒和亚晶粒共存的区域.

3 结论1) 在高应变率冲击载荷作用下,帽型试样中形成致密的绝热剪切带,并在剪切带与基体交界处伴随有裂纹的产生.绝热剪切带是GCr15动态冲击载荷下的失效模式.

2) 在动态回复和不完全动态再结晶主导的机制下, 绝热剪切带优先在带中心形成,由细化的亚结构和纳米等轴晶组成.随着应力和温度的降低,剪切带中心以外的晶粒逐步被细化.晶粒的细化使得由基体到剪切带内部显微硬度值急剧增大,在带中心达到最大值.

| [1] | 李俊峰. 2014中国风电发展报告[R].北京:中国环境科学出版社, 2014. LI Junfeng.2014 China wind power review and outlook[R]. Beijing:China Environmental Science Press, 2014. |

| [2] | EVANS M H, RICHARDSON A D, WANG L, et al. Confirming subsurface initiation at non-metallic inclusions as one mechanism for white etching crack (WEC) formation[J]. Tribology International, 2014, 75 (5) : 87–97. |

| [3] | EVANS M H, RICHARDSON A D, WANG L, et al. Effect of hydrogen on butterfly and white etching crack (WEC) formation under rolling contact fatigue (RCF)[J]. Wear, 2013, 306 (1-2) : 226–241. DOI: 10.1016/j.wear.2013.03.008 |

| [4] | BRUCE T, ROUNDING E, LONG H, et al. Characterisation of white etching crack damage in wind turbine gearbox bearings[J]. Wear, 2015, s 338-339 : 164–177. |

| [5] | 刘宏基, 孙俊杰, 江涛, 等. 一种超高碳钢的滚动接触疲劳研究[J]. 金属学报, 2014 (12) : 1446–1452. LIU Hongji, SUN Junjie, JIANG Tao, et al. Rolling contact fatigue behavior of an ultrahigh carbon steel[J]. Acta Metallurgica Sinica, 2014 (12) : 1446–1452. |

| [6] | GOULD B, GRECO A. Theinfluence of sliding and contact severity on the generation of white etching cracks[J]. Tribology Letters, 2015, 60 (2) : 1–13. |

| [7] | 郑逊昭, 夏玉洲. GCr15轴承钢接触疲劳亚表面孔洞的形成[J]. 材料科学与工艺, 1996, 4 (3) : 29–33. ZHEN Xunzhao, XIA Yuzhou. Formation of subsurface hole in contact fatigue of GCr15 bearing steel[J]. Materials Science & Technology, 1996, 4 (3) : 29–33. |

| [8] | 肖大武, 李英雷, 蔡灵仓. 绝热剪切研究进展[J]. 实验力学, 2010, 25 (4) : 463–475. XIAO Dawu, LI Yinglei, CAI Lingcang. Research progress of adiabatic shear bands[J]. Journal of Experimental Mechanics, 2010, 25 (4) : 463–475. |

| [9] | WRIGHT T W. Physics andmathematics of adiabatic shear bands[J]. Applied Mechanics Reviews, 2003, 56 (3) : 1–3. |

| [10] | PEIRS J, TIRRY W, AMIN-AHMADI B, et al. Microstructure of adiabatic shear bands in Ti6Al4V[J]. Materials Characterization, 2013, 75 (1) : 79–92. |

| [11] | XUE Q, GRAY G T. Development of adiabatic shear bands in annealed 316L stainless steel: Part II. TEM studies of the evolution of microstructure during deformation localization[J]. Metallurgical & Materials Transactions A, 2006, 37 (8) : 2447–2458. |

| [12] | ZOU D L, LUAN B F, LIU Q, et al. Formation and evolution of adiabatic shear bands in zirconium alloy impacted by split Hopkinson pressure bar[J]. Journal of Nuclear Materials, 2013, 437 (s 1-3) : 380–388. |

| [13] | 张胜男, 程兴旺. AerMet100超高强度钢的动态力学性能研究[J]. 材料工程, 2015, 43 (12) : 24–30. ZHANG Shengnan, CHENG Xingwang. Dynamic mechanical properties of AerMet100 ultra-high strength steel[J]. Journal of Materials Engineering, 2015, 43 (12) : 24–30. |

| [14] | 秦玉荣, 苏杰, 杨卓越, 等. 三种超高强度钢的动态力学性能[J]. 金属热处理, 2014, 39 (12) : 83–86. QIN Yurong, SU Jie, YANG Zhuoyue, et al. Dynamic mechanical properties of three kinds of ultrahigh strength steel[J]. Heat Treament of Metals, 2014, 39 (12) : 83–86. |

| [15] | HOSSEINI S B, BENO T, JOHANSSON S, et al. A Methodology for temperature correction when using two-color pyrometers -compensation for surface topography and material[J]. Experimental Mechanics, 2014, 54 (3) : 369–377. DOI: 10.1007/s11340-013-9805-7 |

| [16] | HOSSEINI S B, KLEMENT U, YAO Y, et al. Formation mechanisms of white layers induced by hard turning of AISI 52100 steel[J]. Acta Materialia, 2015, 89 : 258–267. DOI: 10.1016/j.actamat.2015.01.075 |

| [17] | YUE C X, ZHANG L W, LIAO S L, et al. Research on the dynamic recrystallization behavior of GCr15 steel[J]. Materials Science & Engineering A, 2009, 499 (1) : 177–181. |

| [18] | POLYZOIS I, BASSIM N. An examination of the formation of adiabatic shear Bands in AISI 4340 steel through analysis of Grains and grain deformation[J]. Materials Science & Engineering A, 2015, 631 : 18–26. |

| [19] | ROGERS H C. Adiabaticplastic deformation[J]. Annual Review of Materials Research, 1979, 9 (4) : 283–311. |

| [20] | XU Y, ZHANG J, BAI Y, et al. Shear localization in dynamic deformation: microstructural evolution[J]. Metallurgical & Materials Transactions A, 2008, 39 (4) : 811–843. |

| [21] | LEE D G, YOU H L, LEE S, et al. Dynamic deformation behavior and ballistic impact properties of Ti-6Al-4V having equiaxed and bimodal microstructures[J]. Metallurgical & Materials Transactions A, 2004, 35 (10) : 3103–3112. |

| [22] | ZHU D, ZHENG Z, CHEN Q. Adiabatic shear failure of aluminum matrix composites and microstructural characteristics of transformed bands[J]. Materials Science & Engineering A, 2014, 595 (3) : 241–246. |

| [23] | DUAN C Z, ZHANG L C. Adiabatic shear banding in AISI 1045 steel during high speed machining: Mechanisms of microstructural evolution[J]. Materials Science & Engineering A, 2011, 532 (3) : 111–119. |

| [24] | GONG X, FAN J L, HUANG B Y, et al. Microstructure characteristics and a deformation mechanism of fine-grained tungsten heavy alloy under high strain rate compression[J]. Materials Science & Engineering A, 2010, 527 (s 29-30) : 7565–7570. |

| [25] | MARCHAND A, DUFFY J. An experimental study of the formation process of adiabatic shear bands in a structural steel[J]. Journal of the Mechanics & Physics of Solids, 1988, 36 (3) : 251–283. |

| [26] | LI N, WANG Y D, PENG R L, et al. Localized amorphism after high-strain-rate deformation in TWIP steel[J]. Acta Materialia, 2011, 59 (16) : 6369–6377. DOI: 10.1016/j.actamat.2011.06.048 |

2016, Vol. 24

2016, Vol. 24