螺纹件是机械工业中关键的联接零部件,其制造工艺和产品质量的好坏,直接影响各类机械的总成质量.随着国内汽车工业、航空航天、石油化工等机械行业的迅速发展,螺纹件需求量日益增加,同时对其强度、精度也提出了更高的要求[1-4].Zhang等[5]对AZ80锻造镁铝合金进行了滚压试验,研究发现其疲劳强度提高了110%.崔凤奎等[6]对冷滚打花键和铣削加工花键的金属组织变形进行了研究,结果表明相对于铣削,冷滚打加工改善了花键表面金属组织,硬度和强度有较大提高.Domblesky等[7]对螺纹滚压过程进行合理近似,分析了螺纹形式、流动应力、配料直径对有效应变和螺纹高度的影响,研究表明,螺纹形式和流动应力对螺纹根部和顶部的有效应变和成形高度影响最大,而胚料直径的影响最小.肖大志等[8]通过有限元模拟了薄壁环形零件滚压成形的力学特征, 研究结果表明采用滚压成形方法加工薄壁环形零件是可行的,滚压成形是局部变形,变形区壁厚变薄.Hassan等人对黄铜和Al-Cu铸造合金进行了滚压加工,研究发现滚压可以降低黄铜件和Al-Cu铸件的表面粗糙度,并提高表面硬度和疲劳强度[9-10].

加工螺纹的主要方法有切削(车削、套丝、攻丝、磨削)、挤压、冷搓、滚压等.目前,管螺纹的研究多集中在加工与连接可靠性等方面[11-12],而对其组织与性能方面研究较少.外螺纹滚压产业在国民经济中有着重要的地位,因此,研究不同加工方法下的显微组织和性能,对薄壁管螺纹的应用至关重要.本文对比研究了两种不同加工方法下304钢管螺纹组织及性能,特别是滚压加工对显微组织及性能的影响,以期为薄壁钢管螺纹的推广应用提供参考和理论依据.

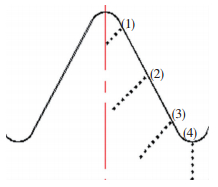

1 试验 1.1 试样制备试验材料为304不锈钢管,尺寸为DN15(公称直径15 mm),壁厚2.0 mm,圆锥外螺纹采用四滚丝轮车床滚压成形.采用线切割机切取齿形完整的部分螺纹,镶嵌制成金相试样;齿部硬度梯度分别检测齿顶、齿中、齿根和齿底部位由表至里的硬度(图 1),相邻步长0.1 mm,载荷500 gf.

|

图 1 螺纹硬度检测部位示意图 Figure 1 Schematic of the tested position about thread hardness |

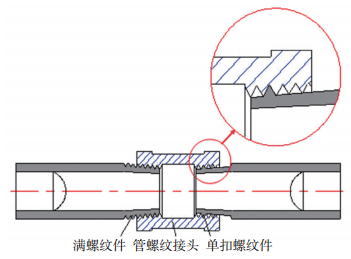

螺纹抗剪拉力试样是由两个圆锥外螺纹件和内螺纹管接头组成,其中一件圆锥外螺纹为完整的螺纹长度,另一件经螺纹磨床磨去多余螺纹只留下单扣螺纹,螺纹硬度检测和螺纹抗剪拉力试样如图 2所示.检测数据与常规套丝加工的圆锥外螺纹作对比.

|

图 2 单齿螺纹抗剪拉力试验 Figure 2 Shear tensile test of single tooth thread |

组织分析采用蔡司ZEISS Axioplan2型金相显微镜和Nova400-NanoSEM场发射扫描电镜,螺纹硬度采用HV-10008型显微硬度计,螺纹抗剪拉力试验在CMT5105型电子万能试验机上进行.

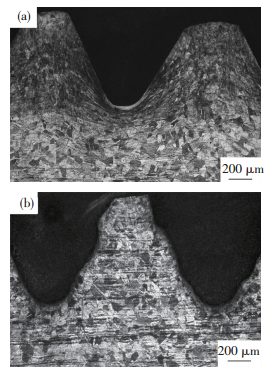

2 结果与分析 2.1 组织分析滚丝轮在钢管表面滚压过程中,钢管表层金属进行体积重新分配,被滚压的金属沿螺纹齿形方向流动,随着金属变形量的增大,原来的等轴晶粒被拉长、拉细或压扁.在晶粒被拉长的同时,金属中的夹杂物和第二相也在沿齿型方向被拉长或拉碎,当变形量达到一定程度时,晶界变得模糊不清,最终形成金属沿流动方向紧密排列的连续纤维组织,见图 3(a).冷变形时,随着变形量的增大,金属中的胞状亚结构数量增多,尺寸减小,胞的外形也沿着齿型方向被拉长,位错密度迅速提高、晶体产生滑移,形成新的大量排列紧密的亚结构和长条纤维组织.各个晶粒滑移的同时,晶体取向也由于外界的约束发生有规律的转动,使原来任意取向的各个晶粒位向大体趋于一致,其方向也沿齿形的方向.

|

图 3 304不锈钢管滚压螺纹和套丝螺纹的显微组织 Figure 3 Microstructure of the rolling and cutting thread of 304 stainless steel tube:(a) Rolling thread; (b) Cutting thread |

在滚压过程中,由于钢管各个部位所受滚丝轮的滚压力不同,所形成的螺纹变形量从齿底→齿中径→齿顶也不同,即金属的流动量不同,其纤维组织的粗细不同.由图 3(a)可以清楚地看到,齿底的纤维组织最细,齿中径次之,过渡到齿顶最粗.金属的流动量不同,其组织的变化也不同.金属塑性变形过程满足体积不变条件,其在滚压过程中的塑性流动方向可以应用最小阻力定律进行判断.在齿顶区域金属流动所受阻力最小,近似自由流动而形成组织模糊不清、晶粒甚至破碎的齿顶组织;齿中部位所受阻力较大,近似直线流动形成齿中;而齿底所受阻力最大,金属难以流动,故形成密集程度最大的纤维组织.图 3(b)为套丝螺纹的显微组织,其金属流线组织被切断,齿芯部的组织和晶粒大小保持与管壁基体一致,同时可以看出,套丝螺纹的齿形差且螺纹表面凹凸不平.

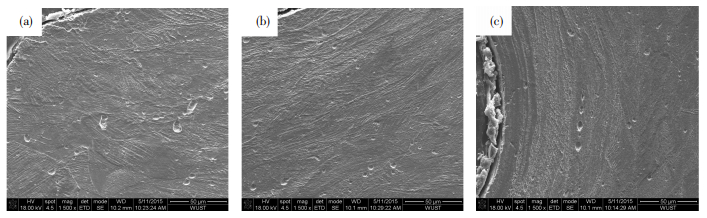

图 4为滚压螺纹的SEM形貌,可以看出,不同部位纤维组织的细小密集程度依次是:齿底>齿中径>齿顶.滚压螺纹在塑性变形中晶粒被拉长和细化,使金属的变形抗力指标(强度极限、硬度、比例极限、弹性极限)随变形程度的增加而升高.

|

图 4 304不锈钢管滚压螺纹的SEM形貌 Figure 4 SEM morphologies of the rolling thread of 304 stainless steel tube:(a) Top of the tooth; (b) Middle of the tooth; (c) Bottom of the tooth |

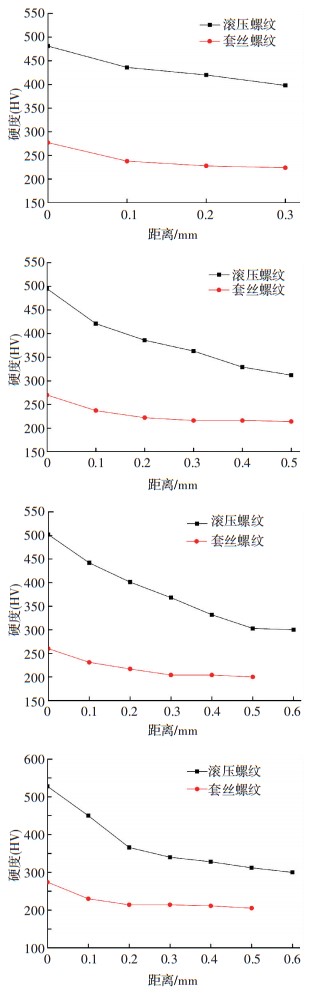

金属表层受滚压力作用产生变形流动成为纤维组织导致硬度提高,即产生加工硬化.变形程度越大、纤维组织越密集,硬度也越高.图 5为滚压螺纹和套丝螺纹的硬度梯度曲线,由该曲线可以得到如下结果:

1) 套丝螺纹的表面硬度在260~277 HV,螺纹心部硬度在200~238 HV,心部硬度属于材料的原有硬度,套丝加工后表面硬度略有提高.

2) 滚压螺纹的表面硬度从齿顶481 HV到齿底528 HV,平均硬度500 HV左右(相当于50 HRC),比套丝螺纹的表面硬度平均提高了232 HV (相当于20 HRC),比材料原有硬度提高了1.2倍以上,可见,滚压成型的螺纹硬度获得大幅度提高.

3) 对于滚压螺纹,齿顶处纤维组织较疏松,其硬度也相对较小,最大硬度约481 HV,见图 5(a).中径处的变形量较大,纤维组织比较密集,其硬度也较大,最大值在495 HV左右,见图 5(b).齿根处是变形量仅次于牙底处的区域,最大硬度在502 HV左右,见图 5(c).齿底处变形量最大,纤维组织最密集,硬度也最大,约是528 HV, 见图 5(d).

|

图 5 304不锈钢管滚压螺纹和套丝螺纹硬度梯度曲线 Figure 5 Hardness gradient curves of the rolling and cutting thread of 304 stainless steel tube:(a) Top of the tooth; (b) Middle of the tooth; (c) Root of the tooth; (d) Bottom of the tooth |

4) 滚压螺纹的硬度梯度值都远高于车削螺纹,高出范围达到150~192 HV;滚压螺纹硬度之所以大幅度提高完全是材料滚压加工产生的硬化效果.

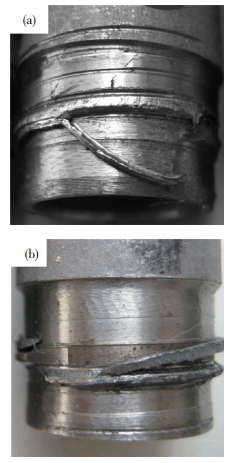

2.3 抗剪拉力为了准确研究滚压螺纹的抗剪强度,特采用螺纹磨床将一根管螺纹磨去多余的螺纹齿,只留下一扣全齿螺纹,并控制所用试样的单扣螺纹齿顶直径误差在0.10 mm范围内.抗剪力试验结果见表 1,螺纹损坏形貌见图 6.观察螺纹损坏形貌,滚压螺纹主要呈部分螺纹被拉裂,而套丝螺纹则呈整扣螺纹被拉裂.单扣的滚压螺纹的平均抗拉断力(42.95 kN)比套丝螺纹(29.45 kN)提高了45.8%.可见,滚压螺纹齿强度获得了大幅提高,这种效果完全基于滚压成形对螺纹表层特有组织的贡献.

| 表 1 304不锈钢管单扣管螺纹抗拉试验结果 Table 1 Tensile test results of single thread of 304 stainless steel tube |

|

图 6 304不锈钢管单扣螺纹拉脱后形貌 Figure 6 Morphologies of the single thread of 304 stainless steel tube after pulling crack:(a) Rolling thread; (b) Cutting thread |

普通车床车削螺纹精度通常只能达到8~9级[11],而滚丝机滚压螺纹精度可达4~6级,被加工表面也能获得较低的粗糙度(Ra为0.8~0.05 μm)[13].Klocke[14]等人采用静水力学负载的陶瓷球形滚子对难车削金属进行滚压研究,实验发现其粗糙度降低了30%~50%.王伟[15]等分别采用两种加工方法进行试样加工:1)车削螺纹;2)车削螺纹+螺纹滚压强化,对比分析两种工艺对试样螺纹表面微观形貌的影响,研究发现在车削加工的作用下,螺纹牙底呈现规则的周向车刀痕,表面粗糙值大;滚压强化后,螺纹牙底的车刀痕被完全覆盖,形成一条光亮的滚压带,表面粗糙度值更小,表面更光洁.张素颖[16]等使用TaylorHobson表面粗糙度轮廓仪对滚压螺纹接触式测量,结果表明其轮廓算术平均偏差Ra由原来的(切削)1.281 1 μm降低至0.393 6 μm,表面粗糙度数值降底1个等级.陈雪敏[17]等对高钢级高Cr合金钢偏梯形油井管螺纹车削加工性能进行了研究,发现切削螺纹表面出现切削振纹、被加工表面划伤.综上分析可知,套丝螺纹表面粗糙值大、表面粗糙、精度低;滚压螺纹表面粗糙值小、表面更光洁、精度高.由图 3(a)和(b)也可以看出,滚压螺纹表面比套丝螺纹更光洁,这表明滚压螺纹精度明显高于套丝螺纹.

3.2 滚压加工成本及效率管螺纹滚压加工机床属于专用高效的特殊机床,通常是进口机床,价格较昂贵[11].目前市场上对高硬度大截面螺纹滚压模需求量不断增加,但滚压模在使用期间却过早的发生失效[13].

文献[18]发现,滚压加工工艺可以选用小规格金属材料加工,节省材料,降低材料费用;滚压加工效率高,仅需要几秒钟,效率是切削螺纹加工的几十倍,甚至上百倍,适用于批量生产.并且,滚压加工能解决目前某些工艺方法不能解决的问题,如对特大型缸体的加工,可以达到减少机床和夹具,提高工件加工精度,缩短加工周期和节约作业面积的效果.此外,滚丝轮的安装也比较方便,调整也较容易[13].齐会萍[2]等研究发现,在滚丝轮压下量相同时,三滚丝轮是两滚丝轮生产效率的1.5倍.对于四滚丝轮与三滚丝轮生产效率的高低,还有待后续的研究.

4 结论1) 滚压螺纹是金属在塑性变形过程的体积重新分配和流动成形的,其表面等轴晶粒被拉长、拉细或压扁,形成大量的沿螺纹齿形连续分布的纤维组织,纤维组织的密集程度呈齿底最大,齿中部次之,齿顶最小,而套丝螺纹的组织状态没有变化.

2) 滚压螺纹的表面硬度从齿顶到齿底的平均硬度达500 HV左右,比套丝螺纹的表面硬度提高了232 HV,比材料原有硬度提高了1.2倍以上,即滚压加工使螺纹硬度大幅提高,而套丝螺纹硬与材料加工前的变化不大.

3) 单扣滚压螺纹的平均抗拉断力达42.95 kN,比套丝螺纹(29.45 kN)提高了45.8%,即滚压加工使螺纹强度大幅提高,而套丝螺纹强度与加工前相比无变化.故滚压加工明显优于套丝加工.

4) 滚压加工设备虽然较昂贵,但无论从加工质量、生产效率还是加工成本来看,滚压加工都是一种比较优越的加工方法,滚压加工所获得的产品性价比更高.

| [1] | 张大伟, 赵升吨. 外螺纹冷滚压精密成形工艺研究进展[J]. 锻压装备与制造技术, 2015 (2) : 88–91. ZHANG Dawei, ZHAO Shengdun. Research development of cold rolling precision forming process of external thread[J]. China Metalforming Equipment & Manufacturing Technology, 2015 (2) : 88–91. |

| [2] | 齐会萍.螺纹冷滚压理论与工艺参数研究[D].太原:太原科技大学, 2007. |

| [3] | QI Huiping, LI Yongtang, FU Jianhua, et al. Minimum wall thickness of hollow thread parts in three-dies cold thread rolling[J]. International Journal of Modern Physic B, 2008, 22 (31-32) : 6112–6117. |

| [4] | 宋欢, 李永堂, 齐会萍. 螺纹冷滚压和切削加工的金属组织变形研究[J]. 锻压装备与制造技术, 2010 (3) : 58–61. SONG Huan, LI Yongtang, QI Huiping. Deformation study on metal structure in the thread cold rolling and cutting process[J]. China Metalforming Equipment & Manufacturing Technology, 2010 (3) : 58–61. |

| [5] | ZHANG P, LINDEMANN J. Effect of roller burnishing on the high cycle fatigue performance of the high-strength wrought magnesium alloy AZ80[J]. Scripta Materialia, 2005, 52 (10) : 1011–1015. DOI: 10.1016/j.scriptamat.2005.01.026 |

| [6] | 崔凤奎, 徐永福, 赵魏. 花键冷滚打和铣削加工的金属组织变形研究[J]. 锻压技术, 2008 (2) : 70–74. CUI Fengkui, XU Yongfu, ZHAO Wei. Research on metal microstructure deformation of splines manufactured by cold rolling, milling and cutting processes[J]. Forging & Stamping Technology, 2008 (2) : 70–74. |

| [7] | DOMBLESKY Joseph P, FENG Feng. A parametric study of process parameters in external thread rolling[J]. Journal of Materials Processing Technology, 2002, 121 : 341–349. DOI: 10.1016/S0924-0136(01)01223-7 |

| [8] | 肖大志, 樊泽兴, 杨成林. 薄壁环形零件滚压成形研究[J]. 材料科学与工艺, 2006, 14 (1) : 75–77. XIAO Dazhi, FAN Zexing, YANG Chenglin. Research on roll forming of annular thin-walled parts[J]. Materials Science and Technology, 2006, 14 (1) : 75–77. |

| [9] | HASSAN Adel Mahmood, SULIEMAN Z S. Al-Dhifi. Improvement in the wear resistance of brass components by the ball burnishing process[J]. Journal of Material Processing Technology, 1999, 96 (1-3) : 73–80. DOI: 10.1016/S0924-0136(99)00254-X |

| [10] | HASSAN A M. An investigation into the surface characteristics of burnished Cast Al-Cu alloy[J]. Int J Tools Manufacture, 1997, 37 (6) : 813–821. DOI: 10.1016/S0890-6955(96)00058-2 |

| [11] | 姜燕.管螺纹加工机床的研制[D].大连:大连理工大学, 2009. JIANG Yan. The design of OCTG threading machine[D]. Dalian: Dalian University of Technology, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10141-2010020902.htm |

| [12] | 陈守俊.油套管螺纹联接力学行为及粘扣失效过程研究[D].上海:华东理工大学, 2012. CHEN Shoujun. Research on the mechanical behavior and gluing failure process in oil pipe threaded connection[D]. Shanghai:East China University of Science and Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10251-1012478101.htm |

| [13] | 李东强.平面滚压塑性精成形和搓丝复合机的研制[D].长春:吉林大学, 2007. LI Dongqiang. Development of the roller burnishing plastic precision forming for planes and thread rolling compound machine[D]. Changchun:Jilin University, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10183-2007091865.htm |

| [14] | KLOCKE F, LIERMANN J. Roller burnishing of hard turned surface[J]. Int J Mach Tools Manufacture, 1998, 38 (5-6) : 419–423. DOI: 10.1016/S0890-6955(97)00085-0 |

| [15] | 王伟, 李博, 姚志强. 超高强度钢MJ螺纹滚压强化工艺研究[J]. 新技术新工艺, 2015, 12 : 64–66. WANGWei, LI Bo, YAO Zhiqiang. The process research for MJ thread rolling strengthening of ultrahigh-strength steel[J]. New Technology & New Process, 2015, 12 : 64–66. |

| [16] | 张素颖, 周智敏, 吴晓苏, 等. 大螺距异型螺纹牙根的微滚压强化技术[J]. 金属热处理, 2015 (4) : 135–138. ZHANG Suying, ZHOU Zhimin, WU Xiaosu, et al. Trace rolling strengthening technology of steep-pitch nonstandard thread[J]. Heat Treatment of Metals, 2015 (4) : 135–138. |

| [17] | 陈雪敏.高钢级高Cr合金钢偏梯形油井管螺纹车削加工性能研究[D].上海:上海交通大学, 2008. CHEN Xuemin. Study on the machinability of high-grade high-Cr alloy steel oil well pipe buttress thread[D]. Shanghai:Shanghai Jiao Tong University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10248-2009225079.htm |

| [18] | PATER Z, GONTARZ A, WERONSKI W. New methods of thread rolling[J]. Journal of Materials Processing Technology, 2004, 153 : 722–728. |

2016, Vol. 24

2016, Vol. 24