2. 昆明昆开专用数控设备有限责任公司,昆明 650106

2. Kunming Switch CNC Equipment Co., LTD, Kunming 650106, China

成型制造技术及装备水平在很大程度上决定产品的质量、效益和开发能力,是衡量一个国家制造水平的重要标志,决定着一个国家制造业的国际竞争力,板料成型技术是广泛应用于工业领域的、重要的成型制造技术方法之一[1].长期以来,人们对板料冲裁加工技术进行了许多研究.秦泗吉等[2]研究了一定冲裁间隙范围内板厚对冲裁力的影响规律,结果发现,当材料性能等其他条件一定时,冲裁力随着板厚的增大而增大,但单位板厚上的冲裁力则随着板厚的增加而减小,并且提出了能够反映板厚影响冲裁力的计算公式.为提高普通冲裁件断面中剪切面的高度,卢险峰等[3]提出了一种双重正间隙冲裁构想,并通过试验表明了冲裁件断面的剪切面高度相较普通冲裁有了较大的提高.Husson等[4]通过有限元模拟分析了消隐参数对剪切边质量的影响,结果表明,高摩擦仅影响光泽和断裂深度,而对剪切边缘质量的影响可以忽略不计,只有冲裁间隙和刀具磨损才是最显著的消隐工艺参数.Soares等[5]研究了冲裁间隙对8 mm厚、且富有韧性的LNE38钢边缘质量的影响,结果发现,该类材料的理想冲裁间隙范围为2%~10%,当冲裁间隙介于2%~5%时会表现出较小的断裂角度.先前的研究显示了冲裁间隙对不同板料和厚度的影响,而Subramonian等[6]提出了选择最合适的冲裁间隙时应充分考虑冲裁件的几何形状,以尽量减少磨具的磨损,并通过有限元分析研究了冲裁间隙对不同形状几何体所受冲裁力的影响,研究表明,对于非圆形的几何形状,在凸凹模小半径和几何形状突然变化的地方,变化冲裁间隙能够产生更加均匀的应力和磨损.Abbasi等[7]在不同时间和温度的热处理条件下,研究了部分再结晶对严重变形铜的机械性能产生的影响,结果发现,当部分再结晶试件的应变约为6.9,且在210 ℃左右时软化率为21%以及当温度上升到230 ℃附近时,软化率介于25%~31%,会导致试件集高强度和高延展性于一体.近年来,微冲压技术的应用也越来越广泛,徐杰等[8]在黄铜箔微消隐试验中,研究了冲裁间隙和晶粒尺寸效应对微变形和断裂的影响,研究表明,最终剪切强度会随着黄铜箔厚度的减小而增大,并且微冲断裂机制会随着带有韧性凹痕的断裂模式而显著变化,冲裁间隙与晶粒尺寸的比值是一个影响微消隐微变形的主要因素,当消隐间隙与粒径比等于1时,最终剪切强度才到达极值.目前可以看出,在现有的研究中,板料冲压成型技术的研究主要集中在冲裁间隙、板厚等对冲裁力及断面质量的影响、磨具表面磨损和寿命控制方法、基于CAE的冲压新工艺数值模拟技术、微冲压技术、冲压工艺设计中冲裁间隙值的优化理论和方法等方面[9-15],这些研究方法所取得的成果,在很大程度上有力地促进了成型技术的发展.冲裁间隙是影响断面质量和冲裁力大小的主要因素,提高断面质量的关键在于推迟裂纹的产生,以增大光亮带的宽度并尽可能地减小冲裁力,延长模具的寿命.

目前,随着高低压开关柜、变压器制造行业的深入发展[16],以铜、铝母线为代表的传统材料的广泛应用,新的科学问题不断出现.本文通过对T2紫铜采用冲裁试验手段,并同步采集每个断面特点,研究冲裁间隙、冲裁力、光亮带宽度三者之间的关系,进一步对冲裁间隙如何影响断面质量的过程进行研究探索.

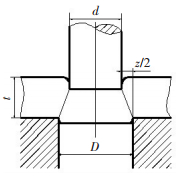

1 试验 1.1 试验原理冲裁可以概括为板料在凸、凹模的作用下产生双向裂纹扩展相迎分离的过程,通常在分析冲裁变形机理时,简单地把该过程分为3个阶段,即弹性变形阶段、塑性变形阶段、断裂分离阶段.在冲裁试验过程中,通过模拟量数据采集卡采集压力变送器和位移传感器的测量数据,研究冲裁间隙(以下试验中的冲裁间隙均指相对间隙(z/t),如图 1所示)对冲裁力及断面质量的影响.

|

图 1 冲裁间隙 Figure 1 Punching clearance |

试验所采用的材料为T2紫铜,板料厚度6 mm,板料的力学性能如表 1所示.

| 表 1 板料的力学性能[2] Table 1 Mechanical properties of sheet |

试验使用的是三合一母线加工机床VHB-150,此母线加工机床包括3个工位:液压冲孔、铜排折弯、母排剪板.本试验采用的是液压冲孔机工位,其主要参数如下:输入电压,220 V;额定工作油压,70 MPa.标准配套冲孔模具的参数为:凸模,Φ11 mm、Φ10.75 mm、Φ10.5 mm、Φ10.25 mm、Φ10 mm;凹模, Φ11.5 mm.主要功能:进行手动冲裁,能够进行冲孔加工,可反顶进行冲裁件的退料.

1.3.2 试验数据采集工具使用压力变送器测量冲裁力,输入电压18~24 V、输出电压0~5 V、测量压力0~100 MPa, 可将电压转化为压力,冲裁力F计算公式为

| $F = P \times \pi \cdot {R^2}.$ | (1) |

式中:F为冲裁力;P为液压缸内部液压的油压力;R为液压缸内部活塞的半径, R=20 mm.

采用电子尺KTC-100MM电阻尺位移传感器测量冲裁行程,输入电压5 V,输出电压0~5 V,测量行程0~100 mm.同理,将位移传感器测量的电压与测量行程相对应,转化为实际的位移.使用USB数据采集卡采集传感器中的数据,模拟量输入量程为0~12 V.

1.4 试验步骤选择若干规格相同的T2紫铜作为材料,厚度均为6 mm,采用Φ11.5 mm的凹模,分别更换不同直径的凸模来改变间隙的大小,根据1.1小节对冲裁间隙的定义,则对应的冲裁间隙分别为8.33%、12.50%、16.67%、20.83%、25.00%,与其相对应的分组编号分别为1~5.在试验过程中,对不同冲裁间隙下的冲裁行程-冲裁力曲线数据进行采集并保存,并以2、5组为例,对比其冲裁曲线和断面质量,分析冲裁过程,并将2组试验过程中冲裁力的变化进行比较.试验完成后,将每组测量的相关数据列入表中,并对最大冲裁力、断面光亮带宽度与冲裁间隙之间的数据进行曲线拟合,并分析三者在普通的冲裁过程中存在的关系.为了保证试验数据的准确性,每组试验应多次冲裁,并对所要测量的数据多次测量求平均值.

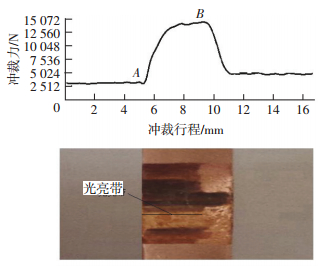

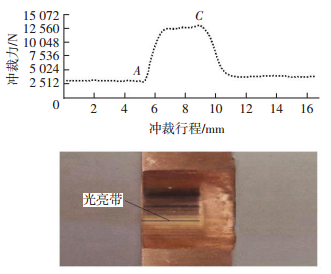

2 冲裁过程及分析 2.1 冲裁过程中冲裁力和光亮带的变化完成5组不同间隙的冲裁试验后,可得到不同冲裁间隙下的冲裁行程-冲裁力关系曲线.现分别以12.50%、25.00%的冲裁间隙为例,图 2、图 3为得到的冲裁力随冲裁行程的变化曲线以及与其相对应的冲裁件断面质量,可以看出,两次冲裁过程中凸模均在A处接触到铜排,由于冲裁过程中弹性变形很小,几乎可以忽略,因此,可以认为从凸模接触到铜排开始就发生了塑性变形.

|

图 2 冲裁间隙12.50%时冲裁行程-冲裁力曲线及断面质量 Figure 2 Punching stroke-punching force curve and section quality when punching clearance is 12.50% |

|

图 3 冲裁间隙25.00%时冲裁行程-冲裁力曲线及断面质量 Figure 3 Punching stroke-punching force curve and section quality when punching clearance is 25.00% |

对比图 2、图 3不难发现,凸模均在A点接触铜排后便进入塑性变形阶段,随着塑性变形程度的增大,变形区材料硬化加剧,冲裁变形抗力不断增大,所以冲裁力不断增大,但增大幅度并不完全相同,前一部分的冲裁力急剧上升,之后增大趋势变缓,在B、C两点处冲裁力达到最大,分别为14 408.83和13 007.14 N, 从而结束塑性变形进入断裂阶段.在断裂阶段,所受到的冲裁力均明显下降,直至完成整个冲裁过程,冲裁力又维持在一个稳定值附近.2种冲裁间隙下的断面质量则与其相对应,断面左侧光亮的部分为光亮带,右侧粗糙的部分则为断裂带.测量后发现,这2组数据中冲裁间隙较小的光亮带宽度比较大,并且2幅图中光亮带的宽度都约等于凸模从刚开始接触铜排到冲裁力最大时所走过的位移.

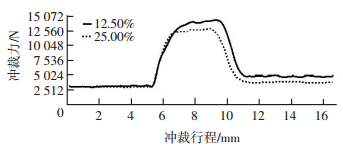

把以上2组冲裁试验所得的冲裁行程-冲裁力曲线放在同一个坐标系下,如图 4所示,可以发现,在冲裁初期,冲裁间隙对冲裁力变化的影响较小,随着冲裁行程增加到一定程度,冲裁间隙越小,剪切作用越强,冲裁力越大.因此,冲裁间隙为12.50%时,板料所受冲裁力要比冲裁间隙25.00%时的大,并且在进入断裂带的时间上有一定的滞后性.

|

图 4 冲裁间隙为12.50%和25.00%的冲裁行程-冲裁力曲线 Figure 4 Punching stroke-punching force curve and section quality when punching clearance is 12.50% and 25.00% |

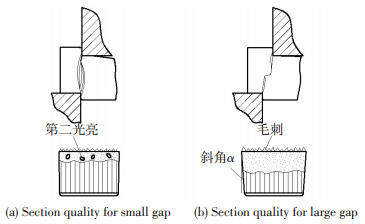

对比以上2组冲裁件的断面质量发现:12.50%的冲裁间隙过小,导致变形区内弯矩小、冲压材料内部的压应力成分较高,同时也造成凹模刃口附近产生的裂纹进入凹模下面的压应力区,以及凸模刃口附近产生的裂纹进入凹模上表面的压应力区而停止发展,因此,上、下裂纹不重合,但其光亮带的整体宽度较大,同时位于2条裂纹之间的材料将受到第二次剪切,在凹模壁的挤压作用下,会产生第二光亮带,即在原有的断裂带部分会出现分布不均匀的光亮块, 如图 5(a)所示;而25.00%的冲裁间隙过大,尽管冲裁力较小,但材料内的拉应力却比较大,使得材料的拉伸断裂发生得越早,于是断裂带变宽,断面几何变形大,光亮带变窄,材料在凸、凹模刃口附近产生的裂纹也不重合,分离后产生的断裂层斜度增大,出现斜角α,并且毛刺又高又厚,冲裁件的断面质量不理想,如图 5(b)所示.

|

图 5 冲裁间隙对冲裁断面质量的影响 Figure 5 Effect of punching clearance on blanking section |

冲裁试验完成后,根据5组不同冲裁间隙下的试验测量结果便可获得最大冲裁力、最大冲裁力位置以及光亮带的宽度等相关数据,并将测量结果列入表 2中.从表 2可直观地看出不同冲裁间隙下所得到的最大冲裁力、最大冲裁力对应位置以及光亮带的大小.由表 2中数据可知,随着冲裁间隙的逐渐增大,最大冲裁力和最大冲裁力对应位置均会随之增大,但是光亮带的宽度却逐渐减小.同时,根据试验中不同冲裁间隙下获得的冲裁件光亮带宽度、最大冲裁力对应位置等数据,生成冲裁行程-冲裁力曲线,并对比冲裁件断面光亮带宽度的测量值,可以发现,每一组冲裁件光亮带结束的位置都近似于冲裁力达到最大值的地方,并从此处开始,板料在凸模的作用下进入断裂阶段.

| 表 2 不同冲裁间隙条件下所得的相关数据[2] Table 2 The relevant data obtained from different punching clearance conditions |

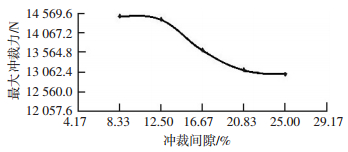

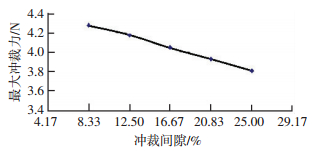

另外,根据最大冲裁力、光亮带的宽度与冲裁间隙之间的关系, 在excel软件中进行曲线拟合,可获得两条拟合曲线,见图 6和图 7.图 6为冲裁间隙与最大冲裁力之间的关系曲线,图 7为冲裁间隙与光亮带宽度之间的关系曲线.由图 6和图 7可以看出:最大冲裁力在冲裁间隙8.33%~12.50%和20.83%~25.00%两个区间内变化趋势并不明显;而当冲裁间隙为12.50%~20.83%时,最大冲裁力会随着冲裁间隙的增大而快速下降;光亮带宽度则随着冲裁间隙的增大而近似线性地减小.

|

图 6 冲裁间隙-最大冲裁力曲线 Figure 6 Punching clearance-maximum punching force curve |

|

图 7 冲裁间隙-光亮带宽度曲线 Figure 7 Punching clearance-width of bright band curve |

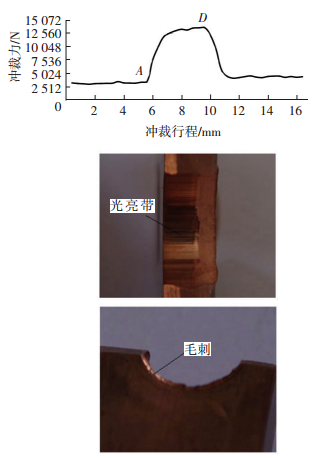

综合以上2条拟合曲线,即可比较最大冲裁力与光亮带宽度的对应关系.总体而言,最大冲裁力随着光亮带的减小而减小,虽然光亮带宽度的下降比较均匀,但与其相对应的最大冲裁力的变化趋势明显不同,只有在冲裁间隙为12.50%~20.83%时,最大冲裁力随着光亮带宽度的下降而快速下降.当冲裁间隙在16.77%附近时,冲裁力曲线、断面质量及毛刺如图 8所示.

|

图 8 冲裁间隙为16.77%的冲裁行程-冲裁力曲线、断面质量及毛刺 Figure 8 Punching stroke-punching force curve, section quality and burr when punching clearance is 16.77% |

冲裁间隙为16.67%时,在冲裁力的变化曲线中,在D点处所受的冲裁力最大.由表 2可以看出,冲裁间隙16.67%时最大冲裁力及光亮带宽度大小在5组试验中较为适中,并且光亮带比较均匀,毛刺也比较少.光亮带宽度是影响冲裁件断面质量的主要因素,因此,在实际生产中应尽可能地增大其宽度,而光亮带宽度的增加必然造成冲裁力的增大,冲裁力的增大又会加速模具的磨损、影响冲裁的精度等;反之,如果冲裁力过小,则会导致光亮带的宽度减小,甚至造成断面质量不合格,出现大量的废品.

3 结论1) 在试验冲裁间隙范围内,尤其在塑性变形的初期阶段,冲裁力的变化几乎不受冲裁间隙的影响,但随着冲裁行程的不断深入,冲裁间隙对冲裁力的影响愈加明显,在此阶段,冲裁力会随着冲裁间隙的增大而减小.

2) 最大冲裁力在光亮带宽度的不同阶段变化趋势不尽相同,研究表明,当光亮带宽度在冲裁间隙12.50%~20.83%所对应的光亮带区间变化时,最大冲裁力的变化才会很明显,即随着光亮带宽度的减小而快速减小,但在冲裁间隙小于12.50%或是大于20.83%时最大冲裁力的变化率很小.另外,光亮带宽度随着冲裁间隙的增大而近似线性地减小,当冲裁力达到最大值时,光亮带也就随即结束.

3) 对于广泛应用于变压器及开关箱等厚度为6 mm左右的T2铜排进行冲孔时,存在合理间隙值,当冲裁间隙在16.67%左右时,在其刃口附近最大切应力方向产生的裂纹能够会合,材料所受到冲裁力较小,此时的断面与材料表面虽然不垂直,但总的来说还是比较平直、光滑,并且毛刺较少,断面质量也比较理想.

| [1] | 李光耀, 王琥, 杨旭静, 等. 板料冲压成形工艺与模具设计制造中的若干前沿技术[J]. 机械工程学报, 2010, 46 (10) : 31–39. LI Guangyao, WANG Hu, YANG Xujing, et al. Some new topics on process design and mould manufacture for sheet metal forming[J]. Journal of Mechanical Engineering, 2010, 46 (10) : 31–39. DOI: 10.3901/JME.2010.10.031 |

| [2] | 秦泗吉, 彭加耕. 板厚对冲裁力影响规律的研究[J]. 金属成形工艺, 2002, 20 (4) : 4–7. QIN Siji, PENG Jiageng. Research on the influence of thickness of sheet metal on the punch load in shearing process[J]. Metal Forming Technology, 2002, 20 (4) : 4–7. |

| [3] | 卢险峰, 胡志鹏, 李湖峰, 等. 双重正间隙冲裁构想与试验研究[J]. 材料科学与工艺, 2007, 15 (6) : 809–811. LU Xianfeng, HU Zhipeng, LI Hufen, et al. Assumption and experiment on dual positive clearance blanking[J]. Materials Science & Technology, 2007, 15 (6) : 809–811. |

| [4] | HUSSON C, CORREIA J P M, DARIDON L, et al. Finite elements simulations of thin copper sheets blanking: study of blanking parameters on sheared edge quality[J]. Journal of Materials Processing Technology, 2008 (99) : 74–83. |

| [5] | SOARES J A, GIPIELA M L, LAJARIN S F. Study of the punch-die clearance influence on the sheared edge quality of thick sheets[J]. Int J Adv Manuf Technol, 2013 (65) : 451–457. |

| [6] | SUBRAMONIAN S, ALTAN T, CIOCIRLAN B, et al. Optimum selection of variable punch-die clearance to improve tool life in blanking non-symmetric shapes[J]. International Journal of Machine Tools & Manufacture, 2013 (75) : 63–71. |

| [7] | ABBASI Z, EBRAHIMI R. Impact of partial recrystallization on the mechanical properties of severely deformed copper[J]. Materials Science & Engineering A, 2016 (651) : 341–345. |

| [8] | XU Jie, GUO Bin, WANG Chunju, et al. Blanking clearance and grain size effects on micro deformation behavior and fracture in micro-blanking of brass foil[J]. International Journal of Machine Tools & Manufacture, 2012 (60) : 27–34. |

| [9] | 彭群, 李荣洪, 郑鹏飞, 等. 厚板精冲技术的工艺研究[J]. 材料科学与工艺, 2004, 12 (4) : 342–344. PENG Qun, LI Ronghong, ZHENG Pengfei, et al. Research on the reciprocating fine blanking technology[J]. Materials Science & Technology, 2004, 12 (4) : 342–344. |

| [10] | LUO S Y. Studies on the wear conditions and the sheared edges in punching[J]. Wear, 1997 (208) : 81–90. |

| [11] | 陈琛. 冲裁加工中剪切热对板料和模具寿命影响的研究[J]. 热加工工艺, 2012, 41 (21) : 134–135, 138. CHEN Chen. Study of effect of cutting heat on sheet metal and die life in punching process[J]. Hot Working Technology, 2012, 41 (21) : 134–135, 138. |

| [12] | MORI K, ABE Y, KIDOMA Y, et al. Slight clearance punching of ultra-high strength steel sheets using punch having small round edge[J]. International Journal of Machine Tools & Manufacture, 2013 (65) : 41–46. |

| [13] | 陈军, 赵震, 余德泉, 等. 基于知识的板料冲裁工艺与模具设计支持技术[J]. 材料科学与工艺, 2004, 12 (4) : 383–386. CHEN Jun, ZHAO Zhen, YU Dequan, et al. Knowledge-based sheet metal blanking process and 3D die structure design[J]. Materials Science & Technology, 2004, 12 (4) : 383–386. |

| [14] | XU Jie, GUO Bin, SHAN Debin, et al. Development of a micro-forming system for micro-punching process of micro-hole arrays in brass foil[J]. Journal of Materials processing Technology, 2012 (212) : 2238–2246. |

| [15] | LUO S Y. Effect of the geometry and the surface treatment of punching tools on the tool life and wear conditions in the piercing of thick steel plate[J]. Journal of Materials Processing Technology, 1999 (88) : 122–133. |

| [16] | 申龙章, 樊瑜瑾, 李浙昆, 等. 经济型母线料头加工机床的设计[J]. 机床与液压, 2012, 40 (15) : 77–78. SHEN Longzhang, FAN Yujin, LI Zhekun, et al. Design of economical machine for process of head material of bus bar[J]. Machine Tool & Hydraulics, 2012, 40 (15) : 77–78. |

| [17] | 康俊远, 徐勇军, 杨小东, 等. 冲压成型技术. 北京: 北京理工大学出版社, 2008 : 14 -32. |

2016, Vol. 24

2016, Vol. 24