2. 西安建筑科技大学 机电与工程学院,西安 710055

2. College of Mechanical and Electrical Engineering, Xi′an University of Architecture and Technology, Xi′an 71000, China

Cu-Cr合金是以纯Cu为基体,加入Cr元素所构成的一种触头材料,是一种具有良好的导电、导热性能的合金,主要用于制作真空触头、接触导线、电阻焊电极等零部件[1-4].当Cr相弥散到基体中时,合金的抗拉强度提高,塑性降低,但由于该合金凝固时存在液-固相变过程,液相Cr易于发生侧相凝固及上浮,使得Cr在基体中的分布易产生偏析现象,严重限制了合金的使用,其制备和研究过程十分困难[5-7].

在Cu-Cr精炼金属铸造过程中,Cu和Cr的晶粒尺寸和比例各有不同,使得2种金属无法熔融均匀,造成严重的偏析现象,从而最终影响产品质量[8].因此,研究者以Cu-Cr合金为研究对象,建立了固、液两相三维流动凝固模型,对合金体系中的凝固过程进行了数值模拟,揭示了Cu-Cr合金中的宏观偏析与温度梯度变化的密切联系.实际上,XIA等[9]利用欧拉数值方法,建模分析了铸件的应力分布.岳强等[10]建立了数学模型,分析了铸件流场、浓度场的变化情况.但是,到目前为止,对凝固过程中的温度场与宏观偏析联系变化的研究比较少.

本文基于Eulerian-Eulerian方法,建立了三维凝固偏析模型,利用fluent模拟计算,得到了Cu-6.5%Cr的凝固偏析分布和温度场分布.

1 数学模型随着凝固模拟技术的广泛应用,液、固两相流动对铸件凝固的影响逐渐为人们所理解[11].Cu-Cr凝固偏析所应用的数学模型引入如下假设:1) 凝固体系中铜、铬的物理化学参数不同.2) 铜和铬在其液、固不同状态的扩散系数不同.3) 糊状区的流动扩散采用Blake-Kozeny假设.4) Cr的熔点较高,不考虑汽相[12-15].

动量守恒方程(Navier-Stokes方程)为

| $\frac{{{\rm{d}}u}}{{{\rm{d}}t}} = F-\frac{1}{P}{\bf{drad}}P + v{\forall ^2}u, $ | (1) |

其中

| ${\forall ^2} = \frac{{{\partial ^2}}}{{\partial {x^2}}} + \frac{{{\partial ^2}}}{{\partial {y^2}}} + \frac{{{\partial ^2}}}{{\partial {z^2}}}.$ |

κ-ε双方程紊流模型:

雷诺在紊流方程中引入均化模型对N-S方程和连续性方程进行一次平均,得到平均运动的雷诺方程为

| $\rho \left( {\frac{{\partial \bar u}}{{\partial t}} + \upsilon \frac{{\partial u}}{{\partial x}}} \right) = \rho x-\frac{{\partial \bar P}}{{\partial x}} + \frac{\partial }{{\partial x}}\left( {\mu \frac{{\partial u}}{{\partial x}}-\rho \overline {u'\upsilon '} } \right).$ | (2) |

由能量守恒原理可得傅里叶导热微分方程:

| $\frac{{\partial \rho }}{{\partial t}} + \nabla \cdot \left( {\rho \bar U} \right) = 0, $ | (3) |

| $\begin{array}{c} \rho c\frac{{\partial T}}{{\partial t}} = {k_x}\frac{\partial }{{\partial x}}\left( {\frac{{\partial T}}{{\partial x}}} \right) + {k_y}\frac{\partial }{{\partial y}}\left( {\frac{{\partial T}}{{\partial y}}} \right) + {k_z}\frac{\partial }{{\partial z}}\left( {\frac{{\partial T}}{{\partial z}}} \right) + Q + \\ \rho c\frac{{\partial z}}{{\partial t}}\frac{{\partial T}}{{\partial z}}. \end{array}$ | (4) |

连续方程:

| $\begin{array}{c} \frac{{\partial \left( {\rho \bar U} \right)}}{{\partial t}} + \rho UU =- \nabla p + \nabla \cdot \left[{u\left( {\nabla U + \nabla {U^{\rm{T}}}} \right)} \right] + \\ \rho g + {F_{bf}} \end{array}$ | (5) |

| $\begin{array}{l} \frac{\partial }{{\partial t}}\left( {{f_l}\rho {\rho _l}{\mu _l}} \right) + \nabla \cdot \left( {{f_l}{\rho _l}{\mu _l} \otimes \mu } \right) = \\ \;\;\;\;\;-{f_l}\nabla p + \nabla \cdot {\overline{\overline \tau } _l} + {f_l} + {\rho _l}{g_l}-{U_{le}}-{U_{le}}. \end{array}$ | (6) |

其中

| $\begin{array}{c} {g_l} = \frac{{\rho _l^b\left( {T, c} \right)-{\rho _l}}}{{{\rho _l}}}, \\ \frac{\partial }{{\partial t}}\left( {{f_l}{\rho _l}{c_l}} \right) + \nabla \cdot \left( {{f_l}{\rho _l}{\mu _l}{c_l}} \right) = \nabla \cdot \left( {{f_l}{\rho _l}{D_l}\nabla {c_l}} \right)-{C_{lc}}-{C_{le}}. \end{array}$ | (7) |

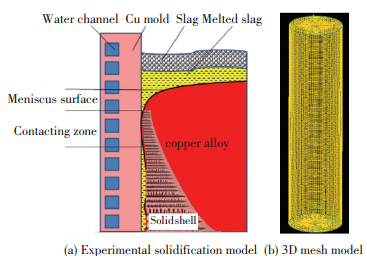

网格划分:以铸造模型为基础建立三维基准模型, 将其导入Gambit软件进行网格划分,划分成三维网格模型,如图 1所示.

|

图 1 凝固模型 Figure 1 Solidification model |

边界条件设定:上底面为压力出口;下底面为普通底面,h=30 W/(m2·K);侧面为冷却壁面,h=400 W/(m2·K),TEXT=298 K.

2.2 模型计算将划分好的三维网格模型导入到Fluent中进行数值模拟计算,使用SIMPLE算法对质量、动量、溶质、热焓和多相相变进行耦合,时间步长为0.01 s,为了使残差更好地收敛, 调节适合的松弛因子,每步最大迭代次数为40[16-17].导入到Fluent中的合金凝固模型所用的参数见表 1.

| 表 1 材料的物性参数 Table 1 Physical property parameters of the material |

Cr的熔点较高、密度较小,在凝固过程中主要以液相→固相的相变过程,Cr在基体内以液相形式发生侧向凝固和上浮.Cu-Cr合金凝固过程中,单位时间内Cr在基体中的偏析模式用浓度梯度(

| $c\left( {a, t + \Delta t} \right) = \int_{-\infty }^\infty {f\left( {a-a', \Delta t} \right)} c\left( {a', t} \right){\rm{d}}a'.$ | (8) |

积分得

| $\begin{array}{c} c\left( {a, t + \Delta t} \right) = c\left( {a, t} \right) + \frac{1}{2}\frac{{{\partial ^2}c}}{{\partial {a^2}}}\int_{- \infty }^\infty {\left( {a- a'} \right)f} \left[{\left( {a-} \right.} \right.\\ \left. {\left. {a'} \right), \Delta t} \right]{\rm{d}}\left( {a -a'} \right). \end{array}$ | (9) |

化简得

| $\frac{{\partial s}}{{\partial t}} = \frac{1}{{6\Delta {\rm{t}}}}{\eta ^{-2}}\left( {\frac{{{\partial ^2}s}}{{\partial {x^2}}} + \frac{{{\partial ^2}s}}{{\partial {y^2}}} + \frac{{{\partial ^2}s}}{{\partial {z^2}}}} \right) = \frac{1}{{6\Delta t}}{\eta ^{-2}}\nabla \left( {\nabla {S_{{\rm{Cr}}}}} \right).$ | (10) |

令a-a′=η,在三维方向上有

| $\frac{{\partial s}}{{\partial t}} = \frac{1}{{6\Delta {\rm{t}}}}{\eta ^{-2}}\left( {\frac{{{\partial ^2}s}}{{\partial {x^2}}} + \frac{{{\partial ^2}s}}{{\partial {y^2}}} + \frac{{{\partial ^2}s}}{{\partial {z^2}}}} \right) = \frac{1}{{6\Delta t}}{\eta ^{-2}}\nabla \left( {\nabla {C_{{\rm{Cr}}}}} \right).$ | (11) |

同理可得

| $\frac{{\partial c}}{{\partial t}} = \frac{1}{{6\Delta t}}{\eta ^{-2}}\left( {\frac{{{\partial ^2}c}}{{\partial {x^2}}} + \frac{{{\partial ^2}c}}{{\partial {y^2}}} + \frac{{{\partial ^2}c}}{{\partial {z^2}}}} \right) = \frac{1}{{6\Delta t}}{\eta ^{-2}}\nabla \left( {\nabla {C_{{\rm{Cr}}}}} \right).$ | (12) |

式(11)和(12)揭示了偏析相随时间、位置变化的规律[18].

合金中的凝固流动有3种因素的作用:凝固初期,基体主要是合金液相,对溶质产生浮力,导致向上流动;重力,导致向下流动;溶质的扩散对流作用,引起Cr相等轴晶的紊流,把周围的熔体向上推动.合金凝固初期,2个向上的力量占主导地位.在基体内部,下半部的Cr相等轴晶改变方向向内移动,然后向顶部移动.同时,由于重力作用,部分溶质向下运动,向上和向下流动的相互作用,使上半部整个合金基体的湍流模式是高度不稳定和无序的,开始产生宏观偏析.

在凝固后期,从两侧向内生长的柱状尖端在基体中心处相遇.然而在机体上部,等轴晶会大量聚集,并停止向柱状晶尖端前沿的扩散.在柱状晶尖端,等轴晶扩散受阻,此处为柱状晶和等轴晶共存区域.此外,由于熔体相互作用的复杂性,气流也会影响最终的Cr相偏析[19].

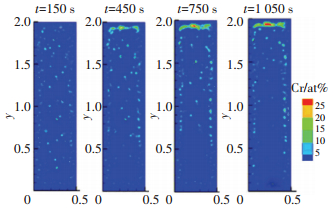

图 2为Cu-6.5%Cr合金凝固过程中Cr在基体中的扩散分布面积随时间和位置的变化规律.由于Cr的熔点比较高,但密度比Cu的要小,因此在凝固过程中会发生严重的偏析现象[18].ta为Cr上浮到基体顶部的临界点.从图 2可以看出:当t < ta时,Cr相比较均匀地分散在合金基体中,Cr相熔点较高,先发生侧向凝固,形成糊状区;同时,Cr相的密度比Cu小,内部Cr相会发生上浮,向合金顶部移动.当t>ta时,顶部的Cr会大量聚集并发生偏析,两侧Cr相“困”于糊状区,无法自由移动,并伴随着糊状区前沿的推移,以柱状晶形态持续在基体内生长.由于目前的模型不包括熔化和后扩散,固体树突的溶质浓度没有讨论.在不解决每个枝晶和枝晶的微观细节,能提供足够的信息来‘重建’溶质在整个合金的分布.

|

图 2 Cu-Cr6.5%合金凝固偏析云图 Figure 2 Cu-Cr6.5% segregation contours of alloy solidification |

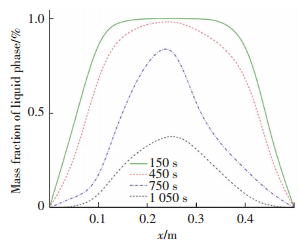

图 3给出了y=1 m处液相质量分数变化曲线.凝固初期(150 s),壁面附近刚开始凝固,内部全是液相,Cr相向内部“漂移”,中部Cr相的质量分数相对较高.随着凝固的进行(450 s),在x=0.1和0.4 m附近形成少量糊状区,Cr相开始凝聚成核,以柱状晶形态生长,内部液相Cr以等轴晶形态自由移动,在3种因素的综合作用下向基体上部偏析.750 s时凝固继续进行,糊状区扩大,两侧偏析增大,内部Cr相由于向顶部聚集, Cr相质量分数降低;1 050 s凝固后期两侧液相质量分数较少,固相质量分数占比增多,顶部Cr相大量聚集,两侧Cr相柱状晶缓慢生长[20],整个合金基体趋于完全凝固.

|

图 3 凝固过程中液相质量分数曲线 Figure 3 Mass fraction of liquid phase during solidification |

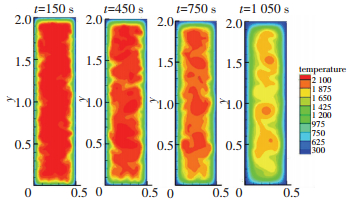

图 4为Cu-6.5%Cr合金凝固过程中温度场的变化趋势.凝固初期,温度场均匀分布,由于此时Cr相分布均匀,整个机体的冷却散热也是均匀的,但随着凝固的进行,两侧壁面的水冷温度一直保持298 K,导致壁面的冷却加快,而机体底部的冷却则会逐渐减慢.同时, 壁面不同区域出现温度梯度差异,说明合金基体的传热效率发生变化.凝固晶粒的生长方向直接关系到温度梯度和溶质浓度.合金凝固初期,由于基体壁面的冷却速率较快,主要形成柱状晶;随着凝固的进行,凝固界面横向推移,进而Cr相晶粒生长也遵循横向方向[21],与图中温度梯度方向基本一致.由此产生的温度分布如图 4所示,可以看出,热传递沿横向垂直于重力方向.

|

图 4 Cu-6.5%Cr合金凝固温度场云图 Figure 4 Cu-6.5%Cr temperature field of alloy solidification |

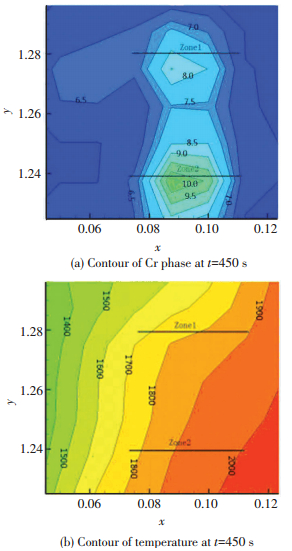

图 5为t=450 s时Cr的等值线云图和温度的等值线云图,可以看出,CCr与T有相类似的分布情况.

|

图 5 微观的凝固偏析与温度场云图 Figure 5 Microscopic solidification segregation and temperature field contours |

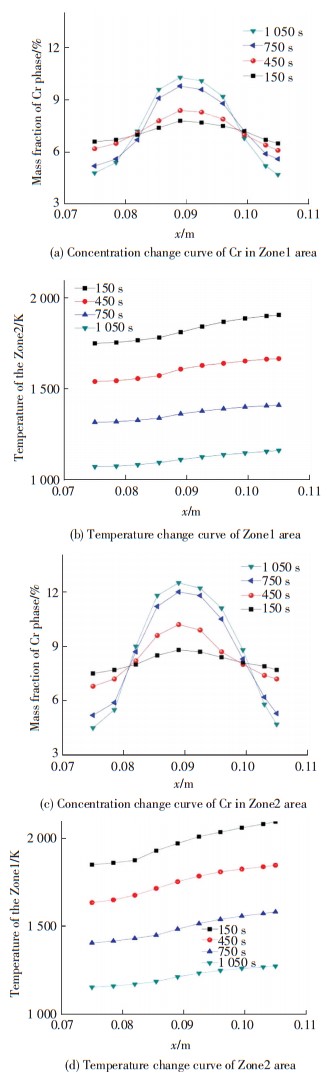

观察图 5的实线区域(x轴方向0.075~0.105 m),分析该区域的CCr、T的演变过程,得到图 6的宏观偏析和温度梯度随凝固时间的变化曲线.从图 6(a)和6(b)中可以看出,450 s时y=1.24 m Zone1的温度梯度约为260 K,而y=1.28 m Zone2温度梯度约为140 K,这是由于Cr相偏析阻碍传热的进行,使得热量扩散速率降低,从而导致温度梯度增大.

|

图 6 温度梯度与质量分数变化曲线 Figure 6 Curves of temperature gradient and mass fraction change |

从图 6(a)和6(b)可以看出,随着凝固的进行,150 s时y=1.24 m Zone1处Cr相质量分数逐渐增大,偏析度增大,并在x方向0.075~0.105 m处Cr相质量分数达到12.2%.由于Cu的导热系数是Cr的3.85倍,随着Cr相偏析的增大,对传热效率阻碍作用也在增加,使得温度梯度增大.对比图 6(a)~6(d)可以看出,450 s时Zone1的Cr相质量分数差达到6.3%,Zone2的Cr相质量分数差只有4.1%,相对应的Zone1温度梯度差达到180 K,而Zone2的温度梯度最大只有80 K,说明同一时刻不同区域Cr的偏析度越大,温度梯度越大.因此,偏析的形成对合金基体传热产生严重的影响,同样,传热效率的改变也证明了偏析模型的准确性.

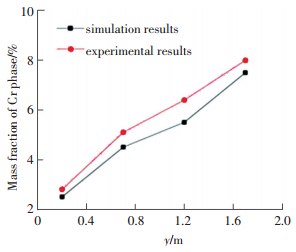

4 实验验证为了验证体系模型的准确性,实验选取Cu-Cr6.5%合金, 质量3 200 kg,实验参数与模拟参数一致,对比试验结果与模拟结果,但由于实际冶炼实验材料中含有杂质及局部冷却温度出现差异,导致实验与模拟结果存在一定的偏差.实验将模型通过锻造开坯、热轧、冷拉、退火等工序拉成成品线材.选取凝固4个截面位置(0.20 m,0.70 m,1.20 m,1.70 m), 与模拟结果进行对比,得到不同位置的Cr质量分数曲线,模拟与实验得到的Cr质量分数变化趋势相似,如图 7所示.

|

图 7 实验结果与模拟结果Cr的质量分数变化曲线 Figure 7 Experimental results and simulation results of Cr mass fraction change curve |

1) 依据Cu-6.5%Cr合金凝固过程中Cr在基体中的扩散分布面积随时间和位置的变化规律,当t<ta时,Cr相比较均匀地分散在合金基体中,Cr相熔点较高,先发生侧向凝固,形成糊状区;同时Cr相的密度比Cu小,内部Cr相会发生上浮,向合金顶部开始移动.当t>ta时,顶部的Cr会大量聚集,形成顶部偏析,两侧Cr相“困”于糊状区,形成壁面偏析.

2) 随着凝固界面横向推移,Cr相晶粒也遵循此方向,进而形成壁面偏析,对壁面温度场的分布产生影响;Cu的传热系数是Cr的3.85倍,随着Cr相偏析度的增加,降低了基体壁面的传热效率,导致温度梯度变大;而且传热效率的改变也印证了模型的准确性.

3) 本文应用计算机模拟了铜络合金的凝固偏析过程,得到了直观的宏观偏析云图和温度场云图;从理论上分析了宏观偏析与温度场分布的联系机理,并进行了实验验证,模拟结果与实验结果一致,证明模型的准确性.

| [1] | 刘平, 任凤章, 贾淑果, 等. 铜合金及其应用. 北京: 化学工业出版社, 2007 . |

| [2] | 冯晶, 陈敬超, 于杰, 等. 快速凝固法制备过饱和Cu-Cr合金失效析出动力学[J]. 稀有金属材料与工程, 2009, 38 (2) : 281–285. FENG Jing, CHEN Jingchao, YU Jie, et al. Kinetics of aging precipitation of Cu-Cr alloy by rapid solidification[J]. Rare Metal Materials and Engineering, 2009, 38 (2) : 281–285. |

| [3] | TSAID C, HWANG W S. Numerical simulation of solidification morphologies of Cu-0.6Cr casting alloy using modified cellular automaton mode[J]. Trans Nonferrous Met Soc, 2010, 20 : 1072–1077. DOI: 10.1016/S1003-6326(09)60260-0 |

| [4] | 钟仁显, 卢百平. 高强高导铜络合金的若干进展[J]. 铸造技术, 2007, 28 (3) : 384–388. ZHONG Renxian, LU Baiping. Some development of high-strength and high-conductivity copper alloys[J]. Foundry Technology, 2007, 28 (3) : 384–388. |

| [5] | 王同敏, 金俊泽. 铸件凝固过程微观模拟研究进展[J]. 铸造, 1999 (5) : 41–46. WANG Tongmin, JIN Junze. Casting solidification process microscopic simulation research progress[J]. Casting, 1999 (5) : 41–46. |

| [6] | 王哲, 王发展, 王欣, 等. Fe-Pb合金凝固多相体系内偏析形成过程的三维数值模拟[J]. 物理学报, 2014, 63 (7) : 076101 . WANG Zhe, WANG Fazhan, WANG Xin, et al. Three-dimensional modeling and numerical simulation on segregation during Fe-Pb alloy solidification in a multiphase system[J]. Acta Phys Sin, 2014, 63 (7) : 076101 . |

| [7] | 张富强, 王军, 梁祥远. 中薄板坯高拉速连铸结晶器平均热流研究[J]. 钢铁, 2002, 37 (12) : 19–20. ZHANG Fuqiang, WANG Jun, LIANG Xiangyuan. Study on average heat flux in mold of medium thin slab caster[J]. Iron and Steel, 2002, 37 (12) : 19–20. |

| [8] | 常国威, 王建中. 金属凝固过程中的晶体生长于控制. 北京: 冶金工业出版社, 2002 : 152 -153. |

| [9] | XIA Yunjin, WANG Fuming, WANG Jinlong, et al. Simulation of the continuous casting process in a mold of free-cutting steel 38MnVS based on a MiLE method[J]. International Journal of Minerals, Metallurgy and Materials, 2011, 18 (5) : 562–569. DOI: 10.1007/s12613-011-0478-x |

| [10] | 岳强, 杨绪琴. 板坯连铸中间包内钢液流场和浓度场的数值模拟[J]. 安徽工业大学学报(自然科学版), 2012, 29 (3) : 202–206. YUE Qiang, YANG Xuqin. Numerical simulation on flow field and concentration field of molten steel in slab continuous casting tundish[J]. Journal of Anhui University of Technology (Natural Science), 2012, 29 (3) : 202–206. |

| [11] | HU K, PHILLION A B, MAIJER D M, et al. Constitutive behavior of as-cast magnesium alloy Mg-Al3-Zn1 in the semi-solid state[J]. Scripta Materialia, 2009, 60 (6) : 427–430. DOI: 10.1016/j.scriptamat.2008.11.011 |

| [12] | LI J, WU M, HAO J, et al. Simulation of channel segregation using a two-phase columnar solidification model-Part I: model description andverification[J]. Computational Materials Science, 2012, 55 : 407–418. DOI: 10.1016/j.commatsci.2011.12.037 |

| [13] | BAI Peikang, CHENG Jun, LIU Bin, et al. Numerical simulation of temperature field during selective laser sintering of polymer-coated molybdenum powder[J]. Transactions of Nonferrous Metals Society of China, 2006, 16 (suppl 1) : 603–607. |

| [14] | ISMAGILOV I Z, EKATPURE R P, TSYKOZA L T, et al. Optimization of anodic oxidation and Cu-Cr oxide catalyst preparation on structured aluminum plates processed by electro discharge machining[J]. Catalysis Today, 2005, 105 (3/4) : 516–528. |

| [15] | KUMAR A, ZALOŽNIK M, COMBEAU H. Study of the influence of mushy zone permeability laws on macro-and meso-segregations predictions[J]. International Journal of Thermal Sciences, 2012, 54 (1) : 33–47. |

| [16] | LI Jun, WU Menghuai, LUDWIG A, et al. Simulation of macrosegregation in a 2.45-ton steel ingot using[J]. International Journal of Heat and Mass Transfer, 2014, 72 (100) : 668–679. |

| [17] | WU M, LUDWIG A, FJELD A. Modeling mixed columnar-equiaxed solidification with melt convection and grain sedimentation-Part Ⅱ: illustrative modelling results and parameter studies[J]. Computational Materials Science, 2010, 50 (1) : 43–58. DOI: 10.1016/j.commatsci.2010.07.006 |

| [18] | XU Zhenming, GENG Guanxiang, LI Jianguo. Numerical analysis for position and shape of solid-liquid interface during continuous casting of single crystal Cu[J]. Journal of Shanghai Jiaotong University, 2001, 35 : 406–410. |

| [19] | LI J, WU M, HAO J, et al. Simulation of channel segregation using a two-phase columnar solidification model-Part I: model description and verification[J]. Computational Materials Science, 2012, 55 : 407–418. DOI: 10.1016/j.commatsci.2011.12.037 |

| [20] | KÖNÖZSY L, ISHMURZIN A, GRASSER M, et al. Columnar to equiaxed transition during ingot casting using ternary alloy composition[J]. Materials Science Forum, 2010, 649 : 349–354. DOI: 10.4028/www.scientific.net/MSF.649 |

| [21] | WU M, LUDWIG A. Using a three-phase deterministic model for the columnar-to-equiaxed transition[J]. Metallurgical & Materials Transactions A, 2007, 38 (7) : 1465–1475. |

2016, Vol. 24

2016, Vol. 24