表面工程是为了满足工程中的实际需要,而进行表面改性、表面熔覆等表面的处理,最终达到改变材料表面的组织结构、应力状况、化学成分等目的的系统工程[1].感应熔覆技术是将选定好的合金粉末涂覆到基体表面,利用高频感应加热设备把涂层熔覆到基体上,涂层与基体形成牢固的冶金结合,最终使基体材料具备涂层材料的性能[2].

水刀切割技术是利用拉法尔喷嘴原理来实现的,将水流加压到100 MPa以上经出水口喷出,通过砂粒腔口,携带砂粒等高硬度颗粒经由切割砂管通过极细的小孔喷出,对材料进行切割加工.由于水本身就有冷却性能,所以水刀切割设备在切割加工件时不产生热量,易于后续处理,成本低、安全性好.水刀切割可实现任意曲线的切割加工,小型的水刀切割设备方便灵活、用途广泛[3].目前,市场上现有的水刀喷嘴大部分是用人工宝石片制作的,但人造宝石裂纹较发散,缺陷率很高,常见的红宝石内部有很多的裂纹,即所谓的“十红九裂”,在工作时伴随有气蚀现象.目前最好的水刀喷嘴使用寿命仅为40~60 h.本文用表面工程技术来改善水刀喷嘴的耐磨情况,选择用高频感应真空熔覆技术制作耐磨水刀喷嘴.

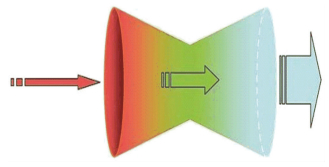

1 实验 1.1 水刀喷嘴原理拉法尔喷嘴,又被称做收敛扩散形喷管.一端为收缩管,一端为扩张管,如图 1所示,拉法尔喷嘴在收缩管端,水流不断加速到音速.水流达到音速以后,在扩张管端,喇叭状的开口再次让管道变宽,水流压强瞬间释放,水流截面积变大,继续加速超过音速.水刀切割机上的喷嘴就是采用这一原理把水速增加到几倍音速以上,故水刀喷嘴形状也被设计成了拉法尔喷嘴形状.

|

图 1 拉法尔喷嘴示意图 Figure 1 The schematic of Laval nozzle |

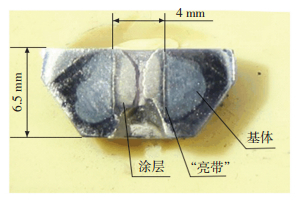

基体材料为304不锈钢.其形状尺寸如图 2所示,把涂层材料填充到中心孔内,直径为4 mm,最终形成位于试件中心的直径为4 mm的涂层柱.

|

图 2 水刀喷嘴尺寸图 Figure 2 The size of water nozzle chart |

为了提高易损件材料的耐磨性、耐腐蚀性,往往选择在基体表面熔覆一层镍基合金、钴基合金或金属陶瓷等高硬度的合金粉末[4].在合金粉末中添加一定比例的硬质相,例如碳化物等,可以制成具有符合要求的高性能表面复合涂层[5].易熔碳化钨一般不直接用于制备碳化钨耐磨涂层, 但与镍基自熔性合金在一起使用, 使硬质颗粒可以更好地与自熔性合金产生润湿作用, 使结合更加牢固[6].由此,本实验选用自溶性好且添加20%WC的Ni60A合金粉末作为涂层材料,Ni60A合金化学成分(质量分数,%)为0.5~1.1C,3.5~5.5Cr,15~20B,3~4.5Si,≤5Fe,余量为Ni.Ni基合金涂层具有耐腐蚀、耐磨损等性能,加入一定比例的碳化钨粉末大大提高了涂层的硬度.

合金粉末要用粘结剂涂覆到基体上,很多材料都可选做粘结剂,如松节油和松香、酚醛树脂和醋酸纤维素、水玻璃等[7-9].本实验选用松香和松节油的饱和溶液作为粘结剂.

1.4 实验过程1) 实验前处理:首先采用不同目数的砂纸从粗到细对待涂覆的表面进行打磨及抛光处理,并采用丙酮对试件进行清洗处理.然后将制得的涂层材料填充到直径为4 mm的中心孔内,考虑到加热涂层熔化后会有一定的收缩率,所以填充涂层材料压实后顶端多涂覆一些且形成突起,最后将试件放入烘干箱连续烘烤10 h,烘干温度设定为120 ℃.

2) 操作方法:启动冷却系统(综合考虑冷却效果后,最终选用水循环冷却),启动真空泵使真空度保持在15 Pa以下,打开高频感应加热设备.起始电流设定为400 A,保持此电流5 min,进行试件的预热处理;把电流缓慢增加到600 A,保持此电流2 min;然后把电流缓慢稳定到1 200 A,观察到涂层基本已完全熔化,此时可关闭加热设备.真空泵继续运行,试样在真空状态下随炉冷却,约2 h后取出试样.

采用电火花成型机和小孔机对试件进行加工到规定尺寸,图 3是加工好的试件剖面图,中间是涂层部分,经过打磨、抛光、腐蚀处理后,涂层与基体结合面出现明显的“亮带”.

|

图 3 试件实物剖切面 Figure 3 Cutaway chart of the physical specimen |

采用S-3500型扫描电子显微镜观察合金涂层及扩散层的组织结构,分析不同部位涂层形成情况以及涂层与基体形成冶金结合的形貌.采用X射线衍射仪-Bruker D8 ADVANCE分析涂层中所生成的化合物种类.通过摩擦学性能测试实验分别对涂层和基体材料进行摩擦系数和磨损检测,选用UMT-3摩擦磨损实验机,实验对偶件选用陶瓷球(Si3N4),时间为30 min,运动方式是直线往复式,运动行程6 mm,运动频率为2 Hz,施加载荷力为4 N,实验环境模拟水刀喷嘴工作的真实环境,且保证实验过程中陶瓷球与试件接触在有水的环境中.选用FM-700型显微硬度仪测试试样的显微硬度,选用载荷100 g的重量,在同一水平距离上分别测试3个点,通过加权平均取均值.比较涂层、过渡层及基体显微硬度的分布情况,分析造成此现象的原因.

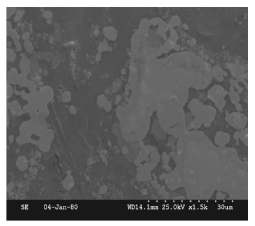

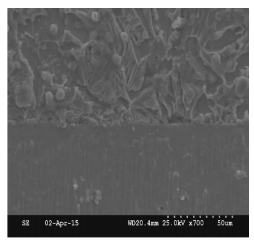

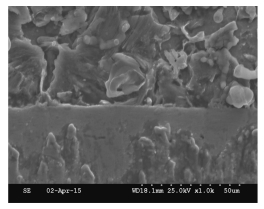

2 结果及分析 2.1 涂层微观组织扫描电子显微镜观察最终加工的中心孔成型图如图 4所示,试样的扩散层组织形貌图如图 5、6、7所示.由图可知,试样沿截面显微组织的分布基本上分为:熔覆层、扩散层和基体.熔覆过程中,基体中的Fe元素向涂层中扩散,涂层中的Ni元素沿晶界向基体中扩散,扩散距离约为8~10 μm,此区域通常被称为过渡区或者扩散层,在此区域Fe元素与Ni元素含量基本相同,涂层与基体形成了牢固的冶金结合.

|

图 4 涂层成型图 Figure 4 Forming of coating |

|

图 5 涂层中部组织形貌 Figure 5 Microstructure of central coating |

|

图 6 扩散层组织形貌 Figure 6 Diffusion layer microstructure |

|

图 7 扩散层组织形貌 Figure 7 Diffusion layer microstructure |

经过腐蚀处理的试件,在显微镜下可明显观测到过渡区中形成一条“亮带”.由涂层的微观形貌可知,涂层中存在少量的孔洞和缺陷,扩散层区域和涂层上表面区域孔洞和缺陷很少,主要集中在涂层中间部位(如图 4所示).产生缺陷的原因是熔覆过程中有熔化不良或者未熔的颗粒夹杂在涂层中;产生孔洞的原因可能是在手工涂覆的过程中,涂层粉末相互接触颗粒间仍存在孔隙,升温熔覆时由于不同材料的磁导率不同,涂层与基体结合表面温度最高,涂层颗粒融化,气泡上升,加热时间受限,涂层中间部位的气泡来不及上升就留在了涂层的内部,形成孔洞;另外,由于热处理后涂层中粘结剂仍有残留,其在高温加热过程中易挥发形成孔洞.根据以上原因可以推测加热时间越长,涂层熔化越彻底,元素混合就越均匀,最终成形的涂层质量就越好.但整个实验过程中,加热时间不易过长,试件长时间加热,基体晶粒变得粗大,影响试件的性能[10].优化实验参数,最终做出的涂层如图 6所示,没有孔洞、缺陷的存在.

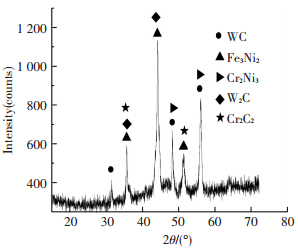

2.2 合金涂层的相结构分析采用X射线衍射仪分析高频感应溶覆涂层生成的相结构,如图 8所示,熔覆涂层是由Ni基体和弥散分布在其中的强化相组成,其中除了添加的WC以外,通过高频感应真空熔覆加热生成的强化相还有Fe3Ni2、W2C、Cr3C2、Cr2Ni3.

|

图 8 合金涂层X射线衍射图 Figure 8 Alloy coating X-ray diffraction pattern |

通过高频感应真空熔覆加热生成的W2C、Fe3Ni2、Cr3C2、Cr2Ni3镶嵌在Ni基涂层中,主要分布在晶界处,起到了耐磨骨架的作用.由于加热时间长,所以有部分WC转化成了W2C.这些硬质相颗粒耐磨性能良好,对于Ni基涂层来说,起到了硬质颗粒强化作用.WC的存在和Ni基形成了牢固的结合,与硬质相共同抵抗外来的硬质物体的摩擦和犁削.

2.3 摩擦学性能测试实验对偶件选用陶瓷球(Si3N4),时间为30 min,运动方式是直线往复式,添加载荷力为4 N,实验环境模拟水刀喷嘴工作的真实环境,实验中添加水使得陶瓷球与试件接触在有水的环境中.

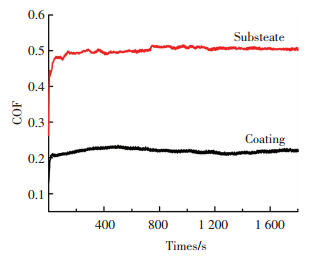

从图 9分析得出:基体(304不锈钢)的摩擦系数为0.5左右,同样条件下,而涂层的摩擦系数约为0.2.从实验开始到结束,涂层的摩擦系数一直比较稳定.

|

图 9 摩擦系数曲线图 Figure 9 Friction coefficient graph |

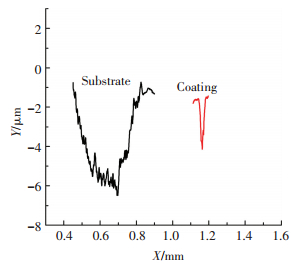

此摩擦学性能测试实验表明Ni60A添加20%WC合金粉末制得的涂层表面粗糙度适中,耐磨性能良好,摩擦系数与基体相比降低了约60%.摩擦系数的降低意味着涂层材料的粘附性降低,水刀喷嘴的工作介质是普通水,工作介质经过进口喇叭嘴时压强增大,涂层材料的低粘附性能够使工作介质顺畅通过,大大避免了工作介质内杂质的相互碰撞以及气蚀现象的发生.图 10是用粗糙度仪测量磨痕得出的划痕波纹曲线图,波纹的深度及宽度代表划痕的深度及宽度,中间围成的凹槽面积为划去的面积.划去的面积越小,说明材料的耐磨性能越好;反之,材料越不耐磨.基体磨去面积约为1 500 μm2,涂层磨去的面积约为75 μm2,基体磨去的面积约是涂层的20倍.从图 10中可以看出涂层比基体材料的耐磨性要好得多.

|

图 10 划痕波纹曲线图 Figure 10 Scratch corrugated graph |

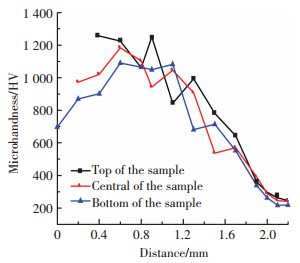

在试件竖直方向上分别选择顶部,中部和底部为测试区域(出水口区域定为试样的顶部),制成显微硬度分布图可更直观的分析试件的硬度分布情况.

如图 11所示,为便于实验对比分析,选择涂层外表面作为参考坐标,并设为零点坐标,从熔覆涂层向基体一侧方向为正方向.由图 11可以看出,WC增强Ni基熔覆层显微硬度平均为1 000 HV0.1.从基体到涂层顶部显微硬度呈逐渐增大的趋势,3个不同部位的过渡层位置显微硬度基本一致.3个部位的显微硬度整体变化为试样顶部的硬度最高,底部最低,从底部到顶部硬度呈逐渐增加的趋势.在相同条件下,实验测得基体的显微硬度约为190 HV0.1.主要原因是在加热熔覆时,镍基合金粉末融化,向下流动,WC颗粒上浮到试样的顶部,最终导致试样顶部的显微硬度最高,底部最低.现如今,由于红宝石质地坚硬,且人造红宝石的硬度与涂层材料相比要高出很多倍,人造红宝石已被用于水刀喷嘴上,但是,红宝石没有柔韧性,并且内部有很多裂纹,很容易被超高速、超高压强的工作介质击碎.涂层材料选用硬而柔韧的镍基粉末,也是利用了Ni的柔韧性.为了提高涂层材料的硬度,可加入20%的WC.由图 11分析可知:某些测试点的显微硬度很高,说明实验测试过程中,主要原因是部分WC颗粒的分解, 升温加热过程中分解出的W元素在快速冷却过程中固溶于Fe原子中, 形成固溶体[11].另外, 少量未分解的碳化钨颗粒在冷却凝固过程中被镶嵌于组织中, 测试点打在了碳化钨颗粒上,形成了高硬度的测试数据[12-14].水刀喷嘴的使用性能不仅仅是材料的硬度越高就越好,还要看材料的综合力学性能,例如金属材料的冲击韧度、断裂韧度及疲劳强度等.

|

图 11 试样不同区域显微硬度分布图 Figure 11 Microhardness distribution in different areas of specimen |

1) 在真空条件下,采用高频感应熔覆技术,在水刀喷嘴内孔成功制备了一层WC增强Ni基熔覆层,该熔覆层光滑平整,连续均匀,表面无明显缺陷,与基体实现冶金结合.

2) 运用X射线衍射仪分析高频感应溶覆涂层生成的相结构,通过高频感应真空熔覆加热生成的强化相还有Fe3Ni2、W2C、Cr3C2、Cr2Ni3.

3) 对比划痕波纹曲线可知,涂层材料Ni60A+20%WC合金粉末涂层大大提高了水刀喷嘴的耐磨性能,耐磨性能约为基体的20倍,摩擦系数降低了约60%.WC增强Ni基熔覆层显微硬度平均为1 000 HV0.1,约是基体显微硬度的5.26倍,耐磨性能优异.

| [1] | 全国科学技术名词审定委员会公布. 机械工程名词(二). 北京: 科学出版社, 2003 . National science and technology approval committee announced. mechanical engineering noun (二). Beijing: Science Press, 2003 . |

| [2] | LEE H Y, AKIRA I, KIM S H. The effects of induction heating rate on properties of Ni-Al based intermetallic com-pound layer coated on ductile cast iron by combustion syn-thesis[J]. Intermetallics, 2007, 15 (8) : 1050–1056. DOI: 10.1016/j.intermet.2006.12.007 |

| [3] | 和俊红, 王新利, 洪飞.浅析现代先进制造技术-水刀切割[C]//2010全国机械装备先进制造技术(广州)高峰论坛论文汇编, 2010. HE Junfei, WANG Xinli, HONG Fei. Analysis on modern advanced manufacturing technology-waterjet cutting[C]//MachineryandEquipment 2010 National Advanced Manufacturing Technology (Guangzhou) Summit Compilation of Papers, 2010. |

| [4] | 林晨. 热处理对镍基合金-碳化钨复合涂层组织的影响[J]. 机械工程材料, 2005, 29 (1) : 59–62. LIN Chen. Effect of heat-treatmenton on the fatigue strength of vacuum melted ni base alloy-WC composite coating[J]. Materials for Mechanical Engineering, 2005, 29 (1) : 59–62. |

| [5] | 孙焕, 林晨, 陶洪伟, 等. 真空高频感应熔覆Ni60-WC复合涂层的耐蚀性[J]. 中国表面工程, 2013, 26 (6) : 35–41. SUN Huan, LIN Chen, TAO Hongwei, et al. Corrosion resistance of vacuum high-frequency induction cladding Ni60-WC composite coating[J]. China Surface Engineering, 2013, 26 (6) : 35–41. |

| [6] | TOBAR M J, ALVAEZ C, AMADO J M, et al. Morphology and characterization of laser clad composite nicrbsi-WC coatings on stainless steel[J]. Surface and Coating Technology, 2006, 200 (22) : 6313–6317. |

| [7] | 贺定勇, 许静, 马然, 等. 高频感应熔覆WC增强Ni60合金涂层性能研究[J]. 材料热处理学报, 2008, 29 (3) : 138–141. HE Dingyong, XU Jing, MA Ran, et al. Properties of WC reinforced ni60 coating prepared by high frequency induction cladding[J]. Materials & Heat Treatment, 2008, 29 (3) : 138–141. |

| [8] | 邢艳辉, 贺平平. 45钢表面Ni60-WC高频感应熔覆层及其二次强化的研究[J]. 热加工工艺, 2015, 44 (4) : 187–190. XING Yanhui, HE Pingping. Study on Ni60-WC coating prepared by high frequency induction claddingand electrical contact strengthening on 45 steel surface[J]. Thermal Processing, 2015, 44 (4) : 187–190. |

| [9] | 许新军, 丁浩, 朱世根. WC增强镍基合金高频感应熔覆层的研究[J]. 热加工工艺, 2014, 43 (12) : 146–148. XU Xinjun, DING Hao, ZHU Shigen. Studyon WC reinforced Ni-based coating prepared by high frequency induction heating sintering[J]. Thermal Processing, 2014, 43 (12) : 146–148. |

| [10] | 李海红, 裴盼盼, 李红艳. 热处理对Tio2/AC电极材料结构及电化学性能的影响[J]. 哈尔滨工业大学学报, 2015, 47 (11) : 118–122. LI Haihong, PEI Panpan, LI Hongyan. Effect of heat treatment on structure and electrochemical performance of Tio2/AC electrode material[J]. Journal of Harbin Institute of Technology, 2015, 47 (11) : 118–122. |

| [11] | WESTERGARD R, AXEN N, WIKLUND U, et al. An evaluation of plasma sprayed ceramic coatings by erosion, abrasion and bend testing[J]. Wear, 2000, 246 (1) : 12–19. |

| [12] | 周新星, 林晨, 刘方强. 加热时间对高频感应熔覆镍基合金涂层耐腐蚀性能的影响[J]. 金属热处理, 2014, 39 (4) : 101–103. ZHOU Xinxing, LIN Chen, LIU Fangqiang. Effect of heating time on corrosion resistance of NI-basealloy coating prepared by high-frequency induction cladding[J]. Metal Heat Treatment, 2014, 39 (4) : 101–103. |

| [13] | 慈文亮, 林晨, 陶洪伟. 碳化钨含量对高频感应熔覆涂层组织及性能的影响[J]. 金属热处理, 2014, 39 (1) : 95–98. CI Wenliang, LIN Chen, TAO Hongwei. Effect of WC content on high frequency induction cladding coating microstructure and properties[J]. Metal Heat Treatment, 2014, 39 (1) : 95–98. |

| [14] | 张红霞, 赵红利, 罗成, 等. 感应重熔工艺对Ni60合金涂层质量的影响[J]. 金属热处理, 2008, 33 (8) : 130–133. ZHANG Hongxia, ZHAO Hongli, LUO Cheng, et al. Effect of induction cladding technology on quality of Ni60 cladding layer[J]. Metal Heat Treatment, 2008, 33 (8) : 130–133. |

| [15] | GREGORY. J.G, ROBERT. G.H. Down-selection and optimization of thermalsprayed coatings for aluminum mouldtool protection and upgrade[J]. Journal of Thermal Spray Technology, 2006, 15 (3) : 340–347. DOI: 10.1361/105996306X124329 |

2016, Vol. 24

2016, Vol. 24