3D打印(增材制造)技术由于高效性、快速性、适合于加工复杂零件等显著优势使其成为近年国、内外快速成形技术研究的重点[1-2].欧美等发达国家非常重视3D打印技术的应用,特别是大力推动增材制造技术在钛合金、高温合金等高价值材料零部件制造上的应用.近年来,由于钛合金3D打印技术在航空航天领域的重点研究应用而得到了迅速发展.

与传统制造的钛合金粉末相比,激光3D打印钛合金对钛合金粉末的要求比较高,对粉末的粒度分布、流动性及含氧量等都有较高要求.目前,钛合金粉末的主要制备方法包括旋转电极法和气体雾化法.旋转电极法由于其旋转速度限制问题,主要制备20 ~ 40目左右的粗粉,而气体雾化法制备的粉末具有球形度好、粒度可控、氧及其他杂质含量低等优点,已成为高品质钛及钛合金粉末的主要制备工艺[3-5].近年来,随着电极感应熔化气体雾化(EIGA)工艺的完善与发展,国内雾化制备TC4合金粉末的技术有了很大提高,但适合激光3D打印用高品质钛合金粉末以及制备技术仍然被国外垄断,制备激光3D打印用钛合金粉末核心设备及粉末原材料依然需要进口.

熔炼功率作为雾化工艺的主要参数之一,对气雾化过程有着重要的影响[6-8].国内部分学者研究了气体雾化法制备Ni粉[9]、SnAgCu[10]等金属粉末,但对于激光3D打印用TC4合金粉末的制备鲜有报道.新型的EIGA技术采用无坩埚感应熔炼雾化技术,有效降低了钛合金粉末的含氧量,改善了合金粉末的质量.为此,本文将采用EIGA法制备TC4钛合金粉末,并通过改变功率参数,探索EIGA雾化制粉过程中功率参数对TC4合金粉末特性的影响,了解熔炼功率对雾化过程的影响.

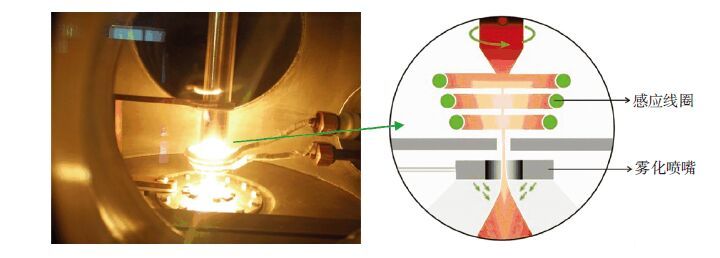

1 实 验实验所采用的设备是国内首台自主设计制造的EIGA气雾化制粉炉.真空感应熔炼雾化炉主要由真空系统、雾化系统、雾化罐体、粉尘收集系统、供气系统、水冷系统、控制系统等组成.图 1 为EIGA制粉炉的核心部分熔炼室.雾化设备的核心技术包括感应线圈和紧耦合型环形喷嘴,本设备的优点是采用无坩埚感应熔化技术,实验过程中将TC4钛合金棒锥形尖端缓慢送至铜感应线圈中加热,熔化的金属液滴连续滴落被喷嘴喷射出的高速气体吹散后快速凝固,制得纯净无杂质的钛合金粉末,通过旋风器收集粉末至储粉罐内.

|

图 1 EIGA法雾化制备TC4钛合金示意图 Figure 1 TC4 powders prepared by the EIGA method |

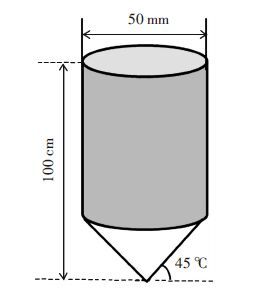

TC4合金成分如表 1所示.采用10 kg TC4进行实验,加工尺寸见图 2.首先将加工好的钛棒固定稳定,再利用机械泵、罗茨泵和扩散泵将熔炼室和雾化室内气体抽出,待真空达到要求后,开启中频电源开始感应熔炼,雾化介质采用高纯氩气(纯度99.999%).实验过程中,在保证其他参数不变的条件下,对电极感应熔炼气体雾化制粉进行研究.试验中功率参数依次设置为53、56、59、62 kW.利用HORIBA LA-920激光散射粒度分布分析仪分析TC4粉末的粒度大小及分布.采用OLYMPUS-GX71型倒置式光学显微镜、JSM-6510A扫描电子显微镜和MPD-PW3040/60型X射线衍射仪分析TC4合金粉末的微观形貌及相结构.采用HYL-102型霍尔流速计测量粉末松装密度及流动性.采用TCH-600氮氧氢分析仪测定TC4钛合金粉末的氧含量.

| 表 1 试验TC4合金化学成分(质量分数/%) Table 1 Chemical composition of TC4 alloy (mass fraction/%) |

|

图 2 TC4合金加工尺寸 Figure 2 Machining dimension of TC4 alloy |

表 2为不同功率参数下制备的TC4合金粉末的粒径大小.从表 2可以看出,随着熔炼功率的升高,粉末的平均粒径逐渐减小,在功率为62 kW时,平均粒径急剧降低至103.5 μm,其平均粒径依次为141.8,126.3,120.5,103.5 μm.雾化粉体粒径的大小与熔体的黏度和表面张力有着密切的关系.熔体的表面张力可用Ramsay-Sheilds[11]公式表示.

| 表 2 不同功率参数下制得TC4合金粉末的粒径大小 Table 2 Particle size of TC4 alloy powder in different power parameters |

| $\sigma \text{=}k\left( {{T}_{c}}-T-6 \right){{V}_{m}}^{-2/3}.$ | (1) |

式中:σ为熔体表面张力,10-3N·m-1;k为常量,对于一般非极性物质或非缔合液体取2.1×10-7 J/K;Tc为合金液临界温度,℃;T为合金液实际温度,℃;Vm为合金液摩尔体积,cm3.

由式(1) 可以看出,随着熔体温度的升高,(Tc-T)减小,熔体的表面张力σ减小.此外,经验表明,熔体的黏度也是随着温度的降低而降低.Upadhyay[12]等研究了粉体的粒径与熔体的表面张力、黏度及密度的关系,可简化为

| ${{D}_{50}}=k{{\sigma }^{\frac{1}{2}}}{{\mu }^{\frac{1}{3}}}{{\rho }^{-\frac{1}{2}}}.$ | (2) |

式中:k为常数;σ为表面张力;μ为黏度;ρ为密度.

由式(2) 可以推出,随着熔体表面张力以及黏度的降低,粉末的平均粒径逐渐减小.因此,适当提高熔炼功率,将降低熔体的表面张力和黏度,使得金属液冷却凝固时间延长,液流发生形变破碎的时间相应延长,有利于破碎过程,使制得的粉末粒径更加细小.

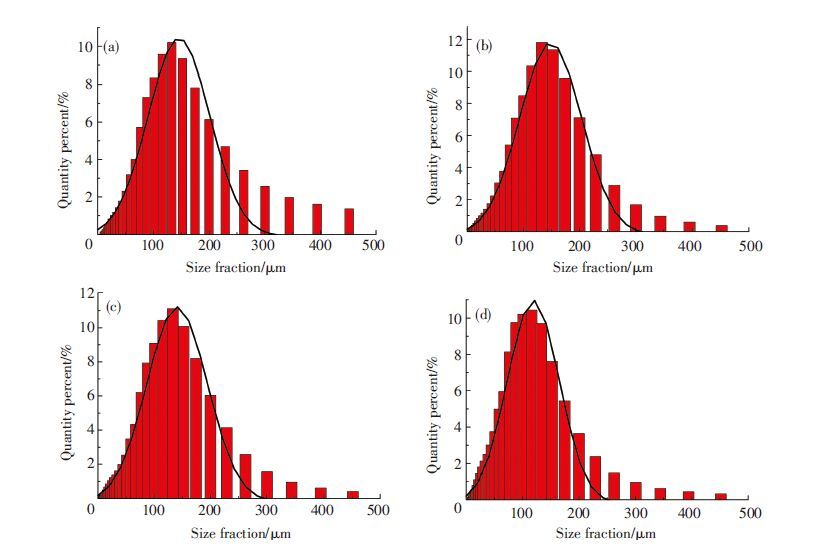

图 3为不同功率参数下制得TC4粉末的粒度分布曲线,雾化制备粉末的粒径均匀分布在10~500 μm.通过对其拟合发现,4种功率参数下所得粉末的粒度分布均为正态分布,这也与German 利用计算机技术模拟的结果相吻合.German[13]认为气雾化所制备的粉末符合对数正态分布,

|

图 3 不同功率参数下制得粉末的粒度分布 Figure 3 Particle size distribution under different power parameters:(a) 53 kW; (b) 56 kW; (c) 59 kW; (d) 62 kW |

| $P\left( X \right)=\frac{1}{\sqrt{2\pi }\delta }{{\exp }^{\left\{ -\frac{x-{{u}_{x}}}{2{{\delta }^{2}}} \right\}}}.$ | (3) |

式中δ为几何标准差,取决于雾化综合条件.

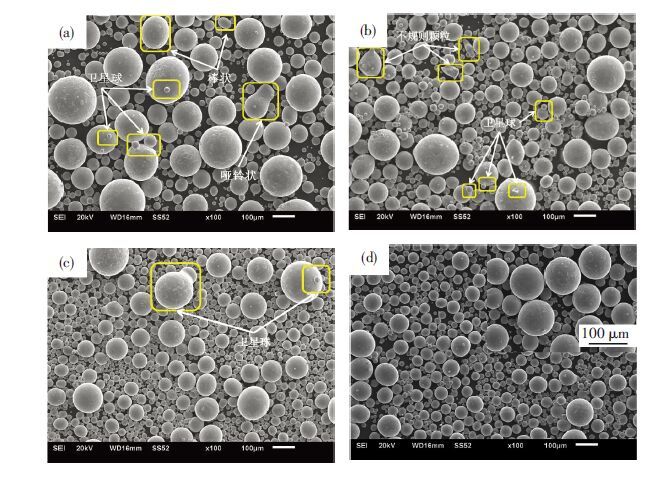

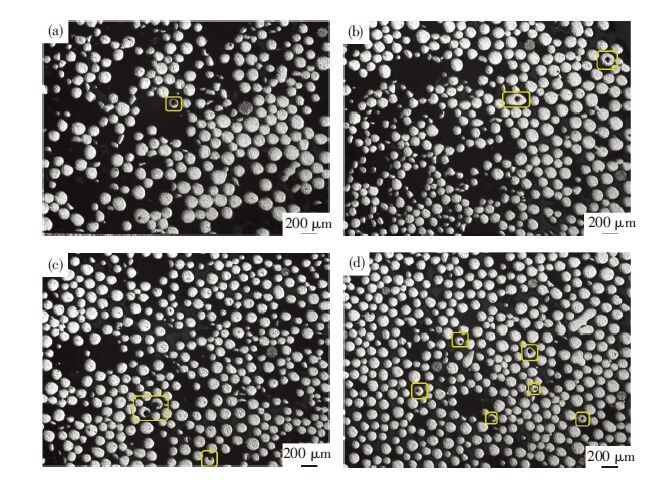

2.2 功率参数对合金粉末组织形貌的影响图 4为不同功率参数下制备的TC4粉末的SEM形貌.从图 4可以看出,虽然功率参数不同,但EIGA法制备的TC4合金粉末整体球形度均较好,不规则形状颗粒的比例较低.

|

图 4 不同功率参数下制备所得TC4粉末的SEM形貌 Figure 4 Morphologies of TC4 powder under different power parameters: (a) 53 kW; (b) 56 kW; (c) 59 kW; (d) 62 kW |

雾化过程是一个多相流相互耦合作用的复杂过程.粉末的形成过程是由熔体的膜化、初始液膜破碎成液滴、液体的二次膜化和凝固3个阶段组成[14].由图 4(a)、(b)可以看出,功率较低(53,56 kW)时,粗颗粒粉末较多,大颗粒上面粘附了较多的卫星粉末,且存在一定比例不规则的棒形和哑铃状粉末颗粒.这是因为功率较低时,熔体的过热度小,液滴很大,不易凝固,在凝固前碰到其他已经凝固的颗粒,则后者就会成为它的卫星球.功率为56 kW粉末形成的卫星颗粒比53 kW要多,其主要原因是随熔炼功率的升高,合金过热度升高,破碎后的液滴不能及时凝固,碰到已经凝固的颗粒更容易形成卫星颗粒.功率为59 kW时制备的粉末球形度较好,表面光洁,且细粉比例有所提高(图 4(c)).当功率提高到62 kW时,从图 4(d)可以看出,细粉比例明显提高,粉体球形度可达99%,不规则形状的粉末颗粒基本消失.

颗粒形貌由液滴在冷凝过程中的形变决定,是外力与液滴本身的表面张力和粘性力之间相互竞争的结果,表面张力总是试图使液体保持最小的表面积,而粘性力则抑制液体的变形;只有当外力同时克服表面张力与粘性力时,液体才会变形、破碎成为液滴颗粒.而大液滴是不稳定的,在环境气流作用下,会继续变形、破碎.球化时间是决定颗粒形状的一个重要因素,粉末颗粒的形状取决于表面张力收缩成球时间(t球化)以及金属液滴凝固时间(t凝固)的大小,其所需时间为[7]

| ${{t}_{\text{球化}}}\text{=}\left[ 3{{\pi }^{2}}\mu /\left( 4V\sigma \right) \right]/\left( {{r}_{1}}^{4}-{{r}_{2}}^{4} \right).$ | (4) |

式中:μ为黏度;V是粉末颗粒的体积;σ是液态金属表面张力;r1和r2分别是球化后与球化前的粉末颗粒半径.

金属液滴的冷却凝固时间可表示为[15]

| $\begin{align} & {{t}_{\text{凝固}}}=\left[ D{{\rho }_{\text{m}}}/\left( 6h \right) \right]{{c}_{p}}\ln \left[ \left( {{T}_{\text{m}}}-{{T}_{\text{o}}} \right) \right]+ \\ & H/\left( {{T}_{\text{S}}}-{{T}_{\text{o}}} \right). \\ \end{align}$ | (5) |

式中:D为熔滴直径;ρm是金属溶液的密度;h是传热系数;cp是金属的质量定压比热容;Tm是金属的起始温度;TO是雾化介质温度;TS是熔体凝固温度;H是金属熔化潜热.

当t球化﹥t凝固时,凝固时间短,雾化的金属液滴在未充分球化前就已经凝固,成球机会下降,导致不规则颗粒增多.

当t球化﹤t凝固时,凝固时间较长,颗粒球形度便会降低,颗粒越大,球形度越低,因为熔滴尺寸越大,其表面张力越小越不易球化.且大尺寸颗粒在飞行中易被击碎,并与气体回流的粉末与未凝固的液滴相互碰撞,熔滴黏附在粉末上,尤其较细粉末易以此方式形成卫星球,同时受到气流的波动干扰、重力等外界因素影响而发生形变的可能性增大.

由此可见,合适的功率参数对于得到球形度高的合金粉末至关重要.熔炼功率在59和62 kW时制备的TC4合金粉末表面更加光洁,球形度高,卫星颗粒较少,更适合于激光直接沉积技术.功率较低(53 kW)时,凝固时间很短,部分液滴在未充分球化前就已经凝固,因此,在粉末中存在一定比例的棒状和哑铃状粉末颗粒.

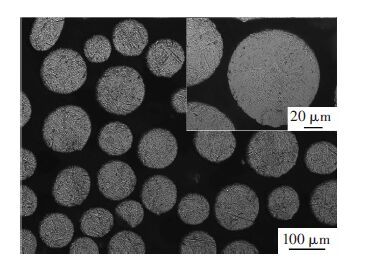

2.3 EIGA制备TC4合金粉末空心球分析图 5为不同功率参数制得TC4合金粉末的金相显微照片,可以看出,EIGA雾化制备的合金粉末整体上空心球缺陷较少,空心球率低于3%.比较图 5(a)~(d)可以得出,随着熔炼功率的升高,所得粉末中的空心球呈增加的趋势.由图 5(c)、(d)可以看出,熔体功率从59 kW增加到62 kW后,粉体空心缺陷明显增加.这是因为在熔体过热条件下,熔体中原子间距增大,空穴密度升高,体积膨胀.随熔炼功率的升高,熔体过热度愈高,液态原子愈加活化,空穴愈多,气体原子溶解度增大.在雾化熔滴高速运动下,熔体表面破裂,高速氩气将迅速侵入流体,占据空穴位置,经碰撞聚合形成微观气核,形成空心球.

|

图 5 不同功率参数下制备合金粉末的空心缺陷 Figure 5 Morphologies of metallic hollow spheres under different power parameters;(a) 53 kW; (b) 56 kW; (c) 59 kW; (d) 62 kW |

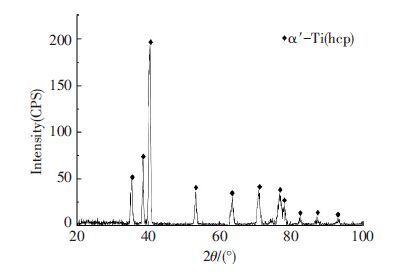

图 6为功率为62 kW下制备的TC4合金粉末显微组织,可以看到,粉末由细小的针状马氏体组成.由粉末的XRD衍射图谱(图 7)分析可知,针状马氏体是晶体结构为密排六方的α′相,这表明EIGA法制备的TC4钛合金粉末保持了低温金属钛的晶体结构.这是受到雾化过程中快速冷凝的影响,TC4合金从马氏体相变点以上快速冷却,由体心立方β相发生无扩散转变,转变为密排六方的α相,从而得到细针状的α′相马氏体组织.

|

图 6 TC4合金粉末金相显微组织 Figure 6 Microstructure of TC4 alloy powder |

|

图 7 TC4合金粉末X射线物相分析图 Figure 7 XRD phase analysis of TC4 alloy powder |

依据GB1482-84标准,测量5次松装密度计算平均值.图 8为不同功率参数下所得TC4合金粉末的松装密度.从图 8可以看出,随着熔炼功率的增加,粉末的松装密度先升高后降低,功率为56 kW时,松装密度最好,为2.686 g/cm3,标准TC4钛合金棒密度为4.43 g/cm3,松装密度比为60.63%,符合激光3D打印用TC4钛合金粉末松装密度比要求.粉末的松装密度是由颗粒大小、颗粒形状、粉末比表面积、粉末粒度偏聚情况等诸多因素相互作用的结果.从图 4(a)可知,功率为53 kW时,粉末颗粒存在不规则形状的颗粒,颗粒之间的摩擦度增加,松装密度减小.随着熔炼功率的升高,雾化制备的不规则粉末颗粒减小甚至消失,但粉末粒径减小,由于颗粒间的内聚力使得粉末颗粒间越易发生团聚,粉末松装密度又逐渐减小.

|

图 8 功率参数对TC4粉末松装密度的影响 Figure 8 Effect of power parameter on apparent density |

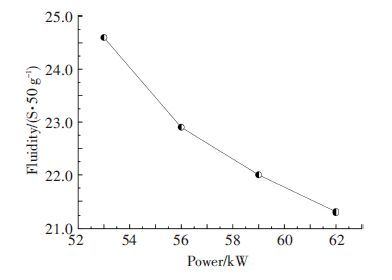

图 9为不同功率参数下制得合金粉末的流动性.从图 9可以看出,随着熔炼功率的增加,粉末的流出速度逐渐降低,即流动性越来越好.粉末流动性能与很多因素有关,如粉末颗粒尺寸、形状、粗糙度等.

|

图 9 功率参数对TC4粉末流动性的影响 Figure 9 Effect of power parameter on fluidity |

通常,球形颗粒的粉末流动性最好,而颗粒形状不规则、尺寸小、表面粗糙的粉末,其流动性差.由2.1、2.2节可知,随着功率的增加,所制得粉末的平均粒径逐渐减小,不规则形貌的颗粒减小,因此,粉末的流动性越来越好.

2.6 熔炼功率参数对合金粉末含氧量的影响钛中的杂质元素对钛的综合性能影响很大,杂质元素中尤其以C、N、O最为常见.氧能够提高钛合金的强度和硬度,但会严重影响合金的塑性和断裂韧性.尽管很多金属都有在含氧高时变脆的特性,但钛对于微量元素的变化尤为敏感,Yu等[16]研究发现含氧0.3%的钛的韧性只有含氧0.1%的1/3.

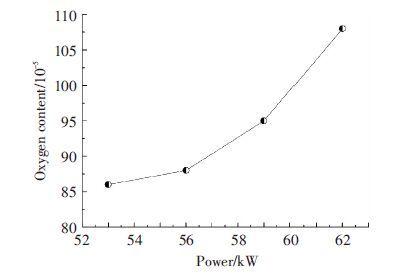

图 10为不同功率参数下制得合金粉末中的氧含量.从图 10可以看出,随着功率的增加,粉末中的氧含量呈升高趋势,当功率为62 kW时,粉末中的氧含量急剧升高至0.108%.这是因为随着功率的增加,熔体的过热度升高,TC4合金液滴的凝固时间变长,增加了与外界气体接触的时间.

|

图 10 不同功率参数下TC4粉末的含氧量 Figure 10 Oxygen content of TC4 powders under different power parameters |

另一方面,由2.1节的分析可知,随着功率的增加,粉末的粒径逐渐减小,细粉比例增加.从而使具有很高比表面积的细粉增加,导致粉末整体表面积的增加,进而增加了与含氧介质的接触面积,增加了合金粉末的含氧量.但从图 10可以看出,即使粉末中的含氧量有所增加,却仍基本保持在0.08%~0.10% 的较低范围内.原因:一方面是实验选用的雾化介质是高纯氩气,避免了雾化过程中氧气的增加;另一方面,真空系统选择的是包括机械泵、罗茨泵、扩散泵的三级泵抽系统,扩散泵的使用大大的提高了雾化室的真空度,极限真空度可达3.0×10-3 Pa.因此,两者的选择极大地降低了雾化过程中粉末的增氧现象,保证TC4合金粉末的氧含量在合理范围.

3 结 论1) 随着熔炼功率的升高,粉末的平均粒径逐渐减小,在功率为62 kW时,粉末平均粒径急剧降低至103.5 μm,其平均粒径依次为141.8,126.3,120.5,103.5 μm.4种功率参数下所得粉末的粒度分布均为正态分布.

2) 采用EIGA法制备的TC4钛合金粉末整体球形度均较好,不规则形状颗粒的比例较低.功率参数为56 kW时,所得粉末松装密度最好为2.686 g/cm3,松装密度比为60.63%,符合激光3D打印用TC4钛合金粉末松装密度比要求.

3) EIGA雾化法制备的TC4合金粉末整体上空心球缺陷较少,空心球率低于3%.随着熔炼功率的升高,粉末中的空心球呈增加的趋势.粉末组织由细小的针状马氏体组成,晶体结构为密排六方的α′ 相.随着熔炼功率的升高,粉末中的氧含量呈增加趋势,却仍基本保持在0.08%~0.10% 的较低范围内.

| [1] | VISSER C W, POHL R, SUN C, et al. Toward 3D printing of pure metals by laser-induced forward transfer[J]. Advanced Materials, 2015, 27 (27) : 4087–4092. DOI: 10.1002/adma.201501058 |

| [2] | SINGH R, VERMA M. Investigations for deducing wall thickness of aluminium shell casting using three dimensional printing[J]. Journal of Achievements in Materials & Manufacturing Engineering, 2008, 31 (2) : 565–569. |

| [3] | CHEN G, TAN P, ZHAO S Y, et al. Spherical Ti-6Al-4V powders produced by gas atomization[J]. Key Engineering Materials, 2016, 704 : 287–292. DOI: 10.4028/www.scientific.net/KEM.704 |

| [4] | 赵少阳, 陈刚, 谈萍, 等. 球形TC4粉末的气雾化制备、表征及间隙元素控制[J]. 中国有色金属学报, 2016, 26 (5) : 980–987. ZHAO Shaoyang, CHEN Gang, TAN Ping, et al. Characterization of spherical TC4 powders by gas atomization and its interstitial elemental control[J]. Chinese Journal of Nonferrous Metals, 2016, 26 (5) : 980–987. |

| [5] | MULLIS A M, BIGG T D, ADKINS N J. Structure and phase-composition of Ti-doped gas atomized Raney-type Ni catalyst precursor alloys[J]. Intermetallics, 2015, 67 : 63–68. DOI: 10.1016/j.intermet.2015.07.016 |

| [6] | 周洪强, 陈志强. 钛及钛合金粉末的制备现状[J]. 稀有金属快报, 2005, 24 (12) : 11–16. ZHOU Hongqiang, CHEN Zhiqiang. Status of preparing titanium and its alloy powder[J]. Rare Metals Letters, 2005, 24 (12) : 11–16. |

| [7] | RAO P. Shape and other properties of gas atomized metal powders[D]. Philadephia: Drexel University, 1973. |

| [8] | STREGA M A, LAGU A L. Effect of melt superheat on close coupled gas atomized powder characteristics[J]. Metal Powder Report, 1997, 52 (09) : 46–46. |

| [9] | 余勇, 曾归余, 肖明清, 等. 不同工艺对真空气雾化Ni粉粒度的影响研究[J]. 粉末冶金工业, 2015, 25 (1) : 38–41. YU Yong, ZENG Guiyu, XIAO Mingqing, et al. Study on the influence of different processes on the vacuum gas atomized Ni powder particle size[J]. Power Metallurgy Industry, 2015, 25 (1) : 38–41. |

| [10] | 刘文胜, 彭芬, 马运柱, 等. 工艺条件对气雾化制备SnAgCu合金粉末特性的影响[J]. 中国有色金属学报, 2009, 19 (6) : 1074–1079. LIU Wensheng, PENG Fen, MA Yunzhu, et al. Effect of procedure conditions on characteristics of SnAgCu alloyed powder prepared by gas atomization[J]. The Chinese Journal of Nonferrous Metals, 2009, 19 (6) : 1074–1079. |

| [11] | 谈慕华, 黄蕴元. 表面物理化学. 北京: 中国建筑工业出版社, 1982 : 24. TAN Muhua, HUANG Yunyuan. Surface physical chemistry. Beijing: China Building Industry Press, 1982 : 24. |

| [12] | UPADHYAY R K, SPACIL H S. Intelligent processing for metal atomization[J]. Surface and Coatings Technology, 1989, 37 (4) : 379–397. DOI: 10.1016/0257-8972(89)90077-7 |

| [13] | GERMAN R M. Powder metallurgy science. Princeton, NJ: Metal Powder Industries Federation, 1984 . |

| [14] | UNAL A. Liquid break-up in gas atomization of fine aluminium powders[J]. Metallurgical Transactions B, 1989, 20 (1) : 61–69. DOI: 10.1007/BF02670350 |

| [15] | SEE J B, JOHNSTON G H. Interactions between nitrogen jets and liquid lead and tin streams[J]. Powder Technology, 1978, 21 : 119–133. DOI: 10.1016/0032-5910(78)80115-6 |

| [16] | YU Q, QI L, TSURU T, et al. Metallurgy. Origin of dramatic oxygen solute strengthening effect in titanium[J]. Science, 2015, 347 (6222) : 635–639. DOI: 10.1126/science.1260485 |

2017, Vol. 25

2017, Vol. 25