Ni-Fe合金箔是优良的软磁材料,在电子高科技产业中有着广泛的应用.随着电子元器件的轻量化发展,对该类材料的需求日益增加.金属箔传统的制备方法主要是轧制法,但是该方法流程长、能耗高,金属箔厚度容易受限.而电沉积法是新兴的纳微晶金属箔[1]制备方法,由于具有可批量化生产、低投入、能耗低和产品厚度越薄成本越低等特点,越来越受到关注.该方法是以电镀技术为基础,采用旋转阴极辊,边沉积边剥离镀层[2],实现了从金属电沉积镀层到金属材料的跨越,有着广泛的应用前景.

Ni-Fe合金虽然具有优异的磁性能,但是需要经过热处理才能发挥其最佳性能.相关研究表明[3],高温热处理可以增大合金箔的晶粒尺寸,改变其微观结构,使其软磁性能提高.但是,电沉积法制备的Ni-Fe合金箔厚度很薄(10~50 μm),高温热处理过程中,卷绕在一起的合金箔极易发生粘结,大大降低了成材率,成为批量化热处理的制约环节.目前,关于高温退火过程中金属箔粘结的研究报道很少,相似的粘结研究主要是围绕热轧时不锈钢薄板与轧辊粘结展开的[4-13],研究结果表明,高温下金属粘结与高温强度、表面硬度以及表面氧化层状态有关.但以上研究对高温过程中粘结的微观机理探讨还不够深入,而加深对粘结问题的认识和理解将有利于这一问题的解决.

本文系统研究了合金箔的粘结形貌,通过高温共聚焦原位在线观测等手段探讨了热处理过程中合金箔表面微观形貌与粘结过程的关系,分析了热处理过程中合金箔的粘结机理,并通过电泳涂覆MgO的方法解决了高温粘结问题.

1 实 验实验采用河北某公司生产的电沉积Ni-Fe合金箔,产品厚度为50 μm,其化学成分(质量分数/%)为:Ni,50.03;Mn,0.015;Al,<0.005;P,<0.005;S,0.042;N,0.0042和余量Fe.

为研究电沉积Ni-Fe合金箔表面和截面的粘结形貌,分别将卷绕在刚玉管上的试样和合金箔叠片试样,放入管式炉进行氢气退火热处理.其中,合金箔叠片立在特制的凹形槽内,槽缝隙尺寸在100 μm左右,使得合金箔叠片在不施加外力的情况下可以充分接触.试样以5 ℃/min分别升温至800~1 150 ℃保温4 h,然后以5 ℃/min冷却至500 ℃,随炉冷却至室温后取出.为研究表面形貌演变与粘结之间的联系,将5 mm×5 mm的小片试样放入超高温激光共聚焦显微镜的热台中,原位在线观测加热过程中合金箔表面形貌的演变过程.由于高温下通入氢气会严重损坏热台中的铂铑热电偶,为避免试样发生氧化,改用抽真空后充氩气保护的气氛模拟实际热处理过程.试样以10 ℃/min升温至1 200 ℃,保温1 min,然后以100 ℃/min冷却至室温.需要在此补充说明的是,升温速率对合金箔粘结的影响较小,升温速率的差别(10~5 ℃/min)对粘结产生的影响可以忽略,适度提高升温速率可以缩短实验时间.将热台加热到1 200 ℃,高于管式炉中的1 150 ℃,可以充分保证满足粘结所需的温度要求.本实验设计偏重于研究加热过程中合金箔表面的变化,因此保温时间较短,设定为1 min.总之,影响金属箔材粘结过程的因素很多,文中所采用的超高温激光共聚焦显微镜模拟实际热处理过程会存在一定偏差,但仍可以获得一定参考意义的数据.

为预防高温粘结制备均匀的电泳MgO涂层,实验采用纳米MgO-乙醇电泳液,以不锈钢板作为阳极,电沉积Ni-Fe合金箔作为阴极,在30 V电压下进行电泳实验,电泳时间1 min,取出后吹风机吹干.

实验采用扫描电子显微镜(MLA-250) 观测电沉积Fe-Ni合金箔的表面和截面粘结形貌;通过超高温激光共聚焦显微镜(VL2000DX-SVF17SP)原位在线观测热处理过程中合金箔的表面形貌演变过程;采用扫描电子显微镜面扫描观测MgO涂覆效果.

2 结果与讨论 2.1 热处理前后电沉积Ni-Fe合金箔的宏观粘结部位形貌对比图 1为热处理前后合金箔宏观和微观粘结部位形貌对比图.从图 1(a)可以看出,热处理前电沉积Ni-Fe合金箔卷带表面光滑.图 1(b)为1 050 ℃退火保温4 h后的合金箔宏观粘结形貌,可以看出,卷绕在一起的电沉积Ni-Fe合金箔在热处理过程中会发生粘结,图中A区域处由于粘结太牢使得合金箔卷带在展开过程中撕裂,其他区域可以看到合金箔表面分布着许多凸点.

|

图 1 热处理前后电沉积Ni-Fe合金箔卷带表面形貌对比 Figure 1 Comparison of surface morphology of the electrodeposited Ni-Fe alloy foil before (a) and after (b) heat treatment |

图 2(a)为热处理后合金箔叠片未分离时的截面粘结部位形貌图.图中A′区域为粘结区域,黑色区域是合金箔叠片间的缝隙.图 2(b)~2(d)为粘结区域分离后的表面微观形貌图,分离后粘结部位的形貌与图 2(a)中A′区域的粘结强度有关.图 2(b)中A、B和C区域由于粘结强度较低,分离时合金箔粘结区域较为光滑;图 2(c)中D、E和F区域由于粘结强度较高,分离后粘结区域不平整,在粘结部位断裂处有缩口,并发现沿晶断裂形貌.图 2(d)中G区域由于粘结面积大而且粘结强度太强导致合金箔在分离时出现撕裂孔洞.

|

图 2 热处理后粘结的合金箔分离前后的微观形貌 Figure 2 Micromorphology of the sticking alloy foils before and after separation:(a) cross-section sticking area before separation; (b),(c) surface sticking area after separation;(d) sticking hole after separation |

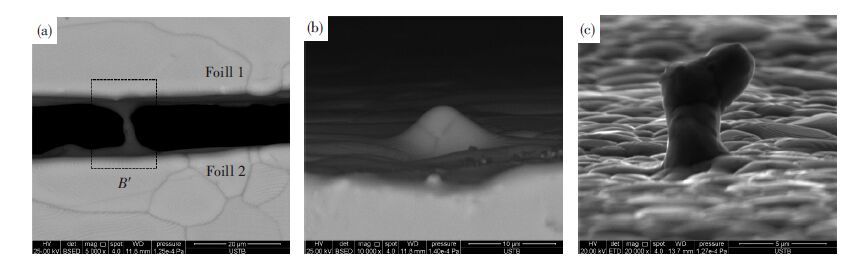

由以上可知,热处理后的合金箔卷带发生粘结的区域大部分是在紧密接触的部位,但是,在某些特殊情况下即使合金箔间存在较大间隙时也可以发生粘结,如图 3(a)中B′区域所示.从图 3(b)和3(c)可以看出,热处理后某些区域合金箔表面会产生鼓包和晶须,高度5~10 μm,鼓包和晶须形成的原因可能是电沉积Ni-Fe合金箔制备过程中电沉积层中存在应力,在热处理过程中合金箔内部的应力发生变化对结晶取向性产生影响造成的.根据合金箔表面微观形貌观测,热处理过程中产生的鼓包和晶须数量很少,因此并不是造成粘结的主要原因.

|

图 3 1 000 ℃保温4 h后的电沉积Ni-Fe合金箔微观形貌 Figure 3 Micromorphology of the electrodeposited Fe-Ni alloy foil annealed at 1 000 ℃ for 4 h: (a) special section sticking phenomenon;(b) micro-bulge;(c) whisker |

为了研究热处理过程中合金箔表面演变,推测其与粘结之间的关系,通过超高温共聚焦显微镜对电沉积Ni-Fe合金箔表面进行原位在线观测,如图 4所示.图中A点为合金箔表面粘附的杂质,可以看出,在1 000~1 060 ℃内随着温度的升高,杂质A从1区域迁移到4区域,而且在此过程中合金箔表面由波浪型形貌逐渐变得平坦,由此推断,升温到一定温度时,合金箔表面存在一层极薄的软化层,表面活性高,原子扩散加速.此时两合金箔接触时,接触区域容易发生范性变形,能提供更多的接触面积,在粘附力的作用下合金箔间的接触区域粘合在一起.

|

图 4 升温过程中合金箔表面形貌演变 Figure 4 Evolution of surface morphology of the alloy foil in the heating process: (a) 1 000 ℃;(b) 1 014 ℃;(c) 1 024 ℃;(d) 1 030 ℃;(e) 1 036 ℃;(f) 1 060 ℃ |

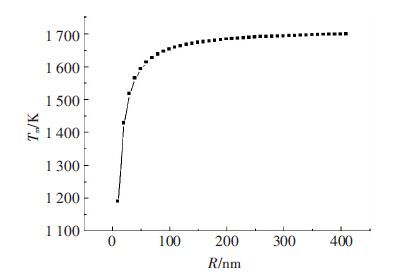

高温热处理过程中,合金箔表面极薄的软化层产生的原因是合金箔表面有一定的粗糙度,不是绝对平整,存在纳微尺度的凹凸点,根据开尔文方程[14]可知:

| $ln\frac{{{T}_{\text{m}}}}{T_{\text{m}}^{0}}=\frac{-2\gamma \cdot M}{\Delta _{\text{s}}^{1}\cdot {{H}_{\text{m}}}\cdot \rho \cdot R}.$ | (1) |

式中:Tm是微小颗粒的熔点;Tm0为正常熔点;γ为固液界面张力;M为摩尔质量;ρ为固体密度;R为颗粒曲率半径;Δs1Hm为摩尔熔化焓.根据估算,微小颗粒的熔点随颗粒曲率半径的变化趋势如图 5所示,可以看出,微小颗粒的曲率半径降低到50 nm时,熔点急剧降低,所以产生一层极薄的软化层.此时,在高温下由于合金箔为了保证能量最低,表面开始变得平整,杂质A在软化层上随之迁移.

|

图 5 微小颗粒的熔点随颗粒曲率半径R的变化趋势 Figure 5 Melting points of micro particles versus different curvature radius R |

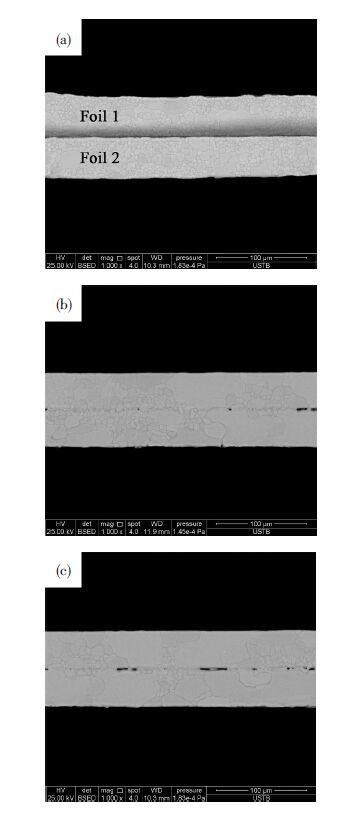

图 6为950~1 050 ℃下保温4 h后合金箔的截面组织形貌.从图 6(a)可以看出,在950 ℃保温4 h后,两合金箔的间隙分明,可以很容易分开,没有发生粘结现象.

|

图 6 电沉积Ni-Fe合金箔叠片在不同退火温度保温4 h后的截面形貌 Figure 6 Cross sections micromorphology of alloy foil slices annealed at different temperatures for 4 h:(a) 950 ℃;(b) 1 000 ℃;(c) 1 050 ℃ |

图 6(b)和6(c)为试样在1 000和1 050 ℃退火后的截面形貌,可以观察到,合金箔叠片之间的界面出现共生晶粒,而且随着温度升高,长大的晶粒可以跨越合金箔之间的界面,两合金箔片之间的分界线趋近消失,合金粘结紧密无法顺利分开.综上所述,热处理过程中电沉积Ni-Fe合金箔开始粘结温度大约在950~1 000 ℃,而且合金箔粘结界面处伴随着共生晶粒的长大.

通过以上对合金箔表面粘结部位形貌、加热过程中表面形貌演变以及截面共生晶粒形貌的分析可知,热处理过程中合金箔的粘结是一个复杂的过程,合金箔卷带间的界面,以及热处理过程中产生的鼓包和晶须为合金箔的接触、粘结提供了条件.

热处理温度上升到1 000 ℃以上时合金箔表面会发生软化,表层刚性降低,而且合金箔很薄(50 μm),卷绕在一起的合金箔由于接触部位受到卷绕力和自身重力的作用很容易发生范性变形,大大增加了合金箔的接触面积和粘附力,促进了合金箔的粘附和结合.根据晶格动力学理论,构成固体晶格的原子或者离子在其平衡位置附近振动,当温度达到塔曼温度(约是熔点的0.5~0.6) 以上时,固体晶格中的各个原子和缺陷开始松动、活化,离开其平衡位置,其扩散能力加强. 因此,高温下合金箔中Ni、Fe原子可以通过两合金箔结合界面进行互相扩散迁移,从而在结合界面处形成共生晶粒;而且高温下合金箔表面软化,表面活性高,原子体积扩散的能力大大加强,促进了合金箔结合界面共生晶粒的迁移和长大,使得合金箔结合处与基体具有相近的组织结构,箔与箔的粘结强度增加.

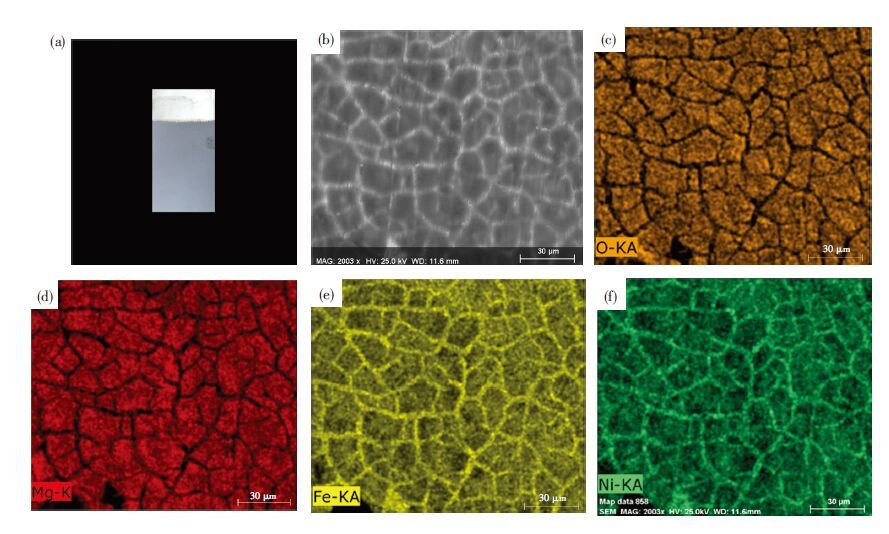

2.5 预防粘结措施通过粘结机理分析可知,避免合金箔表面的粘附接触,减弱合金箔之间的原子扩散作用,可抑制合金箔间共生晶粒的形成.考虑到MgO[15]耐火性能好,且在高温下不易与金属发生化学反应,适宜做隔离层;而电泳涂覆可以获得均匀的MgO分布:因此实验中采用电泳涂覆的方法制备MgO隔离层.图 7为电沉积Ni-Fe合金箔电泳涂覆MgO后的宏观形貌和微观形貌,从宏观形貌可以看出,白色MgO涂层均匀致密分布在合金箔表面.通过元素面扫描分布可以看出,MgO涂层微观组织类似“晶粒状”分布,“晶粒部位”MgO涂层平整致密,“晶界部位”虽然MgO分布很少,但是由于涂层具有一定厚度,且“晶界”宽度很窄,可以有效起到隔离合金箔的作用.图 8为经过1 150 ℃热处理后电泳涂覆MgO涂层的合金箔卷照片,可以看出,热处理后的合金箔卷带可以很容易打开,没有发生粘结,说明合金箔表面电泳涂覆MgO隔离层,可以达到抑制粘结的目的.

|

图 7 电沉积Ni-Fe合金箔电泳MgO涂层形貌以及元素分布 Figure 7 Morphology and element distribution of MgO coatings on the alloy foil:(a) macro-morphology of MgO coatings; (b) micro-morphology of MgO coatings;(c~f) O,Mg,Fe,Ni element distribution |

|

图 8 1 150 ℃热处理后电泳涂覆MgO涂层的合金箔卷照片 Figure 8 A photo of alloy foil with electrophoretic deposited MgO coatings after annealing at 1 150 ℃ |

1) 热处理过程中电沉积Ni-Fe合金箔界面间共生晶粒的形成是导致粘结的主要原因,开始粘结温度在950~1 000 ℃内.

2) 在1 000 ℃以上,合金箔表面发生软化,刚性降低,增加了合金箔界面间的接触面积和粘附力,使得合金箔界面的原子扩散能力增强,促进共生晶粒长大,加剧了合金箔之间的粘结.

3) 电泳涂覆MgO涂层后可以有效隔离合金箔间的接触界面,阻碍高温下原子扩散作用,达到抑制粘结的目的.

| [1] | LEITH S D, RAMLI S, SCHWARTZ D T. Characterization of NixFe1-x (0.10<x< 0.95) electrodeposition from a family of sulfamate-chloride electrolytes[J]. Journal of the Electrochemical Society, 1999, 146 (4) : 1431–1435. DOI: 10.1149/1.1391781 |

| [2] | 郭占成, 刘宇星, 刘美凤, 等. 电沉积Fe、Ni基合金箔的组织形貌及磁性能[J]. 中国有色金属学报, 2004, 14 (2) : 273–279. GUO Zhancheng, LIU Yuxin, LIU Meifeng, et al. Magnetic properties and microstructure of electrodeposited Fe and Ni alloy foil[J]. Chin J Nonferrous Met, 2004, 14 (2) : 273–279. |

| [3] | 董虎林, 郭占成, 王志. 热处理对电沉积Ni-Fe合金箔微观结构和磁性能的影响[J]. 北京科技大学学报, 2009, 31 (3) : 357–61. DONG Hulin, GUO Zhancheng, WANG Zhi. Effects of heat treatment on the microstructure and magnetic properties of electrodeposited Ni-Fe permalloy foils[J]. Univ Sci Technol Beijing, 2009, 31 (3) : 357–61. |

| [4] | 罗裕厚. 冷轧钢卷产生粘结的机理及控制措施[J]. 钢铁钒钛, 2002, 23 (2) : 29–33. LUO Yuhou. Forming mechanism and controlling means of bonding defect in cold-rolled coils[J]. Iron Steel Vanadium Titanium, 2002, 23 (2) : 29–33. |

| [5] | 张驰, 王晓南, 刘振宇. 铁素体不锈钢高温氧化层生长及热轧粘辊研究[J]. 东北大学学报(自然科学版), 2012, 33 (2) : 195–198. ZHAN Chi, WANG Xiaonan, LIU Zhenyu, et al. High-temperature oxidation thickening and sticking behavior during hot rolling in ferritic stainless steel[J]. Journal of Northeastern University(Natural Science), 2012, 33 (2) : 195–198. |

| [6] | 邓菡. 冷轧钢卷粘结缺陷产生原因及预防措施[J]. 轧钢, 2006, 23 (2) : 61–63. DENG Han. Cause analysis of felting defect of cold rolled coil strip and it′s countermeasures[J]. Steel Rolling, 2006, 23 (2) : 61–63. |

| [7] | 赵勣, 杨永明. 冷轧钢卷退火过程粘结问题的数值研究[J]. 工程热物理学报, 2005, 26 (2) : 273–276. ZHAO Ji, YANG Yongming. Numerical analysis of adhesion of cold-rolled strip during annealing[J]. Journal of Engineering Thermophysics, 2005, 26 (2) : 273–276. |

| [8] | LEE S, JIN W, SUH D, et al. Sticking mechanism during hot rolling of two stainless steels[J]. Metallurgical and materials transactions A, 1998, 29 (2) : 696–702. DOI: 10.1007/s11661-998-0151-9 |

| [9] | HA D J, SUNG H K, LEE S, et al. Analysis and prevention of sticking occurring during hot rolling of ferritic stainless steel[J]. Materials Science and Engineering: A, 2009, 507 (1) : 66–73. |

| [10] | JIN W, CHOI J Y, LEE Y Y. Nucleation and growth process of sticking particles in ferritic stainless steel[J]. ISIJ International, 2000, 40 (8) : 789–793. DOI: 10.2355/isijinternational.40.789 |

| [11] | HA D J, LEE J S, KIM N J, et al. Effects of alloying elements on high-temperature oxidation and sticking occurring during hot rolling of modified ferritic STS430J1L stainless steels[J]. Mater Sci Eng A, 2012, 43 (1) : 74–86. |

| [12] | DUBOIS A, LUC E, DUBAR M, et al. Initiation of sticking during hot rolling of stainless steel plate[J]. Procedia Eng, 2014, 81 : 1958–1963. DOI: 10.1016/j.proeng.2014.10.264 |

| [13] | SON C Y, KIM C K, HA D J, et al. Mechanisms of sticking phenomenon occurring during hot rolling of two ferritic stainless steels[J]. Metall Mater Trans A, 2007, 38 (11) : 2776–2787. DOI: 10.1007/s11661-007-9312-5 |

| [14] | ZHONG Y W, WANG Z, GONG X Z, et al. Sticking behavior caused by sintering in gas fluidisation reduction of haematite[J]. Ironmaking & Steelmaking, 2012, 39 (1) : 38–44. |

| [15] | GUO L, YU J T, TANG J K, et al. Influence of coating MgO on sticking and functional mechanism study during fluidized bed reduction of vanadium titano-magnetite[J]. J Iron Steel Res Int, 2015, 22 : 8–16. |

2017, Vol. 25

2017, Vol. 25