2. 东北大学 材料科学与工程学院,沈阳 110819

2. School of Materials Science and Engineering, Northeastern University, Shenyang 110819, China

Zr作为能有效提高铝合金综合性能的元素,已成为许多铝合金中必不可少的微量添加元素.微量Zr元素在铝合金中有多种存在形式,而不同存在形式的Zr元素对铝合金的作用不同.熔铸过程向铝合金中添加Zr元素是制备含Zr铝合金的第1步,这个过程中形成的Zr元素不同存在形式可通过遗传效应直接影响后续变形热处理过程中铝合金内Zr元素的存在形式,进而影响铝合金性能.因此,控制熔铸过程中Zr元素在铝合金中的存在形式可更有效地发挥Zr元素在铝合金中的作用.相关文献表明[1-9],微量Zr元素在铝合金凝固过程中可形成3种不同的存在形式,即以间隙原子的形式固溶到铝基体中的固溶态,粗大的初生稳态(D023)Al3Zr相和初生亚稳态(L12)Al3Zr相.Zr元素含量以及熔铸条件如何影响Zr元素在铝基体中的存在形式,以及这些不同存在形式的Zr元素对铝合金凝固组织及性能的影响如何尚待系统研究.由于凝固过程中铝基体中形成的Al3Zr相数量少、尺寸小,用金相法直接表征存在一定困难,而通过对宏观属性的表征可以间接判定Zr元素在铝合金中的存在形式.根据相关理论及文献报道[10],随着Zr元素在铝基体中固溶量的增加,合金的电导率将下降,而硬度在固溶强化的作用下增加,而以初生Al3Zr形式存在的Zr元素则对电导率影响有限,这为判定Zr元素在铝基体中的固溶量提供了依据,也可间接判定形成Al3Zr相的多少.

本文利用金相分析、导电性及硬度测试的方法重点分析一定凝固条件下不同Zr含量工业纯铝中Zr元素的存在形式,以及Zr元素存在形式对工业纯铝组织性能的影响.

1 实 验实验装置主要包括中频感应炉和铜模.铜模由紫铜制成,其形状和尺寸如图 1所示.实验材料为质量分数99.7%的工业纯铝和Al-5%Zr中间合金.先将工业纯铝放入中频感应炉中进行熔化,待铝加热到760 ℃,加入一定量的Al-5%Zr中间合金.调整中频感应炉电压,使铝液在780 ℃保温10 min后,用石墨棒对熔体进行充分搅拌.用压罩将一定量的六氯乙烷压入到熔体中进行除气,待除气完成后拔去铝液表面的浮渣.将铝液的温度升至800 ℃,浇铸到铜模中进行冷却.通过改变Zr元素的加入量获得不同Zr含量的工业纯铝铸锭,工业纯铝中Zr质量分数分别为0、0.1%、0.2%、0.3%.

|

图 1 铸模示意图 Figure 1 Schematic diagram of casting mold |

为了确定铜模的冷却速率,用16通道测温仪(HIOKI公司)对铸造过程中的铜模进行了测温,K型线偶测温位置如图 1所示,位于铸模的中心距底部20 cm处,测温仪数据采集间隔为0.01 s.

用英国牛津仪器公司生产的落地式全谱直读光谱仪对不同试样进行光谱分析,确定各试样中Zr元素的质量分数.将不同铸锭在距铸锭底部2 cm处抛开,磨光后进行电导率和硬度测量.硬度测量采用452-SVD型自动转塔数显维氏硬度计,加载质量为3 kg,加载时间15 s,每个试样测试3个点,取其算术平均值.采用FISCHER公司生产的Sigmascope SMP10型电导仪进行电导率测量,分别在待测试样的不同位置测量3次,取其平均值作为试样电导率.将试样磨光后用王水(V(HNO3)/V(HCl)=1/3) 在室温下进行宏观腐蚀,用数码相机照相.采用德国莱卡公司的Leica 5000M型显微镜和日本岛津公司的SSX-550扫描电子显微镜,对不同试样进行微观组织观察,并用EDS分析微观组织中的相组成.

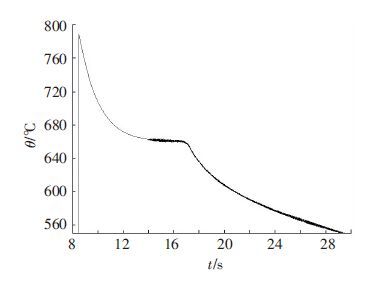

2 结果分析工业纯铝在铜模中的冷却曲线如图 2所示,可以看出,当温度升至800 ℃附近后迅速降低,在660 ℃附近出现了一个温度平台,该平台为铝合金的固相线温度,经计算在660 ℃之上铜模的却速率约为35 ℃/s.

|

图 2 工业纯铝凝固过程中的冷却曲线 Figure 2 Time-temperature curves of the commercial aluminum during solidification |

各试样的光谱分析结果如表 1所示,可以看出,Zr元素的实测含量与加入含量基本一致.

| 表 1 不同Zr含量铝合金的成分分析结果(质量分数/%) Table 1 Chemical compositions of the different Al-Zr aluminum alloy(mass fraction/%) |

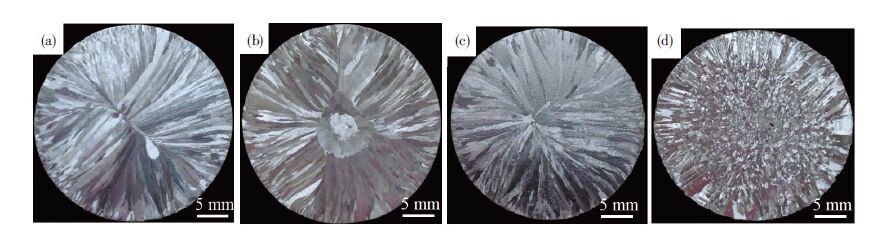

不同试样的宏观组织如图 3所示,可以看出,工业纯铝试样横截面的宏观组织为粗大的柱状晶,柱状晶在铸锭表面形成一直贯穿到心部,如图 3(a)所示;当Zr质量分数为0.1%和0.2%时,铸锭横截面上仍为比较粗大的柱状晶,如图 3(b)、3(c)所示;而当Zr质量分数为0.3%时,铸锭横截面表层存在5 mm左右的柱状晶,内部则为比较细小均匀的等轴晶,如图 3(d)所示.

|

图 3 不同Zr含量工业纯铝试样的宏观组织 Figure 3 Macrostructure of the commercial aluminum alloy with different Zr content: (a) without Zr added; (b) with 0.1 wt.% Zr; (c) with 0.2 wt.% Zr; (d) with 0.3 wt.% Zr |

对工业纯铝、Al-0.1%Zr、Al-0.2%Zr试样的微观组织进行分析,发现这3种试样的微观组织中主要存在2种典型形貌的相,分别为分布在枝晶内部的点状和分布在晶界和二次枝晶臂上的连续线状,这些相在光学显微镜下呈灰色,如图 4(a)所示;在扫描电镜下这些相呈白亮色,如图 4(b)所示.对这些相进行EDS分析,典型能谱分析结果如图 5所示,可以看到,这些相为含Fe相.在对Al-0.1%Zr、Al-0.2%Zr试样进行微观组织分析过程中未发现初生含Zr相.

|

图 4 Al-0.2%合金的典型微观组织 Figure 4 The typical microstructure of the Al-0.2 wt.% aluminum alloys: (a) optical microscope photo of the structure; (b) SEM photo of the structure |

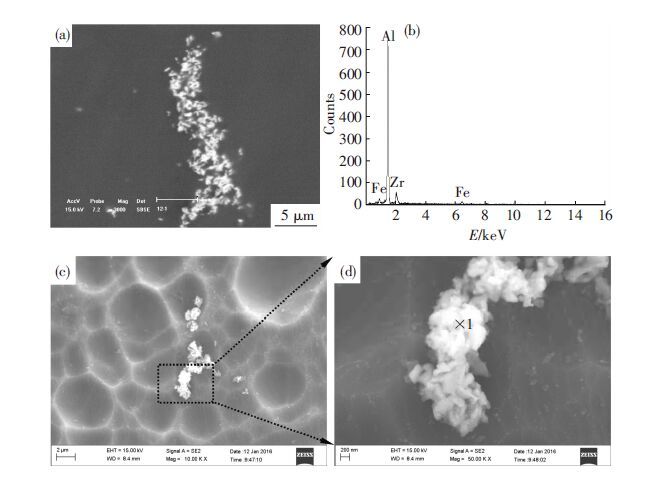

在Al-0.3%Zr合金的微观组织中除了发现了一定数量的含Fe相,还发现了一些团聚的块状白亮相,这些团聚相的尺寸均在1 μm之下,如图 6(a)所示,其深腐蚀扫描照片如图 6(c)所示,可以看出,这些团聚状相尺寸在2~3 μm.图 6(d)为图 6(c)的局部放大图,可以看出,这些白色相没有规则的外形,呈团絮状.EDS分析结果表明(图 6(b))这些白色相中除了含有Zr元素还含有Fe元素,这表明这些相可能是Al、Fe、Zr形成的三元初生相.

|

图 6 Al-0.3wt.%铝合金的典型微观组织及能谱分析结果 Figure 6 The typical microstructure of the Al-0.3wt. % aluminum alloys and the EDS spectrum: (a) back scanter photo of the microstructure; (b) EDS spectrum of the point 1 in (d); (c) three-dimensional morphology of the white phases; (d) magnified micrographs singed by rectangular frame in (c) |

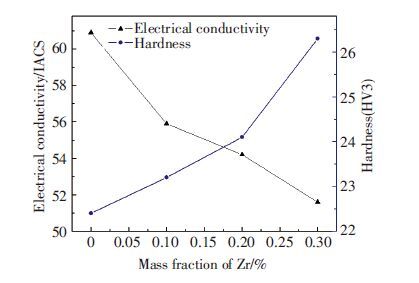

工业纯铝的电导率和硬度随Zr质量分数的变化关系曲线如图 7所示.由图 7可以看出,随Zr质量分数由0增至0.3%,工业纯铝的电导率由60.9% IACS降至51.6% IACS,而硬度则由22.4 HV3增至26.3 HV3.

|

图 7 工业纯铝的电导率及硬度随Zr含量变化曲线 Figure 7 The conductivity and hardness change with the content of the Zr element |

本文研究的工业纯铝中Zr质量分数分别为0.1%、0.2%、0.3%,Zr元素在凝固过程的存在形式与Zr元素含量及凝固条件有关.由Al-Zr二元相图可知[9],平衡凝固条件下,Zr质量分数低于0.11%(包晶点Zr元素含量)时,合金在凝固过程中Zr元素以间隙固溶体的形式存在(不形成Al3Zr相),而Zr质量分数高于0.11%时,合金在平衡凝固过程中会形成Al3Zr相.在非平衡凝固条件下,Al-Zr合金中的Zr元素可以有3种典型的存在形式[11-13],即DO23结构的稳态Al3Zr相、L12结构的亚稳Al3Zr相以及以单个原子形式固溶于铝基体形成的间隙固溶体.非平衡凝固条件下Zr质量分数大于0.11%时,冷却速率增加会抑制初生Al3Zr相的形成[1, 3-4],有报道指出[14-15],当冷却速率为3×103 ℃/s时,凝固过程中Zr在铝中的最大固溶度1.4%左右.

本研究采用的凝固方式为800 ℃(液相线温度之上)铜模浇铸,固相线之上的冷却速率约为35 ℃/s,是典型非平衡凝固,Zr质量分数为0.1%、0.2%时,合金内未发现初生含Zr相,如图 4(a)所示,表明此时Zr元素以固溶体的形式存在于铝基体中;而当Zr质量分数为0.3%时,合金形成了团聚状的含Zr相,如图 5(a)、5(b)所示.

在相同的凝固条件下,Zr元素的存在形式是影响工业纯铝的晶粒形态及尺寸的主要因素.当Zr元素均以固溶体形式存在时,其无异质形核作用,仅能通过阻碍晶粒的生长来细化晶粒,但相比于Ti元素,Zr元素对铝合金晶粒长大的抑制作用有限[15-17].因此,即使Zr质量分数增至0.2%,工业纯铝的凝固组织仍为比较发达的柱状晶.当Zr元素以含Zr初生相的形式存在时,这些初生相可以作为有效的异质形核质点细化铝合金晶粒[3, 7],这是Al-0.3%Zr合金中获得相对细小等轴晶的主要原因.这表明Zr元素对工业纯铝凝固组织的细化作用主要是通过形成初生含Zr相实现的,而初生含Zr相的形成与Zr含量及凝固条件有关.

不同Zr含量的工业纯铝的硬度和电导率主要受Zr元素在铝基体中固溶量的影响.在冷却速率为35 ℃/s的非平衡凝固条件下,随Zr元素质量分数的增加,铝基体中Zr元素的固溶量增加,在固溶强化作用下工业纯铝的硬度增加,同时电导率下降.Al-0.3%Zr合金电导率较Al-0.2%Zr合金降低了2.6% ICAS,硬度较Al-0.2%Zr合金升高了2.2 HV3.此结果表明:尽管在Al-0.3%Zr合金发现了初生含Zr相,但仍有远高于0.2%的Zr元素固溶到了铝基体中,这说明在35 ℃/s的冷却速率下工业纯铝中Zr元素的固溶量可以超过0.2%.

4 结 论1) 在800 ℃铜模浇铸条件下,Zr的质量分数由0增加至0.2%时,工业纯铝的凝固组织均为较粗大的柱状晶;Zr质量分数增至0.3%时,工业纯铝试样的边部为柱状晶,心部则为比较细小的等轴晶.

2) 在800 ℃铜模浇铸条件下,Al-0.1%Zr及Al-0.2%Zr的合金中均未发现初生含Zr相,而在Al-0.3%Zr的合金中发现了一些团聚的小块状含Zr相.

3) 随着Zr质量分数由0增至0.3%,工业纯铝的电导率由60.9% IACS降至51.6% IACS,硬度由22.4 HV3增至26.3 HV3.

| [1] | BRODOVA I G, BASHLYKOV D V, MANUKHIN A B, et al. Formation of nanostructure in rapidly solidified Al-Zr alloy by severe plastic deformation[J]. Scripta Materialia, 2001, 44 (8) : 1761–1764. |

| [2] | OHASHI T, ICHIKAWA R. A new metastable phase in rapidly solidified Al-Zr alloys[J]. Metallurgical and Materials Transactions B, 1972, 22 (6) : 2300–2302. |

| [3] | KNIPLING K E, DUNAND D C, SEIDMAN D N. Nucleation and precipitation strengthening in dilute Al-Ti and Al-Zr alloys[J]. Metallurgical & Materials Transactions A, 2007, 38 (10) : 2552–2563. |

| [4] | HORI S, SAJI S, TAKEHARA A. Structure of rapidly solidified aluminum-zirconium alloys and its thermal stability [C]//4th Int Conf on Rapidly Quenched Metals. Sendai:[s.n.]. 1981: 1545-1548. |

| [5] | 杜刚, 杨文, 闫德胜, 等. Al-Mg-Sc-Zr合金中初生相的析出行为[J]. 中国有色金属学报, 2010, 20 (6) : 1803–1807. DU Gang, YANG Wen, YAN Desheng, et al. Precipitation behaviors of primary phases in Al-Mg-Sc-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (6) : 1803–1807. |

| [6] | XU Cong, DU Rou, WANG Xuejiao, et al. Effect of cooling rate on morphology of primary particles in Al-Sc-Zr master alloy[J]. Trans Nonferrous Met Soc China, 2014, 24 : 2420–2426. DOI: 10.1016/S1003-6326(14)63366-5 |

| [7] | WANG Feng, QIU Dong, LIU Zhilin, et al. The grain refinement mechanism of cast aluminium by zirconium[J]. Acta Materialia, 2013, 61 : 5636–5645. DOI: 10.1016/j.actamat.2013.05.044 |

| [8] | 谢优华, 杨守杰, 戴圣龙, 等. 含锆超高强铝合金的研究及发展概况[J]. 材料导报, 2012, 16 (5) : 8–10. XIE Youhua, YANG Shoujie, DAI Shenglong, et al. Research and development of ultra-high strength aluminum alloys containing zirconium[J]. Materials Review, 2012, 16 (5) : 8–10. |

| [9] | 谢优华, 杨守杰, 戴圣龙, 等. 锆元素在铝合金中的应用[J]. 航空材料学报, 2002, 22 (4) : 56–61. XIE Youhua, YANG Shoujie, DAI Shenglong, et al. Application of element Zr in aluminum alloys[J]. Journal of Aeronautical Materials, 2002, 22 (4) : 56–61. |

| [10] | BELOV N A, ALABIN A N, MATVEEVA I A, et al. Effect of Zr additions and annealing temperature on electrical conductivity and hardness of hot rolled Al sheets[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (9) : 2817–2826. DOI: 10.1016/S1003-6326(15)63907-3 |

| [11] | 张映新. Al-Ti和Al-Zr中间合金组织遗传性对铝合金铸造组织的影响[J]. 轻合金加工技术, 1998, 26 (11) : 11–13. ZHANG Yingxin. Effect of structures heredities of Al-Ti and Al-Zr master alloys on casting structures of aluminum alloys[J]. Light Alloy Fabrication Technology, 1998, 26 (11) : 11–13. |

| [12] | 余爱武, 杨成刚, 刘奋成, 等. Ti、Zr对纯铝微观组织和力学性能的影响[J]. 稀有金属材料与工程, 2015, 44 (8) : 1964–1969. YU Aiwu, YANG Chenggang, LIU Fencheng, et al. Effects of Ti, Zr on the microstructure and mechanical properties of pure aluminum[J]. Rare Metal Material and Engneering, 2015, 44 (8) : 1964–1969. |

| [13] | OHASHI T, DAI L, FUKATSU N, et al. Precipitation of quasicrystalline phase in rapidly solidified Al-Mn-Zr alloys[J]. Scripta Metallurgica, 1986, 20 (9) : 1241–1244. DOI: 10.1016/0036-9748(86)90039-6 |

| [14] | CHAUDHURY Z A, SURYANARAYANA C. A TEM study of decomposition behavior of a melt-quenched Al-Zr alloy[J]. Metallography, 1984, 17 : 231–252. DOI: 10.1016/0026-0800(84)90060-0 |

| [15] | 李庆春, 王自东, 曾松岩, 等. 快速凝固Al-Fe系耐热合金的发展[J]. 材料科学与工程学报, 1992 (3) : 15–20. LI Qingchun, WANG Zidong, ZENG Songyan, et al. Development of Al-Fe heat resistant alloy produced by rapidly solidified[J]. Journal of Materials Science and Engineering, 1992 (3) : 15–20. |

| [16] | EASTON M A, STJOHN D H. A model of grain refinement incorporating alloy constitution and potency of heterogeneous nucleant particles[J]. Acta Materialia, 2001, 49 (10) : 1867–1878. DOI: 10.1016/S1359-6454(00)00368-2 |

| [17] | GREER A L, BUNN A M, TRONCHE A, et al. Modelling of inoculation of metallic melts: application to grain refinement of aluminium by Al-Ti-B[J]. Acta Materialia, 2000, 48 (11) : 2823–2835. DOI: 10.1016/S1359-6454(00)00094-X |

2017, Vol. 25

2017, Vol. 25