2. 先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining (Harbin Institute of Technology), Harbin 150001, China

随着现代工业的发展和科技的进步,异种材料的连接成为现代工业生产中不可或缺的一种先进技术[1-2].铍青铜/钢复合构件发挥了两种材料的性能优势,并可以节约成本.在压力传感器、流量阀的执行机构中得到了广泛应用[3-5].研究表明,在活性剂基础上,应用激光焊且采用前置尖峰脉冲波形可以实现铍青铜/钢异种金属点焊复合,但激光焊热量过于集中,在点焊过程中铍青铜表面易出现烧损、下塌等现象,严重影响接头力学性能.

在改善异种材料激光焊接接头质量过程中,国内外学者做了许多相关研究.SHEN等[6]在紫铜和300系列不锈钢对接焊研究中发现,当光束偏向铜侧0.4 mm时,可以显著改善接头质量.JAMAL等[7]通过采用激光选区的方法,以铜和H13 工具钢粉末为原料获得了界面结合良好的铜-钢复合构件.MAI等人[8]采用Nd:YAG激光偏置0.2 mm于钢侧母材的方法对接焊接了铜和工具钢,避免铜大量熔化带来的缺陷.由前述可知,通过改变激光光束偏移量可以改变异种材料接头的性能,但这种方法限制于对接焊上.陶汪等人[9]在高体积分数SiCp/2024Al基复合材料激光焊接中加入中间层材料Ti-6Al-4V,研究发现,中间层材料可使接头组织致密,同时在焊缝组织中获得了以Ti3Al为基体、Ti5Si3和TiC等反应产物为增强相的焊缝组织,接头抗拉强度大大提高.李洪梅等[10]在TiNi形状记忆合金与不锈钢异种金属焊接区加镍和钴中间层材料,改善了接头裂纹的敏感性,加镍和钴中间层后比未加中间层的接头的抗拉强度分别提高了98.9%和85.6%.刘微[11]在不锈钢/铝合金激光搭接焊时分析了Ni、Cu、Al-Si的3种中间层材料对焊缝表面成形、焊缝组织、元素分布以及接头的力学性能的影响.由此说明,考虑材料的相容性,加入合适的中间层材料可以改善异种材料焊接接头质量.

综上所述,目前国内外学者大多通过改变光速偏移量来改变铜/钢异种材料接头性能,而加入中间层材料是改善铜/钢搭接接头性能的理想方法.基于Cu、Fe与Ni的原子半径、晶格类型、密度均无太大差异,且相容性较好[12].本文主要对添加Ni中间层的QBe2.5铍青铜薄片与20#钢异种金属进行激光点焊研究,分析中间层金属镍对点焊接头焊缝成形、力学性能及元素分布的影响规律,为铍青铜/钢的复合结构激光焊接的推广应用提供理论和试验基础.

1 试验试验材料为0.1 mm厚的QBe2.5和0.5 mm厚的20#钢、以及0.05 mm的纯Ni片,其化学成分及物理性能见表 1.焊前将两种搭接材料加工成25 mm×5 mm长方形试片,而中间层材料纯Ni加工成5 mm×5 mm×0.05 mm,其焊接结构如图 1所示.焊后沿着焊点中心切割金相试样,如图 2所示.

| 表 1 QBe2.5与20#钢化学成分及物理性能对比 Table 1 The comparison of the composition and physical properties of QBe2.5 copper and 20# steel |

|

图 1 激光点焊结构示意图 Figure 1 Schematic diagram of the laser spot welding structure |

|

图 2 焊点剪切位置 Figure 2 Cutting position of welding spot |

试验采用意大利Sisma公司生产的SL80型平均功率80 W的Nd:YAG激光焊接系统进行焊接,在可控参数中激光功率百分比P为平均输出功率的百分比,可调范围为0~30%;脉冲宽度T可调范围为0.3~9.9 ms;脉冲频率f可调范围为0~15 Hz.焊前为清除材料表面氧化膜,经机械打磨并用丙酮清洗.根据前期试验结果,由于铍青铜对激光的反射率很高,故采用粉状的TiO2活性剂促进铍青铜对激光的吸收.焊接时采用前置尖峰脉冲波形,经前期试验研究,固定尖峰脉冲功率30%,尖峰脉冲宽度为0.8 ms,光斑直径D=0.3 mm,焊接脉冲宽度为8 ms.点焊过程中分别采用实际焊接功率为16%、19%、22%、25%和28%(对应的实际焊接功率为12.8、15.2、17.6、20.0和22.4 W)进行点焊;焊接过程采用流量为10 mL/min的Ar气保护.焊后沿焊点中心截取试样制备金相,通过4XB-TV型倒置金相显微镜观察焊缝成形;点焊完成后,采用 INSTRO N5540型电子精密拉伸实验机对拉伸试样(图 1)焊点的抗拉剪力进行测试,应用能谱测试仪对焊缝成分进行分析.

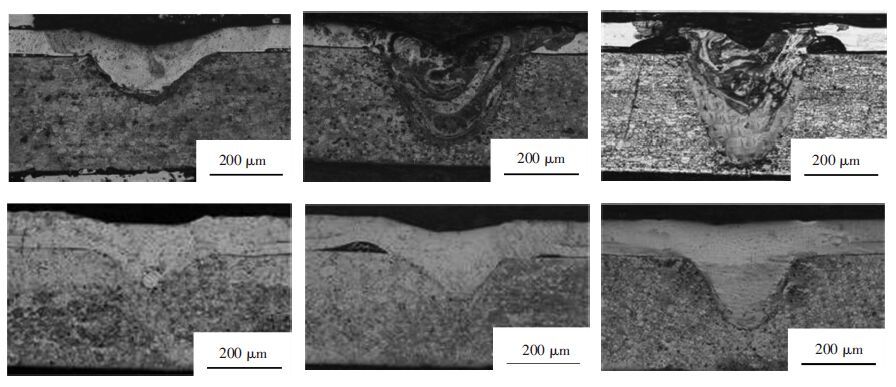

2 结果与分析 2.1 镍中间层对焊缝成形的影响图 3为铍青铜/钢激光点焊接头截面形貌(其中图 3(a)、(b)和(c)为未加镍中间层的接头横截面形貌;图 3(d)、(e)和(f)为加镍层的接头横截面形貌).从未加镍层点焊接头横截面可以看出,随着焊接功率的增大,焊缝熔深逐渐增大,但焊缝表面下塌严重.而添加镍中间层的焊缝,随着焊接功率的增大,熔深也逐渐增大,但焊缝表面基本没有下塌现象.对比二者可以发现,添加镍中间层后,在相同工艺参数下,焊缝熔深减小,且焊缝熔合比显著改善.分析可知,由于镍的熔点为1 455 ℃,镍中间层置入后,不易挥发,镍层溶化后与铜形成固溶体,增大了原子之间的相互作用力.镍层的置入减少了反冲压力对焊缝表面的作用,使得表面下塌现象减弱以及相同工艺下的焊缝熔深减小.另外,镍层熔化需要吸收更多的激光能量,从而减小了激光对铍青铜的热作用,铍青铜表面羽辉及烧损减小.

|

图 3 铍青铜/钢焊缝表面及接头截面形貌 Figure 3 Weld surface and cross-section morphology of QBe2.5/20#steel joint:(a)without Ni layer 17.6 W;(b)without Ni layer 20 W;(c)without Ni layer 22.4 W; (d)with Ni layer 17.6 W;(e)with Ni layer 20 W;(f)with Ni layer 22.4 W |

图 4(a)为不加镍层和加镍层点焊接头实际焊接功率与抗拉剪力关系,可以看出,在相同工艺参数下,加镍层的接头抗拉剪力整体高于不加镍层,且加镍层点焊接头抗拉剪力随着激光功率的增大而逐渐增大.不加镍层点焊接头抗拉剪力随着激光功率的增大,先增大后减小.根据图中不同工艺参数下接头抗拉剪力可计算出加镍层比不加镍层接头的抗拉强度平均提高了61.5%.图 4(b)为加镍中间层的接头和未加镍层的接头拉伸位移与载荷关系曲线,可以看到,加镍层的接头抗拉剪力和拉伸位移明显提高,在试验条件下,当实际焊接功率为22.4 W时,加镍层接头最大抗拉剪力为134.01 N,焊点拉剪断裂位移约0.39 mm.当实际焊接功率为20 W时,不加镍层接头抗拉剪力为98.36 N,焊点拉剪断裂位移约0.27 mm,由此可知,镍层的置入后,接头延伸率提高,即可以提高铍青铜/钢异种金属点焊接头的塑性.

|

图 4 加镍层和不加镍层的点焊接头抗拉剪力 Figure 4 The tensile shear force of spot welding joint with and without Ni interlayer:(a)relationship between actual welding power and tensile shear strength;(b)relationship between tensile displacement and load of spot welding joints |

结合焊缝横截面形貌分析:随着脉冲功率的增大,未加镍层的焊缝熔深增大的同时,焊缝下塌现象也越加严重,从而影响焊缝熔合比及接头力学性能.而加入镍层的接头随着焊接脉冲功率的增大,焊缝熔深增大,且基本不产生下塌等现象,焊缝熔合比显著改善.另外,镍可以与铜无限固溶,当加入镍层后,焊缝中形成的固溶体增多,而固溶体具有良好的综合力学性能[13],因此,加入镍层后接头抗拉剪力显著提高.

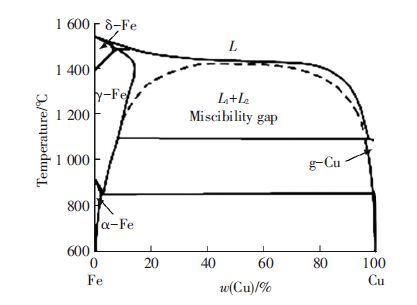

2.3 镍中间层对点焊接头显微硬度的影响图 5为母材及加镍层、未加镍层接头不同区域显微硬度.图 5(a)为铜/钢界面附近、铜/镍/钢界面附近和母材平均显微硬度值,可以看出,铍青铜母材平均显微硬度值约为209 HV,20#钢母材的平均显微硬度值约为159 HV,纯镍的平均显微硬度值约为68 HV.不加镍层焊缝铜/钢界面附近平均显微硬度值约为402 HV,而加入镍层后铜/镍界面和镍/钢界面附近硬度值基本相同,其平均硬度值约为250 HV,明显低于铜/钢界面.图 5(b)为到焊缝表面距离(焊缝中心线)与显微硬度关系曲线,可以看出,未添加镍中间层接头沿焊缝深度方向硬度值基本不变,但硬度值均高于铜与钢母材,由Fe/Cu二元相图(图 6)可知,铁与铜在焊缝各个区域形成组织主要是硬脆的α+ε相,铁极易形成板条马氏体组织[14],焊缝硬度值变化不大,焊缝硬度值较高.镍中间置入后,由Cu/Ni二元相图[15]和Fe/Ni二元相图[16]分析可知,焊缝中形成硬度较低(Cu,Ni)相和(γFe,Ni)相,而硬脆的α+ε相减少,焊缝硬度值降低.在界面处Ni元素相当,因此,硬度值基本相同,而随着离表面距离的增加,Ni元素的含量不断减小,在焊点底部由于Ni元素的贫乏,组织逐渐转变为由硬脆的α+ε中间相为主,硬度值随距焊缝表面距离的增加而增大.

|

图 5 接头各区域显微硬度值 Figure 5 The hardness at different area of spot weld joint:(a)microhardness of interface and base material;(b)the hardness curve of spot weld joint along the center line direction |

|

图 6 Fe-Cu二元相图 Figure 6 Binary alloy phase diagram of Fe- Cu |

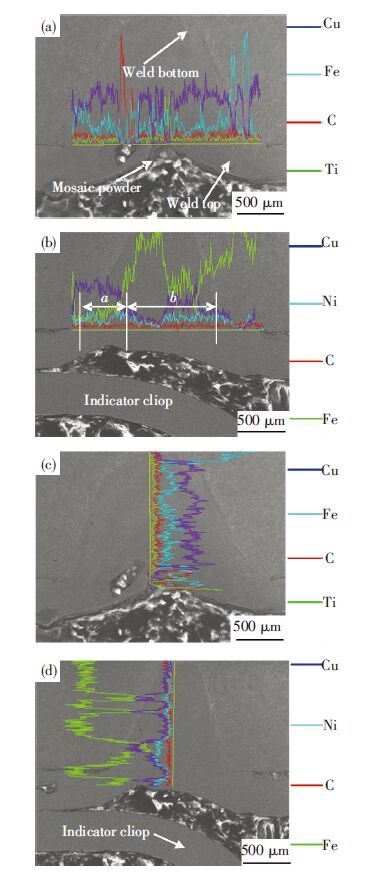

图 7(a)和(b)分别是未加镍和加镍层点焊接头界面附近EDS能谱分布.从图 7(a)可以看出,未加镍层铜/钢界面附近Cu元素高于Fe元素的含量(除去镶嵌部分,另外,由于活性剂TiO2存在,焊缝中检测到少量的Ti元素).从图 7(b)可以看出,加镍层的接头a段区域Cu元素含量高于Fe元素含量,b段区域Fe元素含量高于Cu元素含量.分析可知,距焊缝中心较远处热输入有限,熔化的Cu元素没有过多的烧损而保存在界面处,且在此区域激光对Fe、Ni元素作用力较弱,因此,a段区域Cu含量较高;而b段距熔核中心较近,热输入较大,激光对熔池作用力较大,Fe、Ni元素熔化后在熔流的作用下混合并被卷至表面,因此,b段Fe元素含量较高.

|

图 7 点焊接头截面各区域元素分布 Figure 7 Elements distribution of different zone in spot weld cross section:(a) Cu/Fe interface;(b)Cu/Ni/Fe interface;(c) along the center line direction of weld without Ni interlayer;(d) along the center line direction of weld with Ni interlayer |

图 7(c)和(d)分别为未加镍层、加镍层的接头沿焊缝深度方向元素分布,从图 7(c)可看出,未加镍层接头中Cu元素的含量大于Fe元素含量.加入镍层后,Fe元素含量显著大于Cu元素含量,沿焊缝深度方向Cu和Ni元素含量下降明显.由此可见,Ni层的置入大大增加了Fe元素在焊缝中的扩散速度,而抑制Cu元素的扩散.Ni层的置入可以提高Fe元素在焊缝中的含量,而降低Cu元素的含量.

综上所述,镍层的加入使得焊缝中Fe元素的含量增加,而Cu元素的含量减少.结合加镍与未加镍的焊缝显微硬度值的变化可知,焊缝中Fe元素含量增多,可以扩大Fe的奥氏体化相区,从而减少马氏体脆性相以及α+ε中间相生成,降低焊缝硬度,提高接头的韧性.

3 结 论1) 铍青铜/钢异种材料激光点焊时,与未加镍中间层的接头相比,加入镍中间层的接头焊缝熔深减小,焊缝熔合比改善,焊缝基本不出现下塌现象.

2) 铍青铜/钢异种材料激光点焊时,加入镍中间层可以提高接头抗拉剪力和塑性.加镍层接头最大抗拉剪力为134.01 N,焊点拉剪断裂位移约0.39 mm;不加镍层接头抗拉剪力为98.36 N,焊点拉剪断裂位移约0.27 mm,加镍层比不加镍层接头的抗拉剪力平均提高了61.5%.

3) 加入镍中间层的接头焊缝硬度值随着离表面距离的增加逐渐增大,而未加镍的基本不变,未加镍层铜钢界面处硬度值约为402 HV,而加入镍层后的界面处硬度值约为205 HV.另外,镍中间层可使焊缝中Fe元素的含量增加,Cu元素含量减少,从而减小脆性相的生成,提高接头韧性.

| [1] | 王涛, 周惦武, 彭艳, 等. 钢/铝异种金属预置Si粉的光纤激光焊接[J]. 中国激光, 2012, 39 (3) : 0303009. WANG Tao, ZHOU Dianwu, PENG Yan, et al. Steel to aluminum fiber laser butt welding with Si powder pre-filling[J]. Chinese J Lasers, 2012, 39 (3) : 0303009. DOI: 10.3788/CJL |

| [2] | 王希靖, 张亚州, 李经纬, 等. 铝/镀锌钢搅拌摩擦铆焊接头组织与力学性能[J]. 材料科学与工艺, 2015, 23 (2) : 103–108. WANG Xijing, ZHANG Yazhou, LI Jingwei, et al. Microstructure and mechanical properties of friction stir rivet welding joint between aluminum and galvanized steel[J]. Materials Science and Technology, 2015, 23 (2) : 103–108. |

| [3] | 付强, 张成聪, 陈玉华, 等. 铍青铜薄片微电阻点焊工艺及接头组织性能研究[J]. 热加工工艺, 2015, 44 (15) : 45–48. FU Qiang, ZHANG Chengcong, CHEN Yuhua, et al. Study on process and microstucture and properties of joints in micro-resistance spot welding of beryllium bronze sheets[J]. Hot Working Technology, 2015, 44 (15) : 45–48. |

| [4] | CHEN Shuhai, HUANG Jihua, XIA Jun, et al. Microstructural characteristics of a stainless steel/copper dissimilar joint made by laser welding[J]. Metallurgical and Materials Transactions A, 2013, 44 (8) : 3690–3696. DOI: 10.1007/s11661-013-1693-z |

| [5] | AHMET Durgutlu, BEHECT Gulenc, FEHIM Findik. Exam-ination of copper/stainless steel joints formed by explosive welding[J]. Materials and Design, 2005, 26 (6) : 497–507. DOI: 10.1016/j.matdes.2004.07.021 |

| [6] | SHEN Hongwei, GUPTA MOOL C. Nd:yttritium-aluminum-garnet laser welding of copper to stainless steel[J]. Journal of Laser Applications, 2004, 16 : 2–8. DOI: 10.2351/1.1642635 |

| [7] | AL-JAMAL O M, HINDUJA S, LI L. Characteristics of the bond in Cu-H13 tool steel parts fabricated using SLM[J]. Manufacturing Technology, 2008, 57 : 239–242. |

| [8] | MAI T A, SPOWAGE A C. Characterisation of dissimilar joints in laser welding of steel-kovar,copper-steel and copper-aluminium[J]. Materials Science and Engineering A, 2004, 374 : 224–233. DOI: 10.1016/j.msea.2004.02.025 |

| [9] | 陶汪, 李俐群, 王亚松, 等. 高体积分数Sip/2024Al基复合材料添加Ti-6Al-4V中间层激光焊接特性[J]. 中国激光, 2012, 39 (1) : 0103009. TAO Wang, LI Liqun, WANG Yasong, et al. Study on welding process and microstructure of laser welding high volume fraction SiCp/2024Al matrix composite with Ti-6Al-4V filler[J]. Chinese J Lasers, 2012, 39 (1) : 0103009. DOI: 10.3788/CJL |

| [10] | 李洪梅, 孙大千, 董鹏, 等. TiNi形状记忆合金/不锈钢异种材料激光焊研究[J]. 材料工程, 2011 (10) : 47–57. LI Hongmei, SUN Daqian, DONG Peng, et al. Study on laser welding of dissimilar materials between TiNi shape memory alloy/stainless steel[J]. Journal of Materials Engineering, 2011 (10) : 47–57. |

| [11] | 刘微.激光搭接焊不锈钢/铝合金接头组织与性能研究[D].长春,吉林大学,2014. |

| [12] | 陈玉华, 谢吉林, 倪泉, 等. 铜/镀镍钢微电阻点焊接头形成机理[J]. 焊接学报, 2015, 36 (9) : 35–38. CHEN Yuhua, XIE Jilin, NI Quan, et al. Formation mechanism of copper/nickel-coated steel dissimilar metals joint by micro spot resistance welding[J]. Transactions of the China Welding Institution, 2015, 36 (9) : 35–38. |

| [13] | 李鹏.热处理对铜钴镍合金组织性能影响的研究[D].兰州,兰州理工大学,2014. |

| [14] | 李俐群, 郭伟, 檀财旺. AZ31B镁合金/不锈钢异种合金双光束激光熔钎焊接特性[J]. 中国激光, 2012, 39 (4) : 0403002. LI Liqun, GUO Wei, TAN Caiwang. Welding character -istics of AZ31B magnesium alloy/stainless steel dissimilar alloys by dual beam laser welding-brazing process[J]. Chinese J asers, 2012, 39 (4) : 0403002. |

| [15] | 翟伟国.钛-钢和铜-钢爆炸复合板的性能及界面微观组织结构[D].南京,南京航空航天大学,2013,22. |

| [16] | 李亚江, 王娟, 刘鹏. 异种难焊材料的焊接及应用. 北京: 化学工业出版社, 2004 . |

2017, Vol. 25

2017, Vol. 25