2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001,China

能源危机的加剧和环境问题的恶化,使得大力发展一些新的特别是可循环利用的清洁型新能源成为世界各国主要的能源战略重点.氢能(尤其高纯氢)因具有清洁、无毒、无害、无污染、可再生的优点,在半导体工业、石油化工行业、航空航天、氢燃料电池、汽车等诸多领域有着广泛的应用[1-3],从而受到广泛关注.

工业生产中常用的制氢方法有水煤气变换反应、水蒸气重整反应、乙醇及烷烃的裂解反应等,但这些方法制取的氢气都含有杂质气体(O2、COX、N2、CHX等).

为了获得能够在工业生产中应用的高纯氢气,需要对制备的低纯度氢气进行分离提纯,因此,低成本制备和分离(或纯化)氢气格外重要.与传统的变压吸附技术和低温分离技术相比,膜分离技术提纯氢气具有操作简单、节能、高效等优点[4].在膜分离技术中,应用于氢分离的膜材料主要包括高分子有机膜(聚酞胺、聚酞亚胺等)、无机材料膜(陶瓷膜、碳膜等)、金属材料膜(钯和钯基膜、多相合金膜等).其中,金属膜在热稳定性、化学稳定性、抗微生物能力、氢选择性上有明显的优越性[5].钯及钯合金因其独特的结构、对氢有唯一的选择性和高氢渗透性,成为目前获得工业应用的氢分离金属膜材料,但钯资源稀缺,价格昂贵,大大限制了其在工业中的大规模应用.因此,亟待开发廉价、具有高渗氢性能的其他新型金属膜材料.

根据美国DOE标准[6],大规模工业应用的氢分离金属膜必须达到以下指标:使用温度为250~500 ℃、渗透流量大于150 cm3/(cm2·min)(在100 kPa氢气压力下)、持久性5年以上.其中,氢渗透流量和持久性是氢分离金属膜最大的挑战.氢在合金膜中的渗透流量用Fick第一定律来表示[7],即:

| $J=-D\times \left( \frac{\partial C}{\partial L} \right)=D\times K\frac{P_{\text{u}}^{0.5}-P_{\text{d}}^{0.5}}{L}=\mathsf{\Phi }\times \frac{\Delta {{P}^{0.5}}}{L}.$ | (1) |

式中:J为氢在合金膜中的渗透流量;D为氢在膜中的扩散系数;C为合金膜两端氢气的溶解浓度;Pu与Pd分别为渗氢时膜上端和下端近表面的气体压力;L为合金膜的厚度.

由式(1) 可知,为提高非钯膜的渗透流量J,一方面可以选择大的Φ和P,另一方面可以减小L.其中,Φ的大小由金属膜本身决定,P的大小由金属膜的性能和实验条件决定,而尽量减少合金膜的厚度L可作为增大渗透流量J的又一途径,若使合金膜的厚度大幅度减少而不发生脆性断裂,则需要合金膜具有优异的塑性.从持久性上考虑,要求氢在金属内部适度溶解(即氢溶解度要小),不引起氢脆,以便实现高效、持久性的氢渗透.

目前,工业应用的氢分离膜主要为钯(Pd)合金膜,其具有高的氢渗透性和对氢有唯一的选择性,同时又具有优异的抗氢脆性能和高塑性.然而,Pd是一种贵金属,资源稀缺,价格昂贵,大规模工业化应用受到限制.在此背景下具有高氢渗透系数Φ和氢扩散系数D的5B族金属(V、Nb及Ta)[8]受到了广泛关注,成为有望取代Pd的新型廉价氢分离金属膜材料,其渗透系数是Pd的数倍.然而,这些纯金属在渗氢时由于过高的氢溶解易发生严重的氢脆,导致氢分离失效.因此,开发同时具有高氢渗透性能和优异抗氢脆性能的5B族氢分离金属膜材料至关重要,而合金化是实现性能匹配的主要途径.目前,通过合金化主要开发了共晶型和固溶体型两类氢分离合金膜材料.

Hashi等[9]通过研究 Nb-Ni-Ti 系合金,首次提出了“多相构成、功能分担”的氢分离膜材料设计理念,即形成由初生相Nb(Ti,Ni)固溶体和共晶相{Nb(Ti,Ni)+TiNi}组成的双相结构.在渗氢过程中这种双相结构各自承担不同的作用,其中,初生相固溶体起渗氢作用,是氢的扩散通道,但渗氢后易发生氢脆;而具有较好力学性能的共晶相作为支撑相,起抗氢脆的作用,但其渗氢性能差.该双相结构的存在能使合金膜达到较好的性能平衡.其他学者基于此理念开发了V-Ti-Al[10]、Nb-Ti-Te[11]、Nb-Ti-Co[12-13]合金系,并对其氢渗透行为进行了较为系统的研究.但是,对于多组元合金,可形成上述具有共晶结构微观组织的成分区间较为有限,这大大限制了5B族共晶型氢分离合金的开发.固溶体类氢分离合金是在5B族金属中加入斥氢元素,降低其氢固溶能力,抑制氢脆,如金属V中添加Cr、Ni、Al等[14]斥氢合金元素,极大地降低氢在其中的溶解度,使其抗氢脆能力有很大提高.金属Nb中加入Mo、W、Ru等[15-16]也可以降低氢溶解度,提高抗氢脆.由此开发了V-(Ni,Cr,Fe…)、Nb-(W,Re,Mo…)等一系列5B族固溶体类氢分离合金.此类合金的优势是可以在较大成分区间内调控组元含量,优化氢溶解和渗透性能;但其缺点是塑性差,很难通过冷轧等工艺大规模制备薄膜[17].因此,尽管5B族固溶体类氢分离合金具有高的氢渗透性能(Φ)和抗氢脆性能,但其膜厚度较大,使得渗氢流量(J)仍然无法达到美国DOE标准.

近年来,Wong等[18]研究发现,Cu-Nb超导合金具有很符合渗氢设计的微观组织bcc-(Nb),固溶体枝晶均匀分布在fcc-(Cu)固溶体基体上,具备渗氢特性.fcc-(Cu)固溶体具有优异的塑性,尤其是这个材料可以冷轧(高塑性),达到非常薄的膜片尺度,由此达到高的渗氢流量.由相图可知,Cu-V与Cu-Nb类似,且都具有液相分离的相特征.尤其是V的氢溶解能力明显低于Nb、Ta(即更不易发生氢脆),而V的氢扩散能力又明显高于后两者(即具有更高的氢渗透潜力),因此,开发V基合金膜比Nb基合金膜更具有发展优势.值得期待Cu-V合金也可形成相似的微观组织,在V中加入Cu合金元素引入fcc-(Cu)固溶体,提高其塑性,从而实现大幅度减少合金膜厚度而不发生脆性断裂,从而显著提高氢渗透流量.

因此,本文围绕Cu-30V合金,并添加合金元素Cr来降低氢溶解提高其抗氢脆性能,研究其合金微观组织及其对渗氢性能的影响.

1 实 验采用非自耗电弧熔炼炉炼制备Cu70V30和Cu60V30Cr10(原子数分数/%)合金,所使用的原材料: V(纯度为99.95%),Cu(纯度为99.92%),Cr(纯度为99.99%),金属锭质量约30 g.为保证铸态合金成分均匀,需反复翻转重熔纽扣锭5次以上.从中间部位取样,采用电火花线切割技术从制备好的纽扣锭中切取直径16 mm、厚0.8 mm的圆形薄片样品,对渗氢薄片正反两面进行打磨、抛光,并用丙酮、酒精、去离子水清洗3次.利用X射线衍射仪(XRD)、扫描电子显微镜(SEM)等仪器表征合金的相组成及结构特性、微观组织形貌、成分分布、体积分数等.

在进行氢溶解和氢渗透实验前,需利用磁控溅射镀膜设备在样片表面镀一层厚度约190 nm的Pd膜.Pd膜能够吸附并促进氢分子裂解为氢原子,保护渗氢膜防止其表面氧化[19].为使Pd膜与渗氢薄片结合牢固,在镀Pd膜时应把样品加热到350 ℃,并真空保存试样.

采用Siverts类型装置进行氢溶解实验,将片状样品放置于特制的炉体内.实验使用的氢气纯度为99.999%,进行系统检漏、样品活化等,实验温度分别为523、573、623、673 K,实验氢气压力分高压、低压两个阶段,低压阶段为10、20、30、40、50、60、80 kPa,高压阶段分别在100、200、300、400、500、600、800 kPa左右.当炉体内达到平衡时,切换炉体内氢气压力.切换实验温度时,要保证样品吐氢完全.

采用实验室自主设计的装置进行氢渗透实验,将片状样品放置于特制的炉体内.使用的氢气纯度为99.999%,按照预定的实验参数进行实验.在氢渗透过程中,低压端氢气压力始终与大气相通,压力维持在0.1 MPa.高压端氢气压力为0.2~0.4 MPa,间隔0.05 MPa测试1次,分别为0.2、0.25、0.3、0.35、0.4 MPa.合金膜温度在523~673 K,间隔为50 K,分别为523、573、623、673 K.

2 结果及讨论 2.1 合金相组成及显微组织分析图 1给出了Cu70V30、Cu60V30Cr10合金的XRD谱图,另外也加入了纯V的谱图作为参考对比.结果显示:2种合金的相组成为bcc-(V)固溶体和fcc-(Cu)固溶体,未含有其他化合物相.在V中加入Cu,引入了fcc-(Cu)相,而Cu70V30和纯V的bcc-(V)峰的位置基本一致,说明Cu在V中的固溶度非常有限,这是因为V和Cu具有液相分离不相溶的特征.在Cu70V30中加入Cr,不改变fcc-(Cu)峰的位置,但是,Cu60V30Cr10的bcc-(V)峰与Cu70V30的相比,明显往大角度偏移.即Cr的加入导致bcc-(V)晶格尺寸变小.从V-Cr相图可知,Cr与V可完全固溶,而Cr的原子尺寸比V的小,因此,Cr固溶V中,导致其bcc晶格压缩.

|

图 1 Cu70V30和Cu60V30Cr10合金的XRD谱图 Figure 1 XRD analysis of as-cast Cu70V30 and Cu60V30Cr10 alloys |

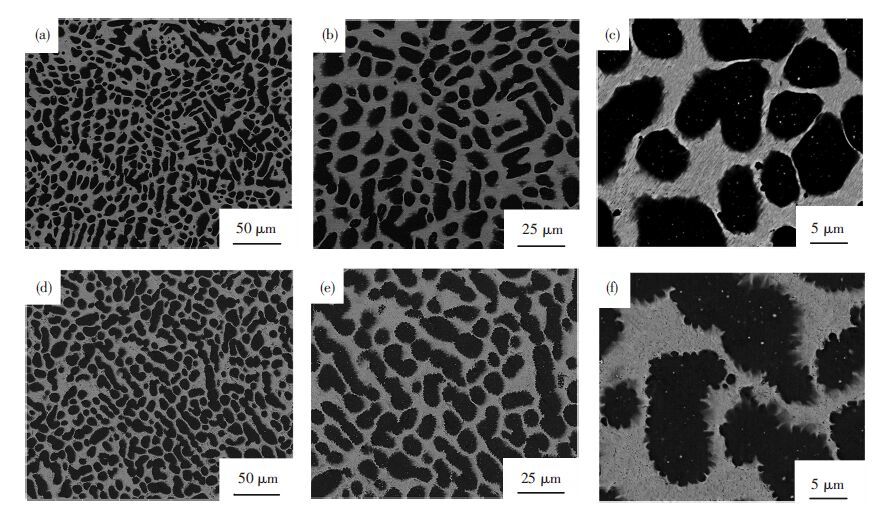

图 2为Cu70V30和Cu60V30Cr10合金的铸态组织背散射模式SEM照片.能谱结果表明:黑色相成分主要为V元素,由此确定为bcc-(V)固溶体;白色相成分主要为Cu元素,为fcc-(Cu)固溶体.合金凝固后形成bcc-(V)均匀分布于fcc-(Cu)基体的双相结构.在Cu70V30和Cu60V30Cr10合金中,bcc-(V)固溶体的相体积分数分别约为51.6%和61.8%.其EDS成分分析结果见表 1.对比图 2(c)和2(f)中高倍照片可以看出,Cr的加入使bcc-(V)固溶体形态由块状变成蠕虫状.值得注意的是,尽管Cu和V具有液相不混溶特性,但bcc-(V)和fcc-(Cu)分布均匀,没有出现相的分层或偏聚情况.

|

图 2 Cu70V30和Cu60V30Cr10合金的SEM照片 Figure 2 SEM micrographs of as-cast Cu70V30 (a~c) and Cu60V30Cr10 alloys (d~f) |

| 表 1 bcc-(V)和fcc-(Cu)的EDS成分分析结果 Table 1 EDS analysis of bcc-(V) and fcc-(Cu) phases |

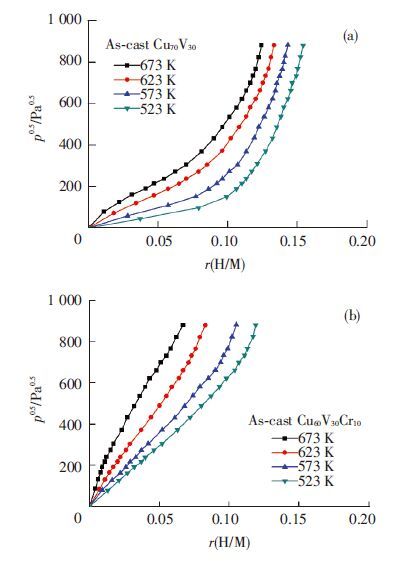

图 3给出了523~673 K温度内,Cu70V30和Cu60V30Cr10合金用平衡压力的平方根与氢溶解成分r (H/M,即氢与金属的原子比)表示的PCT(pressure-composition-temperature)曲线.由图 3可以看出,随着温度的升高,2种合金的氢溶解量都随之降低,这是由于合金中溶解氢的相主要是bcc-(V)固溶体,而氢在V中溶解是属于放热反应.另外,在同一温度下,每种合金的氢溶解量随压力的增加而增加,随后逼近某一极限值,即氢不能无限固溶.Sieverts定律(即C=K×P0.5)通常用于描述某一温度下氢在金属中溶解量与压力的定量关系.满足Sieverts定律,表示平衡压力的平方根与合金中的氢浓度成线性关系.由图 3可以看出:Cu70V30在低氢压力下氢溶解特性接近Sieverts定律,随着压力的增加,逐渐偏离Sieverts定律;而Cu60V30Cr10合金在较大压力范围内均满足Sieverts定律.实际上,在稀氢条件下,氢在金属内的溶解系数K(即Sieverts常数)接近为常数,但在氢溶解成分较高时,K是氢压力或浓度的函数;而稀氢和富氢条件下,金属内部溶解的H原子之间的相互作用有明显的差异.

|

图 3 用r (H/M)-P0.5方法表示的Cu70V30 和Cu60V30Cr10 合金的PCT曲线 Figure 3 PCT curves in the form of r(H/M)-P0.5 for (a) Cu70V30 and (b) Cu60V30Cr10 alloys |

对比两合金的PCT曲线可知,在相同的压力和温度下,Cu70V30合金表现出了较高的吸氢量,而Cu60V30Cr10则为低的吸氢量.这说明,Cu70V30合金中添加Cr元素后,氢的溶解度明显得到降低.Cr原子固溶在bcc-(V)固溶体后原晶格发生畸变,bcc晶格被压缩,使氢原子主要固溶在V金属的四面体间隙变小,溶解的氢原子数量减少,宏观表现出合金的氢溶解度显著降低.

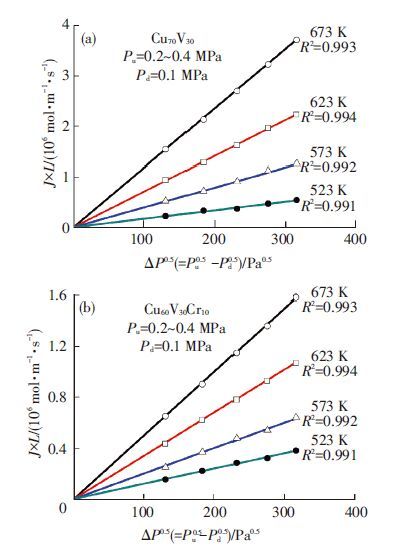

2.3 合金的渗氢性能图 4给出了Cu70V30和Cu60V30Cr10合金在不同温度下J×L与压力差ΔP0.5的关系曲线.

|

图 4 合金的(J×L)与(Pu0.5-Pd0.5)的关系曲线 Figure 4 Relationship between(J×L)and (Pu0.5-Pd0.5) for (a) Cu70V30 and (b) Cu60V30Cr10 alloys |

由图 4可以看出,在每个固定温度下渗氢流量(J×L)随温度的升高而增加,并且二者之间具有优异的线性关系(线性相关系数R2近似等于1) ,渗氢系数在523~673 K温度内遵循式(1) ,合金膜的氢渗透性能主要取决于氢原子在膜片中的扩散过程.由式(1) 可以得到J×L=Φ×ΔP0.5的关系式,可知(J×L)和ΔP0.5为一次函数关系,两者之间的斜率恰好可以表示氢渗透系数Φ的大小.进行线性拟合,求得每条直线的斜率,得到该温度下合金的氢渗透系数,即Cu70V30和Cu60V30Cr10合金在673 K下的氢渗透系数分别为1.18×10-8和5×10-9 mol·m-1·s-1·Pa-0.5,虽然远低于相同条件下纯V的氢渗透系数,但与Pd的氢渗透系数相差不到一个数量级,推测原因为起渗氢作用的bcc-(V)固溶体的体积分数在整个合金中的比例相对较小,从而降低了合金的渗氢性能.对比图 4(a)和4(b)可看出,Cu60V30Cr10合金的渗氢流量在相同温度下明显低于Cu70V30合金,可能因为Cr合金元素的加入抑制了氢的扩散和溶解,从而降低了合金的氢渗透系数.

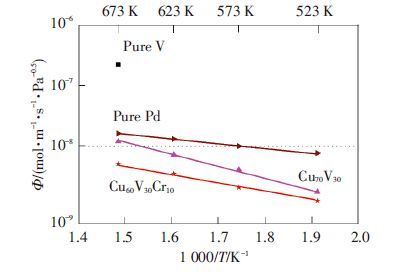

图 5给出了纯V、纯Pd、Cu70V30和Cu60V30Cr10合金渗氢性能与温度的关系,其中,V(仅在673 K下可测)和Pd作为参考对比.由图 5可以看出,所有合金的氢渗透系数都随温度的升高而逐渐增大.这主要是因为,在氢渗透行为中氢扩散过程起主导作用,随着温度升高,会加速氢原子在合金中的扩散,使单位时间内通过单位面积的氢气量增加,即合金膜的氢渗透率变大.对Cu70V30和Cu60V30Cr10合金的曲线进行线性拟合,遵循Ф=Ф0·exp[-E/(RT)] 关系式,其中,E为渗透激活能,该式两边取对数,通过计算直线的斜率,得出两合金的渗透激活能分别为37.1和28.2 kJ/mol,Cu60V30Cr10合金比Cu70V30合金的渗透激活能要低,表明Cr元素的加入能降低合金的氢渗透激活能.

|

图 5 Cu70V30和Cu60V30Cr10合金氢渗透系数Φ和温度T的Arrhenius关系 Figure 5 Arrhenius relationship between temperature (T) and hydrogen permeability (Φ) for Cu70V30 and Cu60V30Cr10 alloys |

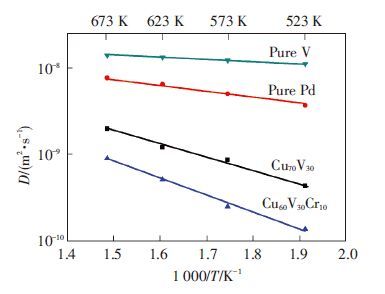

由前文可知Φ=D×K,当知道渗氢性能Φ和氢溶解系数K后即可求出扩散系数D,图 6为纯V、纯Pd、Cu70V30和Cu60V30Cr10合金扩散性能与温度的关系,纯V、纯Pd作为参考.由图 6可知,随着温度的升高,各合金的扩散系数随之增大,从热力学的角度分析,温度的升高有利于氢原子克服扩散所需的势能,从而使氢原子在合金中的扩散更容易进行.通过计算得到两合金的扩散激活能,分别为28.8和37.2 kJ/mol.对比Cu70V30和Cu60V30Cr10合金,不难发现,随着Cr元素的加入,在同一温度下合金的扩散性能会有明显降低,扩散激活能也有所增加.结合原子扩散原理可知,氢在合金中的扩散主要是通过氢原子在晶格间隙间的跳跃实现的,而Cr比V的原子直径小,随Cr原子的固溶在V的晶格位置上,引起晶格畸变,晶格之间的间隙变小,不利于氢原子的扩散,使扩散激活能的增加,最终表现为合金扩散系数的降低.

|

图 6 Cu70V30和Cu60V30Cr10合金氢扩散系数和温度的Arrhenius关系 Figure 6 Arrhenius relationship between temperature (T) and hydrogen diffusion (D) for Cu70V30 and Cu60V30Cr10 alloys |

1) Cu-V系列合金铸态微观组织由bcc-(V)固溶体和fcc-(Cu)固溶体两相构成,bcc-(V)固溶体均匀分布在fcc-(Cu)固溶体基体上.其中,bcc-(V)作为氢传输通道,而fcc-(Cu)提高材料塑性,充分体现了“多相构成,功能分担”的氢分离合金设计理念.

2) Cr元素的加入对Cu-V合金的氢溶解、扩散和渗透性能有显著的影响.其大幅度降低了合金的氢溶解度,提高了抗氢脆能力;另一方面,合金的氢扩散性能和氢渗透性都有所降低.进一步调控Cu-V-Cr系列合金中的V及Cr含量,有望全面提高材料的综合性能.

| [1] | 氢能协会. 氢能技术. 北京: 科学出版社, 2009 : 1. |

| [2] | 徐静安. 燃料电池技术. 北京: 化学工业出版社, 2004 . |

| [3] | 孙艳, 苏伟, 周理. 氢燃料. 北京: 化学工业出版, 2005 . |

| [4] | YOICHIRO S, SHIN I Y, MOTONORI N, et al. Development of melt-spun Ni-Nb-Zr-Co amorphous alloy forhigh-performance hydrogen separating membrane[J]. Journal of Membrane Science, 2006, 286 : 170–173. DOI: 10.1016/j.memsci.2006.09.031 |

| [5] | KOROS W J, FLEMING G K. Membrane-based gas separation[J]. Journal of Membrane Science, 1993, 83 : 1–80. DOI: 10.1016/0376-7388(93)80013-N |

| [6] | DOLAN M D. Non-Pd BCC alloy membranes for industrial hydrogen separation[J]. Journal of Membrane Science, 2010, 362 : 12–28. DOI: 10.1016/j.memsci.2010.06.068 |

| [7] | VADRUCCI M, BORGOGNONI F, MORIANI A, et al. Hydrogen permeation through Pd-Ag membranes: surface effects and sieverts law[J]. International Journal of Hydrogen Energy, 2013, 38 (10) : 4144–4152. DOI: 10.1016/j.ijhydene.2013.01.091 |

| [8] | ISHIKAWA K, SEKI Y, KITA K, et al. Hydrogen permeation in rapidly quenched amorphous and crystallized Nb20Ti40Ni40 alloy ribbons[J]. International Journal of Hydrogen Energy, 2011, 36 : 1784–1792. DOI: 10.1016/j.ijhydene.2010.10.095 |

| [9] | HASHI K, ISHIKAWA K, MATSUDA T, et al. Hydrogen permeation characteristics of multi-phase Ni-Ti-Nb alloys[J]. Journal of Alloys and Compounds, 2004, 368 : 215–220. DOI: 10.1016/j.jallcom.2003.08.064 |

| [10] | DOLAN M D, MCLENNAN K G, SONG G, et al. The effect of Ti on hydrogen absorption and diffusivity in V-Ti-Al alloy membranes[J]. Journal of Membrane Science, 2013, 446 : 405–409. DOI: 10.1016/j.memsci.2013.07.003 |

| [11] | ISHIKAWA K, WATANABE S, AOKI K. Microstructure and hydrogen permeability in Nb-TiFe alloys[J]. Journal of Alloys and Compounds, 2013, 566 : 68–72. DOI: 10.1016/j.jallcom.2013.02.174 |

| [12] | LI Xinzhong, YAN Erhu, RETTENMAYR M, et al. Hydrogen permeation behavior of Nb30Ti35Ni35-XCoX (X=0.35) alloys containing high fractions of eutectic[J]. International Journal of Hydrogen Energy, 2014, 39 : 9366–9674. DOI: 10.1016/j.ijhydene.2014.03.221 |

| [13] | LI Xinzhong, LIANG Xiao, LIU Dongmei, et al. Microstructure dependent hydrogen permeability in eutectic Nb30Ti35Co35 [J]. International Journal of Hydrogen Energy, 2016, 41 : 13086–13092. DOI: 10.1016/j.ijhydene.2016.05.238 |

| [14] | DOLAN M D, KELLAM M E, MCLENNAN K G, et al. Hydrogen transport properties of several vanadium-based binary alloys[J]. International Journal of Hydrogen Energy, 2013, 38 : 9794–9799. DOI: 10.1016/j.ijhydene.2013.05.073 |

| [15] | TSUCHIMOTO K, YUKAWA H, NAMBU T, et al. Design of Nb-W-Mo alloy membrane for hydrogen separation and purification[J]. Journal of Alloys and Compounds, 2013, 580 : S391–S396. DOI: 10.1016/j.jallcom.2013.03.143 |

| [16] | YUKAWA H, NAMBU T, MATSUMOTO Y, et al. Alloy design of Nb-based hydrogen permeable membrane with strong resistance to hydrogen embrittlement[J]. Materials Transactions, 2008, 49 : 2202–2207. DOI: 10.2320/matertrans.MA200805 |

| [17] | FLEURY E, SUH J Y, KIM D I, et al. Hydrogen permeation characteristics of rolled V85Al10Co5 alloys[J]. Current Applied Physics, 2012, 12 : 1131–1138. DOI: 10.1016/j.cap.2012.02.007 |

| [18] | WONG T, SUZUKI K, GIBSON M, et al. Hydrogen permeation behavior of multifilamentary Cu-Nb superconducting composites[J]. Scripta Materialia, 2010, 62 : 582–585. DOI: 10.1016/j.scriptamat.2009.12.045 |

| [19] | OZAKI T, ZHANG Yi, KOMAKIi M, et al. Preparation of palladium-coated V and V-15Ni membranes for hydrogen purification by electroless plating technique[J]. International Journal of Hydrogen Energy, 2003, 28 : 297–302. DOI: 10.1016/S0360-3199(02)00065-4 |

2017, Vol. 25

2017, Vol. 25