单晶硅作为一种重要的新型半导体材料,在各个领域尤其是光伏发电与电子信息领域中得到了广泛应用,在太阳能发电和集成电路中起到举足轻重的作用[1-2].单晶硅是一种硬脆材料,具有硬度高、脆性大等特点,材料切削加工性能差,零件加工要求高,因此在加工过程中受到了一定的限制,难以用传统的机械加工方法和加工工具对单晶硅进行加工[3-4].已有研究表明:轴向超声振动磨削能够提高加工效率并改善加工表面质量;径向超声振动磨削则能显著降低磨削力以及提高材料去除率.高速精密锯切作为一种加工硬脆材料的加工方式也被用于锯切单晶硅,以获得好的表面质量,对于单晶硅精密锯切过程中金刚石工具的磨损研究也已展开[5-7].

超声振动辅助锯切加工是一种将传统的超声加工和机械加工结合起来的加工技术,由于超声振动的引入,使得加工过程中工具对工件产生高频冲击,从而使工件产生微裂纹,有利于对材料的去除,因此超声振动辅助锯切对于硬脆性材料的加工十分适合,不仅可以提高材料的加工效率,而且其加工表面质量也得到保障,表面损伤和残余应力都得到减小[8-10].

本文在单晶硅工件上加载超声振动,利用金刚石薄锯片对单晶硅进行切割,并改变锯切参数,通过对比有无超声振动锯切所得到的锯切比能并加以分析,探索超声振动锯切过程中比能对单晶硅材料的影响.

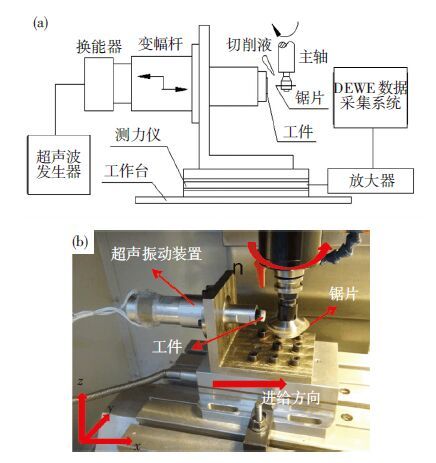

1 超声振动锯切过程理论分析 1.1 超声振动锯切基本原理超声振动加工原理为通过超声换能器将超声波发生器产生的高频电振荡信号转化为高频机械振动信号,经变幅杆对其振幅进行放大后传递到单晶硅工件上,使其对单晶硅工件施加一个单一方向的超声振动,结合锯片旋转将材料去除而实现锯切加工.

超声辅助锯切是普通锯切与超声振动复合而成的综合加工方法,锯片上单颗磨粒在锯切区的运动方程[11]:

| $x={{v}_{\text{w}}}t+\frac{{{d}_{\text{s}}}}{2}\sin \left( 2\pi ft \right),$ | (1) |

| $y=\frac{{{d}_{\text{s}}}}{2}-\frac{{{d}_{\text{s}}}}{2}\cos \left( 2\pi ft \right)-A\sin \left( 2\pi ft+{{\varphi }^{0}} \right).$ | (2) |

式中:vw为工作台进给速度;ds为锯片直径;f为超声振动频率;A为超声振幅;φ0为锯片超声振动初相位.

1.2 超声振动锯切比能在锯切过程中,去除工件上单位体积材料所消耗的能量称为锯切比能(也指磨粒去除单位体积材料所消耗的功率),其重要意义在于,它可以反映锯切过程中磨粒与材料之间的相互作用机理,它将直接关系到材料的去除方式、锯片的磨损程度、锯切温度的变化以及锯切完整性等.锯切比能可以综合地反映金刚石锯片的锯切性能,体现单晶硅片的可加工性以及锯切参数的选择是否合理.锯切比能越小,表示此种加工方式去除相同体积材料时的能耗越低.锯切比能表达式为[11-12]

| $U=\frac{{{F}_{\text{t}}}{{v}_{\text{s}}}}{b{{v}_{\text{w}}}{{a}_{\text{p}}}}.$ | (3) |

式中:Ft为切向锯切力;b为锯切宽度.

1.3 超声振动锯切单颗磨粒最大切削厚度理论在锯切过程中,通过锯片圆周上金刚石磨粒对材料进行切削而达到去除材料的效果,因此,引入了单颗磨粒的最大切削厚度hmax这一概念[13-14],它反映了锯切过程中单颗磨粒所承受的载荷.单晶硅片在锯切过程中能量的消耗与锯片上单颗磨粒的最大切削厚度有着很大的关系.

在普通锯切方式下,其单颗磨粒的最大切削厚度(hmax)计算公式为[15]

| ${{h}_{\max }}={{\left( \frac{3}{C\tan \theta }\frac{{{v}_{\text{w}}}}{{{v}_{\text{s}}}}\sqrt{\frac{{{a}_{\text{p}}}}{{{d}_{\text{s}}}}} \right)}^{\frac{1}{2}}}.$ | (4) |

式中:θ为磨粒顶锥角的一半,取θ=60°;C为单位锯片面积上的有效磨粒数,本实验取C=45粒/mm2;ds为锯片直径.

材料去除率(Qw)则是指单位时间内材料的去除体积,它是表征锯切加工的一个重要指标.

2 实验装置与实验条件 2.1 实验装置锯切实验过程中,锯切力采用KISTLER 9257B型三向压电晶体测力仪检测,通过DEWE数据采集系统实时显示数据进行采集和分析,采集的原始信号通过虚拟数字滤波器进行了滤波处理,装置示意及实物图如图 1所示.

|

图 1 超声振动锯切实验装置示意图和实物图 Figure 1 Schematic map(a) and physical map(b) of ultrasonic vibration sawing device |

本实验在锯切过程中分别采用有超声辅助方法和普通方法进行锯切加工,通过改变切削用量以及去除率和单颗磨粒切削厚度等参数来分别对锯切比能进行研究.具体实验方案如表 1所示.

| 表 1 实验参数 Table 1 Experimental parameter |

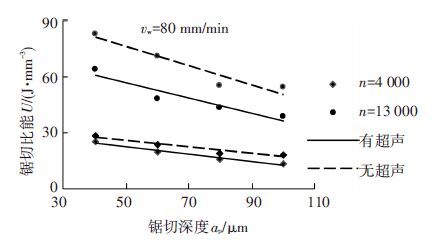

图 2为锯切比能随锯切深度的变化曲线.图中各点为进给速度vw=80 mm/min时,在有无超声的条件下,转速n分别为4 000与13 000 r/min时锯切比能与锯切深度之间的散点分布,并为每种条件下的各点拟合了线性回归线.

|

图 2 锯切比能随锯切深度的变化曲线 Figure 2 The specific sawing energy vs cutting depth |

如图 2所示,不论有无超声振动,锯切比能均随着锯切深度的提高而呈现降低的趋势.随着锯切深度的增加,单位时间内材料去除的体积增大,单颗磨粒最大切削厚度增加,材料脆性去除增多,去除相同体积材料所需要的能量减小,比能降低.

超声振动使锯切方式由连续性变为间歇性,缩短了工件与工具之间的接触时间,减小了工件与工具之间的摩擦作用,降低了加工过程中的能量损耗.此外,磨粒对工件不断冲击的作用使得材料更加倾向于微破碎的脆性去除,从而降低了锯切比能,使得超声锯切时的比能小于普通锯切条件下的.

3.1.2 进给速度对锯切比能的影响图 3为锯切比能随切削速度的变化.图 3中各点为锯切深度ap=60 μm时在有无超声的条件下,转速n分别为7 000与13 000 r/min时锯切比能随锯切深度的变化曲线.

|

图 3 锯切比能随进给速度的变化曲线 Figure 3 The specific sawing energy vs feed rate |

由图 3可知,在2种加工条件下,锯切比能均随着进给速度的增加而降低.由单颗磨粒最大切削厚度的计算公式分析可知,进给速度的增加使得单颗磨粒最大切削厚度增加,意味着进给速度增大时,单颗磨粒锯切一次所去除材料的体积更多,减小了去除相同体积材料所需的能量,从而降低了锯切比能.

而超声振动使锯片上的磨粒高频冲击工件材料,使得材料表面形成大量细微裂纹,当磨粒锯切时更容易被去除,同时由于超声振动的纵向加载方式,使得在相同能量情况下,工件的去除体积增大,所以超声振动可以减少锯切比能.从实验数据可以得出,超声作用使得锯切比能降低幅度约为10%.

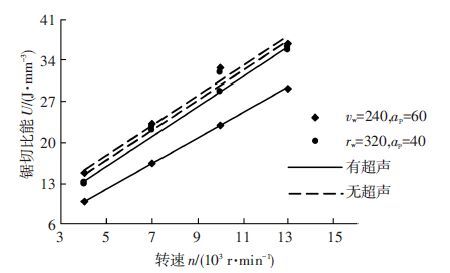

3.1.3 主轴转速对锯切比能的影响图 4为锯切比能随主轴转速的变化.图中各点为在有无超声的条件下,参数分别为vw=240 mm/min、ap=60 μm和vw=320 mm/min、ap=40 μm时,锯切比能随主轴转速的变化曲线.

|

图 4 锯切比能随主轴转速的变化 Figure 4 The specific sawing energy vs rotational speed |

由图 4可知,在2种加工条件下,锯切比能均随着主轴转速的增加而增加.对于普通锯切,主轴转速提高时,单颗磨粒最大切削厚度减小,去除同样体积的工件材料需要单颗磨粒更多次磨削,材料去除方式偏向塑性去除,导致锯切比能增加.超声振动锯切时,主轴转速提高,单颗磨粒锯切一次所振动的次数减少,导致振动冲击产生的微裂纹减少,超声振动的作用随着主轴转速的提高而减弱,这样也导致了锯切比能的增加.

而通过有无超声的对比(见图 4),有超声条件下的锯切比能小于普通锯切的锯切比能.这主要归功于超声振动作用使得磨粒对工件材料进行高频冲击并引起材料脆性断裂,因此材料更偏向于脆性去除,减小了去除单位体积材料所需的能量,即锯切比能.

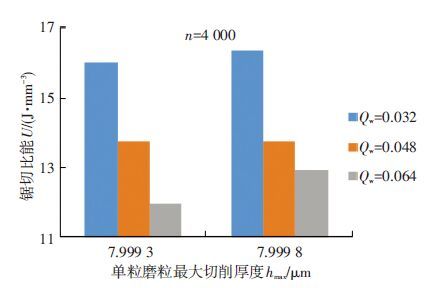

3.2 单颗磨粒最大切削厚度对锯切比能的影响图 5与图 6分别为在材料去除率相同的条件下,普通锯切与超声振动锯切比能与单颗磨粒最大切削厚度之间关系的变化曲线.

|

图 5 普通锯切单颗磨粒最大切削厚度对锯切比能的影响 Figure 5 The effect of single grain maximum cutting thickness on traditional specific sawing energy |

|

图 6 超声振动单颗磨粒最大切削厚度对锯切比能的影响 Figure 6 The effect of single grain maximum cutting thickness on ultrasonic vibration specific sawing energy |

由图 5可以看出,普通锯切条件下当主轴转速与去除率固定时,锯切比能随着单颗磨粒最大切削厚度的增加而下降.因为当去除率固定时,由于锯切深度与进给速度2个参数发生变化,导致切屑在形态上也发生改变.当去除率固定,单颗磨粒最大切削厚度增加时,材料更倾向于脆性去除,所以,锯切比能降低.

由图 6可以看出,超声条件下,单颗磨粒最大切削厚度的增加对锯切比能的影响很小.一方面,超声振动使得锯切深度与进给速度的变化对单颗磨粒最大切削厚度的影响不明显;另一方面,超声振动的冲击作用使材料去除方式更多为脆性去除,材料去除方式随单颗磨粒最大切削厚度的变化不明显,相应锯切比能的变化也不明显.

3.3 锯切比能随去除率的变化过程图 7为锯切比能在不同转速中随材料去除率的变化过程.图中各点为在有无超声的条件下,转速分别为n=4 000、13 000 r/min时,锯切比能随材料去除率的变化曲线.

|

图 7 锯切比能随去除率的变化 Figure 7 Specific sawing energy vs removal rate |

由图 7可以看出,在2种加工方式下,随着材料去除率的增加,锯切比能呈下降趋势,且下降幅度趋于平缓.因为随着去除率的增加,单位时间内去除的材料增多,使得单颗磨粒最大切削厚度增大,材料的去除方式偏向于脆性去除,从而锯切比能减小.超声条件下的锯切比能更小,说明超声振动对工件的连续冲击作用,起到了促进表面材料更倾向于脆性去除的效果.

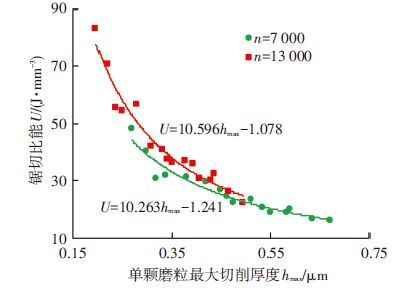

3.4 单颗磨粒最大切削厚度对锯切比能的影响图 8为普通锯切条件下,转速n=7 000、13 000 r/min时,锯切比能随单颗磨粒最大切削厚度的变化曲线.

|

图 8 单颗磨粒最大切削厚度与锯切比能的关系 Figure 8 Traditional specific sawing energy vs single grain maximum cutting thickness |

从图 8可以看出:普通锯切时,当单颗磨粒最大切削厚度从0.2 μm增加至0.4 μm时,锯切比能随之降低的幅度较大,从83 J/mm3降至35 J/mm3;当单颗磨粒最大切削厚度继续增大时,锯切比能的下降趋势趋于平缓.根据实验数据做出的散点图,可以用幂函数较为准确地拟合.拟合方程可表示为

| $U=A\cdot h_{\max }^{B}.$ | (5) |

式中,A、B为常数.转速n=7 000与13 000 r/min时的拟合方程如图 10中所示,分别为:

| $\begin{align} & U=10.596{{h}_{\text{max}}}-1.078, \\ & U=10.263{{h}_{\text{max}}}-1.241. \\ \end{align}$ |

普通锯切时,锯切比能与单颗磨粒最大切削厚度之间并非线性关系,其原因可能在于磨粒对材料的去除方式发生了转变.当hmax较小时,材料的去除方式偏向塑性去除,当hmax增大,材料去除方式逐渐倾向脆性去除,所以呈现出锯切比能的降低幅度先大后小的形态.材料去除方式在倾向塑性去除的区域与倾向脆性去除的区域之间,hmax存在着一个临界值.

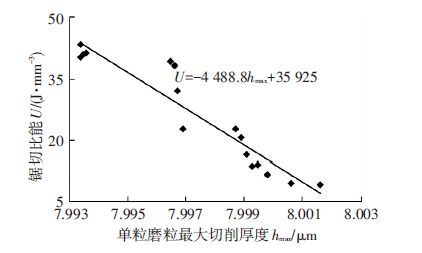

图 9为在超声振动下,锯切比能随单颗磨粒最大切削厚度的变化曲线.

|

图 9 单颗磨粒最大切削厚度与锯切比能的关系 Figure 9 Ultrasonic vibration specific sawing energy vs single grain maximum cutting thickness |

由图 9可以看出,超声振动条件下,锯切比能随着单颗磨粒最大切削厚度的增加而降低,且两者间呈现出线性关系.根据实验数据所作出的散点图,超声振动条件下锯切比能与单颗磨粒最大切削厚度间的拟合方程可表示为

| $U=C\cdot {{h}_{\max }}+D.$ | (6) |

式中,C、D为常数.如图 9所示,最终得到的拟合方程为U=-4 488.8hmax+35 925.

超声振动条件下,锯切比能与单颗磨粒最大切削厚度呈现出线性关系,其原因可能在于,hu的值较大,其值已经完全落在使材料脆性去除的区域内,超声振动对于材料去除方式并无太大改变,所以比能随着单颗磨粒最大切削厚度的增加,其降低幅度保持不变.

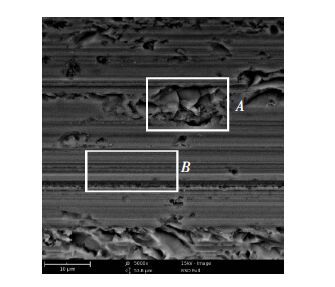

4 超声振动锯切单晶硅影响机理金刚石薄锯片锯切单晶硅消耗的能量与加工过程中材料的去除方式密不可分.在普通锯切加工中,一般工程材料主要以脆性断裂或者塑性变形被去除.在单晶硅的锯切加工中,锯切能量损耗可能包括在金刚石磨粒与单晶硅工件之间的划擦、单晶硅的断裂能、切屑的动能和耕犁过程几个方面.在普通锯切方式下,单晶硅的断裂能以及锯切过程中切屑的动能所消耗的占消耗总能量的极小一部分,甚至可以忽略不计;锯切损耗能量主要是消耗在塑性去除部分(包括磨粒耕犁工件以及相互间摩擦).因此,如图 10所示,在普通锯切中,单晶硅一般以塑性去除所产生的直线状锯切痕迹(A处所示)和脆性断裂去除产生的凹坑状锯切痕迹(B处所示)2种方式共存,但随锯切参数变化过程中单晶硅塑性去除仍然占主体.

|

图 10 普通锯切沟槽底部形貌 Figure 10 Morphology of groove under traditional sawing |

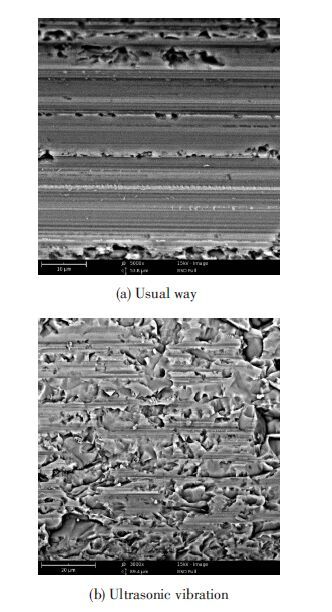

图 11表示了超声振动锯切沟槽底部形貌与普通方式下的区别,可以看出,超声振动下材料主要以微破碎去除为主,材料去除方式由普通方式下塑性去除为主导转化到以脆性断裂破碎剥落去除为主的材料去除方式.

|

图 11 不同锯切方式下沟槽底部形貌 Figure 11 Morphology of groove under different sawing way |

普通锯切中,磨粒主要是靠前刀面对材料进行划擦挤压,使材料表面先是发生塑性变形,当材料达到断裂极限时变为脆性断裂最终将材料去除,会留下大量的塑性去除区和少量的脆性断裂痕迹;但在超声振动下,磨粒在超声高频的作用下冲击单晶硅工件表面,使得磨粒切入工件的轨迹转变为高频间歇式切削,磨粒被附加极大加速度,在被加工表面产生很大的局部单位面积压力,促使单晶硅容易产生疲劳失效断裂破损,在表面形成微裂纹并扩展,便于磨粒划擦时将材料去除[16],造成了单晶硅工件脆性断裂去除趋向增大.由前面分析可知,单晶硅脆性断裂能远远低于塑性去除过程中所消耗的能量,所以在超声振动下,单晶硅脆性断裂去除增多并成为主导去除方式.

5 结 论综上分析可知各参数对单晶硅材料的锯切比能变化的影响,比能的减小意味着去除单位体积的单晶硅所需的能量降低,不仅能够提高单晶硅的加工效率,还能减小其加工过程中的能耗,因此,超声振动锯切单晶硅半导体材料有着很大的发展前景.

本文通过采用超声振动辅助锯切单晶硅的实验研究,可得出以下结论:

1) 超声振动整体上大幅度降低了锯切过程中的锯切比能,改变了普通方式下锯切用量对锯切比能的影响趋势;同时超声振动增大了单颗磨粒最大切削厚度,也改变了去除率的变化对锯切比能的影响趋势.

2) 超声振动改变了锯切过程中材料的去除方式,由普通锯切中塑性去除为主导转变为脆性断裂破碎去除为主,同时由于其间歇性加工方式减小了加工过程中工具与工件之间的摩擦作用,降低了消耗的能量,因此相比于无超声,比能得到降低.

3) 超声振动以其特的有间歇式加工方式,缩短了磨粒与单晶硅的相互作用时间,此外,超声振动的运用使得磨粒在单晶硅表面上施加高频冲击,使得单晶硅易于形成大量微小的横向裂纹,为得到光滑平整的加工表面发挥了重大的作用.

| [1] | 辛志杰. 超硬与难磨削材料加工技术实例. 北京: 化学工业出版社, 2013 : 181-184. |

| [2] | 杜鹃, 李占杰, 宫虎, 等. 硬脆材料加工诱导崩边断裂的机理分析及控制方法研究[J]. 机械科学与技术, 2013, 32 (10) : 1452–1455. DU Juan, LI Zhanjie, GONG Hu, et al. Study on the mechanisms and control method of edge chipping fracture in the machining of brittle and hard materials[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32 (10) : 1452–1455. |

| [3] | 张阙宗. 硅片加工技术. 北京: 化学工业出版社, 2009 : 17-21. |

| [4] | 黄福民, 谢小柱, 魏昕, 等. 半导体晶圆激光切割新技术[J]. 激光技术, 2012 (3) : 293–297. HUANG Fumin, XIE Xiaozhu, WEI Xin, et al. Newly developed techniques for laser dicing wafer[J]. Laser Technology, 2012 (3) : 293–297. |

| [5] | 沈剑云, 王江全, 徐西鹏. 高速锯切单晶硅的锯切力和锯缝崩边研究[J]. 工具技术, 2014, 48 (12) : 21–25. SHEN Jianyun, WANG Jiangquan, XU Xipeng. Study on edge chipping in high-speed cutting of monocrystalline silicon[J]. Tool Engineering, 2014, 48 (12) : 21–25. |

| [6] | YAN Jiwang, SYOJI K, TAMAKI J. Some observations on the wear of diamond tools in ultra-precision cutting of single crystal silicon[J]. Wear, 2003, 255 : 1380–1387. DOI: 10.1016/S0043-1648(03)00076-0 |

| [7] | 梁志强, 王西彬, 吴勇波, 等. 垂直于工件平面的二维超声振动辅助磨削单晶硅表面形成机制的试验研究[J]. 机械工程学报, 2010, 46 (19) : 171–176. LIANG Zhiqiang, WANG Xibin, WU Yongbo, et al. Mechanism of surface formation for two-dimensional ultrasonic vibration assisted grinding of monocrystal silicon with vertical workpiece vibration[J]. Journal of Mechanical Engineering, 2010, 46 (19) : 171–176. DOI: 10.3901/JME.2010.19.171 |

| [8] | SING R, KHAMBA J S. Investigation for ultrasonic machining of titanium and its alloys[J]. Journal of Materials Processing Technology, 2007, 183 (2/3) : 363–367. |

| [9] | KOMARAIAH M, MANAN M A, REDDY P N, et al. Investigation of surface roughness and accuracy in ultrasonic machining[J]. Precision Engineering, 1988, 10 (2) : 59–65. DOI: 10.1016/0141-6359(88)90001-3 |

| [10] | PEI Z J, FERREIRA P M, KAPOOR S G, et al. Rotary ultrasonic machining for face milling of ceramics[J]. International Journal of Machine Tools and Manufacture, 1995, 35 (7) : 1033–1046. DOI: 10.1016/0890-6955(94)00100-X |

| [11] | 张洪丽.超声振动辅助磨削技术及机理研究[D].济南:山东大学, 2007. |

| [12] | KALITA P, MALSHE A P, KUMAR S A, et al. Study of specific energy and friction coefficient in minimum quantity lubrication grinding using oil-based nanolubricants[J]. Journal of Manufacturing Processes, 2012, 14 : 160–166. DOI: 10.1016/j.jmapro.2012.01.001 |

| [13] | KOPAC J, KRAJNIK P. High-performance grinding-a review[J]. Journal of Materials Processing Technology, 2006, 175 : 278–284. DOI: 10.1016/j.jmatprotec.2005.04.010 |

| [14] | JACKSON M J, DAVIS C J, HITCHINER M P, et al. High-speed grinding with CBN grinding wheels-applications and future technology[J]. Journal of Materials Processing Technology, 2001, 110 : 78–88. DOI: 10.1016/S0924-0136(00)00869-4 |

| [15] | MALKIN S. Grinding Technology-theory and Application of Machining with Abrasives. New York: John Wiley & Sons, 1989 . |

| [16] | ZHAO B, WU Y, LIU C S, et al. The study on ductile removal mechanisms of ultrasonic vibration grinding Nano-ZrO2 ceramics[J]. Key Engineering Materials, 2006, 304-305 : 171–175. DOI: 10.4028/www.scientific.net/KEM.304-305 |

2017, Vol. 25

2017, Vol. 25