2. 中国人民解放军76327部队,湖南 郴州 423026;

3. 南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州213011

2. No.76327 Units, PLA, Chenzhou 423026, China;

3. China CSR Qishuyan Locomotive & Rolling Stock Technology Research Institute ,Changzhou 213011, China

圆锥过盈联接传递载荷是通过配合面间的相互作用所产生的摩擦力来传递转矩,具有结构简单、定心精度好、承载能力高、联接零件无键槽、承受变载荷和冲击性能好、圆锥面过盈连接时压合距离短、拆装方便等优点[1-2],因此,在机械传动结构中应用广泛.

HXD1型机车是我国在引进西门子技术基础上生产的大功率重载货运电力机车,它是采用小齿轮轴与电机转轴过盈联接传动结构(以下称为“转轴组件”).转轴组件在机车中呈悬臂梁结构,支撑点为滚动轴承[1],承受弯曲-扭转载荷和一定的冲击载荷.使用中,部分转轴组件在行驶约40万公里时出现了起裂或早期断裂失效.彭志亮[3]等认为小齿轮轴和电机转轴的断裂均为由组件过盈配合面微幅滑动磨损造成的旋转弯曲微动疲劳断裂;而张彦文[4]等认为小齿轮轴和电机转轴是在腐蚀环境和循环应力的共同作用下产生了局部腐蚀开裂;朱文胜[5]等分析认为小齿轮轴是周向油槽和径向油孔交界处的结构应力集中诱发了小齿轮轴的早期疲劳裂纹,但未考虑到加工刀痕的附加应力作用;本文作者[6]完成的断裂组件断口失效分析表明,小齿轮轴和电机转轴的失效形式分别为高周疲劳断裂和微动疲劳断裂,其中小齿轮轴的早期疲劳裂纹是在大端周向油槽-径向油孔交界处的结构应力集中与周向加工刀痕的附加应力集中联合作用下诱发萌生.

为进一步分析应力在小齿轮轴疲劳裂纹萌生位置和萌生过程中起到的作用,必须了解在服役过程中,小齿轮轴大端油槽-油孔交界区域的细节应力分布状态.文献[7]给出了具有径向圆孔的轴类结构在承受弯曲载荷或扭转载荷时的应力集中系数[7],如解析式(1) 所示:

| ${{K}_{\text{t}}}={{C}_{1}}+{{C}_{2}}\frac{2r}{D}+{{C}_{3}}{{\left( \frac{2r}{D} \right)}^{2}}+{{C}_{4}}{{\left( \frac{2r}{D} \right)}^{3}}.$ | (1) |

式中:系数C1,C2,C3,C4是轴类结构外径(D)和内径(d)的函数,在承受弯曲载荷或扭转载荷时需要具体计算;r是径向圆孔的半径.

根据式(1) 可以初步计算具有径向油孔的小齿轮轴在服役时的应力集中系数,但得不到油槽-油孔交界区域的细节应力分布状态,且由于这里的小齿轮轴不仅存在径向油孔,还有周向油槽,其结构远比式(1) 的适用结构条件要复杂,因此,计算所得的应力集中系数本身也不够精确.但目前尚未查到对同时加工有这种周向开槽和径向圆孔的轴类复杂结构在承受弯扭载荷时应力集中系数的分析描述,更没有进一步研究径向油孔直径对该结构在承受弯扭载荷时应力集中系数影响的文献,且具体到转轴组件的小齿轮轴结构,小齿轮轴和电机转轴的过盈连接在传递载荷时还存在接触非线性问题,因此,问题非常复杂,而采用有限单元法分析则可以同时考虑以上复杂因素的影响.

为此,本文首先对近年来的失效小齿轮轴样本的裂纹特征进行统计分析,而后建立考虑齿轮副啮合细节的HXD1机车牵引电机转轴组件的有限元应力分析模型,分析在齿轮副啮合力作用下组件的应力与分布,研究疲劳裂纹萌生与细节应力之间的关系,以期为改善小齿轮轴的抗疲劳性能提供依据.

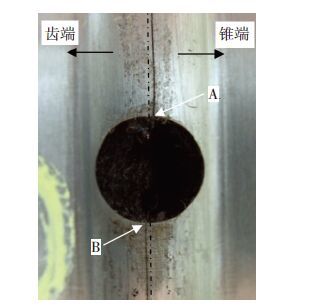

1 齿轮轴裂纹特征统计分析小齿轮轴典型断口失效分析[6]表明,小齿轮轴有两个疲劳源,均位于大端油槽-油孔交界处,且相对于油槽谷底直径平面呈反对称分布,而并不恰好在油槽谷底曲率半径最小处.为进一步证实这一结论是否具有广泛性,本文对所有失效小齿轮轴样本进行了疲劳源特征统计分析.图 1是某失效小齿轮轴,按从锥端往齿端看的视线,将油孔两侧裂纹区分成左侧(B点)裂纹和右侧(A点)裂纹,图中点划线为油槽谷底直径平面.由此,将失效小齿轮轴分为如下几种情况:仅有左侧裂纹、仅有右侧裂纹、左右侧均有裂纹和完全断裂失效4类,统计分析发现裂纹特征具有以下特点和规律.

1) 所有样本的左、右侧裂纹相对于油槽谷底直径平面均呈反对称分布,裂纹源偏离谷底约0.8 mm,见图 1.

|

图 1 失效小齿轮轴 Figure 1 Failed gear shaft |

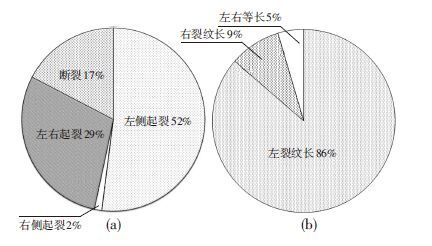

2) 起裂失效和断裂失效分别占83%和17%.

3) 在83%的起裂失效齿轮轴中,有52%是仅左侧起裂,29%是左右起裂,只有2%是仅右侧起裂,见图 2(a);在29%的左右起裂失效齿轮轴中,有86%(样本总数的25.3%)是左侧裂纹较右侧长,有5%(样本总数的1.2%)是左右侧裂纹等长,只有9%(样本总数的2.5%)是左侧裂纹较右侧短,见图 2(b).这表明服役中,小齿轮轴B点(左侧)较A点(右侧)起裂的几率大,通常是B点先于A点起裂.

4) 在17%的断裂失效齿轮轴中,从断口特征可以判断,在油孔两侧均已萌生裂纹,且左侧裂纹扩展距离均较右侧长.

以上统计分析证实,小齿轮轴的两个疲劳源萌生位置具有广泛性,且两个位置萌生裂纹的概率不同,B点较A点概率高,呈现出明显的规律性,这些现象的形成可能与该处的受力状态直接相关.

|

图 2 失效小齿轮轴数据统计 Figure 2 Data statistics of the failed gear shaft:(a) distribution of crack in gear shaft; (b) length distribution of crack in gear shaft |

在ANSYS有限元分析软件[8]中,采用APDL语言建立组件的应力分析模型.由于转轴组件和齿轮副系统在工作扭矩作用下不再具有对称性,因此,必须采用三维实体建模,这将使用大量的单元和节点自由度,加之接触非线性和几何非线性,会使建模和求解过程非常困难,为此,必须在抓住问题本质的前提下对模型进行合理的简化.简化的转轴组件和齿轮副系统有限元模型描述如下:

1) 模型中考虑小齿轮轴和电机转轴的过盈压装配合过程,详细过程参考文献[1];

2) 模型中考虑轮轴,以计入轮系变形对齿轮啮合状态的影响;

3) 模型中考虑电机输出轴承的影响;

4) 主动齿轮和被动齿轮齿面采用精确的渐开线斜齿圆柱齿轮模型;

5) 被动齿轮齿面以多点约束刚体目标单元建模,并与轮轴通过目标自由度耦合连接;

6) 主动齿轮齿面以三维变形体单元建模,并与小齿轮轴通过多点约束刚体单元目标节点耦合;

7) 轮轴采用多圆柱梁单元建模;

8) 电机转轴与小齿轮轴的联结部分以三维实体单元建模;

9) 电机转轴远离联结的右半部分以多圆柱体梁单元建模;

10) 轮轴上与车轮联结的两处约束所有自由度;

11) 电机转轴轴承以径向位移约束建模;

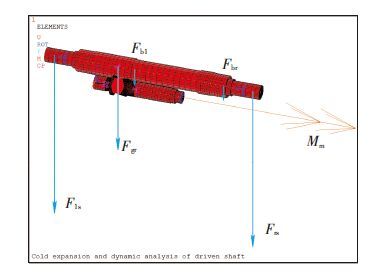

12) 电机转轴右端轴承处约束相关自由度,并施加工作扭矩载荷(0~44 000 N·m)[9];

13) 考虑机车及转向架重力、轮轴自重、电机轴自重、电机与抱轴箱重力、大齿轮和齿轮毂的影响(见图 3),其中轮轴自重和电机轴自重以均布载荷施加,其他重力载荷以集中力施加,具体载荷数据参考文献[10-11];

|

图 3 转轴组件和齿轮副系统有限元模型 Figure 3 Finite element model of the shaft assembly and gear pair system |

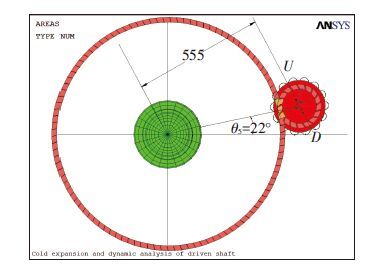

14) 轴交和齿轮到安装五位如图 4所示.

|

图 4 轴系和齿轮副安装工位图 Figure 4 Shaft and gear pair mounting station |

有限元计算主要工步和条件如下:

1) 固定小齿轮轴齿轮端和电机转轴右端,在电机转轴内腔施加液压膨胀载荷;

2) 按照指定的压入量[1]左移压入电机轴(模拟压装工艺);

3) 卸载电机转轴内腔液压载荷,实现锥面过盈配合;

4) 去除小齿轮轴齿轮端的约束,释放小齿轮轴,过盈压装配合过程完成;

5) 建立电机转轴轴承配合面径向位移约束;

6) 去除电机转轴右端周向转动约束,施加重力载荷,并逐步施加指定驱动扭矩载荷.扭矩载荷施加在电机转轴中部.

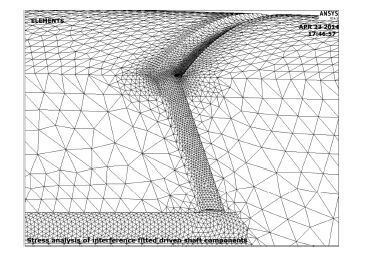

图 5是转轴组件的剖面有限元模型,为减小模型规模,仅对处于接触状态的3对轮齿进行了建模.图 6是小齿轮轴及油槽处的网格细节.小齿轮轴和电机转轴的过盈配合面是决定分析精度的关键之一,油槽以及油槽-油孔交界处是应力集中部位,为保证计算精度,对模型进行了高度的网格细化,以仿真接触摩擦行为和应力集中在小齿轮轴失效中所起的作用.

|

图 5 转轴组件的有限元模型细节 Figure 5 Details of the finite element model of the shaft assembly |

|

图 6 油槽-油孔附近的有限元模型细节 Figure 6 Details of the finite element model near the intersection area of the oil groove and the oil hole |

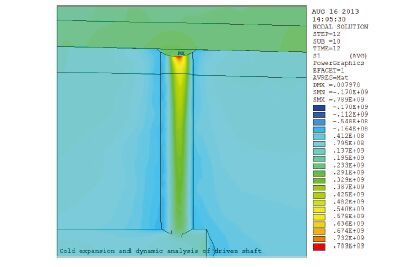

图 7是电机输出扭矩为28 800 N·m时的转轴组件纵断面轴向应力云图,可以看到,在小齿轮轴大端油槽和油孔交界线附近存在明显的应力集中,最大轴向应力为789 MPa,与没有油孔和油槽相比,应力集中系数约为4~5.此时电机转轴与小齿轮轴油槽相邻部位的轴向应力最大只有68 MPa,这一应力值与小齿轮轴锥面无油槽的相邻部位69 MPa数量级相同.另外,789 Pa的应力集中还没有达到小齿轮轴材料17CrNiMo6重载齿轮钢的屈服强度955 Pa(拉伸试样在失效小齿轮轴上取样,取5根标准试样的平均值),这表明在电机输出最大扭矩时,小齿轮轴疲劳源区材料并未发生屈服进入塑性阶段,而是处于弹性变形阶段,属于高周疲劳(应力疲劳).

|

图 7 转轴组件纵断面轴向应力云图( MPa) Figure 7 Axial stress counters of the shaft assembly from the view of longitudinal section( MPa) |

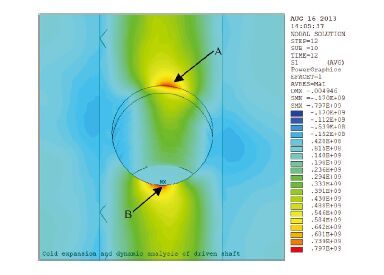

为进一步观察细节应力分布,图 8给出了小齿轮轴大端油槽-油孔附近轴向应力云图的俯视图.由图 8可以看到,油槽-油孔交界线区域有两个应力集中点,A点和B点,分别分布在油孔两侧,且相对于油槽谷底直径平面呈反对称性,这与观察到的两个裂纹源位置和特征完全吻合(见图 1),充分说明应力集中是引发小齿轮轴疲劳裂纹萌生的第一要素.

|

图 8 小齿轮轴大端油槽附近轴向应力云图(MPa) Figure 8 Axial stress counters near the large end oil groove of the gear shaft( MPa) |

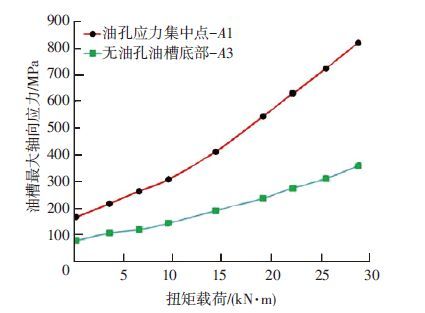

根据抗疲劳设计与制造理论,若能有效降低应力集中区域的平均工作应力和应力集中程度,则有益于小齿轮轴抗疲劳性能的提高.为此,进一步研究了周向油槽、径向油孔结构,以及不同径向油孔直径对疲劳危险点应力集中程度的影响规律.图 9是实际结构小齿轮轴大端油槽-油孔交界区域应力集中点的主应力和仅有油槽(无油孔)时油槽底部的主应力对比曲线,可以看到,仅有油槽而无油孔时,油槽底部的主应力,要比具有油槽-油孔复杂结构特征时,油槽-油孔交界区域应力集中点的主应力值小得多,如在28 800 N·m的电机输出最大扭矩时仅有360 MPa(<789 MPa),这说明小齿轮轴疲劳源区的应力集中主要是由于Φ5 mm油孔造成.对比计算加工不同直径油孔(如直径4,5,6,7 mm)时的应力分布特征,结果表明,将油孔直径加大为Φ6 mm可有效降低应力集中程度.

|

图 9 齿轮轴大端油孔和油槽底部主应力比较 Figure 9 Principle stress comparison of the large end oil hole and the large end oil groove of the gear shaft |

小齿轮轴大端油槽-油孔交界区域的两个应力集中点A、B虽然都接近最大应力,但有所区别,如在某些特定条件下B点的应力要大于A点的应力值.图 10是A、B两点第一主应力差值(B值-A值)随载荷的变化曲线,可以看到,扭矩在0~3 800 N·m和11 000~28 800 N·m时,B点主应力值较A点大,两点的主应力相差在5~26 MPa,且扭矩在11 000~28 800 N·m时,随着载荷的增加两点主应力的差别逐渐增大,当扭矩达到28 800 N·m时主应力差值达到26 MPa;而扭矩在3 800~11 000 N·m时,B点主应力值较A点小,两点的主应力相差在0~2 MPa.这种区别不可忽视,其对小齿轮轴断裂失效产生了影响,失效分析表明,小齿轮轴是机车启动、减速等过程中产生的冲击载荷和扭转载荷作用下的高周疲劳断裂[6],机车启动、减速过程是大扭矩状态,而在大扭矩时,B点主应力值较A点大,因此,B点萌生疲劳裂纹更容易,这与失效小齿轮轴样本裂纹源分布统计结果是一致的,即B点较A点起裂的几率大,通常是B点先于A点起裂,且左侧(B)的裂纹扩展速率通常会大于向右侧(A)的裂纹扩展速率.

|

图 10 A-B点第一主应力差值变化曲线 Figure 10 The stress difference curve which is calculated though the first principle stress value of A point subtract that of B point |

但样本统计表明,还有2%是仅A点起裂,有2.5%是左侧(B)裂纹较右侧(A)短.应力分析表明,扭矩在3 800~11 000 N·m时,即机车平稳运行阶段时,A点大于B点主应力,但差值不大,仅有0~2 MPa,说明该因素不会造成上述现象的产生.但值得注意的是,除了A、B两点的主应力和主应力差外,还有其他随机因素会影响疲劳裂纹的萌生.其中,油孔-油槽处的周向加工刀痕是一个重要因素,例如,该处的加工刀痕会有一定的波动和随机性,从而影响裂纹的萌生;另外,从微观上讲,材料并不是完全均匀的,材料的微观缺陷也会影响裂纹的萌生和裂纹的扩展;因此,才会有2.5%的样本右侧(A)裂纹比左侧(B)的要长,甚至仅在A点起裂.虽然热处理工艺也会有波动,但A、B两点所处的位置相同且相距很近,故在同一样本中其组织和成分通常不会有太大区别.因此,从根本上讲,应力是小齿轮轴疲劳断裂的主导性因素.

4 小齿轮轴疲劳危险点应力状态与裂纹萌生分析小齿轮轴大端油槽-油孔交界区域的两个应力集中点是疲劳危险点,疲劳危险点除了应力值外,应力状态也是另一个重要问题,因为应力状态决定了疲劳裂纹萌生的方式.为此,下文将对小齿轮轴油槽-油孔交界区域应力集中点的应力状态进行分析讨论.

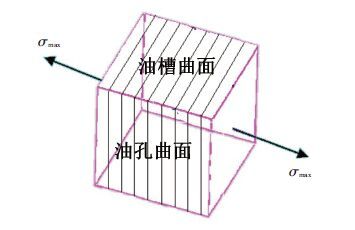

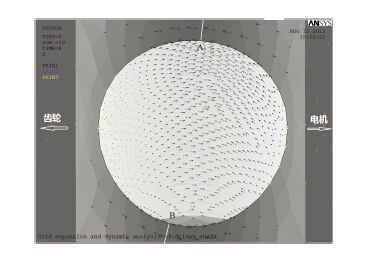

在油槽-油孔交界区域应力集中A点取出一个微元体,并对微元体处的应力状态进行分析,如图 11所示.由于油槽曲面和油孔曲面处于自由状态,因此,剪应力为零,根据动量矩守恒定律,在工作状态下该点处于单向拉压应力状态,应力方向与小齿轮轴轴线平行.这一分析结论与有限元分析结果一致,图 12是油槽-油孔交界区域的主应力矢量图.主应力矢量表明,A、B两点最大应力处为单向拉伸应力状态,且第一主应力与轴线有一定的夹角,根据断裂力学第一主应力理论[12],初始裂纹扩展方向应垂直于第一主应力(图 12中白实线),这与观察到的裂纹源处的裂纹扩展方向吻合,证实应力分析与断口分析结论吻合,参考图 1.

|

图 11 油槽与油孔交界线应力集中点应力状态 Figure 11 Stress state of the stress concentration point at the intersect of the oil groove and the oil hole |

|

图 12 油孔处主应力矢量图 Figure 12 Principle stress vector at the oil hole |

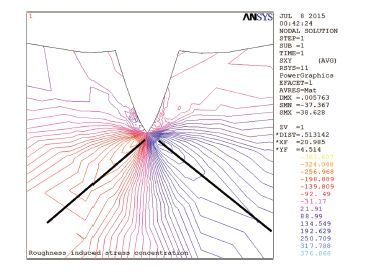

根据疲劳裂纹萌生的驻留滑移带挤入挤出理论[13-14],最大剪应力方向就是疲劳裂纹萌生的方向.另外,测试结果表明油槽表面加工刀痕粗糙度Ra为2.67 mm.图 13是在轴向拉应力作用下刀痕附近区域的应力分布示意图,图中黑实线为最大剪应力方向,结果证实油槽表面存在的周向加工刀痕会造成附加应力集中,提高疲劳裂纹萌生的几率.考虑到服役时小齿轮轴承受的是弯曲载荷,因此,在油孔附近的油槽底部不宜有周向加工刀痕.

|

图 13 轴向拉应力作用下刀痕附近的应力分布示意图 Figure 13 The schematic of stress distribution in the vicinity of the tool marks under axial tensile stress |

以上分析表明,若采用适当的表面机械强化工艺在两个应力集中源处引入适当的残余压应力,同时,采用局部精磨或抛光处理,消除油槽-油孔交界区域油槽底部的周向加工刀痕,或者在油槽底部加工垂直于主应力方向的纹理,可有效提高小齿轮轴的抗疲劳断裂性能.

5 结 论1) 应力计算分析表明,小齿轮轴大端油槽-油孔交界区域两侧存在两个关于油槽谷底直径平面呈反对称分布的应力集中点,该结果与统计分析裂纹源位置完全吻合,证实应力集中是小齿轮轴疲劳裂纹萌生的第一要素.

2) 机械启动、减速等大扭矩状态时,油孔左侧疲劳危险点B的第一主应力较右侧疲劳危险点A大,这导致点B更易起裂,这与统计的裂纹源分布特征一致,即服役过程中点B较点A起裂的几率大,通常是点B先于点A起裂,向左侧的裂纹扩展速率通常会大于右侧的裂纹扩展速率.

3) 油槽两侧表面周向加工刀痕的非绝对均匀性会造成的附加应力集中,以及材料的非绝对均匀性,也对裂纹萌生起到了作用,导致少量的小齿轮轴首先在右侧A点起裂.

4) 周向油槽对小齿轮轴的应力集中程度影响不大,但径向油孔的影响作用明显,在结构允许的情况下,适当加大径向油孔直径为5 mm,可有效降低应力集中程度,提高小齿轮轴的抗疲劳性能.

| [1] | 任海滨, 杨夏沙. HXD1型机车牵引电机内锥轴与小齿轮装配工艺[J]. 机车车辆工艺, 2010 (4) : 16–17. REN Haibin, YANG Xiasha. The fit process of locomotive pulling motor cone shaft and gear shaft of HXD1 locomotive[J]. Locomotive & Rolling Stock Technology, 2010 (4) : 16–17. |

| [2] | 董青华, 尚利滨. 圆锥过盈联接的设计计算[J]. 机械工艺师, 1994 (2) : 31–32. DONG Qinghua, SHANG Libin. Design numeration of the cone interference fits coupling[J]. Modern Manufacturing Engineering, 1994 (2) : 31–32. |

| [3] | 彭志亮, 左华付, 萧先忠. 机车电机转轴及小齿轮断裂失效分析[J]. 机械工程材料, 2011, 35 (6) : 93–97. PENG Zhiliang, ZUO Huafu, XIAO Xianzhong. Fracture failure analysis for traction motor rotation shaft and pinion shaft of locomotive[J]. Materials for Mechanical Engineering, 2011, 35 (6) : 93–97. |

| [4] | 张彦文, 吴立新, 张友登, 等. 电力机车电机转轴组件断裂分析[J]. 理化检测-物理分册, 2011, 47 (1) : 729–733. ZHANG Yanwen, WU Lixin, ZHANG Youdeng, et al. fracture analysis of electric engine rotating shaft subassembly of electric locomotive[J]. Phys Test, 2011, 47 (1) : 729–733. |

| [5] | 朱文胜, 安中正, 尚茂, 等. HXD1型机车牵引电机转轴与齿轮轴断裂原因分析及措施[J]. 机车电传动, 2011 (5) : 79–82. ZHU Wensheng, AN Zhongzheng, SHANG Mao, et al. Measure and fracture failure analysis of the pulling motor revolving shaft and gear shaft of the HXD1 locomotive[J]. Electric Drive for Locomotives, 2011 (5) : 79–82. |

| [6] | 王燕礼, 朱有利, 刘忠伟, 等. HXD1机车牵引电机转轴组件断裂失效分析[J]. 材料科学与工艺, 2016, 24 (4) : 67–73. WANG Yanli, ZHU Youli, LIU Zhongwei, et al. Fracture failure analysis of the pulling motor revolving shaft subassembly of HXD1 locomotive[J]. Materials Science and Technology, 2016, 24 (4) : 67–73. |

| [7] | PILKEY W D. Peterson′s Stress Concentration Factors. New York: Wiley, 1997 . |

| [8] | ANSYS Corporation. ANSYS Release 14.0. New York: ANSYS Corporation, 2013 . |

| [9] | 廖洪涛. 和谐HXD1型大功率交流电力机车概述[J]. 电力机车与城轨车辆, 2007, 30 (1) : 7–10. LIAO Hongtao. Summary of the HXD1 high power AC electric locomotive[J]. Electric Locomotive & Mass Transit Vehicles, 2007, 30 (1) : 7–10. |

| [10] | 陈国胜, 周建斌. 和谐HXD1型大功率交流电力机车转向架[J]. 电力机车与城轨车辆, 2007, 30 (1) : 29–32. CHEN Guosheng, ZHOU Jianbin. Bogie of the HXD1 high power AC electric locomotive[J]. Electric Locomotive & Mass Transit Vehicles, 2007, 30 (1) : 29–32. |

| [11] | 周建斌, 陈国胜, 晋军辉, 等. HXD1型机车转向架轮对驱动系统[J]. 电力机车与城轨车辆, 2008, 31 (1) : 9–13. ZHOU Jianbin, CHEN Guosheng, JIN Junhui, et al. Wheel set drive system of the bogie of the HXD1 locomotive[J]. Electric Locomotive & Mass Transit Vehicles, 2008, 31 (1) : 9–13. |

| [12] | 赵建生. 断裂力学及断裂物理. 武汉: 华中科技大学出版社, 2004 . |

| [13] | 陈传尧. 疲劳与断裂. 武汉: 华中科技大学出版社, 2007 . |

| [14] | ASM International Handbook Committee. ASM Handbook Volume 19—Fatigue and Fracture. 10th ed. [S.l.]: ASM International, 1996 : 236-238. |

2017, Vol. 25

2017, Vol. 25