随着油气开采向着边远地区发展,管道将在越来越恶劣的环境中服役.在极地、冻土、地震带以及深海等特殊地质条件的区域要求管线钢除了具有高强度、高韧性和优良的焊接性能外,具有突出的塑性变形能力则尤为重要[1].

石油、天然气中含有H2S,在腐蚀过程中,H2S分解出H,扩散进入管线钢中,这些氢原子会富集在夹杂 (特别是MnS) 和基体界面的空隙,复合成H2,氢压促使管线钢表面形成氢鼓泡,内部形成氢致裂纹.因此,目前按常规思路,耐酸管线钢采用低C低Mn合金成分设计,获得均匀细小的针状铁素体组织,严格控制磷、硫的含量,并尽可能降低Mn含量,避免形成MnS夹杂物,达到耐酸腐蚀的目的.但随着强度级别的提高,屈服强度、抗拉强度和屈强比越大,抗腐蚀性能越差.为了达到强韧性要求以及良好的抗腐蚀性能,添加Cr、Ni等各种合金元素[2-4],使得耐酸管线钢的成本居高不下.

将高C高Mn的奥氏体钢应用于油气集输管线,目前尚未见报道.高Mn奥氏体钢具有高强度、高韧性、高延展性、高加工硬化性、质量轻和价格低廉等诸多优点,同时奥氏体组织有较大的氢溶解度和较低的氢扩散系数,较铁素体和马氏体有更好的抗氢脆能力.通常,严苛氢环境下采用高Ni高Cr成分设计的抗氢用奥氏体不锈钢[5],但价格过于高昂.我国金属矿藏中Ni、Cr等贵重元素相对稀少而Mn相对丰富,在此境况下采用Mn元素替代钢中的Ni、Cr等贵重元素无疑有着广阔的应用前景.因此,高Mn奥氏体钢应用于极端条件下油气输送管线具有可行性.

为了解决高级别耐酸管线钢成本高、延展性差、屈强比高和耐酸腐蚀性能差等问题,本文通过合理的成分设计,成功开发出高Mn奥氏体管线用钢,并对其显微组织、力学性能和抗氢致开裂腐蚀性能进行了分析与讨论,以期为工业生产提供依据和控制思路.

1 实验在Fe-Mn-C体系钢中Mn可以扩大奥氏体区,降低Ms点,改善轧制和锻造性能,优化强度、塑性、韧性及淬透性[6-8].Mn对钢的显微组织和相变行为有着与Ni相似的作用,均能够降低层错能,使奥氏体组织能保持到室温[9],而Mn的成本只有Ni的1/10左右.因此,本实验钢采用高C高Mn成分设计思路,发挥C和Mn元素对奥氏体稳定作用,经适当成分设计,表现出优异的强度、塑性、低温韧性等.实验钢的主要化学成分 (质量分数/%) 为:C 0.6,Mn 15,Si 0.3,Al 0.03,P 0.005,S 0.001,余量为Fe.

采用真空冶炼炉冶炼成150 kg钢锭,经锻造、锯切成120 mm×100 mm×100 mm的原始坯料,加热温度1200 ℃,保温时间1 h,采用Ф450热轧试验机组,经过9个轧制道次轧制成13 mm厚钢板,开轧温度1170 ℃,终轧温度880 ℃,轧制后空冷至室温.

沿轧制方向 (RD) 制取金相试样,抛光后用8%的硝酸酒精溶液进行腐蚀,用Leica DM 2500M光学显微镜 (Optical Microscope, OM)、Zeiss Ultra 55场发射扫描电子显微镜 (Field Emission Scanning Electron Microscope, FE-SEM)、FEI Tecnai G2 F20透射电子显微镜 (Transmission electron microscope, TEM) 观察微观组织形貌.沿垂直于轧制方向取厚度中心位置制备拉伸试样,试样尺寸为Φ5 mm,在INSTRON-4206型万能拉伸试验机上进行拉伸实验.低温夏比V型冲击实验依据GB/T229—2002国家标准进行.沿轧制方向制取试样,尺寸为55 mm×10 mm×10 mm的V型缺口试样,试验温度为-40 ℃.

抗氢致开裂腐蚀试验参照标准NACE standard TM 0284进行.实验溶液采用标准A溶液 (5% NaCl+0.5 %CH3COOH+94.5%H2O),通入H2S气体至溶液饱和.实验时间为96 h.取出试样,依据标准计算裂纹长度率 (CLR)、裂纹厚度率 (CTR)、裂纹敏感率 (CSR).

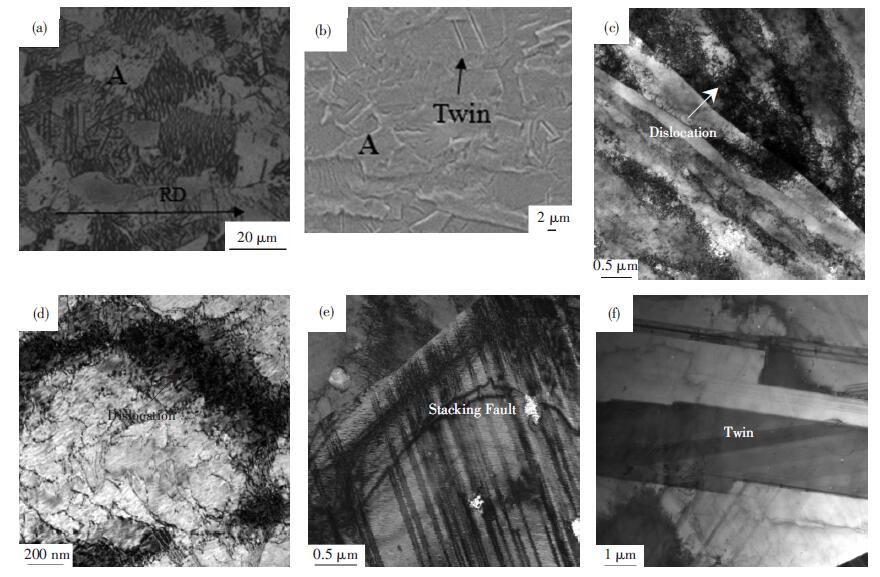

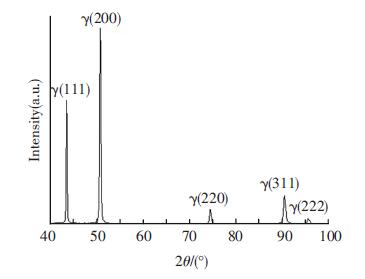

2 结果及讨论 2.1 实验钢显微组织观察实验钢的显微组织如图 1所示.晶粒尺寸为5~10 μm (图 1(a)和(b)),存在大量位错缠结 (图 1(c)和(d)),层错 (图 1(e)) 以及孪晶 (图 1(f)),层错多起源于晶界处,未发现析出粒子存在.由图 2的XRD谱可知,实验钢为单相奥氏体组织.

|

图 1 实验钢微观组织形貌 Figure 1 Microstructure of test steel: (a) OM; (b) SEM; (c, d, e, f) TEM |

|

图 2 实验钢的XRD谱图 Figure 2 XRD of test steel |

层错和孪晶的形成要借助位错的滑移,实验钢在变形时出现了位错的滑移,位错的滑移过程就是层错的形成过程.位错在滑移过程中为了避免克服较大的势垒经常进行位错分解,产生全位错和不全位错.全位错分解的过程中能量降低,分解成的两个不全位错中间必定夹有一片堆垛层错,常见的fcc晶体中位错沿{111}面滑移,位错分解可以表达为[10]

| $1/2\left[ 1\bar{1}0 \right]=1/6\left[ 1\bar{2}1 \right]+1/6\left[ 2\bar{1}\bar{1} \right].$ | (1) |

式中,1/2[110]为全位错,1/6[121]和1/6[211]为不全位错.

实验钢为单相奥氏体组织,即低层错能的面心立方结构,{111}面上Shockley不全位错在应力作用下容易运动,难以束集且不能进行交滑移,对应的层错容易扩展形成孪晶[11].fcc结构比bcc结构的层错能低,同时合金元素Mn能够有效降低层错能,层错能越小,出现层错概率越大.通过XRD测定计算可知,本实验钢的层错能为20 mJ/m2,实验钢的层错能低,利于激发位错滑移和孪生,因此,组织中有大量的位错、层错和孪晶的存在,使实验钢的抗拉强度达到1153 MPa.实验钢在轧制过程中,孪晶随形变增加而发生转动,在4个{111}孪生面出现堆垛层错和孪晶,可以观察到大量形变孪晶,形变孪晶片很薄,容易受形变的作用而产生更多的晶体缺陷 (空位、位错、孪晶等),这些缺陷作为氢陷阱均匀存在于组织中,有利于抗腐蚀性能的提高.

2.2 力学性能与断口形貌实验钢的力学性能如表 1所示.实验钢的屈服强度、抗拉强度均达到了API Spec 5L对X70管线钢的要求,伸长率远超过标准中规定X70的标准,屈强比极低,说明该实验钢板具有极好的塑性变形能力,可有效承受极端条件下塑性变形能力.

| 表 1 实验钢的力学性能结果 Table 1 Properties of test steel |

实验钢在单轴拉伸变形过程中,存在Zener-Hollom关系式

| $\sigma =B{{\varepsilon }^{n}}.$ | (2) |

式中:ε为工程应变;σ为工程应力.

上述关系式两边取对数后,应力应变关系可用y=a+bx表示,其中,b值即为形变强化指数n值[12].根据式 (2) 得到本实验钢的形变强化指数n为0.29,形变强化指数n的大小体现了扩展位错实现交滑移的难易程度,扩展位错发生交滑移决定于层错能的大小,当层错能低时,不易产生交滑移,位错产生的应力集中程度较高,致使形变强化指数高.fcc金属的层错能明显低于bcc金属,即本实验钢具有比常规管线钢更高的形变强化指数.此外,实验钢中的奥氏体晶粒内包含了大量的位错、层错及形变孪晶,在变形过程中,变形最大的部位先诱发孪晶,孪晶能够形核并阻碍位错滑移,导致位错塞积,使n值增大,并推迟了颈缩的形成,提高了断后伸长率[13-14].本实验钢的n值高,通过形变提高强度的效果好,产生的均匀塑性变形量大.同时,孪晶与奥氏体基体共格,高的界面能不利于裂纹的扩展[15].因此,实验钢获得的抗拉强度能够达到1153 MPa,且均匀伸长率可达到50%.图 3为实验钢的应力应变曲线.

|

图 3 实验钢的应力应变曲线 Figure 3 Stress-strain curve of test steel |

实验钢低温冲击性能良好,能够达到API Spec 5L对X70管线钢的韧性要求.实验钢的冲击断口平整,存在明显的韧窝,韧窝处夹杂物为Al、Mn的氧化夹杂物,如图 4所示.

|

图 4 冲击断口扫描照片及夹杂物成分分析 Figure 4 SEM and EDS of impact fracture: (a, b, c) SEM of impact fracture; (d) chemical composition of inclusion by EDS |

本实验钢断裂形式为韧性断裂,断裂机制为微孔聚集,钢中夹杂物与基体脱粘或夹杂物本身断裂形成空洞,这些空洞逐渐长大,并聚合或连接成裂纹,裂纹扩展至临界尺寸时,试样发生断裂.

影响材料韧性的的主要因素为晶体结构、晶粒大小和杂质浓度等.晶体结构越简单,对称性越好,位错运动时晶格阻力越小,本质上脆性越小.晶粒越小,材料的韧性越好.杂质越多,材料的脆性断裂倾向越明显.本实验钢属于fcc结构的金属材料,滑移系多,位错运动时晶格阻力又小,为本质韧性材料,晶粒细小均匀,但存在较多Al、Mn的氧化夹杂物,因此,本实验钢的低温韧性能够达到要求.提高钢的纯净度和细化晶粒是改善实验钢韧性的有效途径.

2.3 抗氢致开裂腐蚀性能参照NACE Standard TM0284-2003标准,对实验钢试样 (3个) 进行抗H2S氢致开裂腐蚀试验.实验经过96 h后结束,取出试样清洗,实验后试样图片见图 3.实验前pH值为2.4,实验后pH值为2.7.

通常,HIC评估按照NACE TM0284-96试验方法评价管线钢的抗HIC性能.

| $裂纹敏感率 = \left[ {\sum {\left( {a \times b} \right)/\left( {w \times t} \right)} } \right] \times 100\% .$ | (3) |

| $裂纹长度率 = \left( {\sum {a/w} } \right) \times 100\% .$ | (4) |

| $裂纹宽度率 = \left( {\sum {b/t} } \right) \times 100\% .$ | (5) |

式中:a为裂纹长度,mm;b为裂纹宽度,mm;w为试样长度,mm;t为试样宽度,mm.

由式 (3) ~(5) 可知,衡量材料抗HIC能力的主要依据是裂纹敏感率.裂纹敏感率既反映了材料在厚度方向HIC的情况,同时又体现了材料在轧制方向抵抗HIC的能力.因此,实验钢的裂纹敏感率值接近或等于零,则表明材料抗HIC的能力就越大.

按照欧洲腐蚀协会EFC-16的规定:CLR≤15%CTR≤3%CSR≤1.5%.3个试样均通过氢致开裂试验, 满足抗H2S性能要求.

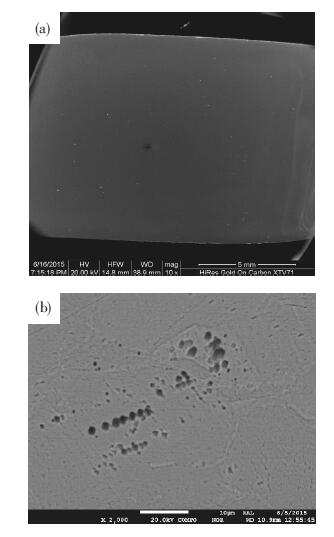

实验后试样表面没有发现氢鼓泡,将试样依据标准进行切割、抛光后用金相显微镜放大100倍观察,没有发现裂纹,如图 5(a)所示.试样的裂纹敏感率、裂纹长度率、裂纹厚度率均为零,如表 2所示.说明该实验钢具有良好的抗氢致开裂腐蚀性能.

|

图 5 HIC实验后照片 Figure 5 Morphology of HIC sample:(a) Macro morphology of HIC sample; (b) SEM of HIC sample |

| 表 2 抗HIC性能分析结果 Table 2 Results of HIC |

氢溶解在Fe中是吸热反应,在910 ℃时发生α→γ的相变后,氢的溶解度有突变,在α-Fe中cH=2.68×10-6%,在γ-Fe中cH=4.2×10-6% [16],奥氏体的溶氢能力要远高于铁素体,这是由于奥氏体组织中存在较多的氢陷阱,能够提高组织的溶氢能力.

位错、层错、孪晶、亚晶界以及微孔洞都是氢陷阱,本实验钢中存在大量的位错、层错孪晶以及微孔洞,如图 5(b)所示.因此,实验钢中均匀分布着大量微小的氢陷阱,氢陷阱周围存在应变场,它与间隙氢原子周围存在的应力场相互作用从而把氢吸引并捕获进入氢陷阱.因此,本实验钢具有极高的溶氢能力.

实验钢为奥氏体单相组织,影响奥氏体钢氢致开裂的主要影响因素是位错组态.形变过程中Frank-Read源是使位错大规模增值的最简单机构.H原子能和位错发生交互作用,带氢位错总能为[9]

| ${U_{\rm{D}}}\left( H \right) = {U_{\rm{D}}} + {U_{\rm{H}}} + \Delta U.$ | (6) |

式中:UD为位错应变能;UH为氢原子本身的应变能;ΔU为氢和位错互作用能.

氢在位错周围能形成气团,由于氢的扩散系数很大,氢气团跟着位错一起运动,位错源突出成半圆时,UD(H)<UD,故氢能促进位错增值[9].氢致开裂实验后,实验钢中会产生更多的位错.

在实验钢中,位错能够迁移氢,带着氢气团一起运动,当位错遇到MnS等夹杂物的强障碍时,把所携带的氢倾倒在这些高能陷阱上,但倒入夹杂的氢也可以很快通过扩散脱离夹杂而进入点阵间隙位置,所以氢没有明显的在夹杂处富集.

3 结论本文设计了一种新型耐酸性高Mn奥氏体钢,区别于常规管线钢的低碳低锰的合金设计思路,采用高C高Mn的合金设计,得到抗腐蚀性能优异的单相奥氏体组织.其具有良好的力学性能和优异的抗氢致开裂腐蚀性能,且成分简单、成本低.实验发现:耐酸性高Mn奥氏体钢的显微组织主要是单相奥氏体组织,存在大量位错缠结、层错以及孪晶;耐酸性高Mn奥氏体钢具有低屈强比、高均匀塑性变形的优点,低温韧性能够达到要求,同时,由于奥氏体的溶氢能力远高于其他组织,因此,实验钢具有优良的抗氢致开裂腐蚀性能.

| [1] | 高惠临. 管线钢与管线钢管[M]. 北京: 中国石化出版社, 2012: 3-16. |

| [2] | MORRISON W B. Past and future development of HSLA steels[C]//Proceedings of the Fourth International Conference on HSLA Steels. Beijing:Metallurgical Industry Press, 2000:11-14. |

| [3] | ZHOU G F, WEN M B, WANG X M, et al. Effect of copper and boron content on strain-induced Nb (C, N) precipitation in ULCB steels at hot deformation temperature[J]. ActaMetallurgicaSinica: English Letters, 2000, 13(2): 623–627. |

| [4] | YANG S W, WANG X M, SHANG C J, et al. Relaxation of deformed austenite and refinement of bainite in a Nbcontaining Nbcontaining microalloyedsteel[J]. Journal of University of Science and Technology Beijing, 2001, 8(3): 214–218. |

| [5] | 李依依, 范存淦, 戎利建, 等. 抗氢脆奥氏体钢及抗氢铝[J]. 金属学报, 2010, 46(11): 1335–1346. LI Yiyi, FAN Cungan, RONG Lijian, et al. Hydrogen embrittlement resistance of austenitic alloys and aluminium alloys[J]. Acta Mater, 2010, 46(11): 1335–1346. |

| [6] | DING Hao, DING Hua, QIU Chunlin, et al. Formability of trip/twip steel containing manganese of 18.8%[J]. Iron Steel Res Int, 2011, 18(1): 36–40. DOI: 10.1016/S1006-706X(11)60008-3 |

| [7] | MARTIN Schilke, JOHAN Ahlström, BIRGERKarlsson. Low cycle fatigue and deformation behaviour of austenitic manganese steel in rolled and in as-cast conditions[J]. Process Eng, 2010, 2(1): 623–628. |

| [8] | MEDVEDEVA N I, PARK M S, VAN AKENDC, et al. First-principles study of Mn, Al and C distribution and their effect on stacking fault energies in fcc Fe[J]. Journal of Alloys and Compounds, 2014, 58(20): 475–482. |

| [9] | 杨顺华. 晶体位错理论基础[M]. 北京: 科学出版社, 1998: 382. |

| [10] | 褚武扬, 乔利杰, 李金许, 等. 氢脆和应力腐蚀[M]. 北京: 科学出版社, 2013: 334-335, 642. |

| [11] | 兰鹏, 宋丽娜, 杜辰伟, 等. 高锰TWIP钢层错能的研究进展[J]. 钢铁研究学报, 2015, 27(1): 1–6. LAN Peng, SONG Lina, DU Chenwei, et al. Research progresson stacking fault energyin high manganese TWIP steel[J]. Journal of Ironand Steel Research, 2015, 27(1): 1–6. |

| [12] | 苏洪英, 吕丹, 李阳, 等. 应变硬化指数 (n值) 公式的探讨[J]. 理化检验, 2006, 42(12): 621–623. SU Hongying, LV Dan, LI Yang, et al. The discussion on the formula of strain hardening exponent (n-values)[J]. Physical Testing and Chemical Analysis Part A:Physical Testing, 2006, 42(12): 621–623. DOI: 10.3969/j.issn.1001-4012.2006.12.008 |

| [13] | RAHMAN K M, VORONTSOV VA, DYE D. The dynamic behaviour of a twinning induced plasticity steel[J]. Materials Science and Engineering: A, 2014, 589(1): 252–261. |

| [14] | 鲁法云, 杨平, 孟利, 等. Fe-22Mn TRIP/TWIP钢拉伸过程组织性能及晶体学行为分析[J]. 金属学报, 2013, 49(1): 1–9. LU Fayun, YANG Ping, MENG Li, et al. Microstructure, mechanical properties and crystallography analysis of Fe-22Mn TRIP/TWIP steel after tensile deformation[J]. Acta Mater, 2013, 49(1): 1–9. |

| [15] | 赵景莉. Fe-Mn-C系TWIP钢强塑积的影响因素的研究[D], 唐山: 河北联合大学, 2014. |

| [16] | FREDED J. Dislocation[M]. Oxford: Pergamon Press, 1964 : 107. |

2017, Vol. 25

2017, Vol. 25