由于铸造铝合金强度高,密度小,具有优异的力学性能,因而被广泛用于汽车制造、民用工具、航空航天、仪表器材等制造业.然而,铸造铝合金表面的针孔缺陷较为突出,在铸件厚大部位易出现分布的小孔[1],对于同批量生产的铸件,针孔的组织缺陷相似或相同,其形状呈圆球状,孔径通常在1 mm以内.其形成的根本原因为氧、氮、氢3种气体以分子态单质或复合气体存在于合金液中 (溶解的气体中,氢占90%左右),随着铸造型腔内合金液温度降至凝固温度,氢、氮的溶解度突然变小,导致溶解在合金液中的气体析出而形成针孔特征[1];另外,由于合金中的氢气易以合金液中的主要夹杂物Al2O3作为其形核基体从而形成气泡.当合金液中氢含量相同时,夹杂物中Al2O3的含量越高,氢气从合金液中排出越困难,更易使铸件产生针孔特征[2].

由于铝液中氢原子的存在,所以铸造过程中针孔缺陷是不能避免的,而针孔对铸造铝合金性能的影响主要表现为铸件组织密度下降,力学性能降低 (裂纹产生及加剧疲劳损坏),耐腐蚀性能降低等[3-4],根据文献[5],铸造铝合金针孔分为5个等级,一般要求高的铸铝材料针孔等级必须达到2级以上 (HB963-2005),但只要有孔隙存在,就会成为材料性能破坏的突破口.目前已有多篇文献[1, 6-7]报道了从零件结构、铸造工艺、合金成分等方面减少铸造针孔的等级,但针孔缺陷并不能真正消除,使产品在交变载荷尤其是腐性环境工作时达不到寿命要求.

真空浸渗技术是把浸渗剂在负压力下渗入多孔性物质经固化反应而达到填补孔隙的目的.它可解决薄壁铸件、压铸件存在的疏松和微孔等缺陷[8],可以使针孔缺陷件起死回生达到可用.浸渗剂的性能直接影响浸渗的效果,分为无机与有机两大类.浸渗剂要有良好的浸透性和粘附性[9],固化后还应具有良好的耐介质性以及与工件较接近的物理机械性能,所以研究适应于不同牌号的合金的浸渗材料是真空浸渗技术的关键.

本课题针对铸铝针孔缺陷,对于机械性能达标而表面质量不符合使用条件的某一批4级针孔材料ZL101A采用真空浸渗技术,并配备了高粘度、耐热性、有良好物理性能的有机浸渗剂,将铸铝针孔进行封孔修复,经GB/T 5270—2005((金属基体上的覆盖层 (电沉积层和化学沉积层) 附着强度试验方法》热震试验其结合力合格.本文主要研究了其修复后的基本力学性能及防腐蚀性能.

1 实验方案实验材料为ZL101A,该合金采用高纯度原材料,添加微量元素以细化组织,使其比ZL101合金具有更高的力学性能,并且铸造性能优良,化学成分 (wt%) 为Si:6.5~7.5,Mg:0.25~0.45,Ti: 0.08~0.20,Al:余量+杂质 (Fe、Cu、Mn、Zn、Zr、Sn、Pb).试样尺寸为Φ30 mm×6 mm圆片试样多件分两组进行对比测试.

1.1 真空浸渗工艺真空渗透设备采用美国Buehler标乐冷镶嵌机-真空渗透仪:Cast N′ Vac 1000.其技术性能为:对于存在孔隙和裂纹的样品非常适用,可使冷镶材料在真空状态下充分的填充到样品的孔隙和裂纹中.

工件渗透工艺分为前处理,渗透处理,后处理3个阶段.

1) 前处理.前处理工艺包括清洗和干燥等工序.

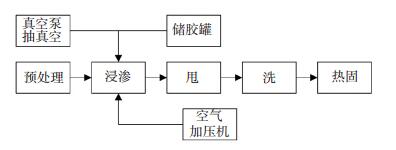

2) 渗透处理.渗透处理工艺包括工件抽真空、负压吸入渗透剂、加压、降压推出渗透剂、常压取出工件等工序,具体工艺参数:浸渗真空度6 kPa,浸渗压力0.5 MPa,保压时间30 min,浸渗剂推出压力0.1 MPa.其对应的渗透工艺流程如图 1所示.

|

图 1 真空浸渗渗透处理流程图 Figure 1 Flow chart of vacuum infiltration process |

3) 后处理.后处理包括漂洗、晾干和热固化、试压等工序,其工艺参数为:漂洗后24 h室温晾干,固化温度80 ℃,保温1 h.

浸渗剂成分:热塑性丙烯酸酯 (其化学式:CH2=CHCOOR),其技术指标见表 1.

| 表 1 浸渗剂性能指标 Table 1 Performance index of the infiltration agent |

1) 组织观察:首先用HIROX KH-1300三维视频显微镜观察宏观形貌,采用GSM-6390A扫描电镜观察真空浸渗前后的试样微观组织及能谱 (EDS) 分析.

2) 摩擦磨损试验:用HT-1000回转式球盘摩擦磨损试验机进行试样浸渗前后的试样的干摩擦特性,采用GCr15钢球 (淬火处理,6 mm,HRC>62) 作对磨球,摩擦半径3 mm,转速为560 r/min,法向载荷分别为150 g,摩擦试验时间为40 min,仪器自动记录摩擦因数曲线.

3) 腐蚀试验:意大利ACS公司DCTC1200P盐雾试验箱进行了铜加速乙酸盐雾腐蚀性试验[10]:CASS试验 (按照GB/T 10125-2012实施),实验温度 (50±2) ℃,盐雾收集液pH值:3.1~3.3,试验时间24 h.

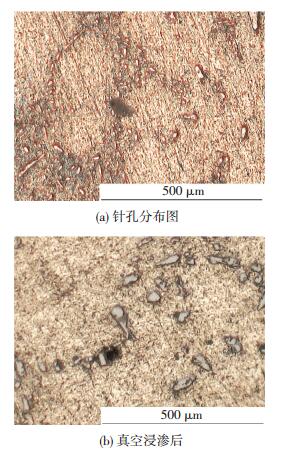

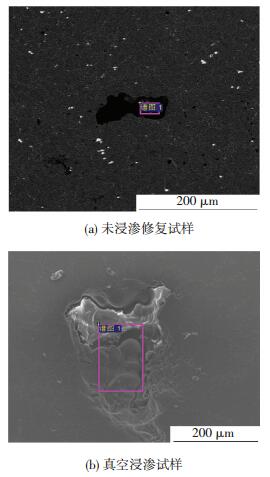

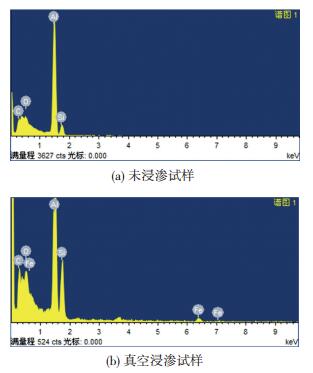

2 实验结果 2.1 真空浸渗前后组织分析图 2为真空浸渗前后试样宏观形貌组织对比图.将真空浸渗前的图 2(a)与文献[5]图例试样对照可确定针孔为4级.由真空浸渗后的图 2(b)可见,针孔已被有效填充如图黑色圆点部位.在扫描电镜下进一步观察显微组织如图 3所示,图 3(a)为铸造铝合金试样任一部位的针孔缺陷,针孔直径大多为30~100 μm;图 3(b)为浸渗后的缺陷表面形貌,浸渗剂在真空负压下渗入孔洞填充.同时对图 3针孔修复前后的针孔缺陷部位分别进行背散射能谱分析,如图 4,针孔的元素成分与真空浸渗后浸渗剂的成分有较大差异,且相同元素峰值变化较大.图 4对应的具体元素成分由表 2列出,可见,针孔部分被真空浸渗剂填充后,其含氧量降低,含碳量升高.同时为提高浸渗剂的硬度,材料配备时加入微量铁元素.从以上分析说明针孔有效填充率高,达到了预期的浸渗实验目的.

|

图 2 真空浸渗前后试样宏观图貌 Figure 2 Macroscopic appearance of samples before and after vacuum infiltration |

|

图 3 真空浸渗前后试样SEM图像 Figure 3 SEM images of samples before and after vacuum infiltration |

|

图 4 真空浸渗前后试样EDS谱图 Figure 4 EDS spectra of samples before and after vacuum infiltration |

| 表 2 真空浸渗前后试样EDS图谱各元素比重表 Table 2 EDS map of each element in the samples before and after vacuum infiltration |

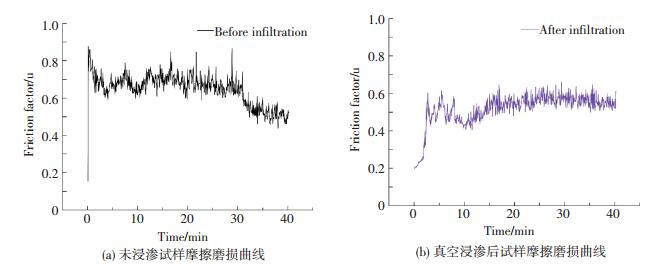

图 5为真空浸渗前后试样的摩擦磨损曲线对比.由图 5(a)可见:在40 min测量时间内,受材料表面针孔的影响,摩擦系数跳动较大,平均摩擦系数为0.73.由图 5(b)可见:真空浸渗后的铸造铝合金试样表面修复后摩擦曲线相对平滑,所以在40 min内摩擦系数均值0.61,小于未浸渗试样的摩擦系数0.73,证明在相同的摩擦磨损条件下,针孔修复后铸造铝合金试样的减摩性有效提高.同时对图 5(a)进一步分析,随着摩擦时间延长,磨损到达材料一定厚度处 (如到达30 min时),试样摩擦系数会降低,基本稳定于普通铸铝摩擦系数,这进一步验证了铸造时针孔主要分布在铸铝合金表面的特性,当表面针孔层被磨损后,达到了普通铝合金性能.可见针孔对其减摩性影响较大.图 5(b)可见在针孔修复后,摩擦系数曲线更加平滑,说明针孔填充率高,且丙烯酸酯填充剂达到材料力学性能要求.

|

图 5 真空浸渗前后摩擦磨损曲线 Figure 5 Friction and wear curves before and after vacuum infiltration |

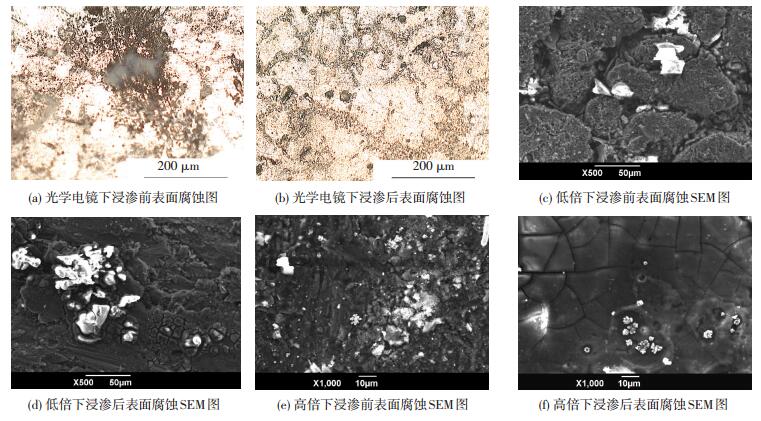

在采用人工加速盐雾腐蚀后,其浸渗前后不同倍数下的试样表面腐蚀形貌见图 6所示.其中图 6(a)为光学显微镜下宏观图片,由图可见,以针孔为腐蚀突破口,尤其在较大针孔口处腐蚀扩散严重,而后过渡为普通表面腐蚀.图 6(b)为针孔修复后的光学显微镜宏观图片,针孔被填充修复后,不存在盐雾腐蚀突破口,整个试样表面近乎均匀的受到表面腐蚀.

|

图 6 真空浸渗前后试样盐雾腐蚀对照图 Figure 6 Comparison of salt spray corrosion before and after vacuum infiltration |

将两组试样在扫描电镜下对其中细微处不同倍数观察如图 6(c)~(f),此次24 h铜加速醋酸盐雾腐蚀的二组试件真空浸渗前的试样表面腐蚀严重,疏松层明显,形成的表面腐蚀脱落物明显;而真空浸渗后的试样表面仍然致密,表面脱落物较少.经过对试件外观观察、显微视图等综合分析,另外根据评价标准ISO 10289-2001方法进行腐蚀评级[11]:

第1组未浸渗的试件 (图 6(a)、(c)、(e)) 的表面腐蚀物大约在7wt%左右,腐蚀等级在3级左右.

第2组经过真空渗透修复的试件 (图 6(b)、(d)、(f)) 表面稍带腐蚀,腐蚀物1wt%左右,腐蚀等级为6级.

可见,真空浸渗针孔修复后,针孔被有效填充,使试样耐腐蚀性明显提高.

3 结论铸造铝合金针孔经真空浸渗 (浸渗剂:热塑性丙烯酸酯) 修复后综合性能具有明显提高.

1) 通过扫描电镜及能谱分析,被真空浸渗过的试样针孔有效填充率高,表面较平整;

2) 由摩擦磨损试验,浸渗后试样摩擦系数由0.71降低为0.63,且摩擦系数曲线平滑,同时摩擦实验验证了铸造铝合金针孔主要分布在试样表面的特性;

3) 盐雾实验得出浸渗后的试样耐腐蚀性得到明显提高,耐腐蚀等级由3级升到了6级.

| [1] | 谷文明, 杜科选. A356.2铸造铝合金铸锭内针孔缺陷的控制[J]. 轻合金加工技术, 2005, 33(4): 26–30. GU Wenming, DU Kexuan. Control about pin hole defects in A356.2 casting aluminiumalloy ingots[J]. Light Alloy Fabrication Technology, 2005, 33(4): 26–30. |

| [2] | 刘焱, 李庆煜. 铝合金壳体铸件针孔缺陷分析[J]. 热加工工艺, 2015, 44(23): 245–249. LIU Yan, LI Qingyu. Analysis on pinhole defects in aluminum alloy shell casting[J]. Hot Working Technology, 2015, 44(23): 245–249. |

| [3] | 莫德锋, 何国求, 胡正飞, 张卫华. 孔洞对铸造铝合金疲劳性能的影响[J]. 材料工程, 2010(7): 92–96. MO Defeng, HE Guoqiu, HU Zhengfei, et al. Effect of porosity on fatigue property in aluminum cast alloys[J]. Materials Engineering, 2010(7): 92–96. |

| [4] | BUFFIE RE J Y, SAVELLI S, JOUNEAU P H, et al. Experimental study of porosity and its relation to fatigue mechanisms of model Al-Si7-Mg0.3 cast Al alloys[J]. Materials Science and Engineering A, 2001, 316: 115–126. DOI: 10.1016/S0921-5093(01)01225-4 |

| [5] | 国家机械工业局. 铸造铝合金金相, 铸造铝合金针孔[S]: JB/T7946. 3-1999. 北京: 机械工业出版社, 2010. National Bureau of Machinery Industry.Cast aluminum alloy, Cast aluminum alloy [S]:JB/T7946.3-1999.Beijing:Machinery Industry Press, 2010. |

| [6] | 张立光, 熊守美, 吴浚郊. 铸件缺陷分析专家系统的研究[J]. 机械工程学报, 2001, 37(11): 85–88. ZHANG Liguang, XIONG Shoumei, WU Junjiao. Study on casting defects analysis expert system[J]. Chinese Jornl of Mechincl Egnienerig, 2001, 37(11): 85–88. DOI: 10.3321/j.issn:0577-6686.2001.11.020 |

| [7] | 孙继陶. 铝合金扁锭铸造缺陷的产生及预防措施[J]. 轻合金加工技术, 2007, 35(6): 17–22. SUN Jitao. Preventive and cause about casting defect of aluminium alloy flat ingot[J]. Light Alloy Fabrication Technology, 2007, 35(6): 17–22. |

| [8] | 魏自良, 叶毅, 陈云卿. 浸渗技术[J]. 机械科学与技术, 1995(5): 38–40. WEI Ziliang, YE Yi, CHEN Yunqing. Infiltration technique[J]. Mechanical Science And Technology, 1995(5): 38–40. |

| [9] | 兰银在, 吴志强, 梁栋, 等. 浸渗技术在铝合金机体铸件中的应用[J]. 铸造技术, 2011, 32(11): 1557–1559. LAN Yinzai, WU Zhiqiang, LIANG Dong, et al. Application of vacuum impregnation technology in aluminum alloy cylinder block[J]. Foundry Technology, 2011, 32(11): 1557–1559. |

| [10] | 全国金属与非金属覆盖层标准化技术委员会. 人造气氛腐蚀试验盐雾试验[S]: GB/T 10125-2012. 北京: 中国标准出版社, 2013. National Committee for standardization of metallic and non-metallic coatings. Corrosion tests in artificial atmospheres & Salt spray tests [S]:GB/T 10125-2012.Beijing:China Standard Press, 2013. |

| [11] | The direction of the sector committee for Materials and Chemicals.Methods for corrosion testing of metallic and other inorganic coatings on metallic substrates-Rating of test specimens and manufactured articles subjected to corrosion tests[S]:EN ISO 10289-2001.UK:The standards committee, 2001. |

| [12] | GALL K, YANG N, HORSTEMEYER M, et al. The influence of modified intermetallics and Si particles on fatigue crack paths in a cast A356 Al alloy[J]. Fatigue Enging Mater Struct, 2000, 23(2): 159–172. DOI: 10.1046/j.1460-2695.2000.00239.x |

| [13] | SAVAIDIS G, SAVAIDIS A, SAMASPHYROS G T, et al. On size and technological effects in fatigue analysis and prediction of engineering materials and components[J]. International Journal of Mechanical Sciences, 2002, 44(3): 521–543. DOI: 10.1016/S0020-7403(01)00105-9 |

| [14] | Rodrigo Gonzalez, Soral I Martinez, Alejandro Gonzalez J, et al. Experimental investigation for fatigue strength of cast aluminum alloy[J]. International Journal of Fatigue, 2011, 33: 273–278. DOI: 10.1016/j.ijfatigue.2010.09.002 |

2017, Vol. 25

2017, Vol. 25