2. 塑性成形技术航空科技重点实验室,北京100024;

3. 数字化塑性成形技术及装备北京市重点实验室,北京 100024;

4. 沈阳工业大学 材料科学与工程学院,沈阳 110870

2. Aeronautical Key Laboratory for Plastic Forming Technology, Beijing 100024, China;

3. Beijing Key Laboratory of Digital Plasticity forming Technology and Equipment, Beijing 100024, China;

4. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China

导管内径滚压连接采用逐步送进的滚柱将管壁材料滚入带槽的管套,从而使导管和管套连接在一起.与扩口连接相比,其具有高密封性、自锁抗振性、质量轻、寿命高等特点,主要用于飞机发动机液压管路中[1-2].

目前,国外在钛合金内径滚压连接技术研究方面已经具有很高的水平,实现了零件成形的高精度和计算机自动控制,但相关文献报道较少.国内从俄罗斯欧美等国家引进该技术,主要有北京航空制造工程研究所开展了较系统的研究,如曾元松研究员对矩形凹槽管套和三角形凹槽管套的成形效果进行过对比分析,指出三角形凹槽比矩形凹槽接触面大,连接效果好[1]; 张荣霞等采用有限元方法分析了成形过程的应力应变分布规律、材料流动趋势以及接头密封机理等[2]; 另外,中国科学院金属研究所的吕昕宇等研究了不同凹槽宽度对成形的影响,指出凹槽宽度越大越利于密封[3].本文针对Ø8×0.6 TA18钛合金导管,首次对基于扭矩控制的导管内径滚压连接成形特征进行分析,采用理论分析、有限元模拟和试验相结合的方法,从成形过程中胀形器各组件的接触、运动、作用力以及材料流动特征等多方面,对基于扭矩控制的导管内径滚压连接过程成形特征进行了研究.

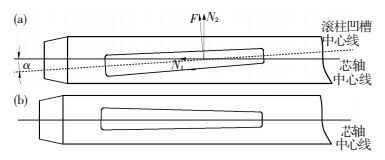

1 基于扭矩控制的导管内径滚压连接成形过程力学解析基于扭矩控制的导管内径滚压连接工艺采用的胀形器为自吸式胀形器,结构见图 1,主要部件包括保持架、滚柱和芯轴等,其中保持架周向均匀分布3个滚柱凹槽,芯轴与滚柱为一定锥面配合,芯轴连接设备电机花键轴.图 2(a)为保持架滚柱凹槽结构示意图,凹槽中心线与保持架中心线呈一定夹角α.成形过程中,初始时芯轴轴向推进一定距离,使滚柱、导管内壁以及芯轴产生紧密接触,各组件间会有接触力,随后设备电机花键轴给芯轴一旋转扭矩M,保持架随动旋转; 在紧密接触力的作用下,滚柱与芯轴之间产生切向摩擦力.由于α角的存在,接触力和摩擦力在轴向都会有一分力,两个分力的合力成为芯轴自动进给的驱动力,芯轴不断轴向进给,扭矩值逐渐上升,芯轴不断径向挤压滚柱,滚柱又径向挤压管材,使管材逐渐嵌入管套凹槽,扭矩达到最大设定值,芯轴反转,并退回初始位置,导管与管套的连接成形结束.

|

图 1 基于扭矩控制的导管内径滚压连接成形原理示意图 Figure 1 Schematic diagram of forming principle of pipe internal diameter rolling connection based on torque control |

|

图 2 保持架滚柱凹槽结构 Figure 2 Roller groove structure of holder: (a) the structure of this paper; (b) primitive structure |

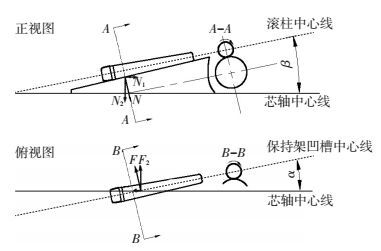

滚压连接过程中胀形器各组件受力分析如图 3所示,其中:N为芯轴受滚柱的挤压力; F为芯轴受滚柱的摩擦力.N在水平方向和径向产生一个分力——N1和N2,F在水平方向和切向产生一个分力——F1和F2.

|

图 3 胀形器受力理论解析 Figure 3 Theoretical analysis of expansion device under loading |

| $\begin{array}{l} {N_1} = N\sin \beta ;{N_2} = N\cos \beta ;\\ {F_1} = F\sin \alpha ;{F_2} = F\cos \alpha . \end{array}$ | (1) |

式中:β为芯轴锥角与滚柱锥角差值的一半; α为保持架滚柱凹槽锥角.

因此,芯轴水平方向总的受力为

| ${F_1}-{N_1} = F\sin \alpha -N\sin \beta .$ | (2) |

F和N与导管材料、胀形器组件材料等相关,各材料一定的情况下,选择合适的α和β,使F1>N1,芯轴就会自动轴向进给.而F2和N2的合力是滚柱周向旋转的驱动力,同时带动保持架随动[4-10].

自吸式胀形器滚柱在芯轴上的运动轨迹为螺旋线,两者间为纯滚动摩擦.传统保持架结构如图 2(b)所示,滚柱凹槽与保持架中心线在一个平面内,芯轴必须在电机推力下才能进给,芯轴与滚柱之间除了滚动摩擦外还有滑动摩擦,芯轴和滚柱表面磨损较为严重.

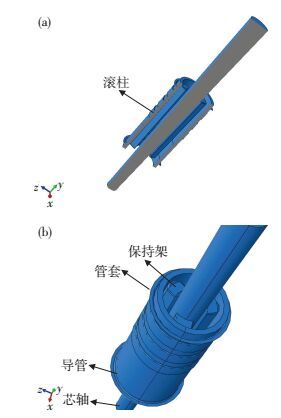

2 成形过程三维有限元模型的建立 2.1 几何模型的建立模型主要尺寸参照工程图纸确定,芯轴锥角2°,滚柱锥角1°,保持架凹槽倾斜角1°.综合考虑研究内容和计算时间,对实际情况进行了适当的简化:

1) 管套材料为15-5PH,经热处理后强度、硬度远高于导管,连接成形中主要是导管参与变形,因此, 管套定义为刚体,为了减少计算单元的数量,只截取连接区域的内型面;

2) 保持架作为胀形器的组件,成形中不参与变形,定义为刚体,同样只截取与滚柱接触的3个滚柱凹槽的型面.

| 表 1 几何模型中各部件的类型 Table 1 Types of components in the geometric model |

|

图 4 有限元模型 Figure 4 Schematic diagram of model: (a) section diagram of model; (b) schematic diagram of model |

导管的材料参数见表 2,芯轴、滚柱的的材料为W18Cr4V,强度、硬度较高,成形中变形量非常小,可以忽略,加刚体约束,只输入部分参数.

| 表 2 材料参数 Table 2 Material parameters |

各部件的约束如下:

a)套管所有自由度完全约束;

b)保持架沿轴向的位移自由度约束,只有绕芯轴中心的转动自由度;

c)导管的端部外表面2 mm长的区域旋转和位移自由度约束.

接触条件采用的是通用接触对,包含自接触,接触对之间为面与面接触.采用库伦摩擦模型,摩擦系数为0.6.

考虑到模型的复杂性和计算效率,采用动态显式(Dynamic,Explicit)分析,设置两个分析步:第1步芯轴沿轴向移动,位移量为12 mm,建立芯轴、滚柱、导管、套管的紧密接触; 第2步只给芯轴施加旋转的角速度120 rad/s[11-18].

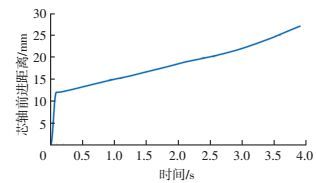

3 滚压连接过程成形特征分析 3.1 胀形器组件运动特征分析模拟结果表明,第1步,芯轴的轴向运动可以顺利实现芯轴、滚柱、导管和套管的接触; 第2步,芯轴的主动旋转带动了滚柱以及保持架的旋转,同时芯轴自动进给,与实际相符.图 5中给出了芯轴轴向位移随时间的变化,芯轴总的位移为27.13 mm,在两个工步中,随时间近线性递增,说明过程中芯轴进给运动平稳,速度基本保持不变.芯轴的总位移量对芯轴有效工作长度的设计具有指导作用.

|

图 5 芯轴的运动状况 Figure 5 The motion of core shaft |

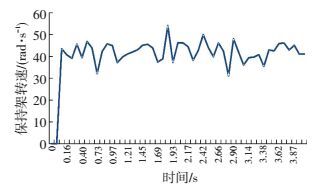

图 6给出了保持架旋转速度随时间的变化情况,可以看出在时间超过0.1 s后,保持架的转速基本保持不变,约为40 rad/s,说明成形进入稳定状态.保持架与芯轴转动方向相同,但转速明显小于芯轴转速(120 rad/s),说明保持架与芯轴转动非同步进行,而是在各力综合作用下,随动转动.

|

图 6 保持架旋转速度随时间的变化情况 Figure 6 Change of holder rotation speed with time |

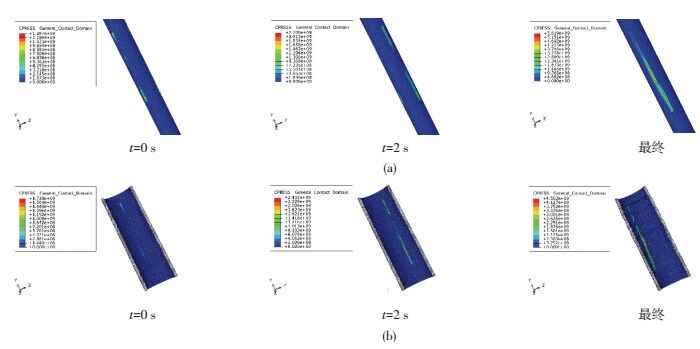

图 7(a)为滚柱与芯轴之间接触力和接触区域随时间的变化情况.从初始接触到最终成形结束,接触区域越来越大,同时最大接触应力从1 287 MPa逐渐增大到5 619 MPa.说明成形过程中,在接触力的作用下,滚柱自动微调整位置,与芯轴最大程度接触,达到一种稳定接触状态.图 7(b)为滚柱与导管内壁之间接触力和接触区域随时间的变化情况,可以看到,滚柱与导管内壁初始时滚柱尾端先接触,然后是前端接触,这是芯轴、滚柱锥角装配关系和保持架滚柱凹槽存在α倾角共同决定的; 随着成形的进行,导管材料不断发生塑性变形,与滚柱的接触逐渐成为连续的曲线接触.同时,接触力从最初的1 728 MPa逐渐增大到4 502 MPa.

|

图 7 成形过程中各部件的接触情况分析 Figure 7 Contact analysis of various components in the forming process: (a) the changes of the contact force and area with time between the roller and the core shaft; (b) the changes of contact force and area with time between the roller and the inner wall of the conduit |

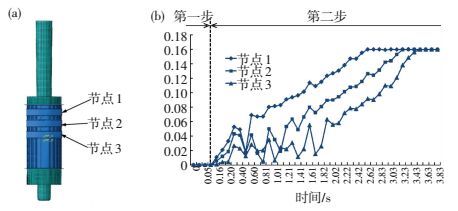

图 8中给出了套管凹槽中心附近导管外层节点沿径向的位移情况,节点1、2和3均在初始阶段出现明显的上下波动,这是因为变形初期,以弹性变形为主,滚柱绕轴线旋转,周期地与导管接触,节点处的变形出现弹性变形-弹性恢复的交替状态,随着变形的继续,导管材料逐渐屈服,主要发生塑性变形,3个节点平稳的向外侧移动,管材逐渐嵌入管套凹槽.

|

图 8 导管最外层节点位置 Figure 8 The outermost node position of the catheter: (a) nodes sketch map; (b) displacement of nodes |

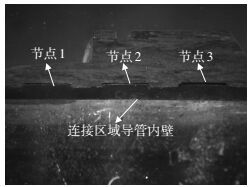

图 8还说明,3个凹槽的填入顺序不同,节点1先填满,其次是节点2,最后是节点3,这与实际情况相符,如图 9为光学显微镜下观察的连接件剖面图,节点1处凹槽填充较多,节点3处凹槽还有较大间隙未填满.

|

图 9 连接件剖视图 Figure 9 Sectional view of the connector |

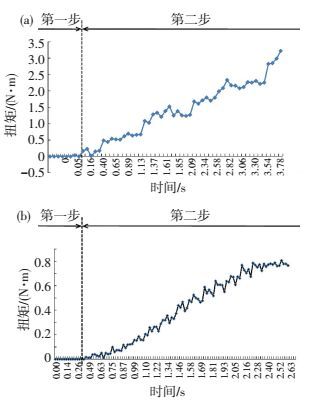

图 10(a)给出了在第2个分析步,芯轴扭矩随时间的变化规律,总体趋势呈线性递增; 由于滚柱绕芯轴转动,且两者之间周向非连续接触,因此,芯轴所受扭矩呈现周期性波动.实际试验扭矩变化曲线如图 10(b)所示,两者趋势相同.由于有限元模拟中采用了质量放大系数,导致有限元模拟结果与实际数据大小偏差较大.

|

图 10 芯轴扭矩随时间的变化 Figure 10 Change of spindle torque with time: (a) torque curve by finite element simulation; (b) torque curve by actual test |

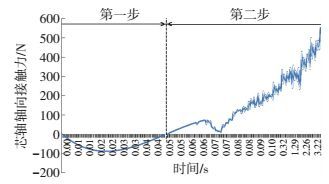

芯轴轴向作用力随时间的变化曲线如图 11所示.

第1步芯轴轴向前进一定位移,与滚柱建立紧密接触,芯轴与滚柱间为滑动摩擦,滚柱对芯轴的挤压力在轴向的分力与进给方向相反,并呈现先增加后降低趋势; 第2步,芯轴转动,芯轴与滚柱间为滚动摩擦,各力在芯轴轴向的分力使芯轴自动进给,第2步初期,导管处于弹性变形阶段,轴向力接近线性递增,在0.075 s左右时,管材屈服,轴向力出现降低点,随后随着管材塑性变形的增加,产生加工硬化,管材强度(硬度)显著提高,使芯轴、滚柱和导管之间的接触力增大,芯轴轴向分力也呈递增趋势[13].

|

图 11 芯轴轴向反作用力随时间的变化 Figure 11 Change of axial reaction force with time |

本文揭示了滚压连接过程中胀形器各组件的运动特征和受力情况,成形过程中,设备给芯轴的转动力为唯一主动力,在径向挤压力和切向摩擦力的作用下,产生轴向力,使芯轴自动进给,经滚柱传力,挤压管材逐渐填入管套凹槽中,这是基于扭矩控制的滚压连接成形过程的根本所在.

理论分析与有限元模拟及试验结论吻合较好.连接过程各部件间接触力的分析,可以对胀形器的选材及热处理方式提出明确的要求; 而节点位移变化规律分析,可实现芯轴、滚柱锥角的设计直接面向工程应用需求.

| [1] | ZENG Y S. Finite element simulation and experimental research on the internal rolling connection for titanium alloy tubes[C]// Materials Science Forum, 2005:3287-3290. |

| [2] |

张荣霞, 吴为, 曾元松, 等. 内径滚压连接接头密封性能有限元分析[J]. 塑性工程学报, 2011, 18(3): 75–79.

ZHANG Rongxia, WU Wei, ZENG Yuansong, et al. The study on the sealing capability of the flareless internal rolling union[J]. Journal of Plasticity Engineering, 2011, 18(3): 75–79. |

| [3] |

吕昕宇, 张世宏, 曾元松, 等. 连接导管内径滚压成形有限元模型的建立及分析[J]. 塑性工程学报, 2005, 12(2): 85–88.

LV Xinyu, ZHANG Shihong, ZENG Yuansong, et al. The study on the sealing capability of the flareless internal rolling union[J]. Journal of Plasticity Engineering, 2005, 12(2): 85–88. |

| [4] |

张荣霞, 吴为, 曾元松. 内径滚压连接三维有限元分析[J]. 塑性工程学报, 2011, 18(4): 85–89.

ZHANG Rongxia, WU Wei, ZENG Yuansong. The three-dimensional finite element analysison the internal rolling connection[J]. Journal of Plasticity Engineering, 2011, 18(4): 85–89. |

| [5] | HAWKYARD J B, JOHNSON W, KIRKLAND J, et al. Analyses for roll force and torque in ring rolling, with some supporting experiments[J]. International Journal of Mechanical Sciences, 1973, 15(11): 873–893. DOI: 10.1016/0020-7403(73)90018-0 |

| [6] |

董营, 张进生, 王志, 等. 铜管三辊行星轧制过程轧辊轴力学行为分析[J]. 热加工工艺, 2016(5): 111–115.

DONG Ying, ZHANG Jinsheng, WANG Zhi, et al. Analysis on mechanical behavior of roll-shaft during three-roll planetary rolling process of copper tube[J]. Hot Working Technology, 2016(5): 111–115. |

| [7] | 张英凤. 炉卷轧机轧制过程力学分析及其机架结构强度的研究[D]. 辽宁科技大学, 2014. ZHANG Fengying. Study on mechanical analysis and frame structural strength of steckel mill rolling[D]. Liaoning: University of Science and Technology Liaoning, 2014. |

| [8] |

王光艳, 梅益, 陈浪, 等. 42CrMo环件轧制成形的数值模拟与分析[J]. 锻压技术, 2014, 39(5): 82–86.

WANG Guangyan, MEI Yi, CHEN Lang, et al. Numerical simulation and analysis of rolling forming of 42CrMo rings[J]. Forging & Stamping Technology, 2014, 39(5): 82–86. |

| [9] | 董连超. 变厚度轧制金属流动规律[D]. 秦皇岛: 燕山大学, 2013. DONG Lianchao. Metal flow law of longitudinally profiled flat steel[D]. Qinhuangdao: Yanshan University, 2013. |

| [10] |

尹子武. 螺旋翼片管三辊行星轧机运动分析[J]. 精密成形工程, 2001, 19(2): 18–20.

YIN Ziwu. The kinematics analysis of the three planet rollers mill for helical gill tube[J]. Metal Forming Technology, 2001, 19(2): 18–20. |

| [11] | 封骥. 铜铝复合板轧制力的研究[D]. 沈阳: 沈阳工业大学, 2016. FENG Ji. Research on rolling force of the copper aluminum composite plate[D]. Shenyang: Shenyang University and Technology, 2016. |

| [12] |

叶朋, 毛汉颖, 黄振峰, 等. 五辊滚压棒料成形可对焊圆环的工艺计算及模拟分析[J]. 锻压技术, 2014, 39(10): 77–83.

YE Peng, MAO Hanying, HUANG Zhenfeng, et al. Process calculation and simulation analysis of butt welding ring by rolling bar with five-roller[J]. Forging & Stamping Technology, 2014, 39(10): 77–83. |

| [13] |

徐宏彬, 丁淑蓉, 万继波, 等. 平板轧制过程的三维数值模拟研究[J]. 力学季刊, 2013, 34(4): 546–556.

XU Hongbin, DING Shurong, WAN Jibo, et al. Three-dimensional numerical simulation of strip rolling process[J]. Chinese Quarterly of Mechanics, 2013, 34(4): 546–556. |

| [14] |

李冰, 杨志, 刘化民, 等. 三辊行星轧制运动和管坯变形规律的仿真模拟[J]. 塑性工程学报, 2005, 12(5): 70–73.

LI Bing, YANG Zhi, ZHANG Shihong, et al. Computer simulation on the movement and deformation rules of three-roll planetary rolling process of copper tube[J]. Journal of Plasticity Engineering, 2005, 12(5): 70–73. |

| [15] | Davey K, Ward M J. An efficient solution method for finite element ring-rolling simulation[J]. International Journal for Numerical Methods in Engineering, 2000, 47(12): 1997–2018. DOI: 10.1002/(ISSN)1097-0207 |

| [16] | GUO L G, YANG H. Effect of sizes of forming rolls on cold ring rolling by 3D-FE numerical simulation[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(s1): 645–651. |

| [17] |

罗奕, 滕浩, 李志友, 等. 粉末冶金Fe-2Cu-0.6C齿轮表面滚压致密的有限元模拟与实验研究[J]. 粉末冶金材料科学与工程, 2015, 20(6): 837–843.

LUO Yi, TENG Hao, LI Zhiyou, et al. Finite element simulation and experiment of surface densification of P/M Fe-2Cu-0.6C gears by rolling[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(6): 837–843. |

| [18] |

曾庆龄, 臧勇, 朱旭, 等. 行星轧制过程中滑动系数的研究[J]. 锻压技术, 2015, 40(5): 84–89.

ZENG Qingling, ZANG Yong, ZHU Xu, et al. Research on sliding coefficient of planetary rolling process[J]. Forging & Stamping Technology, 2015, 40(5): 84–89. |

2017, Vol. 25

2017, Vol. 25