2. 航空材料先进腐蚀与防护航空重点实验室,北京 100095;

3. 先进高温结构材料国防科技重点实验室,北京 100095

2. Aviation Key Laboratory of Advanced Corrosion and Protection on Aviation Materials, Beijing 100095, China;

3. National Key laboratory of Advance High Temperature Structural Material, Beijing 100095, China

镍基单晶合金具有蠕变抗力优越、高温氧化性能好等优点[1-3],是目前国内外发动机高压涡轮转子部件的主要材料.涡轮转子叶片在服役过程中受到高压燃气冲击和高速转动过程的离心作用、发动机的振动作用等,处于较复杂的交变应力状态.因此,在研究镍基单晶合金性能时,除了蠕变性能[4-5]外,疲劳性能也是研究重点之一,包括取向影响、疲劳损伤分析、数值模拟与模型等.在取向影响方面,岳珠峰等[6]研究发现,取向对于DD3合金低循环疲劳具有重要的影响; Kum等[7]的研究结果建立了弹塑性形变与取向的关系.在疲劳损伤方面,Fleury等[8]研究了多温度下AM1单晶的低循环疲劳损伤模式; 刘昌奎等[9]对多种力学破坏模式开展研究认为,轴向高周疲劳的单疲劳源,在大应力下断口由多个相交的特定晶体学平面组成,应力较小时,断口由1个大的晶体学平面和瞬断区组成.数值模拟与模型方面,李影等[10]最早开始了单晶合金疲劳性能的估算; 石多奇等[11]和潘冬等[12]等为预测高温低循环疲劳建立了多力学因素的模型,并在2种单晶合金上进行了符合性良好的验证.

在转子叶片实际服役过程中,叶片的榫头是典型的强度薄弱部位[13],榫头存在的接触疲劳、微动磨损和疲劳、振动作用产生的机械疲劳均有可能导致其疲劳失效[14].作为应力集中结构,榫头受到的中温缺口疲劳性能研究就特别值得关注.然而,在这方面除了研究表面强化技术对于单晶缺口疲劳性能影响[15-17]外,汤海斌[18]研究了结构突变对于单晶疲劳性能影响,该领域其他相关的研究较少.

本文针对一种质量分数3%Re的DD11单晶合金,采用650 ℃模拟榫头服役温度,研究在该条件下不同应力集中系数的单晶合金疲劳寿命增益曲线,说明该合金的疲劳性能应力集中敏感性,并对断口特征进行了分析研究.

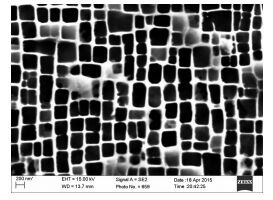

1 试验研究采用DD11单晶合金,其化学成分见表 1,原始组织状态如图 1所示.单晶合金组织的主要相为通道内的γ相(白色)和立方化的γ′相(黑色).合金的热处理状态为固溶+高温时效+中温时效的完全热处理状态.

| 表 1 单晶高温合金DD11的化学成分(质量分数/%) Table 1 Chemical composition of DD11 single crystal superalloy (mass fraction/%) |

|

图 1 单晶合金组织 Figure 1 Micro-structure of single-crystal superalloy |

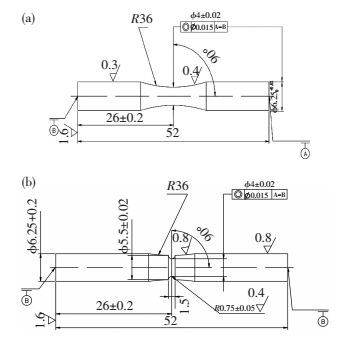

选用光滑(Kt=1) 与缺口(Kt=3) 旋转弯曲疲劳试样如图 2所示.铸棒已知取向为[001],最大偏离不超过3°.在铸棒上取样,将试样切成Φ8 mm×55 mm圆棒.55 mm的长度方向与[001]平行.光滑疲劳试样的加工过程为:线切割下料—半精车加工—精车加工—半精磨加工—精磨加工.缺口疲劳试样的加工过程为:线切割下料—半精车加工—精车加工—螺纹磨加工.要求试样加工过程不能出现烧伤,旋转离心不大于0.02 mm.

|

图 2 光滑(a)和缺口(b)旋转弯曲疲劳试样 Figure 2 Smooth (a) and notch (b) rotating-bending fatigue specimens |

采用旋转弯曲疲劳试验机,按照HB 5153—1996,对Kt=1和Kt=3的疲劳试样进行了疲劳S-N曲线试验,应力比R=-1,频率83.3 Hz.每组试样22件,对比了长寿命(106~107)、中寿命(105~106)和短寿命(<105)下的疲劳强度,并采用升降法计算了存活率50%条件下107条件疲劳极限.

采用JSM 6010SL钨灯丝型扫描电镜观察了疲劳试验后几个典型寿命下的断口特征,并采用30°倾转的方法,观察了疲劳源区与表面加工状态的关系.

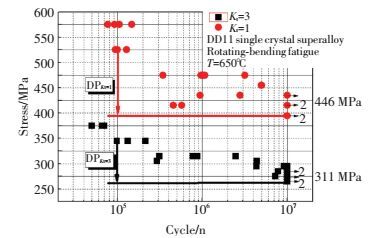

2 结果与讨论 2.1 疲劳S-N曲线和疲劳极限图 3为2种应力集中状态下DD11单晶合金的疲劳S-N曲线.由图 3可知,光滑试样和缺口试样均有5对断裂-越出对.

|

图 3 2种应力集中状态下DD11合金的疲劳S-N曲线 Figure 3 The S-N curve of DD11 alloy on stress concentration coefficient Kt=1 and Kt=3 |

由升降法计算DD11单晶合金Kt=1条件下650 ℃旋弯疲劳极限:

| $\begin{array}{l} {\sigma _{ - 1}} = [\left( {460 + 480} \right){\rm{ }}/2 + \left( {440 + 460} \right)/2 + \\ \quad \left( {440 + 460} \right)/2 + \left( {420 + 440} \right)/2 + \\ \quad \left( {420 + 440} \right){\rm{ }}/2]/5 = 446{\rm{MPa}}. \end{array}$ |

同理,由升降法计算Kt=3条件下650 ℃旋弯疲劳极限为311 MPa.由此可知,在应力集中系数Kt=3条件下,其疲劳极限较光滑试样下降达31%,说明DD11单晶合金具有较高的应力集中敏感性.采用该合金制造涡轮叶片时,需要考虑应力集中对叶片榫头疲劳的不利影响.应力集中包括设计结构(沟、键、槽、倒角等)应力集中和加工引入(不连续的刀痕、烧伤、较深的吃刀等)的表面微观应力集中.应力集中是航空零件疲劳的主要原因[19],是限制关键构件服役的主要因素.

涡轮叶片的榫头部位为典型的缺口应力集中结构.在工程上,缺口敏感度因子q反映缺口对于疲劳性能的影响,表达式为

| $q = \frac{{{K_{\rm{f}}} - 1}}{{{K_{\rm{t}}} - 1}}.$ | (1) |

式中,Kf为光滑疲劳极限σsmooth与缺口疲劳极限σnotch的比值.一般认为,q表征疲劳过程中表面层金属发生应力重新分布,降低应力集中的能力.计算可得,DD11单晶合金的缺口敏感性因子q为0.217.

2.2 疲劳强度继续观察图 3,在光滑试样的疲劳曲线中可知,疲劳寿命由105提高到107时,疲劳强度由600 MPa降低为420 MPa,降低幅度为180 MPa; 相比之下,应力集中系数Kt=3条件下,疲劳寿命105对应的疲劳强度约为370 MPa,而107对应的疲劳强度约290 MPa,降低幅度仅为80 MPa.由此可见,随着应力集中系数的提高,疲劳寿命由105到107对应的疲劳强度范围变小,体现在疲劳曲线上即为曲线高度差ΔPKt变小.

这说明,当存在结构应力集中的条件下,外加载荷的细小变化都可能达到构件寿命的巨大变化.在本例中,对于Kt=3状态下的疲劳试样,外加载荷从290 MPa增大25%后,疲劳寿命即从“越出”状态的107降低到105,这对于强度设计是很不利的,应采用缓和结构应力集中的设计或者采用降低表面应力集中的表面形变强化技术[15-17](如喷丸、滚压或激光冲击强化等)来保障应力集中部位的疲劳性能.

此外,由图 3还可得,在光滑结构的DD11单晶合金疲劳寿命为105、106和107时对应的疲劳强度分别为550、500、446 MPa; 而Kt=3结构下的疲劳强度分别为370、340和311 MPa,相比于光滑结构,分别降低32.7%、32%、30.7%:说明DD11单晶合金应力集中结构对于疲劳强度的弱化作用随疲劳周次的变化不敏感.

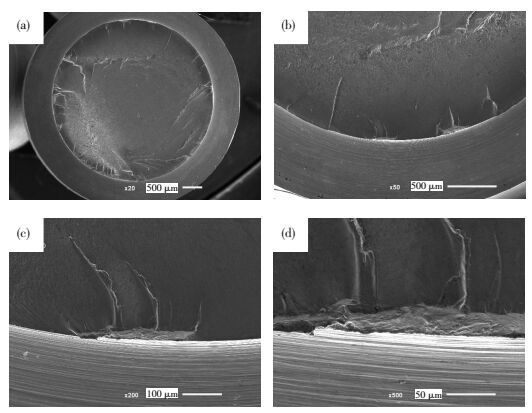

2.3 疲劳断口为方便对比,分析了光滑试样应力500 MPa/疲劳寿命9.7×105(图 4)以及缺口试样应力340 MPa/疲劳寿命8.1×105试样(图 5)的断口形态.

|

图 4 光滑试样断口(应力500 MPa/疲劳寿命9.7×105) Figure 4 Fatigue fracture of smooth sample (500 MPa/9.7×105):(a) fracture morphology; (b) single fatigue source; (c) magnified source; (d) casting hole in the source |

|

图 5 缺口试样断口(应力340 MPa/疲劳寿命8.1×105) Figure 5 Fatigue fracture of notched sample (340 MPa/8.1×105): (a) fracture morphology; (b) multiple fatigue source; (c) focus on main source; (d) magnified main source |

观察图 4可以发现,光滑试样的断面由多个相交的光滑平面组成,与文献[9]中报道的接近.光滑平面应为单晶的主滑移面(如(011) 面族)在最大切应力作用下滑移开裂形成[7].疲劳源位于图 4(a)下方位置,观察到疲劳源附近存在细小铸造孔洞,鉴于疲劳扩展线汇聚于孔洞位置,认为铸造孔洞产生的微观应力集中是该件试样疲劳裂纹产生的主因.

观察图 5,与光滑试样疲劳寿命接近的缺口试样的断口平面基本与应力轴垂直,断面比较平整,呈现多源疲劳模式,可以观察到明显的裂纹扩展区和瞬断区,扩展区表面平整,瞬断区呈单晶合金典型的“沟壑”状模样.放大后观察,疲劳裂纹源萌生于加工刀痕位置,呈现小刻面形态,这与文献[16]和[20]报道的近似.

3 结论1) 应力集中系数由Kt=1增大到Kt=3,疲劳极限由446 MPa降低到311 MPa,说明DD11单晶合金疲劳性能存在应力集中敏感性.

2) 疲劳寿命由105提高到107的疲劳强度变化,光滑状态由600 MPa降低到420 MPa,降低幅度为180 MPa,而缺口状态由370 MPa降低到290 MPa,降低幅度为80 MPa,说明应力集中条件下DD11单晶合金的疲劳寿命对于外载变化较敏感.

3) 断口分析表明:由几个相交的晶体学平面组成,疲劳源萌生在距表面100 μm左右的铸造孔洞; 缺口试样断口与应力轴垂直,为多源疲劳模式,疲劳源观察到小刻面,在加工刀痕不连续位置萌生.

| [1] |

唐定中, 叶国胜, 吴仲堂, 等. DD3单晶合金的评估[J]. 材料工程, 1997(9): 6–8.

TANG Dingzhong, YE Guosheng, WU Zhongtang, et al. Evaluation for DD3 SC superalloy[J]. Journal of Materials Engineering, 1997(9): 6–8. |

| [2] |

李嘉荣, 史振学, 袁海龙, 等. 单晶高温合金DD6拉伸性能各向异性[J]. 材料工程, 2008(12): 6–10.

LI Jiarong, SHI Zhenxue, YUAN Hailong, et al. Tensile anisotropy of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2008(12): 6–10. DOI: 10.3969/j.issn.1001-4381.2008.12.002 |

| [3] | LI Jiarong, JIN Haipeng, LIU Shizhong. Stress rupture properties and microstructures of the second generation single crystal superalloy DD6 after long term aging at 980 ℃[J]. Rare Metal Materials and Engineering, 2007, 36(10): 1784–1787. |

| [4] | D'SOUZA N, KELLEHER J, QIU C, et al. The role of stress relaxation and creep during high temperature deformation in Ni-base single crystal superalloys : implications to strain build-up during directional solidification[J]. Acta Materialia, 2016, 106: 322–332. DOI: 10.1016/j.actamat.2016.01.032 |

| [5] | SEMENOV S G, GETSOV L B, TIKHOMIROVA E A, et al. Special features of creep and long-term strength of single-crystal refractory nickel-base alloys[J]. Metal Science and Heat Treatment, 2016, 57(11): 731–738. |

| [6] |

岳珠峰, 陶仙德, 尹泽勇, 等. 一种镍基单晶超合金高温低周疲劳的晶体取向相关性模型[J]. 应用数学和力学, 2000, 21(4): 373–381.

YUE Zhufeng, TAO Xiande, YIN Zeyong, et al. A crystallographic model for the orientation dependence of low cyclic fatigue property of a nickel-base single crystal superalloy[J]. Applied Mathematics and Mechanics, 2000, 21(4): 373–381. |

| [7] | KUM O. Orientation effects of elastic-plastic deformation at surfaces: nanoindentation of nickel single crystals[J]. Molecular Simulation, 2005, 31(2/3): 115–121. |

| [8] | FLEURY E, RÉMY L. Low cycle fatigue damage in nickel-base superalloy single crystals at elevated temperature[J]. Materials Science & Engineering A, 1993, 167(1/2): 23–30. |

| [9] |

刘昌奎, 杨胜, 何玉怀, 等. 单晶高温合金断裂特征[J]. 失效分析与预防, 2010, 5(4): 225–230.

LIU Changkui, YANG Sheng, HE Yuhuai, et al. Fracture features of single crystal superlloys[J]. Failure Analysis and Prevention, 2010, 5(4): 225–230. |

| [10] |

李影, 苏彬, 吴学仁. DD6单晶高温合金的低周疲劳寿命估算[J]. 航空材料学报, 2001, 21(3): 43–45.

LI Ying, SU Bing, WU Xueren. Low cycle fatigue behavior of DD6 single crystal[J]. Journal of Aeronautical Materials, 2001, 21(3): 43–45. |

| [11] |

石多奇, 杨晓光, 于慧臣, 等. 一种镍基单晶和定向结晶合金的疲劳寿命模型[J]. 航空动力学报, 2010, 25(8): 1871–1875.

SHI Duoqi, YANG Xiaoguang, YU Huichen, et al. A fatigue life model of nickel base single crystal and oriented crystalline alloy[J]. Journal of Aerospace Power, 2010, 25(8): 1871–1875. |

| [12] |

潘冬, 杨晓光, 胡晓安, 等. 镍基单晶合金叶片疲劳寿命预测方法研究[J]. 航空发动机, 2014, 40(3): 45–48.

PAN Dong, YANG Xiaoguang, HU Xiaoan, et al. Study on fatigue life prediction of nickel based single crystal superalloy blade[J]. Aero-engine, 2014, 40(3): 45–48. |

| [13] | ZHOU G C, PEI H Q. The analysis of contact fatigue behavior in Ni-base single crystal superalloy turbine blade rabbet[J]. Applied Mechanics & Materials, 2014, 633-634(6): 1104–1110. |

| [14] | YANG Q, ZHOU W, GAI P, et al. Investigation on the fretting fatigue behaviors of Ti-6Al-4V dovetail joint specimens treated with shot-peening[J]. Wear, 2017, 372-373: 81–90. DOI: 10.1016/j.wear.2016.12.004 |

| [15] | LUKÁŠ P, PRECLÍK P, Kunz L, et al. Effect of notches on high temperature fatigue/creep behaviour of CMSX-4 superalloy single crystals[J]. European Structural Integrity Society, 2002, 29(6): 55–64. |

| [16] |

王欣, 尤宏德, 赵金乾, 等. 喷丸对DD6单晶合金高温疲劳性能的影响[J]. 中国表面工程, 2013, 26(3): 21–24.

WANG Xin, YOU Hongde, ZHAO Jinqian, et al. Effect of shot peening on high-temperature fatigue property of DD6 single crystal superalloy[J]. China Surface Engineering, 2013, 26(3): 21–24. |

| [17] |

王欣, 尤宏德, 李嘉荣, 等. 陶瓷弹丸喷丸强化对DD6单晶高温合金表面完整性的影响[J]. 材料工程, 2014(4): 53–57.

WANG Xin, YOU Hongde, LI Jiarong, et al. Effect of ceramic-shot-peening on surface integrity of DD6 single crystal superalloy[J]. Materials Engineering, 2014(4): 53–57. |

| [18] | 汤海斌. 结构几何突变对单晶合金疲劳行为影响研究[D]. 南京: 南京航空航天大学, 2015. |

| [19] |

赵振业. 高强度合金抗疲劳应用技术研究与发展[J]. 中国工程科学, 2005, 7(3): 90–94.

ZHAO Zhenye. Research and development of anti fatigue technology for high strength alloy[J]. China Engineering Science, 2005, 7(3): 90–94. |

| [20] |

刘昌奎, 杨胜, 何玉怀, 等. 单晶高温合金断裂特征[J]. 失效分析与预防, 2010, 5(4): 225–230.

LIU Changkui, YANG Sheng, HE Yuhuai, et al. Fracture characteristics of single crystal superalloy[J]. Failure Analysis and Prevention, 2010, 5(4): 225–230. |

2017, Vol. 25

2017, Vol. 25