碳纤维作为先进复合材料产业中最常用的增强体之一,已广泛应用于航空航天、汽车、航海和风力涡轮机等领域.碳纤维/环氧树脂层压复合材料由于其轻质、高强、高刚度/质量比,而且具有优异的抗腐蚀性能,一直受到极大的关注[1].过去的几十年里,纤维增强复合材料的拉伸强度、冲击强度和韧性都得到了很大的提升,压缩强度却提升很少,而且大多数纤维增强聚合物基体复合材料的压缩强度低于其拉伸强度,单向碳纤维/环氧层合板的压缩强度仅是其拉伸强度的60%左右[2-3].因此,在很多应用领域中,复合材料的压缩强度成为结构设计中的一大限制因素.由于碳纤维复合结构材料常常用于各种承力构件中,对强度和模量都有较高要求,其压缩强度也被期望能有较大提高,并且碳纤维复合材料层合板的0°压缩强度略低,容易受到多种因素的影响[4-6].所以对碳纤维增强树脂基复合材料层合板的压缩性能及破坏机理进行相关研究很有必要, 本文就碳纤维性能及其复合材料压缩性能的影响因素等方面进行了阐述.

1 碳纤维复合材料压缩性能及影响因素复合材料的压缩强度是结构设计和应用时的重要参数之一.近年来对先进复合材料的需求不断增大,例如碳纤维复合材料层合板用于厚壁结构型材.许多高强度碳纤维在拉伸性能上都有明显提高,但在压缩强度方面提升很小.研究人员指出[7],复合材料的压缩强度没有得到改善是由于高性能纤维各向异性程度的提高.高性能碳纤维复合材料的压缩强度随着纤维各向异性的降低而增加,压缩强度的上升会受到复合材料微屈曲失效的限制.因此,高性能碳纤维复合材料的压缩强度不会有和拉伸强度同样程度的提高.纤维增强复合材料压缩方面的研究已有很多[8-12],尤其是通过界面处理提高其压缩强度方面的探索与研究[11-12],但是单向碳纤维增强复合材料压缩性能易受到多种因素的影响,相对于其他性能,对压缩强度的认识仍有所欠缺.复合材料制造过程中产生的各种内部缺陷会影响其负载时的性能,碳纤维增强树脂基复合材料比玻纤增强复合材料更易受到这些缺陷的影响,预测缺陷的大小并不容易,而且预测强度的理论模型都是由大量实验经验得来.压缩测试方法也会影响强度的测定,到目前为止,对于单向碳纤维复合材料的压缩强度,还没有可靠的分析或经验公式能够提供合理预测,影响压缩强度的因素也不能定量分析[13-16].以下将对影响碳纤维复合材料层合板压缩性能的各个因素进行相关概述.

1.1 纤维弯曲对压缩性能的影响复合材料中初始纤维弯曲是影响压缩强度的重要因素,在生产制作过程中很难控制纤维弯曲.纤维缠绕、纤维编织类似的制造技术中都会造成复合材料内部产生纤维弯曲.湿法制备材料的方式,比如手糊铺叠和某些条件下的树脂传递模塑成型(RTM)方法会产生更严重的纤维弯曲,所以生产制作过程中纤维弯曲缺陷在所难免.纤维弯曲对复合材料压缩强度会造成较大的影响.首先,纤维弯曲诱发材料压缩时产生微屈曲失效; 其次,纤维弯曲部分的材料轴向刚度会有所下降,这是由于纤维取向与加载方向有偏差.因此,材料内部发生纤维弯曲与发生纤维不平行的影响情况相似,可将材料内部纤维弯曲的平均角度看作是纤维不平行角度[13].

Lo等[13]采用分析和半经验的方法提出了一种压缩强度预测方法,结果表明,预测值和实验结果具有很好的一致性:纤维不平行确实降低了高强度碳纤维复合材料的压缩性能,而且纤维不平行角度较大的试样其压缩强度下降也较大.Davidson等[1]对含有单种缺陷的单向碳纤维薄板复合材料进行压缩强度测试,总体上随着纤维不平行角度的增加压缩强度有所下降.相比于其他制备方法,预浸料法制备的复合材料中纤维弯曲会较少,其性能也相对较高.较低成本的制备方法制作的碳纤维层合板临界压缩应变范围为1.0%~1.2%, 而由针刺或编织的碳纤维织物通过浸渍制成的层合板,其临界压缩应变范围是0.6%~0.8%[17].

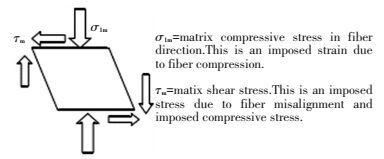

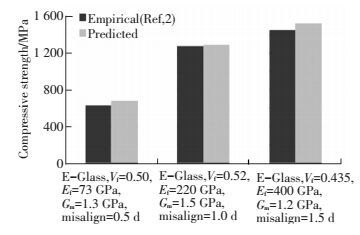

纤维弯曲刚度和纤维内在压缩强度对材料的压缩强度很重要[18]:纤维弯曲刚度的增高易于抵抗弯曲和屈曲,可以降低材料中的纤维弯曲程度; 另一方面,提高纤维模量总是以牺牲纤维压缩强度为代价.高模量纤维的石墨微晶有序性较高,而且微晶尺寸也较大,这可能造成纤维压缩强度的下降.如果碳纤维复合材料的界面性能(厚度和模量)保持不变,那么纤维直径越大,压缩强度也越高,且受界面影响很小.因为纤维体积分数一定时,纤维体积越大,界面所占的体积越小,这就是T300碳纤维(直径7 μm)比T700碳纤维(直径5 μm)复合材料的压缩强度稍大的原因[19].Jumahat等[20]对比研究了3种碳纤维IM7、T800和HTS40,发现纤维的性能对CFRP复合材料压缩强度有一定影响.Thompson等[21]比较了3种纤维模量不同的复合材料压缩性能的预测值和测试值(图 1),分析表明,随着纤维刚度的增大,其纤维平行度也在提高,而且随着纤维模量的提高复合材料的压缩强度也有所提高.

|

图 1 纤维刚度不同的3种复合材料压缩强度模拟值和测试值[21] Figure 1 Model results and measurements for three levels of fiber stiffness[21] |

越小的初始纤维偏差角,可以使碳纤维增强树脂基复合材料层合板越稳定, 防止微屈曲应力的产生,从而能承受更大的应力.纤维弯曲使得纤维方向与材料纵向不一致,垂直压缩时造成基体剪切应力明显增大,使复合材料在较低加载应力下就达到基体剪切稳定的极限.因此, 材料体系拥有越少的纤维弯曲,碳纤维才能更有效地承受与传递载荷并保持结构稳定,材料的压缩性能也就越高[17, 20, 22-23].

1.2 孔隙率对压缩性能的影响关于孔隙率对压缩强度的影响已有很多研究[24-25],层压板体积越大, 在材料中发现孔隙的可能性也会越大.孔隙的存在会影响碳纤维复合材料层合板的表观刚度和强度.除此以外,孔隙能在很大程度上减弱复合材料的剪切强度,复合材料中孔隙的存在会增加周围纤维的不平行度,造成局部剪切性能不同, 从而改变整个基体的力学剪切性能.当树脂基体中孔隙率很高时,树脂有效刚度下降而且存在应力集中.当孔隙存在于纤维/基体界面时,造成界面粘接较弱甚至脱粘,从而使复合材料压缩强度下降[13, 26].制样方法的不同会造成孔隙率的不同,热压罐法制成的试样压缩强度比热压机法高10%.因此制样方法的选择也会通过影响孔隙率而决定碳纤维增强聚合物(CFRP)复合材料体系的整体性能[20].

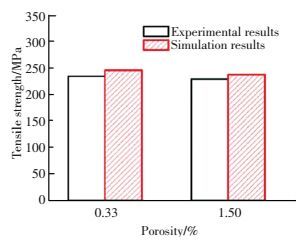

Hapke等[27]通过原位扫描电子显微镜对表面无缺陷并含有孔隙的CFRP试样进行了逐级增压的压缩测试,发现孔隙的位置、形状和密度会影响失效的发展过程.Almeida等[28]指出如果复合材料中的孔隙率达到临界值以上,会造成复合材料疲劳寿命显著下降,但对静态弯曲强度的影响很弱.Zhang等[29]通过实验和数值研究,预测了含有不同孔隙率的碳纤维织物/环氧复合层合板的静态强度,结果表明, 层合板的压缩强度随着孔隙率的增加而下降.通过有限元模型研究显示(图 2), 复合材料孔隙率为1.5%时比0.33%提前压缩失效,这与实验结果相符.实验值和预测值都表明, 随着孔隙率的增加复合材料的压缩强度呈下降趋势.

|

图 2 孔隙率对复合材料压缩强度的影响结果对比[29] Figure 2 Finite element simulation and experimental value of compressive strength[29] |

树脂基体对碳纤维复合材料压缩性能的影响不容忽视,可通过临界湿润表面能、固化收缩、热收缩、机械模量和强度考察树脂的基本性能[30].对于压缩载荷下的单向层合板来说(图 3),树脂基体接近平面应力状态,基体的应力状态是加载压缩应力σ1的函数.基体压缩应变是压缩载荷下的残余热应变和机械应变共同作用的结果,残余应变主要是纤维与基体的热膨胀系数不匹配造成的,纵向压缩应力使基体产生压缩应变[21].碳纤维单向复合材料层合板在压缩载荷作用下发生偏折的最初阶段是树脂基体在纤维之间塑形流动,就像晶体塑形模型中的滑移面[31].Guynn等[32]推断出,基体支撑纤维的状况对抵抗纤维微屈曲有很大的影响,也就是增加基体的剪切屈服强度和剪切正切模量可以提高抗压应力,防止材料提前失效,刚度越高的树脂基体会给纤维提供越好的支撑作用,体系的剪切性能也就越高.Alexander等[33]在研究中认为,较坚韧的聚醚醚酮(PEEK)基体与拉伸强度较低的纤维制备的复合材料,在相同测试环境下的寿命更长.如果碳纤维复合材料的压缩失效不是由于微屈曲,而是与增强体的压缩失效有关,那树脂刚性对压缩强度的影响将不太重要.对于这类材料,增强纤维的抗压缩变形能力是决定复合材料压缩强度的重要因素.

Lo等[13]测试了高强度(T300) 碳纤维复合材料树脂模量与压缩强度的关系,发现复合材料的压缩强度随着树脂基体刚度的增加而提高,但提高速率呈下降趋势.Pinnell[34]通过4种复合材料体系的拉伸和压缩性能测试,研究了基体对连续纤维复合材料强度和失效过程的影响,发现热固性树脂基体的刚度强于热塑性树脂基体,能够更大程度上为试样中的纤维提供横向支撑,从而得到更优异的压缩性能.当复合材料失效模式由纤维剪切决定时,高刚度基体能够提供更强的横向支撑.而且,基体材料对于压缩试样的失效模式也有很大影响,失效模式不同可能归因于基体材料的相对刚度.但采用更高刚度的树脂并不能使复合材料压缩强度大幅提高,因此,均衡的方法是所选用的高刚度树脂在确保压缩强度提高的同时,不能损害其他性能,这关系到复合材料的整体性能.

1.4 纤维体积分数对压缩强度的影响纤维体积分数越高的碳纤维复合材料压缩性能越好,因为施加于碳纤维复合材料上的大多数载荷都由纤维来承载.纤维断裂失效后,压缩应力才由树脂基体来担负.也有学者将碳纤维复合材料的压缩强度随着纤维体积分数增大而上升的趋势归结于材料孔隙的降低.在复合材料压缩强度预测中,纤维体积分数是最重要的参数, 如果纤维体积分数参数没有出现在强度预测公式中,则其是隐含地通过复合材料剪切模量体现[20, 32, 35].

大量的研究表明[21, 35]碳纤维复合材料的压缩强度随着纤维体积分数的增加呈上升趋势.Thompson等[21]发现,压缩强度并不是随着纤维体积分数的提高而一直上升.历史数据和模拟预测都表明,碳纤维增强复合材料有一最佳纤维体积分数Vf,对应最高的压缩强度,这是因为随着纤维体积分数的增加,应力集中产生剪切的效果越来越明显.聚酯树脂最佳Vf=0.50,而对环氧树脂最佳Vf=0.65.

影响碳纤维复合材料层合板压缩强度的因素很多,实际生产中压缩强度会受到多种因素的共同作用.例如Soutis等[26]采用预浸带方式制备碳纤维/环氧体系复合层合板,研究了不同厚度的单向复合材料试样纤维弯曲分布(图 4):厚度8 mm试样(θ=1.90°)比厚度为2 mm (θ=0.90°)和4 mm (θ=1.92°)试样的纤维弯曲分布更广,分布越广说明纤维平行度越差.纤维体积含量高的试样所对应的纤维弯曲会减少,分布较窄.

|

图 4 试样厚度、纤维体积分数与纤维弯曲之间的关系[26] Figure 4 Fibre waviness distribution for 2, 4, 6 and 8 mm thick unidirectional ([04]ns) specimens of the T800/924C composite system[26] |

碳纤维增强聚合物试样的压缩强度是通过压缩载荷作用下的应力-应变曲线获得.压缩测试是一项具有争议的力学测试,由于测试标准与测试方法很多,而且测试中环境、加载速率、标距尺寸、夹持部位应力集中等都会影响碳纤维增强复合材料试样的失效情况,甚至会降低失效强度和失效应变[36].魏宏艳等[37]对现有的压缩试验方法进行了系统分析和研究,给出了每个试验标准所对应的具体技术要求,并推荐对于0°和90°单向预浸带材料,多向层压板和织物增强复合材料采用ASTM D6641/D6641 M-01标准来测量其压缩模量和压缩强度.

压缩载荷的加载方式主要有3种[38]:剪切加载、端部加载和混合加载.张子龙[39]通过有限元分析指出加强片的根部均存在应力集中,端面加载产生的应力集中最小.Piggott和Harris等[40]研究了压缩载荷加载速率和试样标距长度对压缩强度的影响,实验表明,最高加载速率下基体屈服强度和复合材料模量都有明显的提升,但随着加载速率提高多数复合材料的强度增幅不大; 试样标距长度对复合材料强度影响较小,但会使试样失效模式发生改变,较长试样比短试样更易遭受大变形而发生折曲,试样扭折可能会造成纵向劈裂.而且,试样失效部位只有发生在标距长度内其测试结果才有效,所以,用于压缩测试的试样长度应保持低于材料发生屈曲的最小标距长度.

复合材料的压缩测试方法不同,结果也不同,每种测试各具特点,测试过程中会受到各种因素的影响,因此,“压缩强度”只有在指定的测量方法以及相应失效模式下才有意义.很多研究者选择建立数学模型来预测压缩强度,只要预测结果与测试结果趋势一致就可以说明问题.测试方法选择以材料标准规定为准,或根据材料类型和试样尺寸确定.

2 结论1) 纤维弯曲、孔隙率、纤维体积分数、树脂基体性能等因素均会影响碳纤维增强聚合物基复合材料层合板的压缩强度.其中,复合材料中纤维弯曲增加会造成其压缩性能下降,纤维弯曲程度也与纤维模量、强度、直径有关; 降低复合材料的孔隙率能够提高碳纤维复合材料的整体性能,制备方法对于降低材料的孔隙率至关重要; 刚度较高的树脂基体有益于提高碳纤维复合材料的压缩强度; 碳纤维复合材料的压缩强度存在最佳纤维体积分数对应最高压缩强度; 就压缩测试而言,测试方法间点对点的比较并不重要,最主要的是测试结果所显示的一般趋势是否一致.

2) 碳纤维复合材料层压板压缩性能方面的基本机理还需深入研究; 压缩测试对试样的要求较高,应进一步研究发展适合单向碳纤维复合材料的压缩测试方法并用于性能评估.而且, 材料基本性能的准确表征对评估材料压缩强度很有必要; 针对碳纤维复合材料压缩强度预测方面的欠缺,应继续开展碳纤维复合材料压缩实验研究以及数值模拟,分析失效演化机制,为碳纤维复合材料压缩强度的合理评估以及影响因素的定量分析提供理论基础.

| [1] | DAVIDSON P, WAAS A, YERRAMALLI C S, et al. Effect of fiber waviness on the compressive strength of unidirectional carbon composites[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Honolulu, Hawaii: American Institute of Aeronautics and Astronautics, 2012:1-16. |

| [2] | BUDIANSKY B, FLECK N A. Compressive failure of fibre composites[J]. Journal of the Mechanics & Physics of Solids, 1993, 41(1): 183–211. |

| [3] | BERBINAU P, SOUTIS C, GOUTAS P, et al. Effect of off-axis ply orientation on 0°-fibre microbuckling[J]. Composites Part A: Applied Science & Manufacturing, 1999, 30(10): 1197–1207. |

| [4] | FLECK N A, BUDIANSKY B. Compressive failure of fibre composites due to microbuckling[C]// Inelastic Deformation of Composite Materials. New York: Springer, 1991:235-273. |

| [5] | SCHULTHEISZ C R, WAAS A M. Compressive failure of composites, part Ⅰ: testing and micromechanical theories[J]. Progress in Aerospace Sciences, 1996, 32(1): 1–42. DOI: 10.1016/0376-0421(94)00002-3 |

| [6] |

汪源龙, 程小全, 范舟, 等. 国产CCF300/双马树脂层合板高温拉伸与压缩性能试验研究[J]. 复合材料学报, 2011, 28(3): 180–184.

WANG Yuanlong, CHENG Xiaoquan, FAN Zhou, et al. Experimental study on tensile and compressive properties of domestic CCF300/ bismaleimide laminates at high temperatures[J]. Acta Materiae Compositae Sinica, 2011, 28(3): 180–184. |

| [7] | NORITA T, KITANO A, NOGUCHI K.Compressive strength of fiber reinforced composite materials: effect of fiber properties[C]// 4th Japan-U.S. Conference on composite Materials. Washington, D C: Techomic Publishing Co., Inc., 1998:548-557. |

| [8] | OSTRÉ B, BOUVET C, MINOT C, et al. Experimental analysis of CFRP laminates subjected to compression after edge impact[J]. Composite Structures, 2016, 152: 767–778. DOI: 10.1016/j.compstruct.2016.05.068 |

| [9] | OSTRÉ B, BOUVET C, MINOT C, et al. Finite element analysis of CFRP laminates subjected to compression after edge impact[J]. Composite Structures, 2016, 153: 478–489. DOI: 10.1016/j.compstruct.2016.06.041 |

| [10] | WAN Y, TAKAHASHI J. Tensile and compressive properties of chopped carbon fiber tapes reinforced thermoplastics with different fiber lengths and molding pressures[J]. Composites Part A: Applied Science & Manufacturing, 2016, 87: 271–281. |

| [11] | JIN X, WANG W, XIAO C, et al. Improvement of coating durability, interfacial adhesion and compressive strength of UHMWPE fiber/epoxy composites through plasma pre-treatment and polypyrrole coating[J]. Composites Science & Technology, 2016, 128: 169–175. |

| [12] | XU X, WANG X, CAI Q, et al. Improvement of the compressive strength of carbon fiber/epoxy composites via microwave curing[J]. Journal of Materials Science & Technology, 2016, 32(3): 226–232. |

| [13] | LO K H, CHIM E S M. Compressive strength of unidirectional composites[J]. Journal of Reinforced Plastics & Composites, 1992, 112(5): 838–896. |

| [14] | NAIK N K, KUMAR R S. Compressive strength of unidirectional composites: evaluation and comparison of prediction models[J]. Composite Structures, 1999, 46(3): 299–308. DOI: 10.1016/S0263-8223(99)00098-7 |

| [15] | SCHULTHEISZ C R, WAAS A M. Compressive failure of composites, part Ⅰ: testing and micromechanical theories[J]. Progress in Aerospace Sciences, 1996, 32(1): 1–42. DOI: 10.1016/0376-0421(94)00002-3 |

| [16] | CAIRNS D S, BUNDY B C. The application of pre-cured carbon fiber/epoxy pultrusions as reinforcement in composite wind turbine blades[C]//45th AIAA Aerospace Sciences Meeting and Exhibit. Nevada, Reno:[s.n.], 2007: 821. |

| [17] | AVERY D P, SAMBORSKY D D, MANDELL J F, et al. Compression strength of carbon fiber laminates containing flaws with fiber waviness[C]//Proceedings of the 42nd AIAA Aerospace Sciences Meeting and Exhibit. Nevada, Reno:[s.n.], 2004: 54-63. |

| [18] | SWAIN R E, ELMORE J S, LESKO J J, et al. Role of fiber, matrix, and interphase in the compressive static and fatigue behavior of polymeric matrix composite laminates[J]. Compression Response of Composite Structures, 1994: 205–227. |

| [19] | DHARAN C K H, LIN C L. Longitudinal compressive strength of continuous fiber composites[J]. Journal of Composite Materials, 2007, 41(11): 1389–1405. DOI: 10.1177/0021998306068078 |

| [20] | JUMAHAT A, SOUTIS C, JONES F R, et al. Fracture mechanisms and failure analysis of carbon fibre/toughened epoxy composites subjected to compressive loading[J]. Composite Structures, 2010, 92(2): 295–305. DOI: 10.1016/j.compstruct.2009.08.010 |

| [21] | THOMPSON R H, JOSEPH P, DELFINO A, et al. Critical compressive stress for continuous fiber unidirectional composites[J]. Journal of Composite Materials, 2012, 46(26): 3231–3245. DOI: 10.1177/0021998312437231 |

| [22] | BERBINAU P, SOUTIS C, GUZ I A. Compressive failure of 0° unidirectional carbon-fibre-reinforced plastic (CFRP) laminates by fibre microbuckling[J]. Composites Science & Technology, 1999, 59(9): 1451–1455. |

| [23] | BUDIANSKY B. Micromechanics[J]. Computers & Structures, 1983, 16(1/2/3/4): 3–12. |

| [24] | OLIVIER P, COTTUA J P, FERRETA B. Effects of cure cycle pressure and voids on some mechanical properties of carbon/epoxy laminates[J]. Composites, 1995, 26(7): 509–515. DOI: 10.1016/0010-4361(95)96808-J |

| [25] | HUANG H, TALREJA R. Effects of void geometry on elastic properties of unidirectional fiber reinforced composites[J]. Composites Science & Technology, 2005, 65(13): 1964–1981. |

| [26] | LEE J, SOUTIS C. Thickness effect on the compressive strength of T800/924C carbon fibre-epoxy laminates[J]. Composites Part A: Applied Science & Manufacturing, 2005, 36(2): 213–227. |

| [27] | HAPKE J, GEHRIG F, HUBER N, et al. Compressive failure of UD-CFRP containing void defects: In situ SEM microanalysis[J]. Composites Science & Technology, 2011, 71(9): 1242–1249. |

| [28] | ALMEIDA S F M D, NETO Z D S N. Effect of void content on the strength of composite laminates[J]. Composite Structures, 1994, 28(2): 139–148. DOI: 10.1016/0263-8223(94)90044-2 |

| [29] | ZHANG A, LU H, ZHANG D. Research on the mechanical properties prediction of carbon/epoxy composite laminates with different void contents[J]. Polymer Composites, 2014, 37(1): 14–20. |

| [30] | ARMISTEAD J P, SNOW A W. Fiber/Matrix load transfer in cyanate resin carbon fiber systems[J]. Polymer Composites, 1994, 15(6): 385–392. DOI: 10.1002/(ISSN)1548-0569 |

| [31] | MORAN P M, LIU X H, SHIH C F. Kink band formation and band broadening in fiber composites under compressive loading[J]. Acta Metallurgica Et Materialia, 1995, 43(8): 2943–2958. DOI: 10.1016/0956-7151(95)00001-C |

| [32] | GUYNN E G, OCHOA O O, BRADLEY W L. A parametric study of variables that affect fiber microbuckling initiation in composite laminates: part 1 analyses[J]. Journal of Composite Materials, 1992, 26(11): 1594–1616. DOI: 10.1177/002199839202601103 |

| [33] | BISMARCK A, HOFMEIER M, DÖRNER G. Effect of hot water immersion on the performance of carbon reinforced unidirectional poly(ether ether ketone) (PEEK) composites: stress rupture under end-loaded bending[J]. Composites Part A: Applied Science & Manufacturing, 2007, 38(2): 407–426. |

| [34] | PINNELL M F. An examination of the effect of composite constituent properties on the notched-strength performance of composite materials[J]. Composites Science & Technology, 1996, 56(12): 1405–1413. |

| [35] | BOTELHO E C, Ł FIGIEL, REZENDE M C, et al. Mechanical behavior of carbon fiber reinforced polyamide composites[J]. Composites Science & Technology, 2003, 63(13): 1843–1855. |

| [36] | MUHAMMAD N, JUMAHAT A, HAMZAH M H, et al. Design and fabrication of compression test rig for fibre-reinforced polymer composites[J]. Material Research Innovations, 2014, 18(S6): 232–235. |

| [37] | 魏宏艳, 杨胜春, 沈真, 等. 复合材料压缩试验方法的对比分析与研究[C]//第十五届全国复合材料学术会议论文集. 北京: 中国力学学会, 2008: 790-794. |

| [38] | 杨国腾, 侯丽华, 于艳华. 复合材料压缩性能试验方法分析[C]// 2014航空试验测试技术学术交流会论文集. 北京: 测控技术, 2014: 468-469. |

| [39] |

张子龙. 复合材料压缩试验方法有限元分析[J]. 航空材料学报, 1996(4): 40–45.

ZHANG Zilong. FEM analysis on the compression test methods of composite materials[J]. Journal of Aeronautical Materials, 1996(4): 40–45. |

| [40] | PIGGOTT M R, HARRIS B. Compression strength of carbon, glass and Kevlar-49 fibre reinforced polyester resins[J]. Journal of Materials Science, 1980, 15(10): 2523–2538. DOI: 10.1007/BF00550757 |

2017, Vol. 25

2017, Vol. 25