铸造涂料是用来涂敷到砂型的型腔、型芯的表面上的,用来改善铸件的抗金属液的冲刷性、表面的耐火性、化学稳定性、抵抗粘砂的性能和抗粘型性等性能,是铸造时必不可少的辅助材料,它主要是由骨料、悬浮剂、载液、粘结剂与特殊的添加剂等组成的[1].在铸件的生产中,铸造涂料对铸造过程有着极其重要的作用,铸件在浇注之前,在型腔表面用刷子涂刷一层涂料,就可以有效地预防铸件砂眼、粘砂和夹砂等一些缺陷,能够有效的提高铸件的表面质量,降低铸件的成本.目前在铸铁、铸钢件中,常用的铸造涂料有石墨粉涂料、锆英粉涂料和刚玉粉涂料,但这些涂料往往悬浮性与储存能力不强,长时间放置容易引起发霉,结块.但如果一味追求较高悬浮率,添加一些提高悬浮率的助剂,容易导致粘度过大造成涂料涂覆困难,铸件表面质量难以保证[2].所以,本文主要对粉煤灰涂料的配方进行优化和模拟涂料的搅拌过程,优化搅拌釜内的速度云场,压力云场来改善铸造涂料的使用性能,使涂料在合适的粘度范围内具有较高的悬浮性.

1 实验 1.1 性能测试 1.1.1 涂料的悬浮性涂料的悬浮性是涂料抵抗固体耐火骨料在载液中的分层和沉淀的能力,悬浮性的大小用悬浮率(%)来表示[3].悬浮率的测试方法是:将搅拌均匀的涂料缓缓倒入量程100 mL的量筒中至100 mL刻度处,将量筒上部用橡皮塞密封好避免酒精挥发,静置2 h之后,测量上部澄清液体的体积V,悬浮率的计算公式为:η=[(100-V)/100]×100%, 其中,η代表涂料的悬浮率.

1.1.2 涂料的粘度涂料的粘度(Pa·s)是表示涂料流淌时粘稠程度的物理量,它表示的是微观程度上流体流动时内摩擦力的大小[4].涂料的粘度一般采用四号流杯粘度计进行测量,将多于100 mL的铸造涂料倒入流杯中,直至涂料溢出到流杯周围的环形通道,再用直尺刮掉流杯上部溢出的涂料,使液体涂料与流杯上沿保持水平一致,此时打开流杯下面的阀门,同时按动秒表,当流嘴处的涂料流动不再连续,变成滴状时,停止计时,秒表记录的时间即为铸造涂料的粘度.

1.2 涂料的基本配方铸造涂料的配方是以粉煤灰和高铝矾土为骨料,以有机土和锂基土复合液为悬浮剂,以酚醛树脂为粘结剂,以酒精为载液,加入一定量的羧甲基纤维素钠(CMC),聚乙烯醇缩丁醛(PVB),乙基纤维素(EC)和可再分散乳胶粉制备涂料.表 1为铸造涂料的基本配方,其中耐火粉料和复合悬浮剂的量是固定的,其它五种助剂的含量是在一个合适的范围内波动,设计正交实验来确定五种助剂合适的量值,使粉煤灰铸造涂料的各项指标达到最优.

| 表 1 涂料配方 Table 1 Coating formulation |

本文主要分析酚醛树脂,CMC,PVB,EC和可再分散乳胶粉这些助剂的含量对涂料性能的影响规律.本实验分析的因素为酚醛树脂的含量ω(因素A),CMC的含量ω(因素B),PVB的含量ω(因素C),EC的含量ω(因素D)和可再分散乳胶粉的含量ω(因素E)共五个因素,因素A、B、C、D、E均为四水平.表 2为正交设计因素水平表.

| 表 2 正交设计因素水平表 Table 2 The factor level table of orthogonal design |

本正交实验得到的悬浮率和黏度值均是采用六直叶叶片在釜里搅拌涂料流体2 h后得到的实验值.悬浮率是涂料静置72 h后测量的值,粘度是采用4号流杯粘度计测量的值.

2.1 正交试验的直观分析由表 3可知:通过比较R值的大小可以看出,对于悬浮性而言,因素的主次顺序为D>C>B>E>A,即各因素对铸造涂料的悬浮性影响的顺序为EC>PVB>CMC>可再分散乳胶粉>酚醛树脂; 对于粘结性而言,因素的主次顺序为A>B>D>C>E,即各因素对铸造涂料的粘结性影响的顺序为酚醛树脂>CMC>EC>PVB>可再分散乳胶粉.综合以上来看,同时具有较高悬浮性和合适粘度的优组合为A3 B1 C3 D4 E2,即酚醛树脂的含量为3.0%,CMC的含量为0.4%,PVB的含量为1.0%,EC的含量为0.9%,可再分散乳胶粉的含量为0.6%.以下搅拌釜均化的涂料配方采用正交优化后的实验配方.

| 表 3 L16(45)正交实验直观分析表 Table 3 The visual analysis table of L16(45) orthogonal test |

搅拌罐直径T=1 100 mm, 搅拌罐高度H=1 200 mm, 涂料液体高度H1=900 mm, 铸造涂料的密度1.48 g/cm3, 黏度14.8 s.平挡板个数4,挡板高度1 200 mm, 挡板厚度50 mm, 挡板距罐部距离100 mm.选用六直叶叶片和双螺带叶片两种搅拌桨结构对搅拌釜内的流场和压力场进行模拟.图 1是六直叶搅拌桨示意图,图 2是双螺带搅拌桨示意图, 其中,叶轮宽度为500 mm,叶轮厚度为5 mm,叶轮离底安装距离为350 mm.

|

图 1 六直叶桨型结构 Figure 1 Six straight bladed paddle structure |

|

图 2 双螺带桨型结构 Figure 2 Double helical ribbon paddle structure |

CFD分析的控制方程包括:连续性方程,动量方程与RNG k-ε湍流模型方程.不可压缩流体的通用表达式为

| $\frac{{\partial {u_i}}}{{\partial {x_i}}} = 0,$ | (1) |

| $\rho \frac{{\partial {u_i}}}{{\partial t}} + {u_j}\frac{{\partial {u_j}}}{{\partial {x_i}}} = - \frac{{\partial p}}{{\partial {x_i}}} + \mu \frac{{{\partial ^2}{u_i}}}{{\partial {x_j}^2}} + \rho {f_i},$ | (2) |

| $\frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \frac{{\partial \left( {\rho \;k{u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_i}}}\left[ {{\alpha _k}\mu \frac{{\partial k}}{{\partial {x_j}}}} \right] + {G_k} + \rho \varepsilon ,$ | (3) |

| $\frac{{\partial \left( {\rho \varepsilon } \right)}}{{\partial t}} + \frac{{\partial \left( {\rho \varepsilon {u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_i}}}\left[ {{\alpha _\varepsilon }\mu \frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \frac{{{C_{1\varepsilon }}}}{k}{G_k} - {C_{2\varepsilon }}\rho \frac{{{\varepsilon ^2}}}{k}.$ | (4) |

式中:

本文研究的是带挡板的搅拌罐内的流场状况,选择动参考系法(MRF),将流动区域内的流场设定为以搅拌叶片相同的转速进行旋转,静止区域的流体则为静止的,利用动参考系求解出来的搅拌流场是一个充分发展的流场,这个流场以一定的角速度进行旋转,就可以得到实际的搅拌流场.

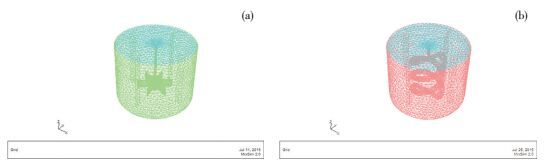

3.3 计算域及边界条件分别计算了六直叶叶片和双螺带叶片两种搅拌釜内的速度流场和压力流场,搅拌釜网格划分如下图 3所示.假定搅拌过程中自由液面始终保持水平,设定为自由液面,所有搅拌釜壁、轴及叶片均采用无滑移壁面边界条件.采用Mixsim软件设置搅拌槽的槽体,挡板,轴,桨叶和流体的性质参数以此建立搅拌槽模型[7].选取RNG k-ε模型,收敛判据为所有变量的的残差值小于10-5.

|

图 3 六直叶和双螺带桨型式搅拌釜的网络示意图 Figure 3 The agitator network diagram of Six straight blade and Double helical ribbon paddle type |

铸造涂料的悬浮性与涂刷在砂型上涂层表面质量有很大的关系,若搅拌桨的混合效果较好,就能保证铸造涂料的耐火粉料与助剂之间进行充分混合,即能够完全保证粉煤灰和高铝矾土的粉料颗粒粘附在酚醛树脂、CMC等的大分子链上,保证铸造涂料长时间保持较高悬浮率,并且粉料不会产生无规律结团现象.

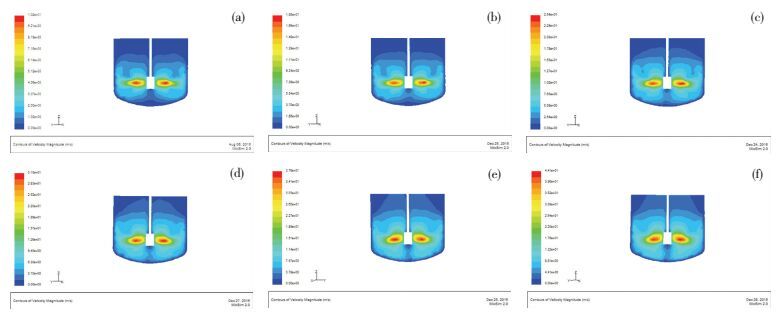

4.1 不同转速下轴切面上的全釜流体速度分析当搅拌速度大于骨料完全离底悬浮临界转速时,搅拌釜底部不会出现固体颗粒堆积现象,可以充分实现搅拌的目的.从图 4可以看出:随着搅拌桨叶片速度的增加,流体的速度也会越来越大,当搅拌桨叶片速度为400 r/min时,桨叶边缘处最大的流体速度为10.9 m/s,当搅拌桨叶片速度为1 000 r/min时,桨叶边缘处最大的流体速度为28.6 m/s,当搅拌桨叶片速度为1 900 r/min时,桨叶边缘处最大的流体速度为55.2 m/s.虽然随着桨叶转速的提高,流场内对应点的流速也会相应提高,但对于搅拌流场的速度分布影响不明显,也就是说桨叶转速的增加对搅拌流场的形式影响不明显.

|

图 4 六直叶桨型结构在不同搅拌转速下X=0的YOZ垂直面釜内的速度云图 Figure 4 X=0, YOZ The stirred kettle velocity cloud of Six straight blade type under different stirring speed: (a) 400 r/min; (b) 700 r/min; (c) 1 000 r/min; (d) 1 300 r/min; (e) 1 600 r/min; (f) 1 900 r/min |

通常情况下,提高转速时必须要考虑桨叶强度和耐久度的使用极限,同时须考虑到转速的提高会使电机搅拌功率急剧增大,电机、叶片等各方面损耗都非常大,所以要慎重提高搅拌桨的转速.六直叶搅拌桨头正下方区域涂料流体速度较小,容易出现“搅拌死区”.搅拌器叶端以及相邻搅拌叶之间的流体流动速度最大,沿着叶片到釜壁的水平方向速度逐渐降低,可见釜壁附近流体速度较小,也容易出现流动死区.随着转速的增大,湍动能增大,死区减小,但不能完全消除“搅拌死区”的存在,这也是六直叶搅拌桨天然的缺陷所在,因此本文选择搅拌转速为400 r/min.

4.2 不同转速下轴切面上的全釜流体压力分析从图 5可以看出:由于六直叶叶片的轴吸作用,涂料从叶轮的轴向吸入并向水平方向排出,流体碰到釜壁后产生回流现象,所以釜壁附近产生很大压力.搅拌桨叶片由于旋转时有流体给予阻力,叶片背面的流体受到相互间的吸力形成尾流,在此处受到的压力最小.随着搅拌桨叶轮速度的增加,搅拌桨叶片处的负压值越来越小,釜壁附近的正压值越来越大.釜壁与叶片之间的压差越大,湍流作用越强烈.湍动能是衡量湍流发展或衰退的重要指标,叶片速度越大,流体的湍流作用也越大,湍动能值越大,可以促进湍流导热和湍流扩散,物料混合进程越剧烈.

|

图 5 六直叶桨型结构在不同搅拌转速下X=0的YOZ垂直面釜内的压力云图 Figure 5 X=0, YOZ The stirred kettle pressure cloud of Six straight blade type under different stirring speed: (a) 400 r/min; (b) 700 r/min; (c) 1 000 r/min; (d) 1 300 r/min; (e) 1 600 r/min; (f) 1 900 r/min |

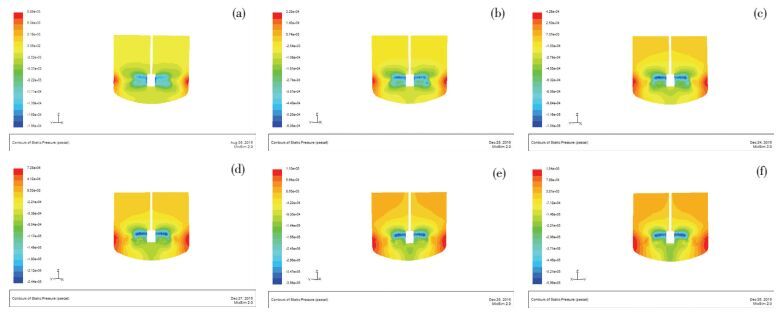

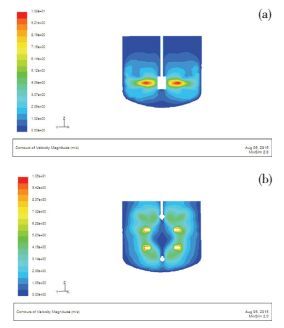

如图 6所示,(a)和(b)分别为六直叶和双螺带桨叶上的速度云图,对于六直叶搅拌桨和双螺带搅拌桨,最大速度均是出现在桨叶上,达到10.1 m/s, 这与计算出的最大线速度(10.46 m/s)相差不大,最小速度均出现在搅拌轴附近,值都非常小,这与理论相符合,可见模型可靠有效.

|

图 6 六直叶和双螺带桨型结构的速度云图 Figure 6 The velocity cloud of Six straight blade and Double helical ribbon paddle type |

如图 7所示,(a)和(b)分别为六直叶和双螺带桨型结构在相邻两档板之间的轴切面上的全釜流体速度云图.

|

图 7 六直叶和双螺带桨型结构搅拌釜内的速度云图 Figure 7 The stirred kettle velocity cloud of Six straight blade and Double helical ribbon paddle type |

从图 7中可以看出,具有六直叶叶片的釜内上部流动较弱,速度较小,对于具有一定粘度的铸造涂料来说,搅拌罐的上部会出现粘釜现象,导致搅拌罐内整体搅拌不均匀; 具有双螺带叶片的釜内整体流动较好,基本不存在“搅拌死角”的现象.搅拌釜内的中间速度最大,这主要是因为涂料这种中粘度流体的速度主要来自叶片的转动,全釜的流动属于层流流动,釜壁附近流体的流动主要由中心流体间的带动,所以搅拌釜附近的流体流速逐渐变小.搅拌桨最大速度出现螺旋桨附近,达到10.5 m/s, 与转速为400 r/min时的最大线速度的计算值(10.46 m/s)相差不大,可见模拟值非常可靠.

4.5 相邻两档板之间的轴切面上的全釜流体速度矢量分析如图 8所示,(a)和(b)分别为六直叶和双螺带桨型结构在相邻两档板之间的轴切面上的全釜速度矢量图,对于六直叶搅拌桨,六直叶搅拌桨旋转起来把涂料从轴向方向吸入进来而向与轴垂直的方向排出,从桨叶排除的流体遇到搅拌釜的壁面后沿釜的壁面一部分向上流动,一部分向下流动,在叶片的周围形成了两个较小的环流区域,这部分的涂料搅拌的比较充分,漩涡上的流速可以达到4.3 m/s左右,而离叶轮较远的搅拌釜的上部流速较小,仅仅在1.21×10-2 m/s左右,整体搅拌的不是很充分,搅拌釜上部区域的流线比较稀疏,说明此区域混合速度较小,混合效果较差.对于双螺带搅拌桨,在釜体的中部有向下的轴向流动,而贴近釜壁处有向上的流动,在整个搅拌釜内有两个明显的环流现象,分别处于搅拌釜的上部和下部,环流处的流动速度可达到3.62 m/s, 全釜搅拌充分,基本不存在搅拌死角.

|

图 8 六直叶和双螺带桨型结构搅拌釜内的速度矢量图 Figure 8 The stirred kettle velocity vector of Six straight blade and Double helical ribbon paddle type |

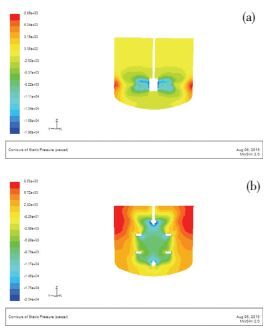

图 9(a)和(b)分别为六直叶和双螺带桨型结构搅拌釜内的压力云图.对于六直叶叶片,搅拌釜内的最大负压出现在搅拌桨叶轮上,可以达到-1.96×104 Pa, 而正压出现在与桨叶同一水平的壁面上,最大正压8.89×103 Pa,随着桨叶向外扩张,负压绝对值逐渐减小,正压值逐渐增大.由此可以看出,受六直叶桨叶轴吸作用最强的是桨叶与釜壁之间的流体,即在这个区域内湍流作用最强,但在搅拌釜上部压力基本保持在3.35×102 Pa左右,这个区域内基本没有压差,湍流作用最弱.对于双螺带桨叶,搅拌釜中的负压出现在双螺带搅拌桨包围的区域内,正压出现在搅拌釜的壁面及釜底部分,并且离搅拌桨越远,负压绝对值逐渐变小,正压逐渐增大,并且整个搅拌釜内有负压逐渐向正压转变的过程,可见釜内整体具有较大湍动能,对于铸造涂料的混合作用非常强烈.

|

图 9 六直叶和双螺带桨型结构搅拌釜内的压力云图 Figure 9 The stirred kettle pressure cloud of Six straight blade and Double helical ribbon paddle type |

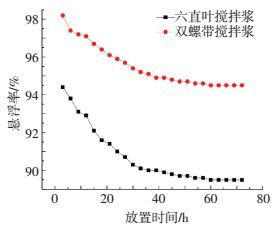

如图 10所示,是用两种不同的桨型结构对前面优化的配方经过2 h的搅拌后,放置不同时间得到的悬浮率变化的曲线图.从图中可以明确看出,双螺带桨型结构搅拌釜生产出的涂料放置3 h,悬浮率可以达到98.5%,而在相同条件下用六直叶桨型结构搅拌釜生产出的涂料悬浮率仅仅为94.5%,而且随着时间的推移,采用两种桨型结构搅拌的涂料悬浮率都会出现下降现象,但用双螺带搅拌的涂料悬浮率下降的较为缓慢,72 h后,悬浮性可以稳定在94.4%左右,性能很好.但对于六直叶搅拌的铸造涂料,在3 h到30 h之间悬浮率下降非常迅速,经过72 h的放置,悬浮率已经低于89.5%,涂料性能出现恶化.

|

图 10 两种桨型结构搅拌的涂料悬浮率变化趋势 Figure 10 The stirring coating suspension rate trend of two paddle-type structure |

如图 11所示,是用两种不同的桨型结构搅拌的铸造涂料涂刷在砂型上的SEM图片,从图中可以看出,用双螺带搅拌出的铸造涂料骨料大小分布比较均匀,这也是由于双螺带叶片搅拌的湍流强度比较大,骨料混合比较均匀,不会被粘结剂大块地包在一起.相反对于六直叶桨型结构来说,由于上面分析的搅拌釜上部湍流强度很小,当骨料和粘结剂同时加入到搅拌釜中时,不能充分搅拌起来,导致骨料不能很均匀的附着在粘结剂上,在涂刷时会出现块状凸出物质,影响铸件的表面光滑性.

|

图 11 六直叶和双螺带桨型结构搅拌的涂层的SEM图 Figure 11 The coating SEM of Six straight blade and Double helical ribbon paddle type |

1) 通过对粉煤灰铸造涂料的配方进行优化,确定出了合适的配方,对于相同的骨料和复合悬浮剂,酚醛树脂的含量为3.0%,CMC的含量为0.4%,PVB的含量为1.0%, EC的含量为0.9%,可再分散乳胶粉的含量为0.6%,这个助剂配方配制的涂料各项性能最佳.并且得出结论EC的含量对涂料悬浮性的影响明显,而酚醛树脂的含量对涂料粘度的影响显著.

2) 在优化配方的基础上,将涂料在两种不同桨型结构的搅拌釜中进行均化,发现六直叶搅拌叶片存在天然的缺陷,搅拌釜上部的湍流强度很小,造成铸造涂料的悬浮率不高,并且由于混合不均匀,导致涂刷的涂层表面不平整,影响铸件的表面质量.

3) 不同桨型结构均化的铸造涂料的悬浮率随着时间的推移均会出现下降现象,72h之后,用六直叶桨型结构均化的涂料悬浮率下降到89.5%,双螺带桨型结构均化的涂料悬浮率可以稳稳保持在94.4%左右,说明涂料中的组分已经完全融合,各项性能最优.

| [1] | 张晓娟. 铸造铝合金用激冷与绝热涂料的研究[D]. 哈尔滨: 哈尔滨工业大学, 2008. ZHANG Xiaojuan.The study of Casting aluminum alloy chilled and insulation coatings[D]. Harbin: Harbin Institute of Technology, 2008. |

| [2] | WANG Ping, LI Jianping, GUO Yongchun, et al. Growth process and corrosion resistance of ceramic coating of micro-arc oxidation on Mg-Gd-Y magnesium alloys[J]. Journal of Rare Earths, 2010, 28(5): 798–802. DOI: 10.1016/S1002-0721(09)60204-0 |

| [3] |

杨浩秦, 华建社, 毛婷婷, 等. 复合悬浮剂对醇基铸造涂料性能影响的研究[J]. 涂料工业, 2015, 45(11): 16–20.

YANG Haoqin, HUA Jianshe, MAO Tingting, et al. The study of the effect of Composite casting coating to the performance of Alcohol suspensions[J]. Coatings Industry, 2015, 45(11): 16–20. DOI: 10.3969/j.issn.0253-4312.2015.11.004 |

| [4] |

华建社, 杨浩秦, 毛婷婷. EC对醇基粉煤灰涂料性能的影响[J]. 山东化工, 2015, 44(16): 28–30.

HUA jianshe, YANG Haoqin, MAO Tingting. The performance of coating properties of EC to alcohol-based fly ash[J]. Shandong Chemical Industry, 2015, 44(16): 28–30. DOI: 10.3969/j.issn.1008-021X.2015.16.011 |

| [5] |

李龙, 丁桦, 杜林秀, 等. 锰含量和工艺参数对低碳钢力学性能影响的正交试验[J]. 东北大学学报(自然科学版), 2007, 28(1): 72–75.

LI Long, DING Ye, DU Linxiu, et al. Manganese content and process parameters on the mechanical properties of low-carbon steel Orthogonal Test.[J]. Northeastern University (Natural Science), 2007, 28(1): 72–75. |

| [6] |

施卫东, 田飞, 曹卫东, 等. 流线型两叶片XCK搅拌器内部流场[J]. 排灌机械, 2008, 26(6): 6–9.

SHI Weidong, TIAN Fei, CAO Weidong, et al. Two blade stirrer XCK Streamlined internal flow field[J]. Drainage and Irrigation Machinery, 2008, 26(6): 6–9. |

| [7] |

李志刚, 贾慧芳, 王健. 双层折叶浆搅拌槽三维流场模拟及其功率影响因素分析[J]. 矿山机械, 2013, 41(8): 87–90.

LI Zhigang, JIA Huifang, WANG Jian. Double paddle stirred tank flap Dimensional Flow Field Simulation and Analysis of Power Factors[J]. Mining Machine, 2013, 41(8): 87–90. |

| [8] |

刘军, 卓玉国, 李青山. 粉煤灰综合利用的研究进展[J]. 中国环境管理干部学院学报, 2006(4): 77–79.

LIU Jun, ZHUO Yuguo, LI Qingshan. Advances in utilization of fly ash[J]. Chinese Journal of Environmental Management College, 2006(4): 77–79. |

| [9] |

李沧海. 铸造涂料悬浮性与悬浮剂浅探[J]. 现代铸铁, 1992(1): 34–35.

LI Canghai. Foundry coating suspension and suspension Probe[J]. Modern Cast Iron, 1992(1): 34–35. |

| [10] |

李国杰. 涂料应用科学与工艺学[M]. 北京: 中国轻工业出版社, 1994.

LI Guojie. Coatings applied science and technology[M]. Beijing: China Light Industry Press, 1994. |

| [11] | ZENG Z, QI C, CHEN Q, et al. Absorption and metabolism of formaldehyde in solutions by detached Banana leaves[J]. J Biosci Bioceng, 2014, 117(5): 580–612. |

| [12] | ZHANG X, LIU Q. Visible-light-induced degradation of formaldehyde over titania photocatalyst Co-doped with nitrogen and nickel[J]. Appl Surf Sci, 2008, 254(15): 4760–4790. |

| [13] | LIU Ze, SHAO Ninging, WANG Dongming, et al. Fabrication and properties of foam geopolymer using circuling fluidized bed combustion fly ash[J]. International Journal of Minerals, Metallurgy and Materials, 2014(1): 80–95. |

| [14] | THO-IN T, SATA V, CHINDAPRASIRT P, et al. Pervious high-calcium fly ash geopolymer concrete[J]. Construction and Buliding Materials, 2012, 30(5): 360–370. |

| [15] | NATALI A, MANZI S, BIGNOZZI M C. Novel fiberreinforced composite materials based on sustainable geopolymer matrix[J]. Procedia Engineering, 2011, 21(3): 1120–1130. |

| [16] | ZHOU C, SHI Y, LUO J, et al. Diameter-controlled synthesis of polyaniline microtubes and their electrocatalytic oxidation of ascorbic acid[J]. Journal of Materials Chemistry B, 2014, 2(26): 4120–4130. |

| [17] |

万祥龙, 张海军, 叶曼, 等. 粉煤灰改性及其疏水薄膜研究[J]. 化工新型材料, 2013, 41(11): 170–173.

WAN Xianglong, ZHANG Haijun, YE Man, et al. Fly ash modification and hydrophobic films[J]. New Chemical Materials, 2013, 41(11): 170–173. |

2017, Vol. 25

2017, Vol. 25