移动加热器法(THM)是近年来备受关注的晶体生长方法.它可以在远低于熔点的温度下生长高质量的块状化合物或合金半导体晶体,具有潜在的应用价值.20世纪70年代移动加热法生长晶体的概念被提出以来[1],美国、日本等国家已对其进行了大量的研究[2-4].在使用移动加热器法进行晶体生长的过程中,控制生长界面的形状是非常重要的.通常来说,生长界面最好是平界面或略微突出的界面,这样可以避免出现溶剂夹杂和多晶生长.然而,在生长过程中控制生长界面的形状很难,因为生长界面不仅受到溶液中对流作用的影响,还受到生长界面和溶解界面附近热量和质量传递的影响[5].

本文简要介绍了THM晶体生长的原理、优缺点及加热方式,阐述了晶体生长过程中的质量输运和热交换,探讨了晶体生长过程中重力场、磁场、强迫对流和晶体生长速率等工艺参数对THM晶体生长过程以及晶体质量的影响.

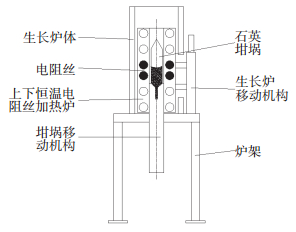

1 THM晶体生长的基本原理 1.1 THM晶体生长的基本原理THM晶体生长的基本原理是,坩埚的底部放入籽晶,籽晶的上方装入适量的溶剂,溶剂区上方放入预先合成的多晶料,如图 1所示.溶剂区的物料要压实,防止上方溶解的多晶料直接落到籽晶表面.抽掉坩埚中的空气并进行密封.将坩埚放入晶体生长炉时,溶剂区要位于炉膛温度最高的位置.随着加热器的向上移动,多晶原料溶解并进入溶剂区形成溶液,而在下方低温区溶液过饱和,其中溶解的溶质又重新析出,沉积在溶液下方的生长界面上.加热器的连续移动确保生长过程稳定进行.在整个生长过程中,生长速率是由溶质运输速度和生长界面的稳定性及形状决定.溶剂区和生长界面处要有较大的温度梯度,以保证溶质运输的有效性,防止溶质直接落到生长界面上.最终得到的生长界面应该是平坦的或中间略凸的,防止在生长过程中出现杂质和缺陷的积累[6].

|

图 1 THM法生长晶体的原理示意图 Figure 1 The schematic diagram of crystal growth by THM |

一般的熔体法晶体生长技术,如提拉法和垂直梯度法,是在高于熔点的温度下进行晶体生长,物料中的某种组分会产生反位取代,最终得到的晶体成分会远远偏离原有的化学计量比.而在较低的温度下用移动加热器法生长晶体,会减少反位取代缺陷的发生,得到的晶体组分更加均匀,电阻率也较高.较低的温度也会减小坩埚壁的污染,降低反应物的蒸汽压.用移动加热器法生长得到的三元化合物晶体的组分非常均匀.但是,移动加热器法生长晶体的过程中也有2个不足之处.第1个是晶体生长需要有籽晶的加入,籽晶必须是通过其他技术如布里奇曼法或气相生长法获得的.这极大地增加了移动加热器法商业化生产的成本.第2个不足之处是移动加热器法的生长速率很低,每天只生长几个毫米.这2个缺点严重阻碍了移动加热器法在大规模工业化生产中的应用.由于上述几方面原因,在过去的三十多年间,很多专家学者对移动加热器法晶体生长进行了理论和实验研究.

在大多数晶体生长过程中,坩埚的传热特性决定了生长界面的形状.来自安瓿底部中心的热量会使生长界面产生一定的曲率,所以,在使用移动加热器法生长晶体时,坩埚的选择就显得尤为重要.一般选择底部为锥形的坩埚,它可以有效地分散底部籽晶的热量,减少生长界面处的溶剂包覆现象.

2 THM晶体生长的加热方式 2.1 电阻加热(Electrical Resistance Heating)电阻加热法是移动加热器法生长晶体时使用最多的加热方法.利用电能作用于电阻性发热元件产生的焦耳热作为热源对物料进行加热.它不需要复杂的设备和电器线路,简单易操作.使用电阻加热法一般能获得较大并且稳定的加热功率,炉膛内的热场容易调节,成本低,但随着生产水平的不断提高,对于炉膛内温度场控制的精度提出了更高的要求.

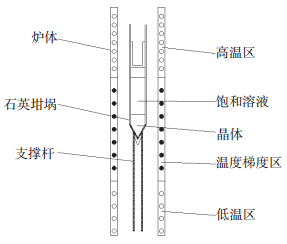

盛丽娜等[10]设计了一种化合物半导体材料生长装置,如图 2所示,包括炉架、炉体、传动机构等,由于电阻丝的分布密度不同,炉膛内产生了特定的温度梯度场.

|

图 2 一种化合物半导体材料生长装置 Figure 2 A device applied to grow compound semiconductor |

闵嘉华等[11]利用电阻式加热炉,以碲为溶剂生长了CdZnTe晶体,如图 3所示.温度梯度区的温度设置为800~900 ℃,通过精密的传动装置,调整炉体以0.04~2 mm/h的移动速度上升.

|

图 3 电阻式加热炉 Figure 3 Resistance heating furnace |

生长某些晶体材料时,需要用到电导率较高的溶剂,这样的晶体适合用射频加热的方法进行生长.但是,这种加热方法在实际使用的过程中温度的波动较大,不易控制,所以,射频加热法一般适用于生长温度梯度较大的晶体.例如,使用铱(Ir)坩埚在氮气气氛下生长YAG单晶体[12],还有使用氧化铝坩埚生长YBa2Cu3Ox晶体[13].

2.3 光加热(Optical Heating)由多面椭圆反射面构成椭圆镜面反射炉中,红外线发射元件产生的红外线通过椭圆反射面反射,聚焦到熔区附近,对溶剂相进行加热.这种加热方法主要适用于太空中的晶体生长.光加热方法能够有效地减少晶体中的缺陷,如气孔和夹杂相,而且尺寸小,质量轻,能量消耗少,产生的热量、气体或者辐射对环境无太大影响,灵活性强[14].Eyer等[15]设计了含有2个或多个椭圆镜面的多椭圆镜面反射炉,这样的设计提高了温度对称性.从模拟计算的结果来看,双椭圆镜面反射炉的加热效果最好,如图 4所示.

|

图 4 双椭圆镜面反射生长炉 Figure 4 Double-ellipsoid reflection crystal growth furnace |

表 1为使用移动加热器法进行晶体生长的实例.

| 表 1 使用移动加热器法晶体生长实例 Table 1 Crystal grown by THM |

单晶材料在工业应用方面,如电学、光学和电光装置研发等领域,具有特殊的意义.在使用移动加热器法进行晶体生长时,液相区会产生较大的温度梯度,从而产生强烈的对流.然而在生长过程中溶质输运机制主要靠对流来实现,对流可以促进热量的传递和溶质的运输.但温度起伏过大或对流强度过大会影响晶体的质量,流体的不均匀性和生长界面的不稳定性也会改变晶体的内部结构.因此在晶体生长过程中,要抑制液相中的自然对流,尽量用可控的强制对流取代自然对流[29].

3.1 THM晶体生长过程中的质量输运和热交换晶体生长对技术要求很高,人们进行了大量的实验,寻找晶体生长的最佳条件.现在已经有许多专家学者通过数值模拟计算来探究晶体生长的最佳条件,将得到的模型应用到晶体生长过程中,提高了晶体生长的成功率.

早期对于移动加热器法晶体生长过程中的质量输运研究,只涉及到扩散,到后来发现液相区的溶质输运不只有扩散.在实际的晶体生长系统中,由于不存在等温系统或者等浓度系统,液相区内存在的温度差和浓度差会产生对流,进而产生热量和溶质的对流输运.所以在实际生长体系中,热量和质量传输交互作用造成混合传输[30].Schwenkenbecher等[31]研究了移动加热器法生长CdTe晶体过程中液相区轴心处的温度分布,结果发现浓度引起的对流在所有对流中占主要地位,而且实际测得的瑞利数要大于临界瑞利数.Wald等[32]根据计算结果绘制了当液相区产生自由对流时的温度分布曲线,经过与实际测得的温度分布曲线相比,他认为物质输运的主要形式是自然对流.Ye等[33]利用热质对流模型,研究了自然对流对晶体生长速率和生长均匀性的影响,对传热和传质过程中热对流和溶质对流的影响做出了解释.结果表明,液相中的传热主要是由热对流而不是流体流动造成的.

3.2 微重力对THM晶体生长过程的影响与正常重力条件相比,在微重力条件下用移动加热器法得到的晶体,其位错密度显著降低,孪晶与晶界的数量减少,晶体的质量有显著改善[34].Nobeoka等[35]模拟了微重力条件下InGaSb晶体的生长,结果表明,在微重力条件下扩散占据晶体生长过程中的主导地位,而且此时,温度对于组分的均匀性影响较大.Stelian等[36]通过模拟CdTe晶体的生长发现,微重力场可以提高生长界面的稳定性.Kinoshita等[37]发现,在微重力场下生长得到的Si0.50Ge0.50晶体,整个晶体中Ge的组分含量为(48.5±1.5)%,说明微重力场可以很好地保证原有的化学计量比.刘锦峰等[38]研究了多组分晶体在微重力场下的生长过程,结果发现,微重力场的存在可以削弱多组分晶体在生长过程中产生的组分分凝现象,生长方向上的成分和性能分布变得均匀.

重力的存在对溶液中的组分分布和固液界面的形状产生不利影响,而在微重力条件下组分分布和界面形状得到显著改善,液相中复杂的热对流和质量输运得到不同程度的抑制,对晶体生长有促进作用.但是目前来说,在地面条件下建立微重力环境比较困难,设备复杂,专家学者尽量通过模拟实验、计算,分析微重力条件对THM晶体生长过程的影响.

3.3 静态磁场对THM晶体生长过程的影响在晶体生长过程中引入磁场,当流体的流动方向与磁力线方向不平行时流体会受到洛伦兹力的作用,而当磁场方向与温度梯度平行时,洛伦兹力将会阻碍在水平方向因垂直温差引起的自然对流,或在垂直方向因水平温差引起的自然对流[39].这是因为,磁场的加入增加了对流的磁粘滞性[40],即哈特曼数的大小:

| $ Ha = {B_0}L{\left( {\frac{\sigma }{\eta }} \right)^{1/2}} = \frac{{磁粘滞力}}{{粘滞力}}. $ |

式中:B0为磁通量密度;L为熔体的特征长度;σ为熔体的电导率;η为熔体的动力粘度系数.随着哈特曼数(Ha)的增加,磁场对熔体对流的抑制作用增强[41].

目前,关于静态磁场对移动加热器法晶体生长的影响的研究主要是数值模拟.Takagi等[42]研究了静态磁场对移动加热器法生长SiGe晶体的影响,实验结果表明,当坩埚的旋转速率较低时,磁场强度极大地影响了Si的浓度分布,并且随着哈特曼数的增加,生长界面中心附近Si的浓度也在增加.另一方面,当旋转速率增大后,此时的作用力以离心力为主,磁场强度对浓度的影响减小.而且坩埚旋转的同时施加静态磁场,可以抑制熔体中的非稳定对流,易于得到径向组分均匀的晶体.Sadrhosseini等[43]用三维瞬态数值模拟研究了垂直磁场和水平磁场对Si1-xGex晶体径向面掺杂的影响,研究发现,随着哈特曼数的增加,熔体内部的扰动幅度减小,流体结构趋于对称.与水平磁场相比,当施加垂直磁场时,界面处Si浓度分布的均匀性得到改善,等浓度线基本为同心圆.Bouabdallah等[44]研究了在凝固过程中静态磁场对熔体流动和传热的影响,发现较大的哈特曼数(Ha=100) 可以有效的抑制液相中的对流,生长界面因此变得平坦、稳定.

3.4 旋转磁场对THM晶体生长过程的影响磁感应矢量以固定的频率在空间中进行旋转,形成旋转磁场(Rotating Magnetic Field, RMF).晶体在生长的过程中,输运机制不单单只有扩散.即使在微重力环境下,也会有极小的残余重力影响结晶界面的稳定性.旋转磁场的施加可以激发熔体内部的输运行为,使之产生强迫对流,改善晶体内部组分的均匀性[45].Roszmann等[46]先在磁场强度为0.8 mT,频率为75 Hz的条件下以5 mm/d的生长速度制得GaSb多晶料,然后在磁场强度1.94 mT和频率为50 Hz的条件下生长得到GaSb晶体,发现晶体与坩埚壁接触的地方有少量的大晶粒.他们还发现选择适当强度的旋转磁场可以加快移动加热器法生长晶体的速率.Stelian等[47]研究了移动加热器法生长Cd0.96Zn0.04Te晶体过程中旋转磁场对界面稳定性和溶质分布的影响,并对此过程进行了模拟.经模拟之后发现在不施加旋转磁场时,Te溶剂从溶解界面输运到生长界面时产生的浮力对流会影响生长界面的稳定性.当施加的磁场强度为1 mT时,流体流动模式和物料分布不受影响.直到磁场强度增加到50 mT,强迫对流的作用才得以体现,生长界面趋于稳定.但溶解界面处的对流开始变得不稳定,温度有波动,对晶体的质量产生不利影响.施加旋转磁场确实可以改善组分分布的均匀性,但是不能简单地施加旋转磁场,需要通过数值模拟得到特定晶体生长装置的最优磁场长度.

3.5 加速坩埚旋转技术对THM晶体生长过程的影响一般来说,加速坩埚旋转技术(Accelerated Crucible Rotation Technique, ACRT)用于在熔体中产生强制对流,促进熔体的混合.主要是通过改变坩埚的旋转速率来改变坩埚壁向熔体传输的动量.随着旋转速率的改变,产生Ekman流,驱动熔体自旋向上或自旋向下流动.Ekman流的循环进行,加快了熔体内部的质量输运.晶体生长过程中产生的组分过冷现象会导致生长界面的不稳定,然而ACRT可以抑制组分过冷,抑制生长界面前沿的液相中成核.Takagi等[48]指出,较大的坩埚旋转速率会显著的减小温度的波动.Noghabi等[49]研究发现,坩埚的旋转速率会影响熔体流动模式、温度场和生长界面形状,而且可以削弱浮力带来的不利影响.因此,由于浮力的削弱,在较高的坩埚旋转速率下,熔体内部的温度梯度变大,有利于晶体生长.Lin等[50]和Ganesh等[51]都指出,ACRT技术确实可以使晶体的品质更加优异,其内部组分更加均匀.

在晶体生长过程中施加加速坩埚旋转技术,一定程度上可以改善晶锭轴向和径向的组分分布,使其更加均匀,而且坩埚内壁附近的熔体内部在坩埚旋转速率较大时出现Couette流,加速熔体的混合,更加有利于生长组分均匀的单晶体.

3.6 生长速率对THM晶体生长过程的影响前文中提到,移动加热器法的晶体生长速率较低,严重制约了移动加热器法在大规模工业化生产中的应用.表 2给出了目前常用的移动加热器法生长晶体的速率.

| 表 2 几种常用的移动加热器法晶体生长速率 Table 2 Crystal growth rate of THM |

目前,关于生长速率受到限制的解释还不是很完善,Roy等[7]提出一种可能的解释:组分过冷.在定向凝固过程中组分过冷的传统定义是:固液界面前沿处溶质的再分配,或积聚或消散,引起液相凝固温度的改变,产生浓度梯度.随着生长速率的增加,浓度梯度增大,界面前沿处液相的局部温度低于实际液相线温度,因此产生过冷液体和组分过冷现象.能够稳定生长的最大生长速度可以由下式计算:

| $ {V_{g,\max }} < \frac{{ - D}}{{mC\left( {1 - K} \right)}}\frac{{{\rm{d}}T}}{{{\rm{d}}z}} $ |

式中:D为物质扩散系数;m为液相线的斜率;C为界面处液相的浓度;K为分配系数;dT/dz为界面处液相的温度梯度.Wang等[18]研究了不同生长速率对移动加热器法生长CdZnTe晶体的影响,发现生长速率为4 mm/d的CdZnTe晶体中,孪晶和Te夹杂的数量低于生长速率为10 mm/d的CdZnTe晶体,较小的生长速率可以改善晶体的质量.Roszman等[46]研究了不同生长速率条件下生长的GaSb晶体,发现生长速率为5 mm/d的GaSb晶体中含有较多的多晶结构.

在移动加热器法生长晶体的过程中,增大溶剂区的温度梯度,加快溶解界面处多晶料的溶解速度,溶质能够快速的进入溶剂区,而且需要减小溶质在液相区传输时受到的阻力,缩短溶质从溶解界面到生长界面的时间,在保证晶体质量的前提下加快晶体生长速率.

4 展望经过近些年的发展,移动加热器法晶体生长技术有了重大进步.国外已有专家学者使用移动加热器法生长CdZnTe晶体用于制作探测器元件.国内对于移动加热器法晶体生长技术的开发较晚,虽然近几年也取得了不小的进步,但与国际上相比还有差距.用溶剂法移动加热器法生长得到的晶体,组分均匀、偏析较少,而且生长温度低于晶体熔点,降低了安瓿内部的蒸汽压,但是生长速度缓慢阻碍了移动加热器法的进一步推广.另外还需要寻找更多影响移动加热器法晶体生长的因素,通过模拟计算和实验进行优化,找出晶体生长的最佳条件.

| [1] | WOLF G A, MLAVSKY A I. Crystal growth, theory and technique[M]. London: Plenum Press, 1974 : 193-232. |

| [2] | TAGUCHI T, FUJITA S, INUISHI Y. Growth of high-purity ZnTe single crystals by the sublimation travelling heater method[J]. Journal of Crystal Growth, 1978, 45(1): 204–213. |

| [3] | MIYAKE H, SUGIYAMA K. Growth of CuGaS2 single crystals by traveling heater method[J]. Japanese Journal of Applied Physics, 1990, 29(10): 1859–1861. |

| [4] | GILLE P, KIESSLING F M, BURKERT M. A new approach to crystal growth of Hg1-xCdxTe by the travelling heater method (THM)[J]. Journal of Crystal Growth, 1991, 114(1/2): 77–86. |

| [5] | DOST S, LIU Y C. Controlling the growth interface shape in the growth of CdTe single crystals by the traveling heater method[J]. Comptes Rendus Mecanique, 2007, 335(5): 323–329. |

| [6] | ROY U N, BURGER A, JAMES R B. Growth of CdZnTe crystals by the traveling heater method[J]. Journal of Crystal Growth, 2013, 379(10): 57–62. |

| [7] | ROY U N, WEILER S, STEIN J. Growth and interface study of 2 in diameter CdZnTe by THM technique[J]. Journal of Crystal Growth, 2010, 312(19): 2840–2845. DOI: 10.1016/j.jcrysgro.2010.05.046 |

| [8] | ROY U N, GUEORGUIEV A, WEILLER S, et al. Growth of spectroscopic grade Cd0.9Zn0.1Te: In by THM technique[J]. Journal of Crystal Growth, 2009, 312(1): 33–36. DOI: 10.1016/j.jcrysgro.2009.09.035 |

| [9] | SHIRAKI H, FUNAKI M, ANDO Y, et al. THM growth and characterization of 100 mm diameter CdTe single crystals[J]. Nuclear Science IEEE Transactions on, 2008, 56(4): 1717–1723. |

| [10] | 盛丽娜, 程翠然, 李阳. 一种化合物半导体材料生长装置: CN201420247283. 5[P]. 2014-09-17. |

| [11] | 闵嘉华, 王东, 梁小燕, 等. 碲溶剂溶液法生长碲锌镉晶体的方法: CN201110150914. 2[P]. 2011-11-02. |

| [12] | YANAGIDA T, KAMADA K, FUJIMOTO Y, et al. Scintillation properties of transparent ceramic and single crystalline Nd: YAG scintillators[J]. Nuclear Instruments and Methods in Physics Research A, 2011, 631(1): 54–57. DOI: 10.1016/j.nima.2010.12.038 |

| [13] | LEE J H, KIM D J, KIM Y C, et al. Fabrication of YBa2Cu3Ox in a radio-frequency heating furnace[J]. Journal of the Korean Physical Society, 2006, 49(6): 2376–2379. |

| [14] | SOUPTEL D, LÖSER W, BEHR G. Vertical optical floating zone furnace: Principles of irradiation profile formation[J]. Journal of Crystal Growth, 2007, 300(2): 538–550. DOI: 10.1016/j.jcrysgro.2006.12.042 |

| [15] | EYER A, NITSCHE R, ZIMMERMANN H. A double-ellipsoid mirror furnace for zone crystallization experiments in spacelab[J]. Journal of Crystal Growth, 1979, 47(2): 219–229. DOI: 10.1016/0022-0248(79)90245-8 |

| [16] | SHIRAKI H, FUNAKI M, ANDO Y, et al. Improvement of the productivity in the THM growth of CdTe single crystal as nuclear radiation detector[J]. IEEE Transactions on Nuclear Science, 2009, 57(1): 395–399. |

| [17] | LENT B, DOST S, REDDEN R F, et al. Mathematical simulation of the traveling heater method growth of ternary semiconductor materials under suppressed gravity conditions[J]. Journal of Crystal Growth, 2002, 237-239(1): 1876–1880. |

| [18] | WANG Y, KUDO K, INATOMI Y, et al. Growth interface of CdZnTe grown from Te solution with THM technique under static magnetic field[J]. Journal of Crystal Growth, 2005, 284(3/4): 406–411. |

| [19] | CHEN H, AWADALLA S A, INIEWSKI K, et al. Characterization of large cadmium zinc telluride crystals grown by traveling heater method[J]. Journal of Applied Physics, 2008, 103(1): 014903–014903. DOI: 10.1063/1.2828170 |

| [20] | ROY U N, BOLOTNIKOV A E, CAMARDA G S, et al. Growth of CdTexSe1-x from a Te-rich solution for applications in radiation detection[J]. Journal of Crystal Growth, 2014, 386(2): 43–46. |

| [21] | SHIRAKATA S, MIYAKE H. Photoreflectance of CuInS2 single crystal prepared by traveling heater method[J]. Journal of Physics and Chemistry of Solids, 2003, 64(9/10): 2021–2024. |

| [22] | NAGAOKA A, YOSHINO K, TANIGUCHI H, et al. Growth of Cu2ZnSnS4 single crystal by traveling heater method[J]. Japanese Journal of Applied Physics, 2011, 50(50): 128001–128001. |

| [23] | GAMAL G A, ABDALRAHMAN M M, ASHRAF M I, et al. Ferroelectric phase transition in Ga2Te3 single crystals[J]. Journal of Physics and Chemistry of Solids, 2005, 66(1): 1–4. DOI: 10.1016/j.jpcs.2004.06.010 |

| [24] | KINOSHITA K, ARAI Y, INATOMI Y, et al. Homogeneous SiGe crystal growth in microgravity by the travelling liquidus-zone method[J]. Journal of Physics: Conference Series, 2011, 327: 012017. DOI: 10.1088/1742-6596/327/1/012017 |

| [25] | REIG C, GÓMEZ-GARCIA C J, MUÑOZ V. Crystal growth of Hg1-xMnxSe for infrared detection[J]. Microelectronics Journal, 2007, 38(3): 327–331. DOI: 10.1016/j.mejo.2007.01.016 |

| [26] | LAI J, ZHANG J, WANG L, et al. Comparison of cadmium manganese telluride crystals grown by traveling heater method and vertical bridgman method[J]. Crystal Research & Technology, 2015, 50(11): 817–822. |

| [27] | SHEN P, ZHANG J J, WANG L J, et al. Te inclusions in CdMnTe crystal grown by the traveling heater method and their effects on the electrical properties[J]. Advanced Materials Research, 2014, 936(936): 613–617. |

| [28] | WEI G, WANG L, ZHANG J, et al. Growth and characterization of indium-doped Cd1-xZnxTe crystal by traveling heater method[J]. Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment, 2013, 704(4): 127–130. |

| [29] | YIP V, CHANG C E, WILCOX W R. Heat and mass transfer in the travelling heater method of crystal growth[J]. Journal of Crystal Growth, 1975, 29(29): 69–74. |

| [30] | 滕冉. 大直径硅单晶生长过程中固液界面形状的数值分析[D]. 北京: 北京有色金属研究总院, 2012. http://cdmd.cnki.com.cn/Article/CDMD-86403-1012456980.htm |

| [31] | SCHWENKENBECHER D, RUDOLPH P. Investigation of convection in the solution zone at the growth of CdTe by THM[J]. Crystal Research & Technology, 1985, 20(12): 1609–1613. |

| [32] | WALD F V, BELL R O. Natural and forced convection during solution growth of CdTe by the traveling heater method (THM)[J]. Journal of Crystal Growth, 1975, 30(1): 29–36. DOI: 10.1016/0022-0248(75)90195-5 |

| [33] | YE X, TABARROK B, WALSH D. The influence of thermosolutal convection on CdTe growth by the traveling heater method[J]. Journal of Crystal Growth, 1996, 169(4): 704–714. DOI: 10.1016/S0022-0248(96)00451-4 |

| [34] |

陈万春, 宋友庭. 空间微重力环境中的晶体生长研究进展[J]. 科技导报, 2012, 30(2): 46–57.

CHEN Wanchun, SONG Youting. Progress in crystal growth under microgravity in space[J]. Science & Technology Review, 2012, 30(2): 46–57. |

| [35] | NOBEOKA M, TAKAGI Y, OKANO Y, et al. Numerical simulation of InGaSb crystal growth by temperature gradient method under normal-and micro-gravity fields[J]. Journal of Crystal Growth, 2014, 385(2): 66–71. |

| [36] | STELIAN C, DUFFAR T. Numerical modeling of CdTe crystallization from Te solution under terrestrial and microgravity conditions[J]. Journal of Crystal Growth, 2014, 400(400): 67–75. |

| [37] | KINOSHITA K, ARAI Y, INATOMI Y, et al. Growth of a Si0.50Ge0.50 crystal by the traveling liquidus-zone (TLZ) method in microgravity[J]. Journal of Crystal Growth, 2014, 388(4): 12–16. |

| [38] |

刘锦峰, 许桂生, 朱秀, 等. CsI(Eu)晶体空间生长地面实验[J]. 空间科学学报, 2016, 36(4): 428–431.

LIN Jinfeng, XU Guisheng, ZHU Xiu, et al. Ground experiment of CsI(Eu) single crystal space growth[J]. Chinese Journal of Space Science, 2016, 36(4): 428–431. DOI: 10.11728/cjss2016.04.428 |

| [39] |

狄晨莹, 左然, 苏文佳. 磁场在晶体生长中的应用[J]. 材料导报, 2014, 28(7): 72–77.

DI Chenying, ZUO Ran, SU Wenjia. Review on magnetic field applied in crystal growth[J]. Materials Review, 2014, 28(7): 72–77. |

| [40] | 闵乃本. 晶体生长的物理基础[M]. 上海: 上海科学技术出版社, 1982: 192. |

| [41] | MORTON J, MA N, BLISS D, et al. Magnetic field effects during liquid-encapsulated czochralski growth of doped photonic semiconductor crystals[J]. Journal of Crystal Growth, 2003, 250(1/2): 174–182. |

| [42] | TAKAGI Y, ISHIDA A, OKANO Y, et al. A numerical simulation study on the effects of crucible rotation and magnetic fields in growth of SiGe by the traveling heater method[J]. Journal of Heat Transfer, 2010, 134(1): 927–933. |

| [43] | SADRHOSSEINI H, SEZAI I. Effect of magnetic field on radial dopant segregation in crystal growth by traveling heater method[J]. Numerical Heat Transfer Applications, 2010, 57(12): 954–974. DOI: 10.1080/10407782.2010.490162 |

| [44] | BOUABDALLAH S, BESSAÏH R. Effect of magnetic field on 3D flow and heat transfer during solidification from a melt[J]. International Journal of Heat & Fluid Flow, 2012, 37(7): 154–166. |

| [45] |

张发云, 罗玉峰, 李云明, 等. 磁场应用在硅晶体生长过程中的研究进展[J]. 材料导报, 2013, 27(7): 15–19.

ZHANG Fayun, LUO Yufeng, LI Yunming, et al. Research and development on magnetic field application in the process of silicon crystal growth[J]. Materials Review, 2013, 27(7): 15–19. |

| [46] | ROSZMANN J, DOST S, LENT B. Crystal growth by the travelling heater method using tapered crucibles and applied rotating magnetic field[J]. Crystal Research and Technology, 2010, 45(8): 785–790. DOI: 10.1002/crat.v45:8 |

| [47] | STELIAN C, DUFFAR T. Influence of rotating magnetic fields on THM growth of CdZnTe crystals under microgravity and ground conditions[J]. Journal of Crystal Growth, 2015, 429: 19–26. DOI: 10.1016/j.jcrysgro.2015.07.034 |

| [48] | TAKAGI Y, OKANO Y, MINAKUCHI H, et al. Combined effect of crucible rotation and magnetic field on hydrothermal wave[J]. Journal of Crystal Growth, 2014, 385(1): 72–76. |

| [49] | NOGHABI O A, M'HAMDI M, JOMÂA M. Effect of crystal and crucible rotations on the interface shape of czochralski grown silicon single crystals[J]. Journal of Crystal Growth, 2011, 318(1): 173–177. DOI: 10.1016/j.jcrysgro.2010.11.113 |

| [50] | LIN G, BAO J, XU Z. A three-dimensional phase field model coupled with a lattice kinetics solver for modeling crystal growth in furnaces with accelerated crucible rotation and traveling magnetic field[J]. Computers & Fluids, 2014, 103: 204–214. |

| [51] | GANESH R B, MATSUO H, KANGAWA Y, et al. Directional solidification of multicrystalline silicon using the accelerated crucible rotation technique[J]. Crystal Growth & Design, 2008, 8(7): 2525–2527. |

| [52] | WU W, ZHANG J, WANG L, et al. Traveling heater method growth and characterization of CdMnTe crystals for radiation detectors[J]. Physica Status Solidi, 2016, 158(4): 412–420. |

| [53] | NAGAOKA A, NOSE Y, MIYAKE H, et al. Solution growth of chalcopyrite compounds single crystal[J]. Renewable Energy, 2014, 79: 127–130. |

| [54] | LIANG W, QIN K, ZHANG J, et al. THM growth of (Cd, Mn)Te single crystal with the source ingot synthesized by VB method[J]. Journal of Crystal Growth, 2015, 419: 123–127. DOI: 10.1016/j.jcrysgro.2015.03.030 |

2017, Vol. 25

2017, Vol. 25