多孔磷酸钙微球作为一种重要的新型材料,因具有较大的比表面积、较低的体积密度、良好的稳定性、流动性和表面渗透能力等特点,已经在吸附分离、组织工程、药物负载与缓释、催化及传感等方面得到应用,吸引了研究者越来越多的关注.目前,用于制备磷酸钙微球的方法主要有沉淀法[1-5]、微乳液法[6-7]、浆料法[8-10]、喷雾干燥法[11]、火焰喷雾热解法[12]、硬模板法[13-14]、气相扩散法[15]等.用上述方法获得的球形颗粒尺寸范围很宽.一般来说,通过沉淀法、微乳液法、气相扩散法、火焰喷雾热解法得到的球形颗粒,最大直径不超过100 μm;用硬模板法得到的球形颗粒,直径取决于所用的模版.以CaCO3微球为模版制备的HA微球,直径一般在5 μm以下;用硼酸盐玻璃微球为模版所制备的HA微球,直径在100 μm左右.浆料法生产的球形颗粒,直径在500~1 000 μm.即使可以通过不同方法得到不同的粒径,但是,要想获得100~500 μm粒径的颗粒,且产物具有良好的球形形貌和高产率,还是比较困难的.

本文使用安全、无毒的生物原料制备羟基磷灰石纳米粉体,采用非均相悬浮法成球,通过高温烧结制备直径100~500 μm的多孔HA微球.研究有机/无机原料的配比、油相温度、搅拌速度、搅拌时间对微球尺寸、形貌、比表面积和孔隙率的影响,测定微球对饮用水中F-的吸附性能.

1 实验 1.1 羟基磷灰石粉末原料制备鸡蛋壳的主要无机成分为CaCO3(质量分数99%),不含对人体有害的成分.将鸡蛋壳洗净、烘干后置于陶瓷坩埚内,在高温炉中1 000 ℃下焙烧30 min,得到CaO.

采用文献[16]中的方法,将CaO加入去离子水充分搅拌成1 mol/L的Ca(OH)2悬浮液,将H3PO4加去离子水配制成0.6 mol/L的溶液,按照n(Ca)/n(P)(物质的量比)=1.67,在搅拌下将H3PO4溶液缓慢滴入等量Ca(OH)2悬浮液中.滴完后继续反应一定时间,将得到的沉淀过滤、洗涤、干燥,得到羟基磷灰石粉末原料.反应方程式如下:

| $ 10{\rm{Ca}}{\left( {{\rm{OH}}} \right)_2} + 6{{\rm{H}}_{\rm{3}}}{\rm{P}}{{\rm{O}}_{\rm{4}}}={\rm{C}}{{\rm{a}}_{10}}{[{\rm{P}}{{\rm{O}}_4}]_6}{\left( {{\rm{OH}}} \right)_2} + 18{{\rm{H}}_{\rm{2}}}{\rm{O}}. $ |

1) 将1 g明胶加9 mL蒸馏水,在70 ℃水浴中搅拌形成质量分数10%的明胶水溶液.然后加入4~6 g的HA粉末原料,搅拌形成HA/明胶混合浆料.

2) 在锥形瓶中加入50 mL植物油,置于70~90 ℃的水浴中.将HA/明胶混合浆料逐滴加入到植物油中,使用螺旋桨式搅拌器搅拌.在搅拌剪切力和表面张力的共同作用下,浆料在植物油中分散并形成球形颗粒.搅拌速度200~600 r/min.搅拌时间5~15 min.

3) 将锥形瓶放入冰箱内4 ℃的水中静置3 h,使形成的HA/明胶微球充分凝固,并由于重力作用沉淀于油层底部.将上层植物油倒出,用无水乙醇洗涤沉淀2~3次后抽滤,产物放入4 ℃冰箱中干燥.

1.3 烧结将干燥后的微球装入陶瓷坩埚,置于马弗炉中烧结.从室温缓慢程序升温到1 250 ℃,保温30 min,然后自然冷却到室温.烧结是制备多孔HA微球至关重要的一步.烧结不仅可以使微球固化重结晶,而且可以去除明胶,留下的空间在微球内部和表面形成孔隙和贯穿性孔道.

1.4 F-的吸附性能实验取100 mL塑料烧杯,分别加入F-质量浓度为20 mg/L的氟化钠溶液和一定量的微球样品,在恒温下震荡,直到吸附平衡.溶液中F-质量浓度采用GB 7784—87中规定的离子选择电极法测定.用下式计算平衡吸附容量q(mg/g)和吸附率(A):

| $ q = ({C_o} - C{\rm{ }})V/W, $ |

| $ A = ({C_o} - {C_e})/{C_o} \times 100\% $ |

式中:Co、C分别为溶液中F-的初始质量浓度和吸附平衡后的质量浓度,mg/L;V为溶液体积,L;W为微球质量,g.

1.5 表征采用麦克奥迪MOTIC POL-BA300型光学显微镜观察测定微球的尺寸和表面特征.形貌使用荷兰Sirion200型场发射扫描电子显微镜进行分析,分辨率1.5 nm,加速电压0.2~30 kV,铂金镀膜.XRD分析使用德国D8-ADVANCE型X射线粉末衍射仪,测量范围:2θ =2°~60°;测试条件:Cu-Kα辐射(λ = 0.154 nm),电压40 kV,电流35 mA,扫描速度2 (°)/min.孔径和比表面积采用ASAP-2460系列多站扩展式全自动快速比表面与孔隙度分析仪测定.

2 结果与讨论当一种液相(分散相)分散于另一种不相混溶的液相(连续相)中,与内部分子相比,相界面上的分子受力不均衡,具有更高的能量.同体积的液体,球体的表面积最小也最稳定,所以,自由液滴必然成为球形.本研究所使用的非均相悬浮法,就是利用互不混溶的液相之间的界面张力与搅拌剪切力的作用,使一种液相在另一种液相中悬浮分散形成微球.

明胶在热水中可以完全溶解,形成明胶水溶液.当温度降到35 ℃以下时,溶胶开始凝固,形成凝胶.本方法是基于明胶的溶解与胶凝特性以及液体的不相混溶性,在较高温度下形成HA/明胶浆料,然后将其分散于植物油中.HA/明胶浆料为分散相,植物油为连续相.HA/明胶浆料在植物油中借助于界面张力与搅拌剪切力的作用分散、悬浮并形成微球.随着环境温度的降低,明胶凝固形成HA/明胶微球.因此,HA/明胶比例、油温、搅拌速度、搅拌时间均可能影响微球尺寸、形貌、比表面积和孔径尺寸.本文主要研究上述因素对微球特征的影响.

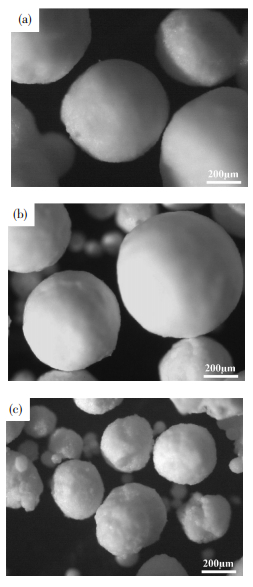

2.1 微球的形貌与尺寸 2.1.1 质量比m(HA)/m(明胶比)不同m(HA)/m(明胶)制备的微球样品在1 250 ℃烧结后的形貌如图 1所示,可以看出,各样品均为分散良好的微球,而且随着m(HA)/m(明胶)的减少,球的直径变小.微球平均直径测量结果见表 1.

|

图 1 不同m(HA)/m(明胶)微球的形貌 Figure 1 Morphology of microspheres with different m(HA)/m(gelatin): (a) 4:1; (b) 3.5:1; (c) 3:1 |

| 表 1 不同m(HA)/m(明胶)微球的平均直径 Table 1 Average diameter of microspheres with different m(HA)/m(gelatin) |

影响微球大小的主要因素是分散相和连续相的粘度之比(η分散相/η连续相)[17].成球时油相温度一定时,随着m(HA)/m(明胶)降低,分散相(浆料)的粘度降低,更易于在剪切力作用下分散为更小的液滴,所形成的微球直径也更小.

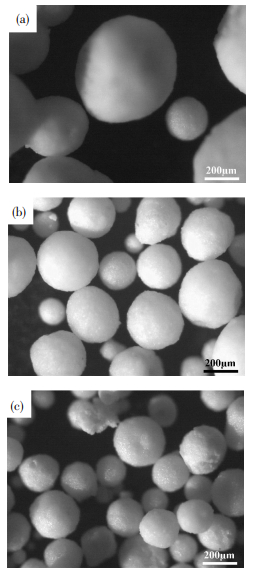

2.1.2 油温改变油温时所制备的样品在1 250 ℃烧结后的形貌如图 2所示.微球直径测量结果见表 2.油温70~80 ℃时,微球大小比较均匀,平均直径也较大,见图 2(a)和2(b);油温在90 ℃时,微球直径变小,形状不规则的颗粒较多.微球之间有粘结、团聚现象,见图 2(c).不同油温下HA微球的平均直径(50个球平均)测量结果见表 2.

|

图 2 油温对微球形貌和尺寸的影响(m(HA)/m(明胶)=4:1) Figure 2 Effect of oil temperature on the particle size and morphology of microspheres: (a) 70 ℃; (b) 80 ℃; (c) 90 ℃ |

| 表 2 不同油温下微球的平均直径 Table 2 Average diameter of microspheres at different oil temperatures |

油温变化直接影响分散相和连续相的粘度.m(HA)/m(明胶)比例一定时,随着油温升高,连续相和分散相(浆料)的粘度均降低,使分散相更易于分散为更小的液滴,形成直径更小的微球.然而, 如果油温过高,分散相(浆料)的粘度过低,微球会变形、粘连,形貌变差.

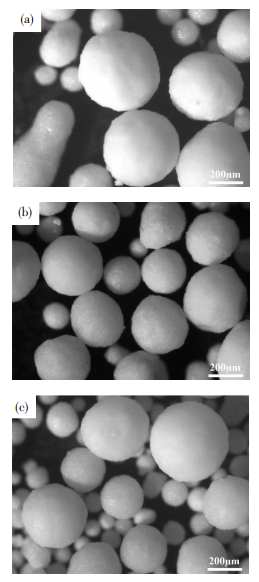

2.1.3 搅拌速度不同搅拌速度所制备样品在1 250 ℃烧结后的形貌如图 3所示.搅拌速度200 r/min时,球的直径较大且直径相差比较悬殊,微球之间有粘连,非球形颗粒也较多,见图 3(a);随着搅拌速度增加,微球直径减小,大小趋于均匀,分散性好,见图 3(b)和3(c).因为浆料是借助于搅拌剪切力的作用在油中分散形成小液滴,当分散相和连续相的黏度之比一定时,随着搅拌速度的增加,剪切力增大,容易形成直径更小、大小更均匀、分散性更好的微球.不同搅拌速度所制备的微球直径的测量结果见表 3.

|

图 3 搅拌速度对微球形貌和尺寸的影响(m(HA)/m(明胶)=3.5:1,油温80 ℃) Figure 3 Effect of stirring rate on the particle size and morphology of microspheres: (a) 200 r/min; (b) 400 r/min; (c) 600 r/min |

| 表 3 不同搅拌速度微球的平均直径 Table 3 Average diameter of microspheres at different stirring rate |

改变搅拌时间所制备的样品在1 250 ℃烧结后的形貌如图 4所示.搅拌时间为5 min时,微球直径较大,且大小不均匀,有较多粘连团聚现象,见图 4(a);搅拌时间增加到10 min时,微球大小趋于均匀,直径减小,分散性增加,见图 4(b).搅拌时间增加到15 min时,产物中出现较多直径低于100 μm的小球,见图 4(c).随着搅拌时间的增加,微球直径有逐渐减小的趋势.改变搅拌时间所制备的样品的直径测量结果见表 4.

|

图 4 搅拌时间对微球形貌和尺寸的影响(m(HA)/m(明胶)=3.5:1,油温80 ℃,搅拌速度400 r/min) Figure 4 Effect of stirring time on the particle size and morphology of microspheres: (a) 5 min; (b) 10 min; (c) 15 min |

| 表 4 不同搅拌时间微球的平均直径 Table 4 Average diameter of microspheres at different stirring time |

综上所述,m(HA)/m(明胶)比例、油温、搅拌速度和搅拌时间均影响微球直径、形貌和分散性,通过控制这些因素,可以制备出合适尺寸、形貌和分散性良好的羟基磷灰石微米球.

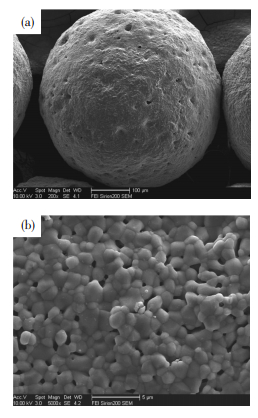

2.2 SEM分析按照m(HA)/m(明胶)=3.5:1、搅拌速度400 r/min、油温80 ℃、搅拌时间10 min制备HA/明胶微球,经程序升温制度,在1 250 ℃焙烧30 min后,所得多孔微球样品的SEM照片如图 5所示.持续缓慢升温使明胶缓慢分解,微球烧结,不仅微球的形貌和分散性保存完好,见图 5(a),而且明胶分解后在微球表面和内部留下大量微孔隙,见图 5(b),形成多孔微球.

|

图 5 微球样品的SEM照片 Figure 5 SEM photographs of microspheres |

微球比表面积和孔径分析结果见表 5.随着m(HA)/m(明胶)比例的增加,微球的比表面积减小,但孔径变化不大.微球中明胶的比例增加,烧结后微球中的孔隙率增加,微球的比表面积也随着增加.

| 表 5 微球的比表面积与孔径 Table 5 Specific surface area and pore size of microspheres |

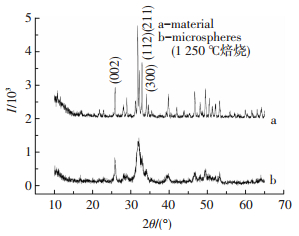

XRD分析结果显示,自制微球原料为低结晶度HA(图 6(a)),其(002) 面衍射峰清晰尖锐,但(211)、(112) 和(300) 峰合并为1个宽峰.在1 250 ℃焙烧30 min后,微球样品的XRD分析结果见图 6(b),可以看出,经过缓慢程序升温制度烧结以后,不仅微球的主要结晶相依然为HA,而且经过高温下的重结晶,原料中2θ=30°~35°的宽峰分离形成尖锐清晰的(211)、(112) 和(300)3个衍射峰,显示微球主要是由结晶良好HA微晶组成.此外,XRD谱图分析还检测出少量的α-Ca3(PO4)2.

|

图 6 原料和微球样品的XRD分析结果 Figure 6 XRD spectrogram of raw material and microsphere |

| 表 6 微球对F-的平衡吸附容量与去除率 Table 6 Equilibrium adsorption capacity and removal rate of F- by microspheres |

当水中F-质量浓度为20 mg/L,吸附达到平衡时,微球对F-吸附容量达到1.9 mg/g以上(表 6).因此较少的投放量即可以大大降低水中F的质量浓度,达到饮用水中F-含量的国家标准(WHO的饮用水氟含量的建议值为1.5 mg/L,我国饮用水卫生标准规定为1.0 mg/L).

3 结论采用沉淀法制备纳米HA粉体;用非均相悬浮法制备HA/明胶微球;然后通过焙烧除去明胶,形成平均直径约150~500 μm、具有良好球形形貌和分散性的多孔HA微球.结果表明,通过改变m(HA)/m(明胶)比例、油温、搅拌速度和搅拌时间,可以控制微球直径、比表面积和分散性.所制备的微球对水中的F-具有良好的吸附性能.

| [1] | CHEN Liang, ZHANG Kaisheng, HE Junyong, et al. Enhanced fluoride removal from water by sulfate-doped hydroxyapatite hierarchical hollow microspheres[J]. Chemical Engineering Journal, 2016, 285: 616–624. DOI: 10.1016/j.cej.2015.10.036 |

| [2] | WANG Jing, HUANG Suping, HU Kun, et al. Effect of cetyltrimethylammonium bromide on morphology and porous structure of mesoporous hydroxyapatite[J]. Transactions of Nonferrous Metals Society of China, 2015, 25: 483–489. DOI: 10.1016/S1003-6326(15)63628-7 |

| [3] |

王萍, 李国昌. 均匀沉淀法制备多孔羟基磷灰石球晶[J]. 中国有色金属学报, 2013, 23(12): 3394–3400.

WANG Ping, LI Guochang. Preparation of porous hydroxyapatite spherulites by homogeneous precipitation method[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3394–3400. |

| [4] |

陈景帝, 王迎军, 魏坤, 等. 羟基磷灰石的可控制备及其研究[J]. 材料科学与工艺, 2007, 15(4): 515–518.

CHEN Jingdi, WANG Yingjun, WEI Kun, et al. Synthesis and characterization of nano hydroxyapatite particle[J]. Materials Science and Technology, 2007, 15(4): 515–518. |

| [5] |

吕奎龙, 周玉, 孟祥才, 等. 工艺因素对纳米羟基磷灰石结晶形态的影响[J]. 材料科学与工艺, 2003, 11(3): 254–257.

LU Kuilong, ZHOU Yu, MENG Xiangcai, et al. Effect of process conditions on morphologies of nano-hydroxyapatite[J]. Materials Science and Technology, 2003, 11(3): 254–257. |

| [6] |

李湘南, 刘小平. 超声辅助复乳法制备多孔羟基磷灰石微球的研究[J]. 功能材料, 2015, 46(5): 5067–5071.

LI Xiangnan, LIU Xiaoping. Preparation of porous hydroxyapatite microspheres bymultiple emulsion method assisted by ultrasonic[J]. Journal of Functional Materials, 2015, 46(5): 5067–5071. |

| [7] |

梁绵慧, 姚红蕊, 滕淑华. 胶原/壳聚糖/羟基磷灰石复合微球的制备及表征[J]. 材料导报B, 2015, 29(10): 33–37.

LIANG Mianhui, YAO Hongrui, TENG Shuhua. Preparation and charaterization of collagen/chitosan/hydroxyapatite composite microspheres[J]. Materials Review B, 2015, 29(10): 33–37. |

| [8] | KAMITAKAHARA M, OHTOSHI N, KAWASHITA M, et al. Spherical porous hydroxyapatite granules containing composites of magnetic and hydroxyapatite nanoparticles for the hyperthermia treatment of bone tumor[J]. Journal of Materials Science Materials in Medicine, 2016, 27: 93–99. DOI: 10.1007/s10856-016-5704-7 |

| [9] | ITO N, KAMITAKAHARA M, IOKU K. Preparation and evaluation of spherical porous granules of octacalcium phosphate/hydroxyapatite as drug carriers in bone cancer treatment[J]. Materials Letters, 2014, 120: 94–96. DOI: 10.1016/j.matlet.2014.01.040 |

| [10] | WU S C, HSU H C, HSU S K, et al. Preparation and characterization of porous calcium-phosphate microspheres[J]. Ceramics International, 2015, 41: 7596–7604. DOI: 10.1016/j.ceramint.2015.02.084 |

| [11] | JIAO Yan, LU Yupeng, XIAO Guiyong, et al. Preparation and characterization of hollow hydroxyapatite microspheres by the centrifugal spray drying method[J]. Powder Technology, 2012, 217: 581–584. DOI: 10.1016/j.powtec.2011.11.025 |

| [12] | CHO J S, KO Y N, KOO H Y, et al. Synthesis of nano-sized biphasic calcium phosphate ceramics with spherical shape by flame spray pyrolysis[J]. Journal of Materials Science Materials in Medicine, 2010, 21: 1143–1149. DOI: 10.1007/s10856-009-3980-1 |

| [13] | ZHU Kaiping, SUN Jing, YE Song, et al. A novel hollow hydroxyapatite microspheres/chitosan composite drug carrier for controlled release[J]. Journal of Inorganic Materials, 2016, 31(4): 439–442. |

| [14] | CHEN Hongguang, LENG Senlin. Rapid synthesis of hollow nano-structured hydroxyapatite microspheres via microwave transformation method using hollow CaCO3 precursor microspheres[J]. Ceramics International, 2015, 41: 2209–2213. DOI: 10.1016/j.ceramint.2014.10.021 |

| [15] |

张群, 朱万华, 汪绪武. 气相扩散法合成不同形貌羟基磷灰石微球[J]. 硅酸盐通报, 2014, 33(1): 153–158.

ZHANG Qun, ZHU Wanhua, WANG Xuwu. Fabrication of hydroxyapatite microspheres in different morphologies by vapor-diffusion[J]. Bulletin of the Chinese Ceramic Society, 2014, 33(1): 153–158. |

| [16] |

王萍, 李国昌. 羟基磷灰石的制备及除氟性能研究[J]. 环境工程学报, 2009, 3(3): 564–568.

WANG Ping, LI Guochang. Study on preparation and fluoride removal performance of hydroxyapatite[J]. Chinese Journal of Environmental Engineering, 2009, 3(3): 564–568. |

| [17] | LEE J S, PARK J K. Processing of porous ceramic spheres by pseudo-double-emulsion method[J]. Ceramics International, 2003, 29: 271–278. DOI: 10.1016/S0272-8842(02)00115-3 |

2017, Vol. 25

2017, Vol. 25