相比铝工业发达国家,我国的铝电解槽平均使用寿命要少很多,这使得我国铝工业生产过程中的成本增加,制约了铝电解工业的可持续发展.阴极炭块作为铝电解槽中最脆弱、也是最关键的部分,因其破损而引发的工业事故屡见不鲜.

铝电解阴极炭块组分的差异会导致炭块性能有所不同, 从而导致电解槽的使用寿命有所差异,因此需要通过科学的检测手段来检测炭块性能,并对配给方案进行优化延长电解槽使用寿命.现阶段对碳素材料进行无损伤检测方法有超声波检测、X射线检测和声发射检测.超声波检测是利用材料及其缺陷的声学性能差异对超声波传播波形反射情况和穿透时间的能量变化来检验材料内部缺陷的无损检测方法.然而由于碳素材料内部存在很多缺陷,造成超声波衰减十分严重,超声波检测无法准确地对碳素材料制品内部缺陷进行准确判断.采用X射线能够检测到大规格阴极碳块的内部缺陷,并且能够准确反映缺陷的尺寸、形状和位置.但其局限在于X射线机灵敏度,对尺寸过小的缺陷检测效果并不好.利用仪器接受声发射源释放的材料结构或缺陷信息,并对其进行分析称为声发射检测技术.

传统的铝电解用炭块检测手段不仅实验流程繁琐费时费力,而且精确性不够,无法精确到颗粒计算.本文提供了一种铝电解用阴极炭块质量检测技术,通过对铝电解使用的阴极炭块中炭骨料成分的颗粒级配计算,由骨料颗粒个数比例、面积比例分析铝电解用阴极炭块的质量.

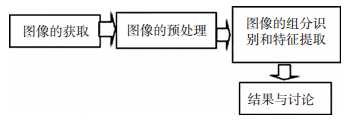

1 阴极炭块检测的基本思路图像处理流程见图 1,其中,图像的组分识别和特征提取指对获得的炭块图像校正光密度和颜色、选择阀值、填充空隙、检测边缘、分离区域,进行腐蚀、膨胀、开运算与闭运算等,计算阴极炭块中炭骨料、杂质、空隙、沥青等具体含量;计算炭骨料颗粒级配.

|

图 1 图像的处理流程 Figure 1 Flow chart of image processing |

铝电解阴极炭块是由炭骨料、杂质、空隙、沥青等密度不同的成分组成,利用样本中不同密度的部位对X-射线的吸收率不同,穿由透阴极炭块的不同密度部位的所需光强不同,结果反映为照射物质所对应的电压不同,最终在X-射线检测器上将阴极炭块成像[1].同时,照射在阴极炭块表面的短波X-射线,仅有少量的X-射线被吸收,其他的则会穿过炭块原子间隙.阴极炭块的显微CT成像后各个像数点的吸收系数可通过测定阴极炭块经过显微CT成像器照射之前和之后的X-射线强度和进行计算得到.

吸收定律的计算表达式为

| $ \smallint \mu \left( {x,y} \right)d\bar l = {\rm{In}}\frac{{{I_0}}}{{{I_{\rm{d}}}}}. $ | (1) |

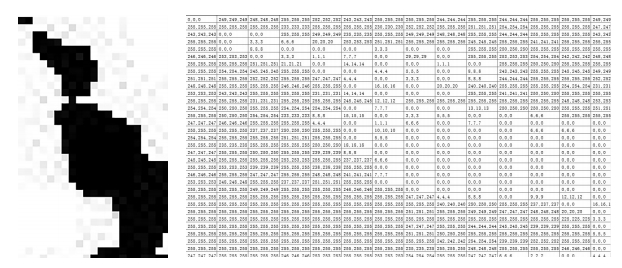

利用显微CT成像[2]识别出铝电解阴极炭块组分为炭骨料、杂质、空隙、沥青.对图像进行形态学特征计算,得到铝电解阴极炭块中炭骨料的不同粒径比例.图 2为显微CT数字图像及对应的灰度值矩阵.

|

图 2 显微CT数字图像(放大)及对应炭块图像矩阵显示 Figure 2 Micro CT digital images (enlarge) and the corresponding carbon block matrix display image |

阴极炭块样品的数字图像可以由nanoVoxel-2000型显微CT设备获取[3],并可实现对铝电解阴极炭块的二维表征.选取铝电解阴极炭块试样时,要求被选用的铝电解用阴极炭块的质量较好,不存在较多缺陷及二次使用的情况.

此外,为了更好地实现对铝电解阴极炭块的二维表征应选取圆柱试样,同时为有利于数字图像后续分析,应该获取侧面所投射的矩形图像.本文使用的试验样品是铝电解用圆柱形石墨质阴极炭块,尺寸为Ф25 mm×50 mm.

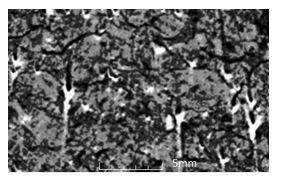

3 阴极炭块图像的预处理对获取的铝电解用阴极炭块的数字图像进行矩形分割,运用高速高精度视觉处理技术对AOI(Area of Interest)计算范围进行自动检测.AOI可以是任意的多边形形状,但为了便于后续图像处理,在操作中选择了隔离出静止数字图像内子集的矩形图像.利用PaintTool等绘图软件环境下对获取的铝电解用炭块数字图像进行裁剪和消除黑色背景等操作,使阴极炭块图像的倾斜程度得以修正,并防止过度失真.图像修正结果如图 3所示.

|

图 3 阴极炭块修正图像 Figure 3 Correct image of cathode carbon block |

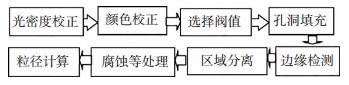

形态学运算部分的技术设计流程如图 4所示.

|

图 4 形态学运算技术的设计流程 Figure 4 Technical design flow chart of morphological operation |

将彩色图像转化成为灰度图像,但实际上此操作效果不明显,因为阴极炭块呈现黑色,彩色部分几乎没有.光密度是图像处理过程中所使用的单位,灰度值是数字图像形态学特征计算的中间变量,但是因为光密度OD难以被校正,不如校正上述步骤处理后的图像灰度值[4].

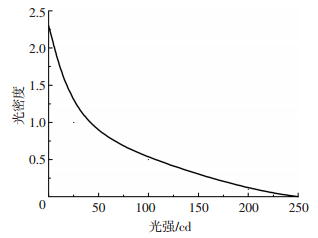

显微CT图像中亮度最高的位置光密度为0时,没有光被吸收,透射率是100%.炭块图像中亮度最低点的位置光密度趋近于+∞.然而,图片中最亮的部位灰度值GAY不一定为0,而是光密度OD为0.因此为了防止测量数据出错,需要对图像的灰度值进行校正操作,将数字图像的光密度OD算出.灰度值与透过该物质的光强呈线性相关,而光密度和透过其光强呈指数关系,符合光吸收基本定律.其中图 5为灰度值直线,图 6为光密度曲线.

|

图 5 灰度值直线 Figure 5 Gray values in a straight line |

|

图 6 光密度OD曲线 Figure 6 Optical density curve of OD |

颜色校正是调节修正阴极炭块图像在BCG(亮度、对比度及伽玛值)、阴影、补偿视觉等方面的不足之处[5].显微CT设备显像管夹杂的散光会在一定程度上干扰数字图像的获取,所以使得阴极炭块数字图像的对比度和饱和度有所降低,通常将Gamma值定义为0.45,但实际应用中,需根据具体情况通过PowerStrip等数字图像软件调节Gamma值[6],解决阴极炭块图像局部太亮或者太淡等问题,获取清晰的数字图像;由于图像存在噪声及模糊的问题,需调节修正图像在阴影、补偿视觉处缺陷.

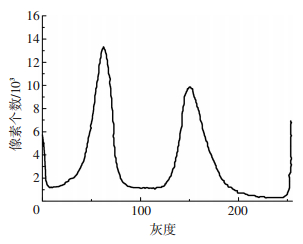

4.3 选择阀值阀值的选取方法有很多[7],选取不同阙值能区分出炭块各个组成成分.将预处理后的铝电解用炭块的图像的灰度值的直方图绘制出,发现具其有明显的双峰特性,截取谷底的灰度值作为阈值,背景灰度值可看作固定的数值,被拍摄的炭块图像中各个成分有类似的对比度,根据峰谷的范围,选定一个阈值范围分割阴极炭块数字图像.以图 3阴极炭块修正图像为例,其灰度值直方图如图 7所示.

|

图 7 灰度值直方图 Figure 7 Gray value histogram |

在IPP软件中选择阀值后对图像分割4次.以图 3阴极炭块修正图像为例,第1次选定灰度值为0~25,分割出铝电解用炭块中的空洞区域;第2次选定灰度值为25~100,分割出铝电解用炭块中的沥青区域;第3次选定灰度值为100~210,分割出铝电解用炭块中的炭骨料区域;第4次选定灰度值为210~225,分割出铝电解用炭块中的杂质区域.

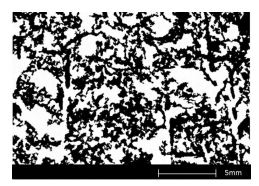

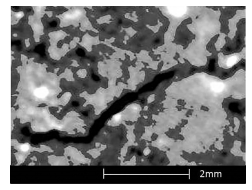

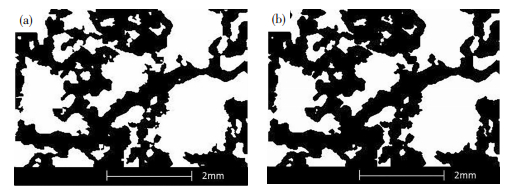

4.4 空隙填充通过填充空隙获取没有空隙的炭骨料颗粒图像.选取粒径较小的黑色空隙进行填充[8],获取满足炭骨料颗粒级配的计算素材.为填充较大的空隙选取10 mm,并且发现图像填充的效果良好.其中,图 8为二值化处理[9]后未进行空隙填充的炭骨料颗粒图像,图 9为填充空隙后的炭骨料图像.

|

图 8 未进行空隙填充的炭骨料颗粒图像 Figure 8 Particles images of the carbon aggregate without void filling |

|

图 9 空隙填充处理后的炭骨料颗粒图像 Figure 9 Image of carbon aggregate particles after void filling |

图像的分界处有少量颜色或亮度不相同的点,使得数字图像边缘变得模糊.为了使这些边缘相邻点之间的有更加清晰明确的分界线,基于梯度值的变化进行边缘检测的计算[10].基于Sobel法的基本原理[11],先定义一个向量G(x, y),向量的方向就是对应函数增大的最大值方向,梯度的幅值为

| $ \left| {G\left( {i,j} \right) = \sqrt {S_x^2 + S_y^2} } \right|. $ | (2) |

其中,Sx和Sy计算公式为

| $ {S_x} = ({a_2} + 2{a_3} + {a_4}) - ({a_0} + 2{a_7} + {a_6}). $ | (3) |

| $ {S_y} = ({a_0} + 2{a_1} + {a_2}) - ({a_6} + 2{a_5} + {a_4}). $ | (4) |

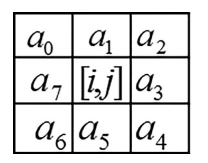

可利用卷积模版来演示Sx和Sy,图 10为Sobel算子的领域像素点标记示意图.

|

图 10 Sobel算子的领域像素点标记示意图 Figure 10 Pixels markup sketch of Sobel operator field |

卷积模版中心的像素点是Sobel算法的关键.通过搜索整个图像来获取数字图像的边缘曲线,通过识别、绘制炭骨料图像的具体形状来实现图像的分割.根据Gradien法和Laplace法进行边缘检测,炭块图像的分割基于Gradien法中的Sobel法.图 11为Sobel法分割中的图像边界.

|

图 11 Sobel法处理中的图像边界 Figure 11 The image boundary during the Sobel method processing |

通过灰度值可以分离炭块中的的炭骨料、杂质、空隙、沥青区域,即AOI(需要计算的区域)的选择由灰度值决定[12],以图 3阴极炭块修正图像为例的局部图像[13]如图 12所示.

|

图 12 阴极炭块修正图像的局部截图 Figure 12 A local screenshot of the correct image of cathode carbon block |

通过选定灰度值在65~210的图像分离出炭骨料,并用纯白色标定选定区域,如图 13所示.

|

图 13 选定阀值后的炭块数字图像(局部) Figure 13 Carbon blocks after the selected threshold digital images (local) |

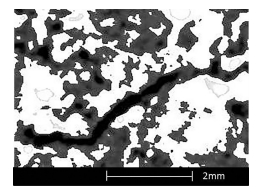

为了利于观察及分析,将炭骨料标定为白色,背景标定为黑色.图 14为炭骨料颗粒图像与区域分离后的炭骨料颗粒局部图像.

|

图 14 炭骨料颗粒图像 Figure 14 Caggregate particle image: (a) the overall image; (b) area local image after separation |

|

图 15 区域分离处理后的炭骨料颗粒图像 Figure 15 The image of carbon aggregate particles after regional separation:(a) large particles; (b) the particles; (c) small particles |

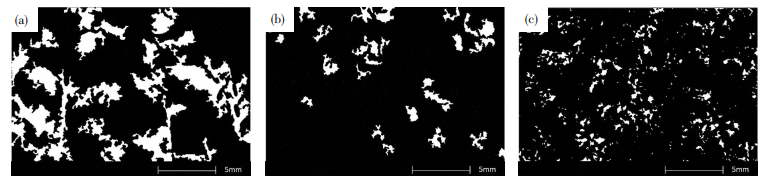

对阴极炭块图像进行形态学计算,将不同粒径炭骨料进行区域分离,然后统计处理后的颗粒图像颗粒面积和粒径.炭骨料图像可划分为4个级配:粉料、小颗粒、中颗粒及大颗粒,图 15为其显示效果.

4.7 腐蚀、膨胀、开闭运算等形态学运算在数字图像处理过程中腐蚀发挥较大作用[14],不仅能消除图像目标区域的边界点,使边界点向AOI区域收缩,而且还能消去炭骨料图像中颗粒之间相互粘连.无数个点组成图像,当放大足够倍数时,便可观察到这些点,假定炭骨料图像中每个点表示一个二维变量,这个二维变量由(m, n)表示,元素的横纵坐标分别由m和n表示.

其中, 腐蚀的表达式为

| $ G = M\Theta B = \{ m,n|{B_{mn}} \subseteq M\} . $ | (5) |

式中:G代表经过腐蚀处理后炭骨料图像的集合;M代表腐蚀处理前的炭骨料图像的集合;Bmn表示腐蚀操作后炭骨料图像的结构元素.

在数字图像处理过程中通过膨胀来扩充物体的边界点[15],扩充边界点对AOI区域的选择,可用于填充空隙.假定炭骨料图像中每个点表示一个二维变量,这个二维变量由(m, n)表示,元素的横纵坐标分别由m和n表示.

其中,膨胀的表达式为

| $ G = M \oplus B = \{ m,n|{B_{mn}} \cap M \ne \varphi \} . $ | (6) |

先对阴极炭块图像进行腐蚀处理,再进行膨胀处理,即开运算实质[16].闭运算处理步骤正好与开运算相反,即先膨胀后腐蚀.开运算用于处理图像中较小的突出部分,平滑炭骨料图像,而闭运算用于填充图像的微小的空隙,使边界平滑.

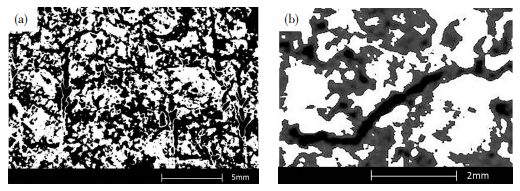

通过腐蚀、膨胀、开运算、闭运算等操作使炭块数字图像中相互粘连的炭骨料颗粒分隔.图像的中心相互粘连的炭骨料颗粒经过腐蚀后明显分离开.图 16为处理前后的局部图像.

|

图 16 炭骨料颗粒局部图像 Figure 16 Local image of carbon particle:(a)without corrosion operation; (b)after corrosion operation |

基于形态学的图像处理原理[17],计算图像的颗粒粒径.通过Dinger-Funk模型应证颗粒级配的理论[18].

Dinger-Funk模型为

| $ {\varphi _d} = \frac{{{d_n} - d_n^n}}{{d_L^n - d_n^n}}. $ | (7) |

式中:dL表示阴极炭块成分中炭骨料颗粒最大粒径;dn表示炭骨料颗粒的最小粒径;n为炭骨料颗粒的分布系数;φd表示累计百分比.

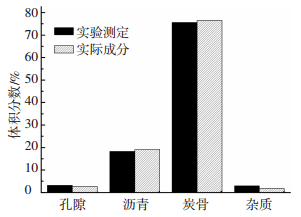

炭块组分(炭骨料、杂质、空隙、沥青)的所占面积百分比由阀值计算得出.以图 3为例将其灰度值划分为4个级段:0~25、25~65、65~210、210~225,计算出各阶段图像面积所占比例.将图像像素与图像中标尺按比例转化,可以计算出炭块各成分面积.其中像素面积由各灰度值所占方格数统计计算得出,具体面积则由像素面积转化而来.将阴极炭块实际各组分所占的面积比例与实验测得的数据进行对比,其中,实验测得孔隙、沥青、炭骨料、杂质含量分别为3.1%、18.3%、75.6%、2.9%;实际组成成分中孔隙、沥青、炭骨料、杂质含量分别为2.6%、19.1%、76.5%、1.8%.由统计结果可知,实验结果与实际组成的偏差值处于可允许的范围,因此这种计算方法是可行有效的.阴极炭块成分的计算结果与实际成分的对比如图 17所示.

|

图 17 阴极炭块计算结果与实际成分比例对比图 Figure 17 Comparison of the calculation results of the cathode carbon block with the actual composition ratio |

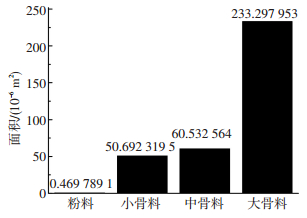

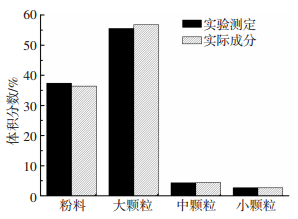

利用Ipp软件可对每个颗粒进行面积或粒径统计计算[19],根据粒径不同划分区间,然后统计不同区间内的颗粒数量及其面积,并将计算结果与实际结果进行对比.结果发现,实验测定的粉料、小颗粒、中颗粒、大颗粒所占面积比例分别为37.4%、55.6%、4.3%、2.7%;实际组成粉料、小颗粒、中颗粒、大颗粒所占面积比例分别为36.2%、56.8%、4.4%,、2.6%.然而由于在实际测定中由于炭块是深黑色的,会对判断并统计相互黏连小颗粒产生了误差,因此在实际组成成分中,大颗粒的比例要小于实验测量中大颗粒的比例,而小颗粒恰好相反.图 18和图 19分别为统计的结果及对比结果.

|

图 18 4种炭骨料颗粒的面积分布示意图 Figure 18 Four kinds of the area of the carbon aggregate particles distribution diagram |

|

图 19 4种类型炭骨料颗粒的计算个数与实际个数比例对比图 Figure 19 Comparison of the calculated number and the actual number of the four types of carbon aggregate particles |

1) 对采集的铝电解阴极炭块显微CT数字图像利用数学形态学进行检测分析,利用显微CT设备获取阴极炭块样品的数字图像及灰度值矩阵,由于X-射线穿透阴极炭块中空隙、沥青、炭骨料及杂质等不同密度组成成分时的光强不同,会导致深黑色的炭块图像中各组分的灰度值有所差异,为深层次炭骨料组分分析提供有效途径.

2) 基于图像处理的形态学计算得出炭骨料颗粒不同面积的比例和级配个数的比例,将研究结果与实际组成数据对比,得到样品实际组成与处理结果数值处于合理的偏差范围内,因此数字图像处理技术可作为阴极炭块组分识别的有效途径.

3) 计算机智能处理阴极炭块图像极大地提高了检测精度,同时大大降低了人为因素的误差,可快速对人工所无法完成的高精度的炭骨料颗粒的粒径和面积进行计算,并能以数据结果为基础进行后续的各类分析和处理,且该识别及测试方法无需消耗大量的实验材料,节省了实验的成本.

| [1] | LASHKIAV. Defect detection in X-ray images using fuzzy reasoning[J]. Image & Vision Computing, 2001, 19(5): 261–269. |

| [2] |

方黎勇, 段建华, 陈浩, 等. 基于显微CT图像的岩芯孔隙分形特征[J]. 强激光与粒子束, 2015, 27(5): 300–304.

FANG Liyong, DUAN Jianhua, CHEN Hao, et al. Fractal characteristics of core pore based on micro-CT images[J]. High Power Laser and Particle Beams, 2015, 27(5): 300–304. |

| [3] |

朱小洁, 钱付平, 张浩. X射线显微CT的应用现状及发展[J]. 化工新型材料, 2011(Sup 1): 5–8.

ZHU Xiaojie, QIAN Fuping, ZHANG Hao. Application status and extension of X-ray Micro-CT[J]. New Chemical Materials, 2011(Sup 1): 5–8. |

| [4] |

丁卫华, 雷曼, 郭瑞. 混凝土CT图像的几何校正[J]. CT理论与应用研究, 2012(2): 255–261.

DING Weihua, LEI Man, GUO Rui. Reserching on geometric correction of concrete CT image[J]. Computerized Tomography Theory and Applications, 2012(2): 255–261. |

| [5] | GHOSH P, CHAKRABARTI A. Conducting carbon black filled EPDM vulcanizates: assessment of dependence of physical and mechanical properties and conducting character on variation of filler loading[J]. European Polymer Journal, 2000, 36(5): 1043–1054. DOI: 10.1016/S0014-3057(99)00157-3 |

| [6] |

姜维. 浅谈数字图像处理技术及其应用[J]. 信息与电脑:理论版, 2012(3): 130–131.

JIANG Wei. Digital image processing and its application[J]. Information and Computer: Theory, 2012(3): 130–131. |

| [7] | MALLAT S, HWANG WL. Singularity detection and processing with wavelets[J]. IEEE Transactions on Information Theory, 1992, 38(2): 617–643. DOI: 10.1109/18.119727 |

| [8] | JAMIESON J. Insight-non-destructive testing and condition monitoring[J]. Insight, 2007, 49(5): 246. DOI: 10.1784/insi.2007.49.issue-5 |

| [9] |

李靖宇, 穆伟斌, 金成, 等. 图像分割在医学图像处理中的应用研究[J]. 微型机与应用, 2012(8): 29–31.

LI Jingyu, MU Weibin, JIN Cheng, et al. Research of image segmentation technique applied in medical image processing[J]. Microcomputer & Its Applications, 2012(8): 29–31. |

| [10] |

杨丽雯, 曾朝阳, 张永继. 一种基于数学形态学的灰度图像边缘检测方法[J]. 国外电子测量技术, 2012(2): 27–30.

YANG Liwen, ZENG Chaoyang, ZHANG Yongji. Method for the edge detection of gray-scale image based on the mathematical morphology[J]. Foreign Electronic Measurement Technology, 2012(2): 27–30. |

| [11] |

范彩霞, 朱虹. 基于物理模型的目标边缘检测方法[J]. 西安理工大学学报, 2014(4): 437–442.

FAN Caixia, ZHU Hong. Object edge detection based on physical model[J]. Journal of Xi'an University of Technology, 2014(4): 437–442. |

| [12] |

徐瑞. 图像分割方法及性能评价综述[J]. 宁波工程学院学报, 2011(3): 76–79.

XU Rui. Anoverview of image segmentation technique and performance evaluation[J]. Journal of Ningbo University of Technology, 2011(3): 76–79. |

| [13] |

王江涛, 石红岩, 李文. 彩色图像分割算法综述[J]. 信息安全与技术, 2015(4): 76–80.

WANG Jiangtao, SHI Hongyan, LI Wen. A survey on color image segmentation techniques[J]. Information Security and Technology, 2015(4): 76–80. |

| [14] |

吴集林. 论数字图像的膨胀与腐蚀[J]. 广东广播电视大学学报, 2007(1): 106–107.

WU Jilin. Digital image dilation and erosion[J]. Journal of Open University of Guangdong, 2007(1): 106–107. |

| [15] | XIAO S J, JIANG XQ, BLUNT L, et al. Comparison study of the biorthogonal spline wavelet filtering for areal rough surfaces original research[J]. International Journal of Machine Tools & Manufacture: Design, Research and Application, 2001, 41(12): 2103–2111. |

| [16] | 李忠民. 基于图像处理的沥青混合料检测系统设计研究[D]. 西安: 长安大学, 2010: 43-52. http://cdmd.cnki.com.cn/article/cdmd-11941-2010220955.htm |

| [17] |

潘艳珠, 吴文亮, 王瑞宜. 基于数字图像处理技术的沥青混合料级配离析评价方法[J]. 中外公路, 2011, 31(4): 221–224.

PAN Yanzhu, WU Wenliang, WANG ruiyi. Based on digital image processing technology of asphalt mixture gradation segregation evaluation method[J]. Journal of China & Foreign Highway, 2011, 31(4): 221–224. |

| [18] |

彭勇, 孙立军, 杨宇亮, 等. 一种基于数字图像处理技术的沥青混合料均匀性研究新方法[J]. 公路交通科技, 2004(11): 10–12.

PENG Yong, SUN Lijun, YANG Yuliang, et al. A new way to study homogeneity of ham based on digital image disposal technology[J]. Journal of Highway and Transportation Research and Development, 2004(11): 10–12. DOI: 10.3969/j.issn.1002-0268.2004.11.003 |

| [19] |

张季如, 祝杰, 黄丽, 等. 土壤微观结构定量分析的IPP图像技术研究[J]. 武汉理工大学学报, 2008(4): 80–83.

ZHANG Jiru, ZHU Jie, HUANG Li, et al. IPP image technique used for quantitative analysis of soil microstructure[J]. Journal of Wuhan University of Technology, 2008(4): 80–83. |

2017, Vol. 25

2017, Vol. 25